单发洗扫车主摩擦片离合器烧结故障分析与排除

2024-05-12徐超超

摘要:主摩擦片离合器为连接底盘发动机与上装之间的传动件,是单发洗扫车传动的关键件,在使用过程中主离合器故障主要表现为主摩擦片离合器摩擦片烧结和主摩擦片离合器无法啮合,其中主摩擦片烧结故障占主摩擦片离合器故障总数的90%以上。针对主摩擦片离合器烧结故障率高的问题,重点分析了主摩擦片烧结原因,并提出通过延长离合器啮合时间、规范用户操作、提高输出轴花键精度、增加保护罩壳等改进措施,有效解决了主摩擦片烧结故障率高的问题,进一步提高了整车的可靠性。

关键词:单发洗扫车;主摩擦片离合器;摩擦片烧结;可靠性

中图分类号:U467 收稿日期:2024-01-23

DOI:10.19999/j.cnki.1004-0226.2024.04.017

1 前言

近年来洗扫车在城市道路清扫工作中扮演着越来越重要的角色,为进一步节能、环保,降低燃油消耗并提高排放,各环卫厂家纷纷开始研发并推出单发洗扫车[1],主摩擦片离合器作为单发洗扫车连接底盘发动机与上装之间的传动件,是传动系统的关键部件[2],在使用过程中主离合器故障主要表现为主摩擦片离合器摩擦片烧结和主摩擦片离合器无法啮合,其中主摩擦片烧结故障占主摩擦片离合器故障总数的90%以上,主摩擦离合器烧结导致单发洗扫车辆无法正常作业,影响用户使用,降低了整车的可靠性,因此解决主摩擦片离合器摩擦片烧结问题迫在眉睫。

2 主摩擦片离合器组成

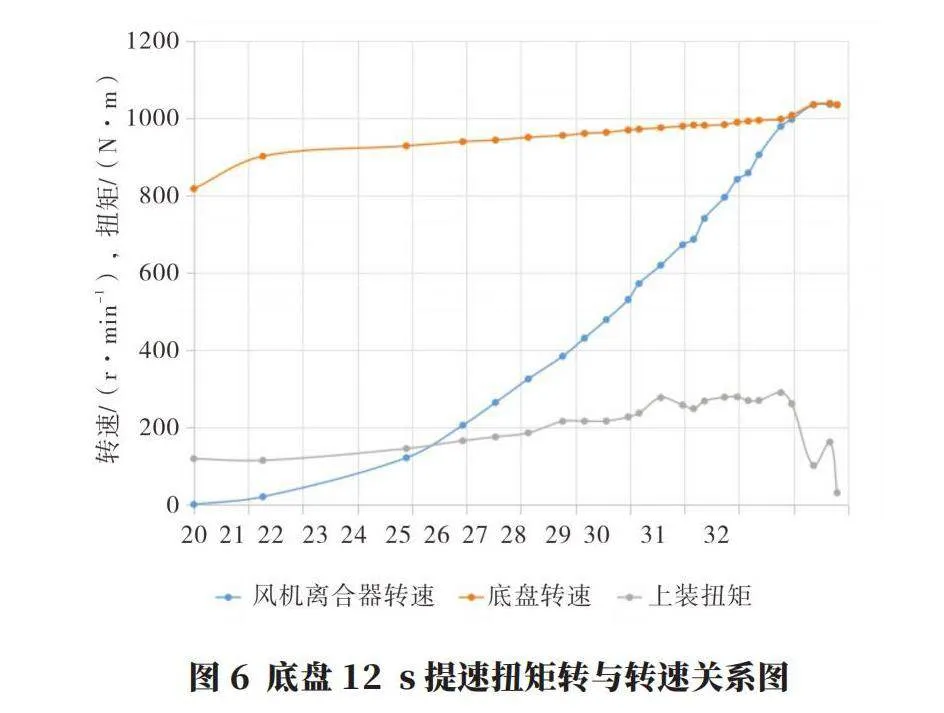

主摩擦片离合器主要由主动件1、防尘圈2、主摩擦片3、钢片4、弹簧片5、从动件6、进气环7、从动输出轴8等组成,如图1所示。

气动主摩擦式离合器主动件固定在主传动轴上,从动输出轴与从动轴连接,主、从动件相接处分别装有摩擦片,以增加摩擦因数。工作时通过向进气环的气缸通气,气压推动钢片与主摩擦片相结合,两个摩擦片压紧,产生摩擦力,从动部分便跟随主动部分一起运动。

气动摩擦片式离合器有以下特点:

a.通过气压来控制动力传动的分离和吸合,卸压分离,增压吸合。

b.吸合和分离动作均可在高速旋转中进行。

c.增压吸合状态,气压为0.7 MPa。

d.应用于干式无油场合。

3 主摩擦片离合器烧结故障原因

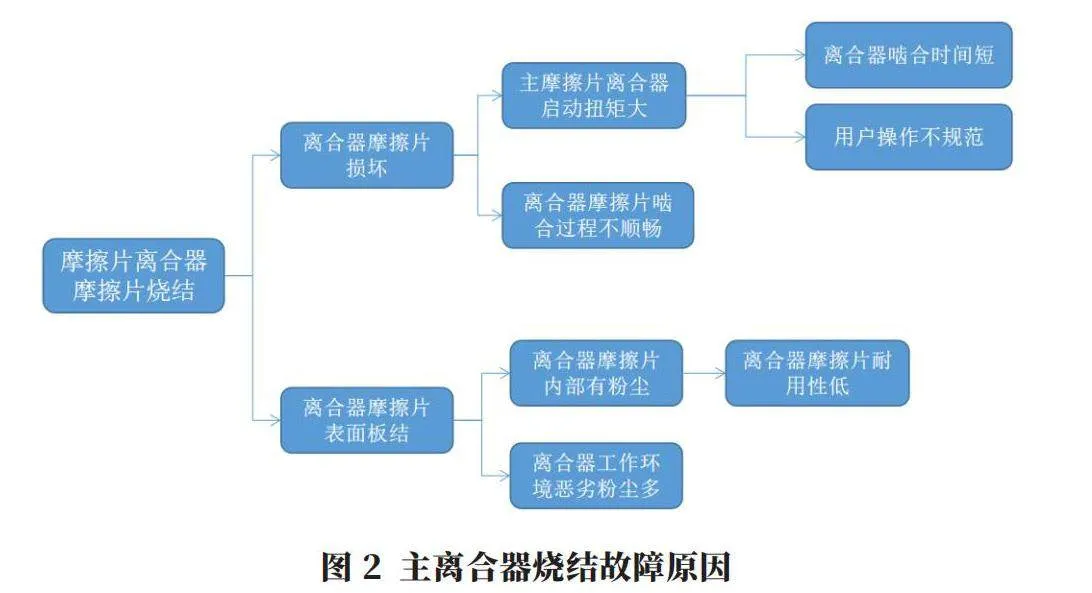

针对主摩擦片离合器摩擦片烧结故障进行原因分析,如图2所示。

主摩擦片离合器摩擦片烧结原因包括离合器摩擦片损坏及离合器摩擦片表面板结,下面对造成这两个故障的原因进行逐一分析。

3.1 离合器啮合时间短,负载冲击大

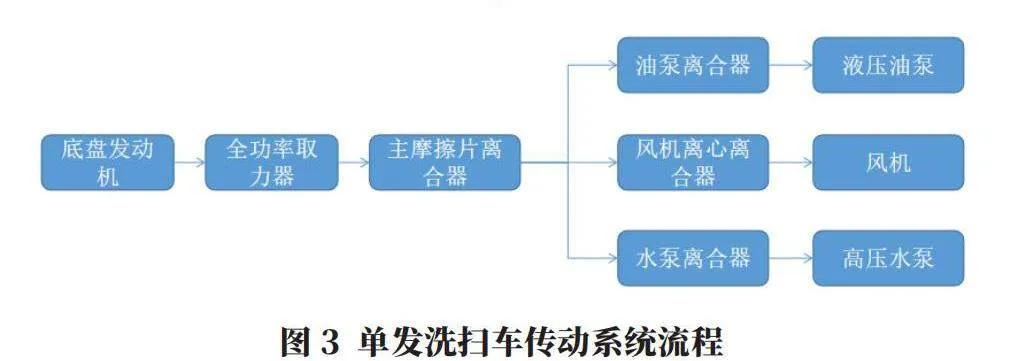

单发洗扫车传动系统流程如图3所示。

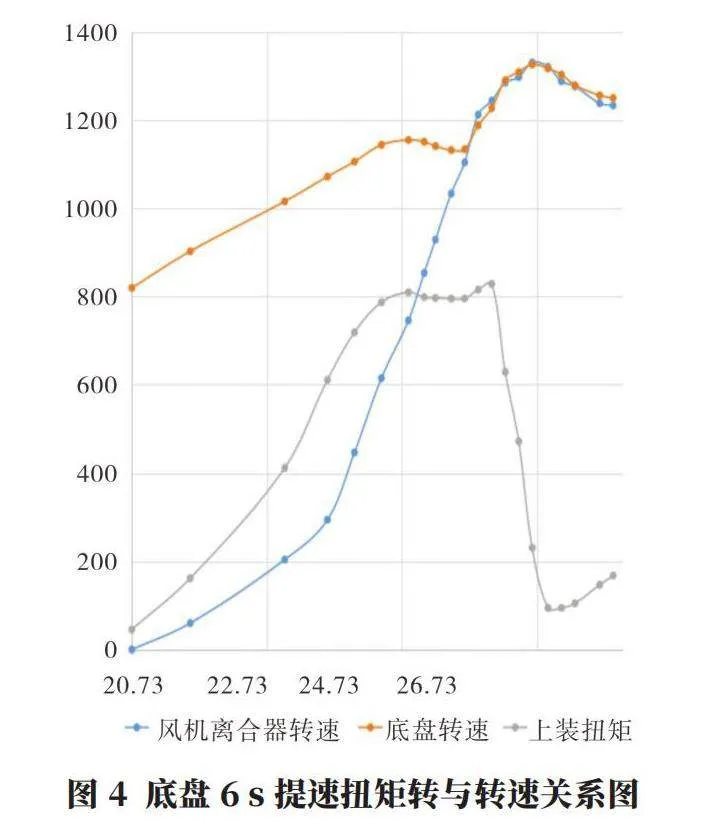

由流程图可知,底盘发动机通过全功率取力器,向主摩擦片离合器传递动力,再分别向上装各系统单元传递动力。目前底盘发动机由怠速提升至作业转速时间为6 s,因此离合器啮合时间最长为6 s,最大扭矩约为830 N·m。当离合器啮合时间过短时,导致主摩擦片离合器在启动过程中负载骤然增加,造成摩擦片离合器的摩擦片因打滑损坏。图4为底盘6 s提速扭矩转与转速关系图。

3.2 用户操作不规范

目前主摩擦片离合器为气动多片式离合器,当底盘气压供气不足或因离合器气室密封损坏[3]导致漏气,未达到离合器啮合要求的压力时,倘若盲目启动作业,主摩擦片离合器未能完全啮合,无法提供满足上装需要的驱动力矩,容易出现主摩擦片打滑,时间过长就会造成主摩擦片烧结。

3HatA/hXD3w30dSVxhHXWgg==.3 离合器摩擦片啮合过程不顺畅

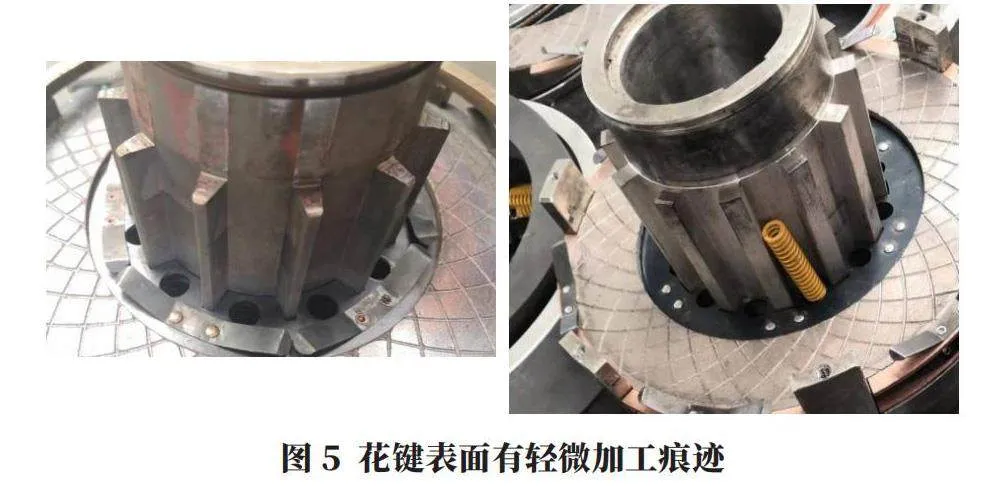

离合器摩擦片与导轨采用花键副作为滑动支撑。花键采用线切割加工方式,配合面精度Ra6.3,表面有轻微加工痕迹(图5),导致离合器摩擦片花键啮合过程不顺畅,存在啮合不到位或者脱离不彻底现象,且主摩擦片离合器气缸在推拉回位过程中无导向装置,存在气缸伸缩过程中发生偏移导致的啮合不到位和卡滞现象,摩擦片长时间处于半啮合甚至打滑状态,导致摩擦片烧结损坏。

3.4 离合器工作环境恶劣粉尘多

主摩擦片离合器位于单发洗扫车车架上、清水箱后位置,在洗扫作业过程中离合器表面常有灰尘、水雾堆积,因此外部粉尘易对离合器摩擦片表面形成板结,影响离合器使用。

4 主摩擦片离合器烧结故障排除措施

通过增加离合器啮合时间、增加风机出风口盖板、规范用户操作、提高花键轴的表面精度、离合器表面增加保护罩等措施降低离合器烧结故障。

4.1 降低主摩擦片离合器启动负载冲击

4.1.1 延长底盘发动机转速提升时间

风机匀速运行状态下,一般转矩恒定,主离合器扭矩主要用于克服风机气动力产生扭矩和摩擦扭矩,所以只要主离合器扭矩大于上述扭矩之和,风机就能正常运转。风机在直接启动时,主离合器不仅要克服风机气动力产生扭矩和摩擦扭矩,还要克服转子的转动惯量引起的力矩[4]。风机启动时由气动力产生的阻力矩及由摩擦力产生的阻力矩很难改变,只有通过减小风机转子的惯性力矩来减小主离合器的启动力矩,风机启动惯性力矩计算公式如下[5-6]:

M=Jβ=J[Δ]ω/[Δ]t (1)

式中,M为惯性力矩,N·m;J为转动惯量,kg·m2;β为角加速度;[Δ]ω为风机的角速度,[Δ]ω=2[π]n/60;n为风机转速,r/min;[Δ]t为启动时间,s。

由式(1)可知,风机惯性力矩与启动时间成反比,只要延长启动时间就可以降低惯性力矩。

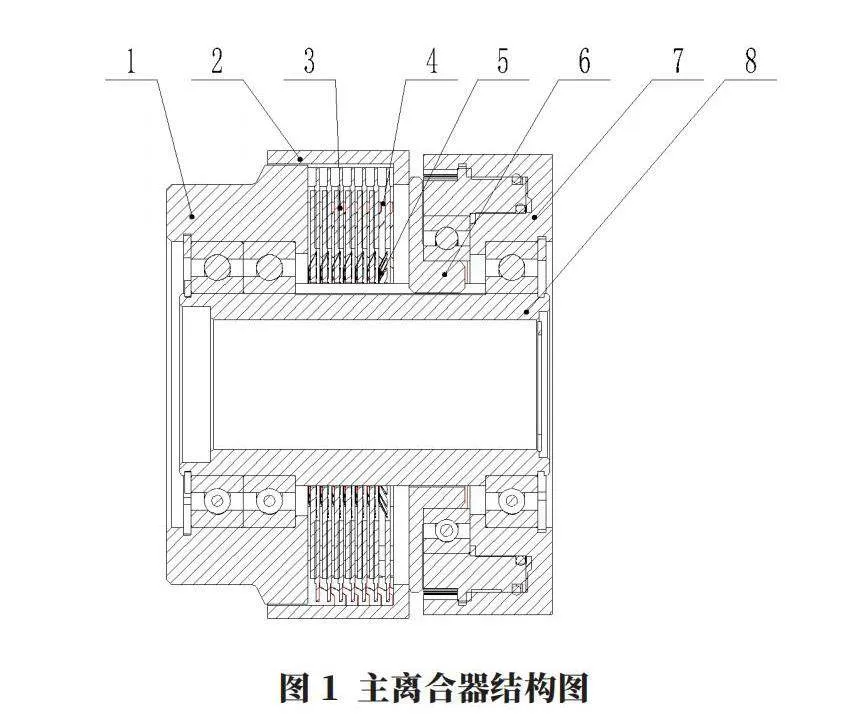

通过改写底盘发动机参数,调整发动机的升速时间,延长离合器完全啮合时间,将风机完全启动所需的底盘发动机转速提升时间由6 s延长至12 s,避免出现离合器启动啮合过程中负载骤增的现象,试验读取改进后的各项参数如图6所示。

由图6可知,在措施实施后,发动机提速时间延长至12 s,最大扭矩约为300 N·m,最大扭矩降低63.9%,对主摩擦片离合器最大瞬时扭矩冲击降低63.9%,略大于由式(1)单独减低惯性力矩的理论计算的数值(50%),试验数据说明,延长启动时间不仅有效降低启动时的惯性力矩,也能大大减低由气动力和摩擦力产生的阻力矩。

延长发动机提速时间基本解决了因离合器啮合时间短造成的摩擦片磨损加速的现象。

4.1.2 增加风机出风口盖板

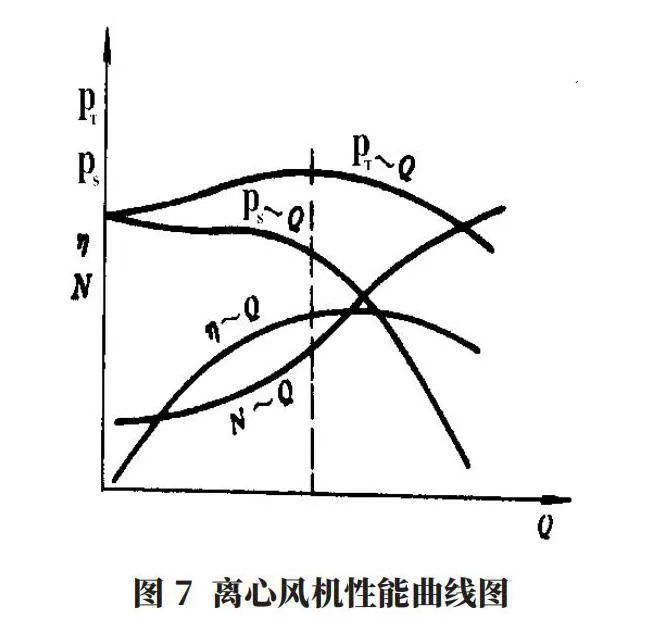

离心风机的性能曲线如图7所示,其中,压力为P,效率为η,功率为N,流量为Q。

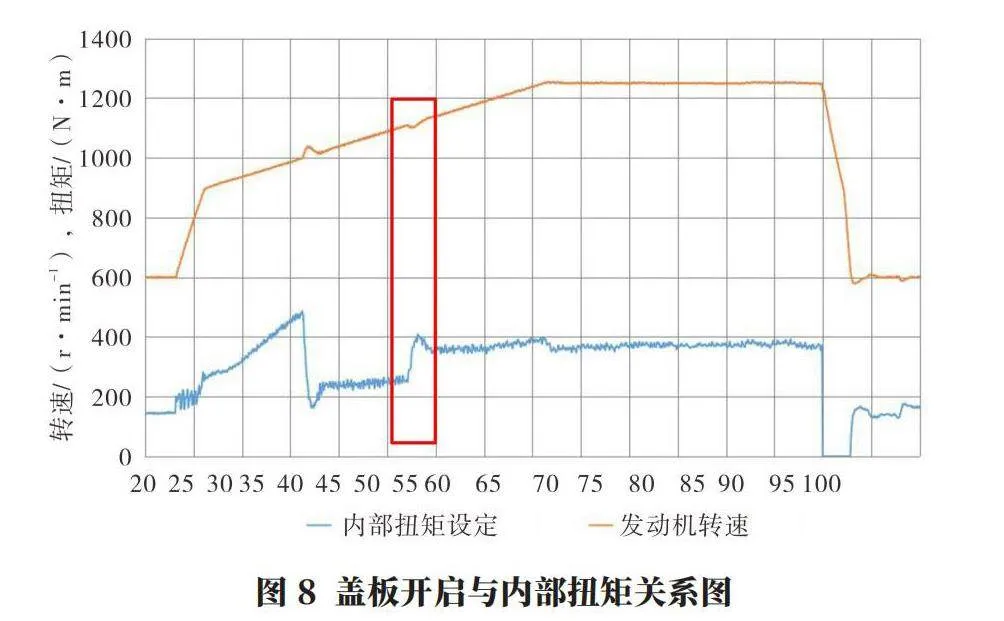

由图7可知,同一转速下,风机功率(扭矩)会随着风机开口(风量)的增加而增加,降低风机开口大小,可降低风机启动所需功率,在风机出风口增加盖板后,通过更改电气程序,读取底盘发动机转速参数,风机盖板在底盘转速达到1 100 r/min时打开,试验读取的底盘发动机参数如图8所示。

根据图8可知,措施实施后,风机盖板在底盘转速达到1 100 r/min,盖板未打开时扭矩约为240 N·m,当风机盖板打开后,扭矩升至395 N·m,上升64.5%,因此在离合器启动阶段关闭风机出风口盖板,即可降低主摩擦片离合器启动时负载,延长离合器使用寿命。

4.2 加强用户培训

用户使用前均经过现场培训,知晓正确的操作步骤,做到培训后上岗。规定底盘气压在低于0.7 MPa时,不许啮合主摩擦片离合器。在气动离合器进气口处取气,在驾驶室内安装气压表,操作者可随时观察气动离合啮合气压,出现气压未达到规定压力时,即使停止工作检查,避免离合器因非正常结合造成的烧结。

4.3 改进加工工艺

4.3.1 键型改为渐开线键

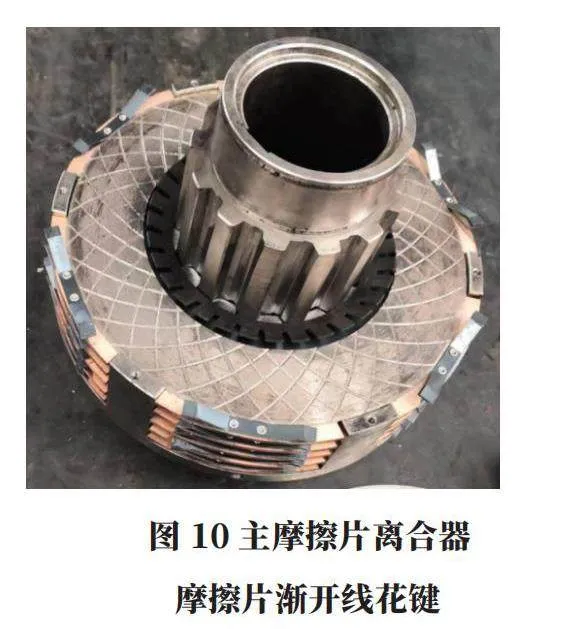

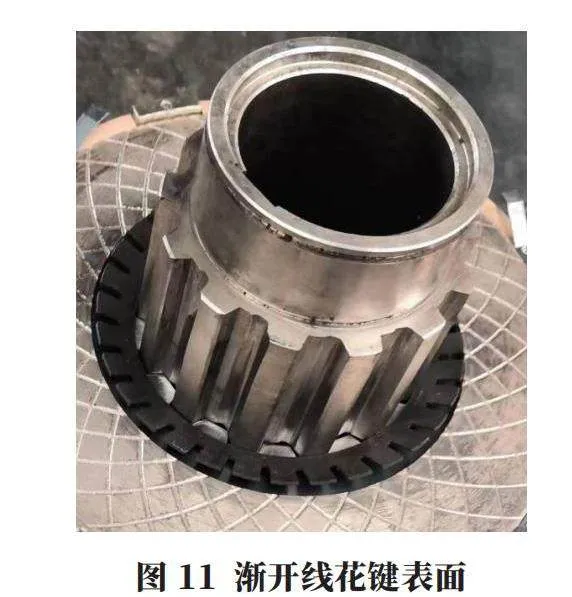

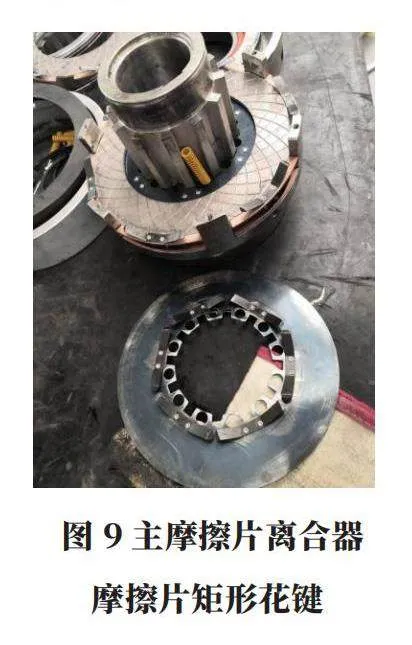

原主摩擦片离合器摩擦片键型为矩形键,制造工艺相对简单,在摩擦片啮合过程中易产生滑动摩擦,更改为渐开线齿轮后,啮合过程平顺性高,有效减少了摩擦片啮合运动过程中的卡滞和滑动摩擦现象,如图9及图10所示。

4.3.2 提高摩擦片花键加工精度

摩擦片花键加工方式为线切割,加工精度Ra6.3,根据摩擦离合器的磨损系数公式:

ε=Amz/α (2)

式中,ε为磨损系数;Am为离合器一次结合摩擦功;z为每分钟结合次数;α为总摩擦面积。

由式(2)可知,在每分钟结合次数和离合器结合摩擦功一定的条件下,增加50%总摩擦面积α,能降低50%的磨损系数。

因此通过更改线切割加工工艺,增加修刀功能,多刀切割,提高花键加工精度,将摩擦片花键精度由Ra6.3提升至Ra3.2(图11),提高摩擦片键结合面精度,可有效提高总摩擦面积,降低磨损量,避免因摩擦片花键加工精度误差导致的非正常卡滞,提升离合器啮合的平顺性。

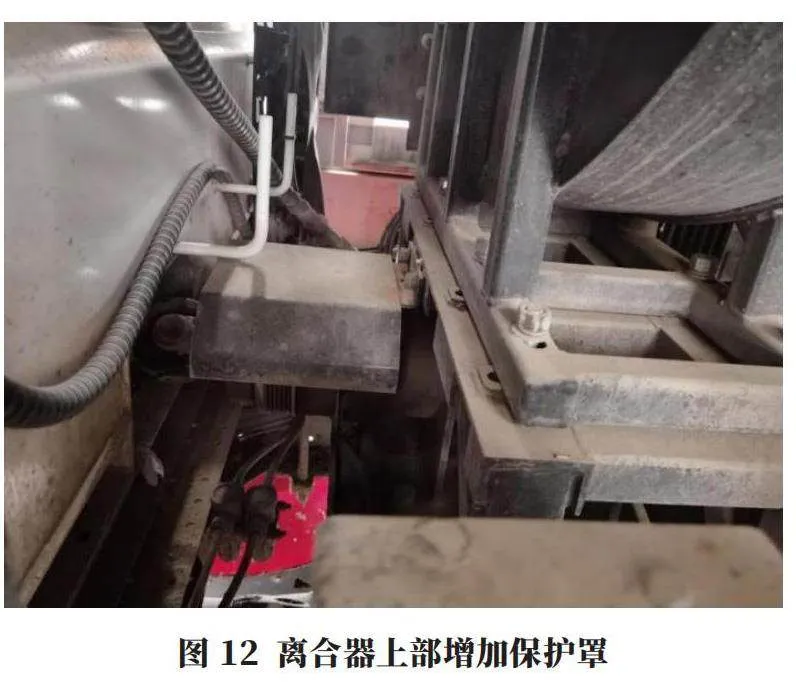

4.4 增加离合器保护罩

主摩擦片离合器外部增加罩壳保护,因此外部粉尘较难进入主离合器的摩擦片表面,保证离合器的正常啮合与脱离不受影响,如图12所示。

5 结语

本文在介绍主摩擦片离合器结构及工作原理的基础上,分析了主摩擦离合器摩擦片出现烧结的主要原因,并提出了以下改进措施:

a.通过延长离合器啮合时间、增加风机出风口盖板等措施降低主摩擦片的启动负载冲击。

b.加强用户培训,安装气动离合器进气口气压表等措施使主摩擦片离合器在规定使用条件下工作。

c.改进加工工艺,提高花键精度,改善主摩擦离合器工作时卡滞现象。

d.增加离合器保护罩,防止粉尘进去离合器。

对以上改进措施进行了推广验证,改进后的主摩擦片离合器大大降低了主摩擦片烧结的故障率,减少了用户维护费用,得到一致好评,也为后续的相关设计提供了宝贵的借鉴经验。

参考文献:

[1]李温锋.洗扫车动力传动技术路线分析[J].汽车实用技术,2019(18):117-119.

[2]马艳飞.四季多功能扫路车的设计研究[J].专用汽车,2022(1):36-38.

[3]杨苏昌.齿合型离合器在HXY-1600智能拖车钻机上的应用[J].装备维修技术,2023(2):52-56.

[4]夏智超.大惯量风机采用电机驱动的启动分析[J].风机技术,2012(4):42-45.

[5]何晶晶.浅析转动惯量对风机选择的影响[J].工业安全与环保,2022(7):38-40.

[6]哈尔滨工业大学理论力学教研室.理论力学(Ⅰ)[M].北京:高等教育出版社,2002.

作者简介:

徐超超,男,1987年生,工程师,研究方向为专用车辆。