汽车机械式变速器优化设计及其结果分析

2024-05-12邓萍华

摘要:当前车辆的可靠性和安全性成为重点关注的话题,特别是在汽车设计领域,变速器的作用不容小觑。基于此,针对汽车机械式变速器进行深入研究,概述汽车机械式变速器基本功用,包括其在动力传递和车速调节中的重要角色;而后详细分析变速器的优化设计过程,涉及齿轮参数精确确定、变速器模型设计以及在满足特定约束条件;针对优化设计结果进行全面分析,包括采用科学法评估变速器可靠性和对优化成果的详细解读。同时,提出一套系统的变速器优化设计方案,以期为汽车行业给出提升车辆安全性和可靠性的重要参考。

关键词:汽车;机械式变速器;优化设计

中图分类号:U472.43 收稿日期:2023-12-26

DOI:10.19999/j.cnki.1004-0226.2024.04.012

1 前言

随着汽车技术的迅速发展,机械式变速器作为关键部件,其优化设计对提升汽车性能和满足环保要求具有重大意义。随着新材料和电子控制技术的发展,机械式变速器正在经历重要的变革。通过整合先进的材料科学、精密工程和电子控制系统,新一代机械式变速器不仅在效率和可靠性方面得到显著提升,同时也能更好地适应复杂的驾驶环境和严苛的环保标准[1]。

本文聚焦于利用前沿技术来优化机械式变速器的设计,以提高汽车的动力性能、燃油经济性和驾驶舒适性。通过对齿轮参数、变速器模型和电子控制策略的深入分析和优化,本文旨在展示如何通过创新的设计方法和技术手段,实现机械式变速器的性能革新,从而为汽车行业的可持续发展贡献力量[2]。

2 汽车机械式变速器的功用

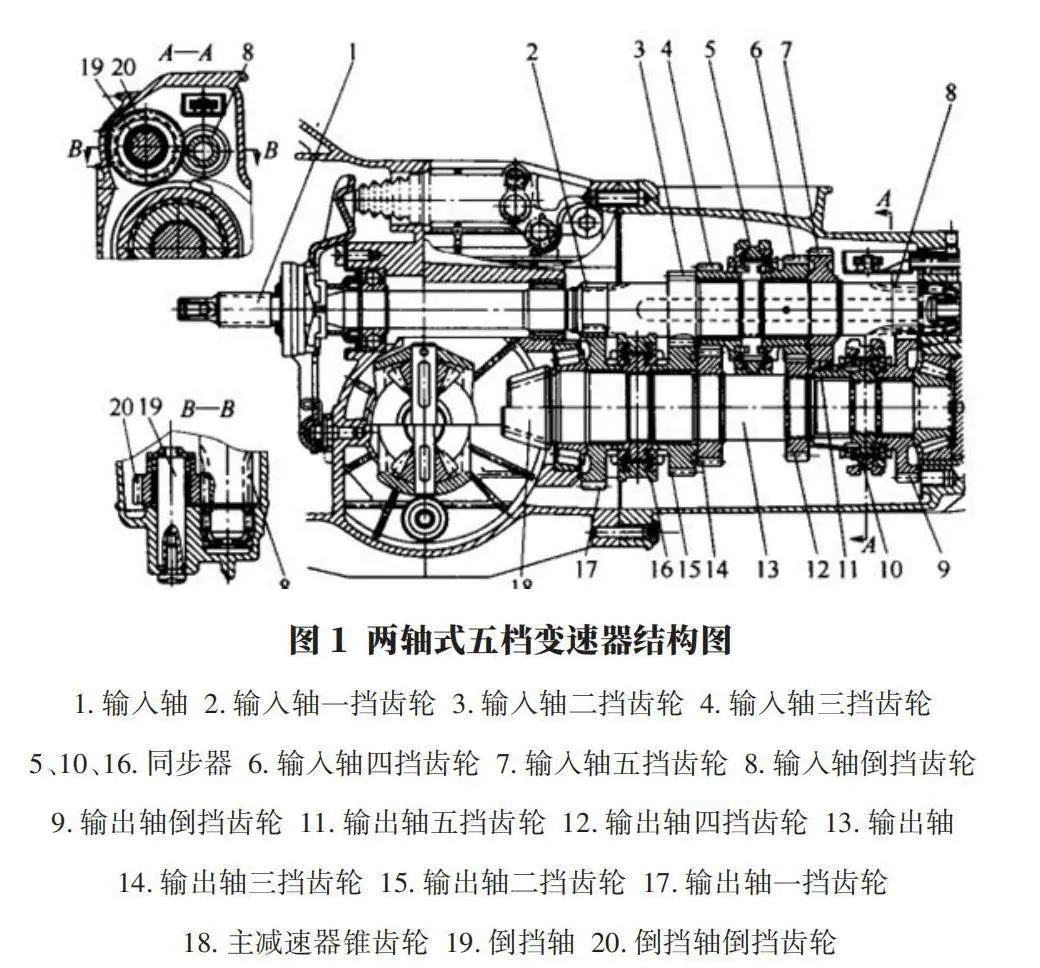

机械式变速器(见图1)在汽车中的主要功用是调节车辆行驶状态,以适应多变的驾驶条件。它通过改变传动比,灵活调整驱动轮的转速和转矩,使车辆能平稳起步、加速、减速及爬坡,同时实现倒车功能。这种调节确保车辆在不同路况下都能保持良好性能。特别是在需要快速响应的情况下,如急速加速或爬坡,机械式变速器能迅速调整传动比,提供所需的动力。同时,在换挡、怠速或滑行时,变速器也能暂时中断动力输出,有助于保护发动机和传动系统,延长汽车使用寿命。总之,机械式变速器通过其对车辆行驶状态的精确控制,提升了驾驶体验和车辆的安全性能。

1.输入轴 2.输入轴一挡齿轮 3.输入轴二挡齿轮 4.输入轴三挡齿轮

5、10、16.同步器 6.输入轴四挡齿轮 7.输入轴五挡齿轮 8.输入轴倒挡齿轮

9.输出轴倒挡齿轮 11.输出轴五挡齿轮 12.输出轴四挡齿轮 13.输出轴

14.输出轴三挡齿轮 15.输出轴二挡齿轮 17.输出轴一挡齿轮

18.主减速器锥齿轮 19.倒挡轴 20.倒挡轴倒挡齿轮

3 汽车机械式变速器优化设计

3.1 齿轮参数确定

齿轮参数的确定包括模数、齿数、齿宽和压力角等。模数的选择关系到齿轮的尺寸和承载能力。在实际设计中,模数的选取需要平衡齿轮的尺寸、重量和承载能力。例如,小模数的齿轮体积小、重量轻,但其承载能力较低;相反,大模数的齿轮尽管重量和体积较大,但具有更高的承载能力。齿数的选择则影响齿轮传动的平稳性和噪声水平。齿数较多的齿轮传动更加平稳,噪声更低[3]。齿宽的确定则是在保证齿轮强度的前提下,尽量减小尺寸和重量。用于轿车的变速器,选择模数为2.5 mm,齿数范围在20~40之间,以减少体积和重量。例如,假设选择齿数为30,模数为2.5 mm,则齿轮的节圆直径为75 mm。

通常,齿轮强度的计算依赖于下面的公式:

式中,[σ]为齿面的应力;[Ft]为齿轮上的切向力;[b]为齿宽,[m]为模数;[Y]为齿形系数。通过计算,可确保齿轮在承受最大载荷时不会发生断裂或过度磨损。

齿轮的直径、齿宽和轮廓都需要根据实际的空间条件和性能要求进行优化设计。考虑的新型材料是高性能复合材料,如碳纤维增强聚合物(CFRP)、高强度钛合金。碳纤维复合材料以其轻质、高强度和优异的抗疲劳性能而著称。应用于齿轮设计时,这种材料可以显著降低齿轮的重量,从而减少整个变速器的重量,提高燃油效率和动力性能。虽然钛合金的成本相对较高,但它可以提供更高的强度和耐磨性,尤其适用于高性能或极端条件下的变速器设计[4]。

3.2 变速器模型优化设计

在进一步深入分析汽车机械式变速器模型的设计优化时,需要关注关键设计变量,主要参数包括齿轮的尺寸、形状、材料属性,以及与参数相关的传动效率和耐久性。

齿轮系体积优化中,最小化整体齿轮系的体积是关键方法之一,该方法可同时保持或提高其承载能力和寿命。齿轮系体积的计算可以基于单个齿轮的几何参数。对于一个单独的圆柱齿轮,其体积[V]可以近似地表示为:

式中,[d]为齿轮的节圆直径;[b]为齿轮的宽度。

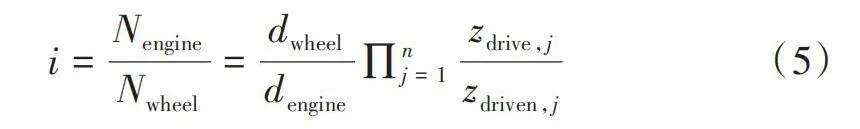

传动效率的优化涉及到减少能量损失和提高整体变速器的动力传递效率。传动效率[η]可以通过考虑齿轮接触中的摩擦损失和轴承损失来估算:

式中,[fr]为摩擦因数;[Ft]为齿轮的切向力;[Tinput ]为输入扭矩;[Pb]为轴承损失功率;[Pinput ]为输入功率。

传统上,倒挡齿轮的设计较为复杂,因为它需要在空间受限的情况下提供有效的倒车功能。倒挡齿轮的设计可以通过以下公式表达:

式中,[dreverse ]和[breverse ]分别为倒挡齿轮的节圆直径和宽度。

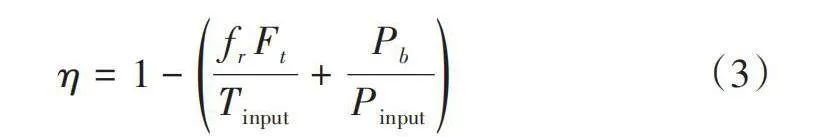

考虑到整个变速器中的齿轮组,传动比[i]的总体设计是至关重要的,它决定了引擎转速与车轮转速之间的关系。传动比可以通过以下公式表示:

式中,[Nengine ]和[Nwheel ]分别为引擎和车轮的转速;[dwheel ]和[dengine ]为它们的直径;[zdrive ,j]和[zdriven ,j]分别为第[j]对齿轮组的驱动齿轮和从动齿轮的齿数;[n]为齿轮级数。

变速器模型的优化设计是综合性过程,需要考虑到齿轮设计、动态载荷管理和热效应等多个方面。基于以上公式在具体模型设计中通过精准计算确定最终数据,以此提高齿轮材料强度和耐久性[5]。

3.3 约束条件优化

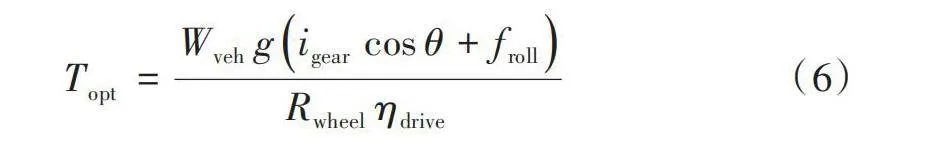

汽车机械式变速器在设计时需要确保在最大爬坡度等极端条件下,驱动轮不会打滑,保持良好的附着性能。要求变速器的传动比在一定的范围内,以适应不同的行驶条件。考虑到以上因素,借助以下函数表示变速器最大传动比的约束:

式中,[Topt ]为优化后的最大传动比;[Wveh ]为车辆的总重量;[g]为重力加速度;[igear ]为所考虑的变速器挡位的传动比;[θ]为爬坡角度;[froll ]为轮胎的滚动阻力系数;[Rwheel ]为车轮半径;[ηdrive ]为整个传动系统的效率。

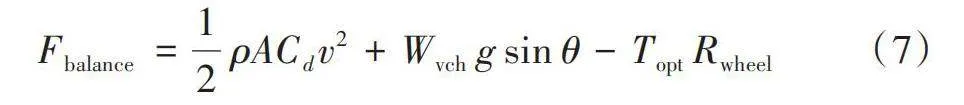

考虑到车辆的动态平衡和稳定性,引入约束条件:

式中,[Fbalance ]为在特定车速下保持动态平衡所需的力;[ρ]为空气密度;[A]为车辆的正面积;[Cd]为空气阻力系数;v为车辆速度。

最终的约束条件,在确保变速器性能在所有条件下都是最优的:

式中,[α]和[β]为调整系数,用于平衡不同因素对整个系统性能的影响;[Gtotal ]为综合考虑所有因素后的总约束条件。

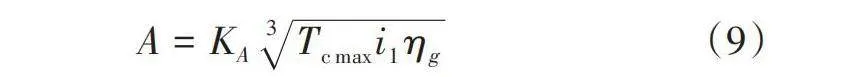

中心距影响变速器整体尺寸和重量,直接关系传动效率和可靠性[6]。定义中心距[A]的优化公式,考虑到变速器承受的扭矩、齿轮的大小以及设计的灵活性:

式中,[KA]为一个根据设计要求调整的系数;[Tcmax]为发动机的最大扭矩;[i1]为变速器1挡传动比;[ηg]为齿轮效率。

考虑齿轮的几何参数和机械强度,建立了以下两个约束条件公式:

式中,[KAmin]为中心距的最小允许值;[mni]为模数;[z1]和[z2]是齿轮的齿数;[β1]为螺旋角。

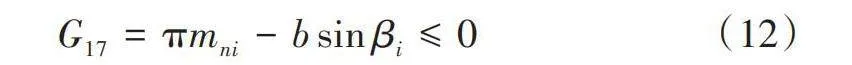

考虑齿轮传动的稳定性和平稳性,确保齿轮传动在各种工况下都能稳定运行:

式中,[b]为齿宽;[βi]为齿轮的螺旋角。基于约束条件,能够确保变速器的中心距在保证足够强度的同时,实现轻量化和高效率,从而提高整个变速器的性能和可靠性。

4 汽车机械式变速器优化设计结果分析

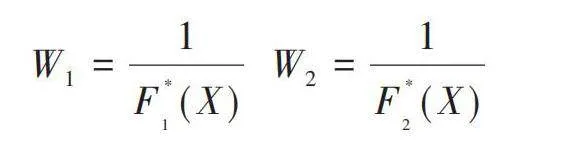

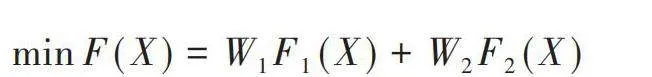

本文采用多目标函数法来深入分析和实现优化目标。此方法主要将复杂的多目标优化问题划分为几个关键目标,并通过线性加权法与决策分析技术来寻求解决方案。在此过程中,采用统一目标法来定义目标函数,意味着为每个优化目标设置一个期望值,并寻求最接近这些期望值的解决方案[7]。具体而言,研究中广泛应用的线性加权法是根据各优化目标的重要程度分配相应的权重系数,并将这些目标进行线性组合,以此解决多目标规划问题。这种做法能够将多目标问题简化为一个单一目标函数,构建一个综合的评价函数。例如,假设存在两个目标函数,其加权系数分别为[W1]和[W2],两个函数的理想值分别为[F1(X)]和[F2(X)],优化方程表示为:

权重系数[W1]和[W2]的计算方式为:

通过采用这种方法,有效平衡各个目标,保证设计的全面性和优化效果。为进一步增强优化过程的效率和精度,在设计阶段采用VB编程语言结合多重循环逻辑,有助于处理局部最优解和离散变量等问题,而且在优化设计中,优先调整[F∗1(X)]和[F∗2(X)],有助于更准确地确定权重系数[W1]和[W2],从而为汽车变速器的齿轮优化设计提供稳固的理论支撑。

经优化设计后,得到结果如下:汽车机械式变速器的优化设计结果显示,设计变量优化后的值普遍下降,表明优化提高设计效率;尤其在Z系列参数上的调整显著,意味着齿轮比和相关参数优化以提升性能和效率。角度[β]系列在优化后下降,指出齿轮角度配置的调整;b参数减小,可能目的在于减轻重量或缩小体积;变速器体积的显著减小从3 201 908 mm3降至2 803 456 mm3,展现优化设计在减少体积、轻量化方面的成效。总体来看,优化显著提升变速器的效率、体积和重量,对汽车的整体性能和燃油效率的提升具有重要影响[8]。

5 结语

本文深入探讨汽车机械式变速器优化设计的关键要点,通过对优化设计结果分析,特别是通过可靠性评价方法的应用,验证优化设计的有效性,深入理解其对汽车性能的积极影响。汽车机械式变速器的优化设计不仅展现工程创新的力量,也为未来汽车工业的发展给出宝贵的参考和启示。

参考文献:

[1]郑大伟,孙晓鹏,任宪丰,等.基于模型预测控制的换挡规律优化研究[J].汽车电器,2023(11):46-47+50.

[2]吴明达,栾敏.AMT变速器换挡同步过程建模仿真分析[J].汽车实用技术,2023,48(21):106-110.

[3]甄帅.机械式变速器齿轮啮合周期接触载荷及应力分析[J].重庆科技学院学报(自然科学版),2023,25(5):89-93+107.

[4]王凤平.汽车机械式变速器变速传动机构设计分析[J].内燃机与配件,2023(16):107-109.

[5]杜文超.汽车机械式变速器多目标可靠性优化设计[J].汽车测试报告,2023(14):25-27.

[6]王超.汽车机械式变速器变速传动机构优化设计与实现[J].微型电脑应用,2023,39(7):38-41.

[7]郗建国,彭玺,高建平.基于工况预测的电动汽车两挡AMT换挡过程控制[J].现代制造工程,2023(7):63-72.

[8]王爱国,李华英,冯展帅.汽车机械式变速器的可靠性优化设计[J].中国机械,2023(19):24-27+31.

作者简介:

邓萍华,男,1973年生,讲师/工程师,研究方向为机电、智能制造技术。