重型卡车车架总成加工工艺分析

2024-05-12任泳圭孙云生王旸

摘要:主要介绍了重型卡车车架总成及其零部件加工工艺流程,及车架总成工艺方案设计,并对未来车架设计趋势进行展望,为车架总成装配、纵梁加工及横梁总成加工或工艺流程设计提供参考。

关键词:重型卡车;底盘;车架

中图分类号:U469 收稿日期:2024-02-23

DOI:10.19999/j.cnki.1004-0226.2024.04.008

1 前言

车架总成是整车最大部件,发动机、变速箱、油箱、尿素箱、电瓶箱及大箱等零件均安装于其上,承载着卡车行驶过程中各种复杂扭矩和载荷,是卡车最重要零部件之一,被誉为卡车的“脊梁”。

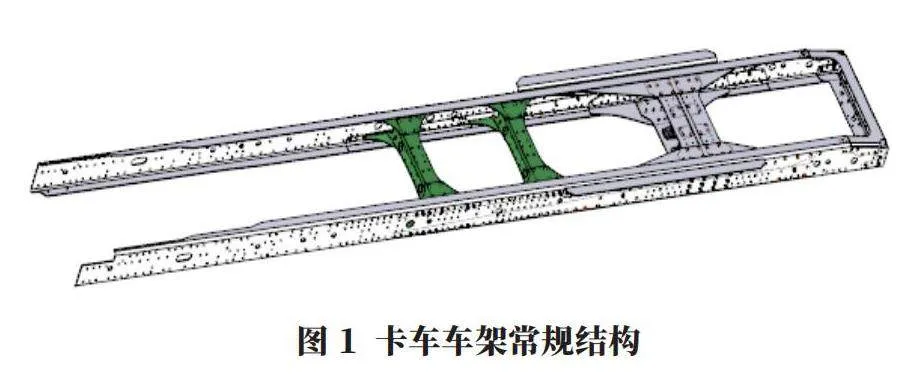

车架通常由左右纵梁总成、横梁总成、支撑板、加强板等零部件组成,通常采用螺栓、冷铆或热铆形式连接而成,根据不同车型,车架总成长度范围在5 000~12 000 mm,宽度根据装配发动机不同,范围在750~1 100 mm,高度范围在200~600 mm,材料主流仍以510 L、600 L等热轧钢板为主,少部分高性能整车为了降重采用750 L高强钢或铝合金材料,结构形式分为直通等宽度车架及变宽车架,常规结构见图1。

2 纵梁加工工艺流程

纵梁位于车架左右两侧,分为左纵梁和右纵梁,是车架上最大零部件,常用材料为510 L、600 L、700 L、750 L,根据车型及载重不同[1],通常分为单层、双层及三层梁,结构形式多为U形直通梁、U形折弯梁及U形变截面梁。

2.1 工艺流程

单层梁纵梁通常的加工工艺流程有三种。第一种:平板料冲孔→大型压力机压型→清洗、抛丸→切割外形→折弯→加工完成;第二种:平板料压力机压型→清洗、抛丸→三面冲冲孔→切割外形→折弯→完成加工;第三种:卷料开卷→辊压成型→冲孔→切割→折弯→完成加工。前两种工艺方案相对第三种过时,第三种工艺更适合信息化、自动化生产,更易于实现智能化工厂建立。

双层梁纵梁总成生产工艺,通常在单层纵梁生产基础上增加点焊、塞焊或螺栓合梁工艺[2],内梁孔位加工有两种工艺方式:第一种为点焊合梁后透孔,即顺外梁孔将内梁钻透;第二种为内梁冲孔。两种工艺方式各有利弊,内梁透孔工艺方式,效率低能耗高,但内外梁孔位同心度好,而内梁冲孔工艺方式生产效率高,但内外梁孔位因冲孔公差累积,易产生孔位“双眼皮”现象。

三层纵梁总成加工与双层梁类似,多增加一层中梁,需要多合一次梁,此类车型多为超强版车型,用于路况差工况或者矿区。

2.2 工艺设计

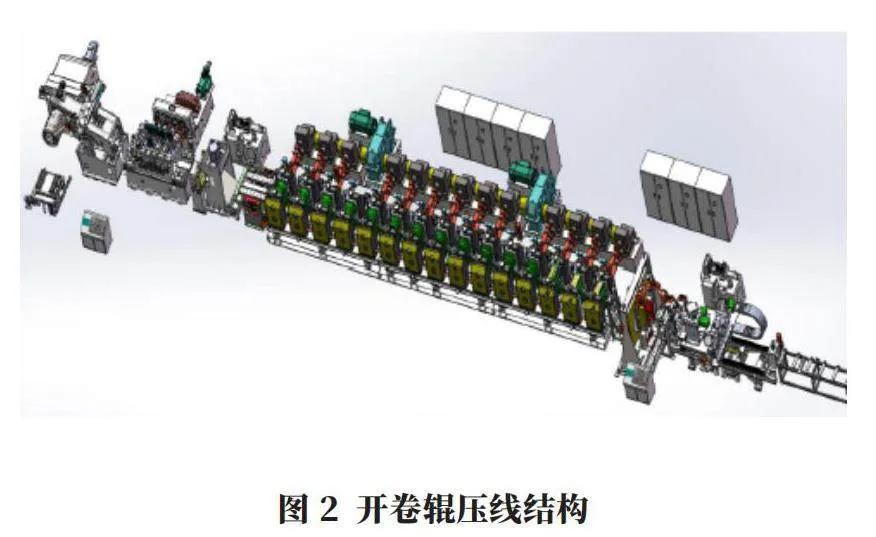

以20万根,单根纵梁8 m设计产能计算,采用开卷、辊压、打码、冲孔、切割、折弯工艺流程设计。辊压线可选用国产国际铸锻辊压线或意大利STAM辊压线,见图2,该两种设备辊型速度最高可达24 m/min,能够实现0~18 m/min、0~24 m/min无级变速,生产效率高,产品质量稳定。辊压后打码可采用激光打码方式。

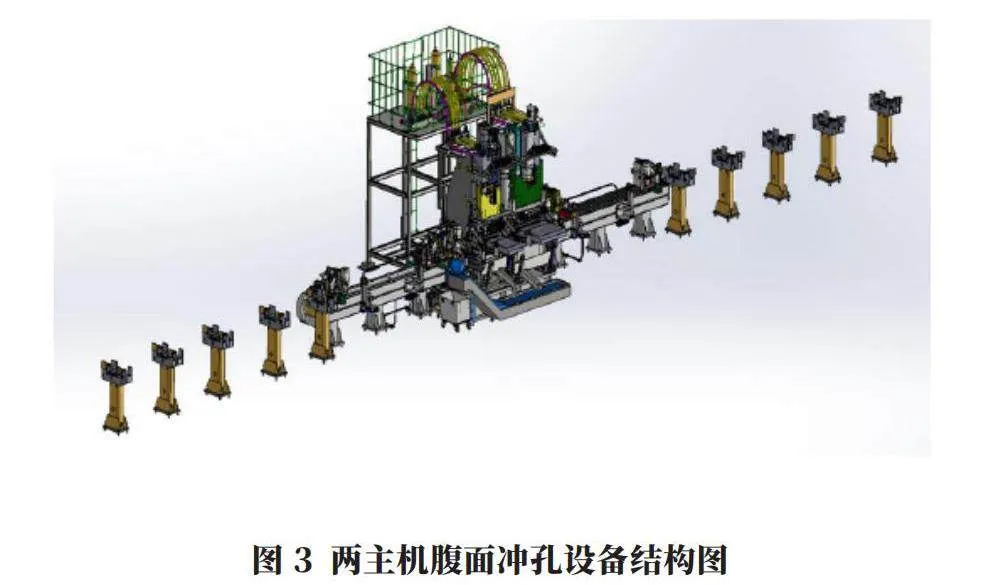

冲孔可采用五主机三面冲冲孔,或者采用腹面冲+翼面冲冲孔方式,腹面冲孔设备见图3,两种方案均可实现工艺目标。机器人数控等离子切割机,切割后存在焊渣机飞溅,需要考虑切割后处焊渣问题,以免影响纵梁外观质量。数控纵梁折弯机,可对纵梁进行不同角度折弯,生产效率高,稳定性好。

3 横梁总成及支撑板加工工艺流程

横梁总成连接左右纵梁总成组成车架总成,通常横梁总成与纵梁采用螺栓或铆钉连接,结构形式多由横梁与上下连接板铆接或螺接而成,另外轻量化车型也有管梁或者一体冲压横梁结构形式,为车架抗扭提供有力保障。

支撑板装配于纵梁外侧,根据不同车型,通常为平板或者L板,自卸车及载货车支撑板通常为平板,长度根据载重及路况不同有所不同,加强型自卸车支撑板长度通常较长,从前一轴中心线延伸至车架尾端,该类车型支撑板通常起到加强车架及后续上装提供强度及安装保障。牵引车支撑板通常又叫做角板,用于装配牵引鞍座。

3.1 横梁总成工艺方案

横梁总成上文提及由横梁及连接板组成,横梁通常分为弯梁、直梁及“几”字形横梁,目前横梁主流加工方案为压力机配合模具加工,工艺方案为切边、冲孔及成形组成,而压力机通常有机械与油压机,机械压力机用来冲孔切边,油压机用来成形。连接板加工工艺同横梁类似,也由切边、冲孔机压弯组成,不同之处压弯可采用机械压力机配合压弯模完成,或者采用折弯机完成。横梁总成加工较为简单,横梁与上连接板装配-铆接-翻转-装配下连接板-铆接,通常一个工位即可完成,主流工艺方案为人工配合铆接胎具完成,也可采用机器人配合胎具完成,见图4。

3.2 支撑板工艺方案

支撑板分为平板及L板两种,平板加工工艺方案有两种:第一种为采用激光切割机对孔位和外形统一进行切割,效率较低;第二种为采用冲孔+切割工艺方式,平板料下料-冲孔-切割外形,此种工艺方案加工效率相对较高。L板加工工艺方案为在平板基础上进行折弯,折弯通常可以用压力机+折弯模,或者采用折弯机进行折弯。

4 车架总成加工工艺流程

4.1 工艺流程

车架总成根据车型不同,结构形式不同,自卸车及专用车通常需要装配铸件中间支座,而牵引车通常需要加工牵引鞍座孔,以陕重汽全系列重卡车型车架总成装配为例,共分为9个工序,分别是纵梁上线准备-纵梁、横梁总成装配-支撑板装配、标准件装配-尾梁装配、正铆-翻转、反铆-中间支座装配-螺栓打紧、铰孔-打印流水号、补铆-下线、牵引车钻鞍座孔。车架总成装配完成后,可通过天车和轨道平车转运至电泳上线处进行电泳。

4.2 工艺设计

此种工艺流程,单线节拍可满足10JPH,需要两条线体,年产标准产能可达10万辆。线体运行方式可采用地拖链或地板链;纵梁上线、横梁总成及支撑板吊运可采用1~2 t轻型悬挂吊车;铆钉的铆接根据铆钉直径不同可选择40~50 t铆钳,[ϕ]18以上铆钉需要配备铆钉加热炉,并进行热铆;车架总成翻转采用2 t+2 t可行走翻转机;螺栓的拧紧可采用风动工具或者电动拧紧枪,风动工具性价比较高,但噪音大,拧紧力矩会存在过扭情况,电动拧紧机螺栓拧紧力矩精准,但价格昂贵。流水号打印,可采用气动针式打印机、划刻机或者激光打标机,相对来说气动划刻机比针式打标机噪音小,相对激光打标机成本低,在未来车架流水号打印中将广泛应用。

5 未来车架总成发展趋势及工艺设计

5.1 车架总成发展趋势

未来标载车型车架总成的发展趋势将以高强钢及铝合金材料为主,降低重量的同时,确保了车架成整体强度[3]。而车架总成的加工将更趋于自动化、智能化、信息化,纵梁的成形将以辊压为主,传统的大型压力机压型工艺方式将逐步淘汰,且冲孔、切割、折弯等工序将与辊压连线自动化生产,而存储、转运将以立体库形式进行,根据生产MES信息,自动出入库进行装配。车架总成的铆接将以机器人及AGV输送为主的零部件及标准件的装配、螺栓的打紧、铆钉的铆接,将主要靠工业机器人完成,逐步向工业4.0水平迈进。

5.2 工艺设计考虑

现今,各主机厂车架总成材料仍以510 L、590 L、600 L热轧钢板为主,铝合金材料的应用仍处于研究及试制阶段,高强钢750 L的应用目前主要集中在标载物流干线及煤炭子母运输车型。随着国内钢材厂家工艺及产能的发展、提升,未来更多车型将逐步使用以高强钢、铝合金及钢铝混合车架为主的结构,因此在工艺设计时应考虑不同材料混线生产的能力。纵梁辊压、冲孔及折弯工序,应着重考虑750 L、12 mm,材料拉伸强度950 MPa、屈服强度800 MPa的生产能力,切割工序应考虑高强钢及铝合金材料切割焊渣及飞溅自动化处理方式。

未来,纵梁及车架生产将以开卷、辊压、校平、冲孔、切割、折弯、电泳、纵梁入立体库、存储、出库、合梁、车架总成铆接、车架总成入立体库不落地连线生产为主,此种工艺方式柔性化、自动化率高,具备高强钢、铝合金车架混线生产能力。

参考文献:

[1]曹海鹏.载货车纵梁平板电阻点焊[J].汽车工艺与材料,2007(6):5-7.

[2]梁彩萍,田浩彬,刘晓航.电极力对差厚异质高强钢点焊质量的影响[J].中国机械工程,2010(13):1614-1617.

[3]李桂中,丁建,秦玉蝉,等.低碳钢多层板点焊动态过程测试与分析[J].焊接学报,2013(2):89-92.

作者简介:

任泳圭,男,1981年生,工程师,研究方向为车架总成制造及整车制造管理。