抽水蓄能电站压力钢管环缝埋弧自动焊技术研究与应用

2024-05-12乔平,张增

乔 平,张 增

(中国水利水电建设工程咨询西北有限公司,陕西 西安 710100)

1 技术背景

根据国家“十四五”发展规划,抽水蓄能电站将是我国实现碳达峰、碳中和、推动能源绿色低碳转型的重要途径。目前,我国抽水蓄能电站建设已迈上新的台阶,但对于钢管环缝焊接技术,国内各项目大多还采用手工焊的焊接技术,由于手工焊全流程都是需要人工操作,通常焊接完成板厚为20 mm,内径为6.2 m 的钢管,需要配备4~5 名专业的焊工不停地工作才能在7~9 h 焊接完成,不仅焊接周期长、劳动强度大;焊缝质量不易控制,如焊工技能不稳定极易造成焊缝的返修;而且手工焊接过程中往往伴随着火花、烟尘、噪音、触电等危害,长期处于此环境施工人员极易患各种职业病。

基于上述情况,最近几年国内有极少数项目采用埋弧焊技术。但是对钢管环缝埋弧自动焊接技术没有深入研究,导致此项技术在钢管环缝运用还不成熟,以致于现在环缝焊接大多还是使用手工焊接的技术。

2 研究的内容及目标

研究的主要内容是抽水蓄能电站压力钢管环缝埋弧自动焊接技术,突破传统抽水蓄能电站压力钢管环缝手工焊接工艺技术,解决传统压力钢管单条环缝手工焊接施工周期长、施工成本高、环境污染大等问题。全方位的提高压力钢管环缝焊接质量与效率,极大减少环境污染,合理规避压力钢管环缝焊接作业人员职业健康问题。

研究的目标是探索总结压力钢管环缝焊接不同层数的焊接参数之间的关系,形成标准化埋弧自动焊接技术工艺。

3 依托项目情况

芝瑞抽水蓄能电站位于内蒙古自治区赤峰市克什克腾旗芝瑞镇,电站距赤峰市直线距离110 km,公路里程约150 km。初拟安装4 台单机容量300 MW的立轴单级混流可逆式水泵水轮机,总装机容量1 200 MW,额定发电水头443 m。

输水系统由引水系统和尾水系统两部分组成,引水系统采用“一管两机”供水方式,尾水系统采用“一机一洞”的布置型式。压力钢管由主管、岔管和支管组成。采用钢板衬砌,两条主管平行布置,引水隧洞压力钢管内径为6 200 mm,由直管、弯管组成。钢板材质为Q345R,厚度为18 mm~22 mm,总重约7 030 t。1 号引水隧洞压力钢管长约950.182 m,2 号引水隧洞压力钢管长约943.783 m。高压管道由上平段、上斜井、中平段、下斜井、下平段、岔管段及支管段组成,斜井角度55°。压力钢管内径6 200 mm~3 400 mm,由直管、弯管、渐变管及岔管组成。钢板材质大部分为Q345R 和800 MPa 级调质钢,钢板最大厚度66 mm,最小厚度24 mm,总重约12 660 t。1 号高压管道压力钢管长约1 232 m,2 号高压管道压力钢管长约1 232 m。引水钢岔管共2 个,采用对称Y 型月牙肋钢岔管,主管内径为4.8 m,支管内径3.4 m,分岔角为72°,采用800 MPa 钢板,岔管主体钢板厚62 mm,肋板厚126 mm。单个重约53 t,总重106 t。尾水隧洞压力钢管内径为5 600 mm,板厚26 mm~28 mm,钢板材质Q345R,总重1 735 t。1 号尾水隧洞长309.851 m,2 号尾水隧洞长341.903 m。压力钢管加劲环板厚24 mm,高度150 mm。

4 环缝埋弧自动焊接技术相关配套设备研发及选择

4.1 压力钢管环缝焊接安全作业机构的研发

为了提高焊接效率、质量、外观以及降低劳动强度,保证施工人员安全,为环缝埋弧自动化焊接技术研制一种压力钢管环缝安全作业机构。

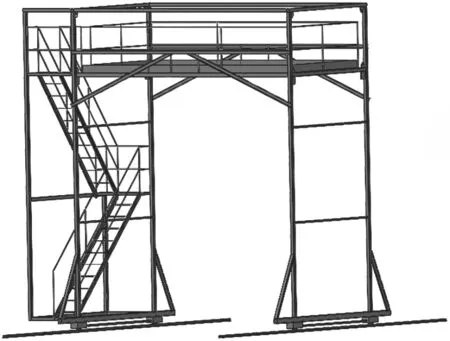

该安全作业机构主要由移动焊接平台、爬梯、立柱、纵向连接杆、轨道、横梁、斜向连接杆、纵横梁、吊耳、卡块、圆形护栏、斜支撑、电动驱动轮等零件组成。

该机构具体的实施方式是:通过满焊的方式将四根纵横梁、两根立柱和两根横梁焊接形成长方体主体框架,将电动驱动轮与纵横梁焊接固定,将移动焊接平台与纵横梁上的吊耳通过手拉葫芦的方式固定形成对不同直径钢管纵缝焊接都可适配的焊接平台,将斜向连接杆和斜支撑与立柱焊接固定对主体框架起固定作用,将爬梯与立柱固定焊接形成安全可靠的通道,将圆形护栏与移动焊接平台焊接固定形成安全稳定的焊接作业平台,将纵向连接杆与立柱焊接固定对主体框架起固定作用,将吊耳分别与方形护栏和上横梁满焊固定,在电动驱动轮下面铺设导轨,通电后可以自由控制环缝安全作业机构移动[1]。

4.2 滚轮架的选择

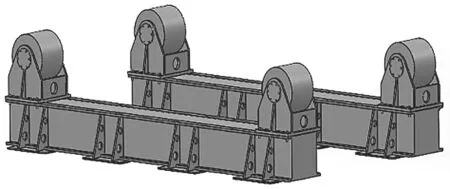

为了更加安全、高效的焊接作业,需要根据现场实际生产情况,合理的选配一组滚轮架,采用板厚18 mm、直径6 200 mm、单节长度3 000 mm 的两节钢管对装后组成承重30 t、最长可调4.5 m 的滚轮架。

图1 钢管环缝焊接安全作业机构三维图

图2 滚轮架

4.3 焊接设备的选择

根据现场实际生产情况,选择一款性能稳定可靠具有优良焊接特性的设备,如MZ-1250IV 型逆变式直流埋弧焊电焊机。

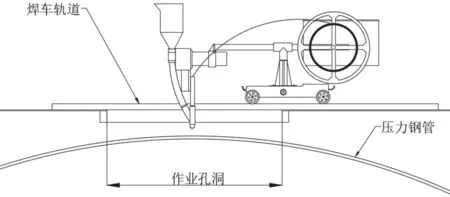

图3 压力钢管环缝焊接作业示意图

5 焊接材料的选用

焊接材料应根据钢材的化学成分、力学性能、使用工况条件和焊接工艺评定的结果选用,同种钢焊接材料的选用原则是根据熔敷金属的化学成分、力学性能应与母材相当,而且要选择焊接工艺性能良好的;异种钢焊接材料的选择采用低匹配原则,即不同强度钢材之间焊接,其焊接材料选择适于低强度钢材[2]。此外,还应该根据结构特点(如刚性、材料、焊缝位置等)、预热和热处理条件以及生产率、经济性等综合考虑选择焊接材料。如Q345R 级钢板、800 MPa 钢板的化学成分及力学性能和工艺性能,如表1~表4。

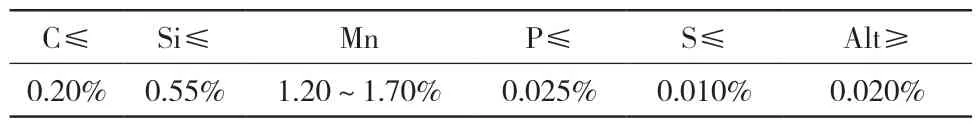

表1 Q345R 级钢板化学成分

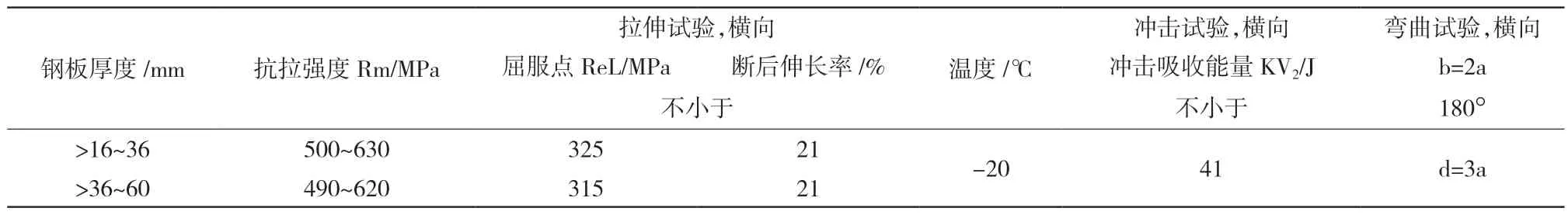

表2 Q345R 级钢板的力学性能和工艺性能

表3 800 MPa 钢板化学成分(厚度小于100 mm)

表4 800 MPa 钢板的力学性能和工艺性能(厚度小于100 mm)

综上所述,根据钢材化学成分、力学性能,可得Q345R 级钢板、800 MPa 钢板的埋弧焊接材料应选择如表5 所示的焊丝与焊剂。

表5 埋弧自动焊焊丝、焊剂类型

6 钢管环缝埋弧自动焊接工艺要点

6.1 焊前技术要求

(1)钢管环缝焊接前应对装配质量、定位焊缝(宜在后焊侧)质量进行检查,如遇影响焊接质量的重大问题,由检查人员作出记录汇同工艺部门共同研究处理方案,在确认对焊接质量无影响时,方可施焊。

(2)钢管环缝焊接接头的坡口,应用砂轮机对坡口进行修整,保证坡口尺寸和表面平整。

(3)钢管环缝焊前应清除焊接坡口上的油污、结露结霜、水渍、涂料、铁锈及氧化皮等污物;焊接不锈钢应防铁离子污染(如用不锈钢钢丝刷等不锈钢器具清理焊渣、飞溅等)、表面应保持光洁,为防止飞溅物、含金属元素涂料、金属粉尘等腐蚀损伤不锈钢表面应做好防护,焊接接头两侧焊接时,工件表面上涂白垩粉或盖上石棉布。

6.2 焊接反变形控制

环缝焊接过程中,由于钢管内外侧分别施焊致使收缩不同步易产生弧度变形,从而影响钢管制造质量。

在实际生产过程中,可通过调整焊接顺序控制弧度,这个方法是利用焊接热输入产生的热量,使钢管弧度产生变形的特点来进行控制的。

6.3 道间温度控制

(1)道间温度不低于预热温度,Q345R 钢不应高于230℃,800 MPa 级钢板的焊接必须控制道间温度在80℃~200℃之间。

(2)使用红外线测温仪测定温度。在距焊缝中心线各50 mm 处对称测量温度,当板厚大于70 mm 时,应在距离焊缝中心各70 mm 处对称测量温度。每条焊缝测量点间距不应大于2 m,且不应少于3 对[3]。

6.4 焊缝预热及后热

(1)预热:对厚度大于38 mm 的Q345R 低合金钢、800 MPa 级钢板,焊前必须预热。预热温度严格按80 ℃~120 ℃控制。预热时必须均匀加热,预热区的宽度应为焊缝中心线两侧各3 倍钢板厚度,且不小于100 mm。

(2)后热:厚度大于38 mm 的Q345R 低合金钢和800 MPa 级高强钢应作后热处理。后热温度:低合金钢250 ℃~350 ℃,高强钢150 ℃~200 ℃。后热应在焊后立即进行,保温时间在1 h 以上。

6.5 焊接参数

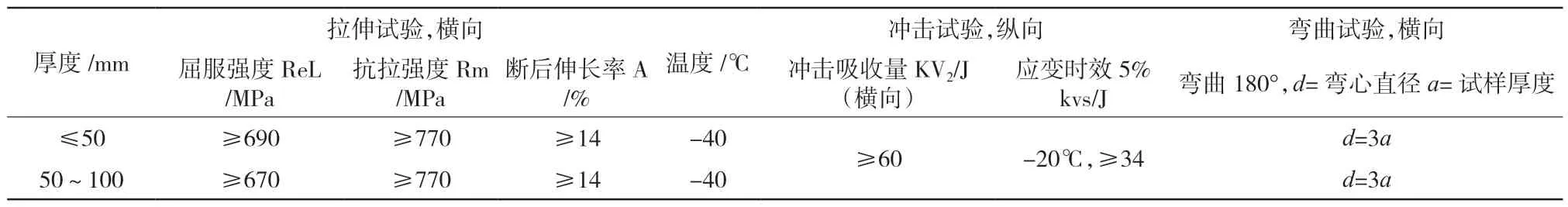

根据大量的试验和工作经验,汇总出保证焊缝质量的焊接参数,见表6。

表6 环缝埋弧自动焊接工艺参数

7 研究成果

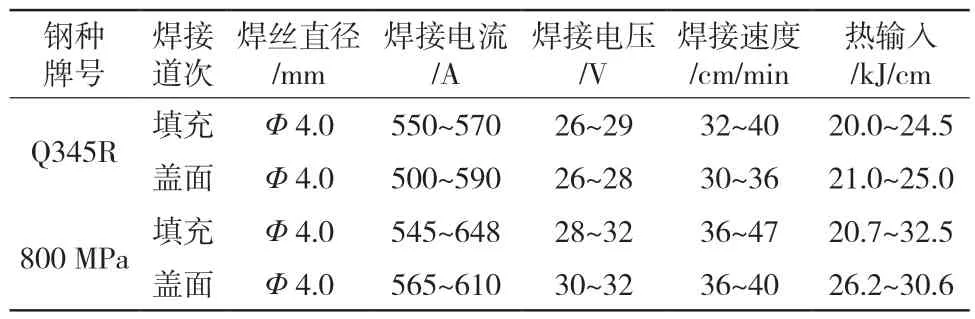

通过以上技术内容的研究,抽水蓄能压力钢管环缝埋弧自动焊接技术已成功运用到芝瑞抽水蓄能电站压力钢管的环缝焊接中,并且取得成果如下:

(1)抽水蓄能压力钢管环缝埋弧自动焊接技术,是通过采用自制的环缝焊接安全作业平台,采购组装的滚轮架及埋弧焊机,三者相互配合的方式,环缝埋弧自动焊接只需配置2 名工人,降低了焊接成本,提高了施工效率。

(2)环缝埋弧自动焊接技术是电弧在焊剂层下燃烧焊接,所以整个焊接过程无烟尘、弧光,极大的保障了施工人员的健康,减少环境污染。

(3)抽水蓄能压力钢管环缝埋弧自动焊接技术的运用,极大的提高焊缝焊接效率,而且在高效率的同时也保证了焊缝的质量。

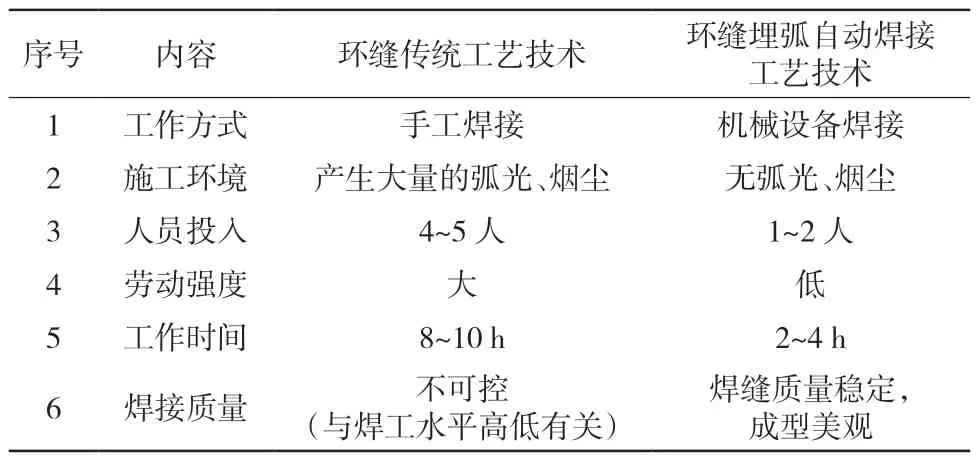

表7 环缝传统手工焊接工艺技术与埋弧自动焊接工艺技术的对比

图4 环缝手工焊接与埋弧自动焊接效果图对比

8 结论

芝瑞抽水蓄能电站压力钢管环缝埋弧自动焊接技术,是在国内压力钢管环缝焊接工艺技术上的创新与应用。环缝埋弧自动焊接技术是通过钢管环缝焊接安全机构、滚轮架和埋弧焊机三者相互配合的方式,推进了抽水蓄能电站压力钢管环缝焊接工艺向机械化、自动化转型。有效提高焊接效率,减少施工成本投入,批量生产的数量越大,其经济效益则越突出;该技术有效提高压力钢管环缝焊接质量水平,且极大减少资源投入、节能环保。