机械振动对电弧增材制造2319铝合金微观组织与机械性能的影响

2024-05-10张亮卞文卓卢佳豪刘江平

张亮 卞文卓 卢佳豪 刘江平

摘 要:為了解决电弧增材制造试样晶粒粗大、机械性能较差等问题,在电弧增材制造2319铝合金过程中施加机械振动,分析了机械振动频率和幅度对试样微观组织和机械性能的影响。结果显示:机械振动使熔池流动性提高,熔池更加铺展,层宽增加,层高降低;振动破碎了生长过程中的枝晶,使INZ晶粒尺寸减小14.49 μm,ITZ晶粒尺寸减小4.68 μm;枝晶间隙处的溶质元素含量降低,晶界析出相变得断续且细小,PLC效应间隔增加,材料延伸率显著提高;机械振动频率和机械振动幅度改变时纵向和横向延伸率分别提升了38.2%,15.7%和29.3%,52.5%,而强度变化并不显著。采用机械振动辅助电弧增材制造能够在不影响强度的前提下显著提高试样的塑性,可为机械振动在增材制造领域的广泛应用提供技术参考。

关键词:焊接工艺与设备;电弧增材制造;机械振动;微观组织;机械性能

中图分类号:TG444 文献标识码:A 文章编号:1008-1542(2024)02-0189-09

Effect of mechanical vibration on microstructure and mechanical properties of wire arc additively manufactured 2319 aluminum alloy

ZHANG Liang1, BIAN Wenzhuo1, LU Jiahao1, LIU Jiangping2

(1.School of Materials Science and Engineering, Hebei University of Science and Technology,Shijiazhuang, Hebei 050018,China;2.Department of Precision Manufacturing and Engineering, Suzhou Vocational Institute of Industrial Technology, Suzhou, Jiangsu 215104, China)

Abstract:In order to solve the problems of coarse grain and poor mechanical properties of wire arc additive manufacturing specimens, mechanical vibration was applied in the process of wire arc additive for manufacturing 2319 aluminum alloy, and the effects of mechanical vibration frequency and amplitude on the microstructure and mechanical properties of specimens were analyzed. The results show that the mechanical vibration improves the fluidity of the molten pool, making it more spread out, while the layer width increases and the layer height decreases. Vibration breaks the dendrites during the growth process, which refines the INZ grains by 14.49 μm and the ITZ grains by 4.68 μm. The content of solute elements at dendrites gap decreases, so that the precipitated phase becomes intermittent and fine, so that the intervals of PLC phenomenon increases, which significantly improves the elongation of the material. The longitudinal and transverse elongation increase by 38.2%, 15.7% and 29.3%, 52.5%, respectively, when the mechanical vibration frequency and mechanical vibration amplitude change, while the strength of specimen does not change significantly. It is found that the use of mechanical vibration-assisted arc additive manufacturing can significantly improve the plasticity of the specimen without affecting the strength, which provides theoretical basis and technical reference for its wide application.

Keywords:welding process and equipment; wire arc additive manufacturing; mechanical vibration; microstructure; mechanical properties

电弧增材制造技术(WAAM)因其在制造过程中具有几何自由度高、可定制化程度高、材料浪费少等优点,引起了行业内的广泛关注[1-2]。作为一种可热处理铝合金,2319铝合金具有良好的塑韧性和焊接性,被广泛应用于航空航天、汽车以及船舶工业中。然而,使用WAAM制造的2319铝合金工件存在晶粒粗大、气孔含量多、偏析等问题,影响了其机械性能,限制了其在实际工业中的应用,故需要开发新的工艺以改善此类问题[3-4]。

目前,普遍采用复合电弧增材制造[5]技术改善WAAM过程中出现的问题[6]。由于机械振动具有设备结构简单、成本低廉、控制简单并且不受工件几何形状制约等优点,在制造领域有广阔的应用前景,因此本研究将机械振动作为复合工艺施加于电弧增材制造过程中。

低频机械振动技术目前在焊接和铸造等领域得到了广泛应用[7-12]。研究发现,低频机械振动提高了熔池流动性,加速了熔融态金属的结晶,破碎了生长中的枝晶,从而细化晶粒,降低试样的残余应力,提高试样机械性能[7-8]。在MA等[13]以及ZHANG等[14]的研究中发现,振动通过在枝晶臂上施加弯曲应力使枝晶破碎,形成更多的形核质点,从而细化晶粒。ZHANG等[14]提到,由于振动对熔池的搅拌作用,消除了夹层的细粒区,降低了气孔率。

CHEN等[15]研究了机械振动对铸造AZ91D合金微观组织和机械性能的影响。结果表明,机械振动提高了液态合金的流动性,减少了缺陷的产生;同时抑制枝晶的生长,使整体组织成分更加均匀,提升了工件的机械性能。VARUN等[16]在振动对重力压铸LM25铝合金影响的研究中发现,晶粒细化效果和凝固过程中的冷却速率随着振动频率的增加而增加。

但在电弧增材制造过程中有关增加低频机械振动的研究较少。ZHANG等[14]研究了机械振动对电弧增材制造Al-Mg合金组织和性能的影响,研究发现机械振动通过对枝晶臂施加弯曲应力,导致枝晶断裂,从而细化晶粒;同时增强了对熔池的搅拌作用,材料的气孔率降低;但研究中没有提及机械振动对析出相形态改变以及整体分布的变化情况,需要做进一步的研究。

本文将机械振动作为复合工艺施加于电弧增材制造过程中,通过改变机械振动的频率和振幅,探究机械振动对电弧增材制造2319铝合金微观组织和机械性能的影响,阐述机械振动对晶粒细化以及溶质分布的机理。

1 实验方法

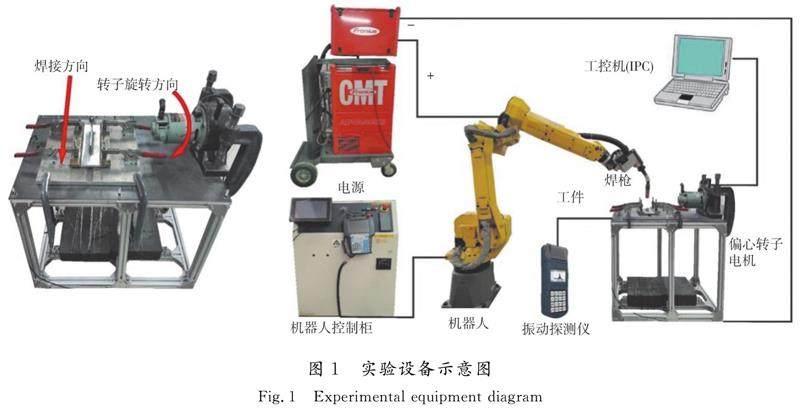

1.1 机械振动辅助电弧增材制造系统

如图1所示,本次实验使用Fronius CMT Advanced 4000型电源以及VR 7000型送丝机,搭配FANUC M10ia焊接机器人。保护气体采用高纯度氩气(99.999%),流量为20 L/min。电弧模式采用CMT-PADV模式,与其他CMT电弧模式相比,CMT-PADV模式能有效降低热输入,抑制粗大柱状晶的形成,降低孔隙缺陷,因此在本次实验中采用CMT-PADV模式。

电源采用一元化调节模式,焊接速度为48 cm/min,送丝速度為4 m/min,对应电流为76 A,电压为11.7 V,层间温度控制在35 ℃。本次研究振动设备采用毫克能HK2012振动应力消除(vibration stress relief,VSR)装置,使用工控机控制直流励磁电机的转速以控制振动频率;振幅及振动加速度通过调节偏心转子的偏转角来改变。使用UNI-T UT315A型外接振动探测仪测量振动加速度以及振幅等数据。

本实验中,电机旋转方向与焊枪移动方向一致。

首先将偏转角固定于8°,直流励磁电机转速被分别改变为1 200,3 000,4 800 r/min,对应的振动频率为20,50,80 Hz;而后将转速固定至1 200 r/min,偏转角分别改变为4°,8°,12°,并设置不加振动的无振动组。不同偏转角对应的振动幅度与加速度列于表1中。由于机械振动频率与机械振动幅度产生的效果类似,本次实验中采用振动幅度0.07 mm组进行分析。

1.2 实验材料

采用ER2319铝合金焊丝,直径为1.2 mm;采用厚度为10 mm的5A06铝合金板作为基板,实验前清理基板表面氧化膜。焊丝以及基板的化学成分分别如表2、表3所示。

1.3 微观组织及性能检测

在薄壁墙中心位置取若干金相试样,分别使用800目(18 μm),1 000目(15 μm),1 500目(10 μm),2 000目(7.5 μm)SiC砂纸打磨后,使用2.5 μm和0.5 μm的金刚石抛光剂抛光。抛光后的试样使用Keller试剂(HF 2 mL, HCl 3 mL, HNO3 5 mL,H2O 190 mL)腐蚀后,使用徕卡DMI-8型倒置金相显微镜对微观组织进行观察并记录,使用徕卡S9i型体式显微镜测量熔覆层的层高与层宽。使用Bruker Advance D8型X射线衍射仪对微观组织的相构成进行分析,扫描范围设置为20°~90°。使用搭载Bruker X-flash6-30 EDS探头的Zeiss EVO-10扫描电子显微镜对试样的晶粒和晶界析出相进行观察和分析,并对断口进行扫描分析,加速电压设置为15 kV。

采用ISO 6892-1:2009标准设计拉伸试样,在薄壁墙的横向与纵向分别取3个拉伸试样,在室温下进行拉伸实验,拉伸速率设置为1 mm/min。采用MTS-CMT4104型10 kN万能拉伸试验机进行拉伸实验,取3个试样的平均值作为实验结果。

2 结果与分析

2.1 机械振动对薄壁墙成型尺寸的影响

图2为试样外观,图3为试样的熔覆层层高与层宽测量数据。从图3可以看出,随着振动频率和振动加速度的增加,层高逐渐降低,层宽逐渐增加:平均层宽从5.5 mm增加到5.8 mm,提升了0.3 mm;平均层高从2.1 mm减少到1.9 mm,下降了0.2 mm。在本次实验所选取的参数范围内,振动频率和振动幅度的变化对试样成型尺寸的影响效果相似。

这种现象表明,机械振动迫使熔池振荡,熔池中液态金属的流动性提高,熔池更加铺展。随着薄壁墙高度的增加,这种变化不断积累,提高了材料利用率和薄壁墙的成型精度,减少了后续的切削加工量。此外,更加铺展的熔池有利于位于底层的气泡上浮,从而降低材料的气孔率,提高承载面积。

2.2 机械振动对微观组织的影响

金相图像显示机械振动使试样的晶粒得到一定程度的细化。顶层组织由等轴树枝晶和等轴晶构成,当熔敷下一层时,顶层组织受到强烈的热作用,等轴树枝晶将转变为等轴晶。机械振动的加入细化了顶层的组织,从而使顶层的组织更加细小,进一步细化了转变后的等轴晶。

通常认为,层内区域(inner-layer zone,INZ)由粗大等轴晶粒构成,其处在熔池底部,是初始凝固的位置,机械振动作用对此区域晶粒大小的影响较为显著。而层间区域(inter-layer zone,ITZ)由细小等轴晶粒构成[17],其本身晶粒较为细小,机械振动作用对此区域的作用并不明显。使用Image J统计了振动幅度改变时,薄壁墙中部的晶粒大小(见图4),粗晶区(INZ)的晶粒尺寸由64.69 μm降低至50.20 μm,降低了14.49 μm,而细晶区(ITZ)的晶粒尺寸由10.76 μm降低至6.08 μm,降低了4.68 μm。

熔池中的液态金属在结晶过程中受到机械振动往复的振荡力作用(见图5)。这种作用“打碎”了正在结晶过程中的晶粒,增加了形核质点,从而细化晶粒。此外,破碎的晶粒碎片将随着液态金属不断运动、不断生长,阻碍晶粒的继续生长,进一步细化晶粒。机械振动促进熔池流动,位于液相中的高温液态金属在振动作用下不断冲击正在生长中的枝晶,使枝晶部分熔化,增强了机械振动的枝晶破碎作用。

Al-Cu合金的溶质浓度与熔点呈负相关。RUVALCABA等[18]发现,由于溶质元素在枝晶颈部富集,导致枝晶颈部的熔点降低。振动作用促使高温液态金属不断流动,冲击生长过程中的枝晶,在熱流冲击作用下,枝晶颈部容易发生“重熔”现象,导致枝晶颈部变细(如图5中绿色箭头所示),在机械振动的往复振动力作用下更加容易发生断裂。同时,液态金属流将位于晶粒间隙中的溶质元素带入液相,使初始结晶位置的溶质浓度降低,从而改善INZ区域的析出相形态,并提高液相的形核率。

此外,振动的加入一定程度上使熔池初始阶段的冷却速率提高。WANG等[19]研究发现,随着冷却速率的提高,等轴树枝晶的生长速度增加,一次枝晶臂变细,二次枝晶臂更发达;在振动加速度的作用下,一次枝晶臂更加容易断裂,进一步增强振动的枝晶破碎作用。

图6为不同振动幅度下微观组织的SEM图像。通过图6可以看出,INZ的晶粒受到机械振动的影响较为显著。在机械振动下,INZ晶粒细化,晶内析出相减少。分析认为,由于熔池在过饱和状态下结晶,溶质元素将首先在晶界以及其他缺陷处析出,最终导致溶质元素大部分集中在晶界,其余部分在晶内呈球状析出;而机械振动促进熔池流动,使得溶质的分布更加均匀,晶内析出相减少。而ITZ的晶粒相比于INZ并无显著变化,机械振动并未对ITZ区域产生显著影响。

在Al-Cu合金凝固过程中,首先发生Cu原子的富集,形成Cu原子富集区(G.P.区);在热作用下G.P.区进一步发生转变,形成亚稳定的θ″相以及θ′相,在持续热作用下最终形成稳定的α-Al+θ-Al2Cu共晶组织。机械振动的加入使熔池更加铺展,一定程度上提高了熔池的冷却速率,从而可能对析出相产生影响。由图7可以看出,试样微观组织主要由α-Al基体以及θ-Al2Cu相构成,机械振动并没有显著影响试样的相组成。

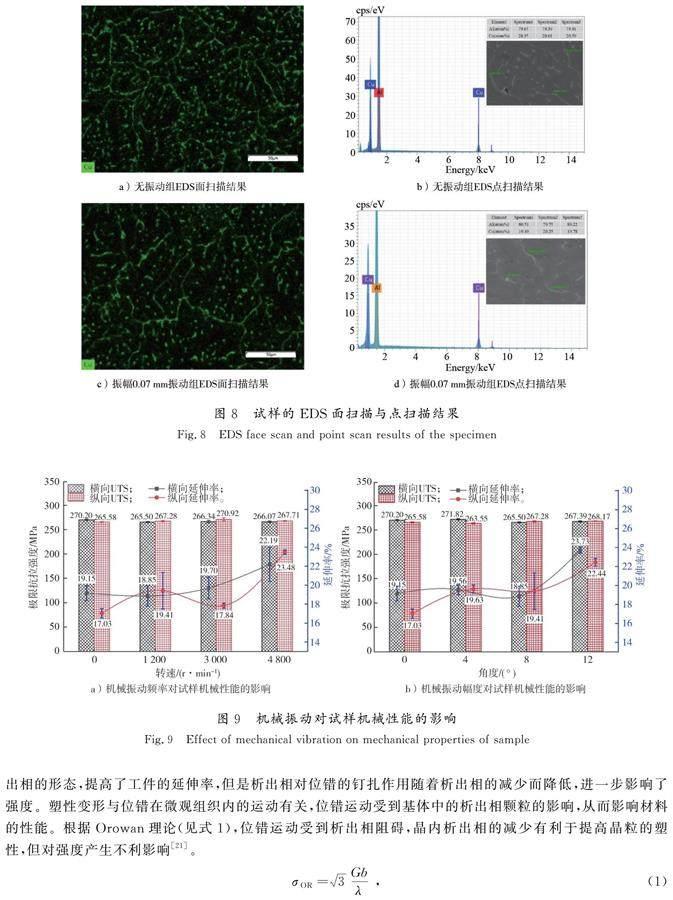

图8为INZ的EDS结果,无振动组中存在较为粗大且连续分布的析出相,溶质元素大部分存在于晶界处的α-Al+θ-Al2Cu共晶组织中[20],其余以球状在晶内析出。机械振动使位于晶内的析出相减少,并且改善了晶界α-Al+θ-Al2Cu共晶组织的形态。

2.3 机械振动对试样机械性能的影响

试样的机械性能如图9所示,可以看出,振动的加入显著提高了试样的延伸率:当转速调整至4 800 r/min(频率增加至80 Hz)时,横向和纵向延伸率分别由19.15%和17.03%提升至22.19%和23.48%,当转子偏转角调整为12°(振幅增加至0.07 mm)时,横向和纵向延伸率分别从19.15%和17.03%提升至23.73%和22.44%;试样的极限抗拉强度(UTS)并无显著变化。

晶粒越细小,单位体积内参与变形的晶粒数量增加,使变形更加均匀,推迟了裂纹的形成和发展,工件可承受的塑性变形量增加;晶粒越细小,单位体积内晶界数量增加,位错的运动在晶界处被阻碍;晶界数量的增多能够使位错运动的阻力增加,从而同时提高试样的塑性和强度。机械振动虽然使晶粒细化、延伸率显著提高,但是强度并无显著变化,这一现象可能与晶粒内析出相的分布有关。

虽然机械振动使晶粒细化的同时减少了INZ晶内析出相,影响了材料的沉淀强化效果,改善了晶界析出相的形态,提高了工件的延伸率,但是析出相对位错的钉扎作用随着析出相的减少而降低,进一步影响了强度。塑性变形与位错在微观组织内的运动有关,位错运动受到基体中的析出相颗粒的影响,从而影响材料的性能。根据Orowan理论(见式1),位错运动受到析出相阻碍,晶内析出相的减少有利于提高晶粒的塑性,但对强度产生不利影响[21]。

σOR=3Gbλ , (1)

式中:σOR为位错绕过析出相所需增加的切应力;λ为析出相颗粒间距;G为切变模量;b为位错伯氏矢量长度。

由式(1)可知,随着振动加速度的增加,基体析出相颗粒的间距增大,析出相的体积分数降低,从而σOR降低,基体塑性变形能力提高,横向延伸率与纵向延伸率显著提高。但是塑性和强度通常为相互矛盾的参数,塑性的提高对强度产生了负面的影响。

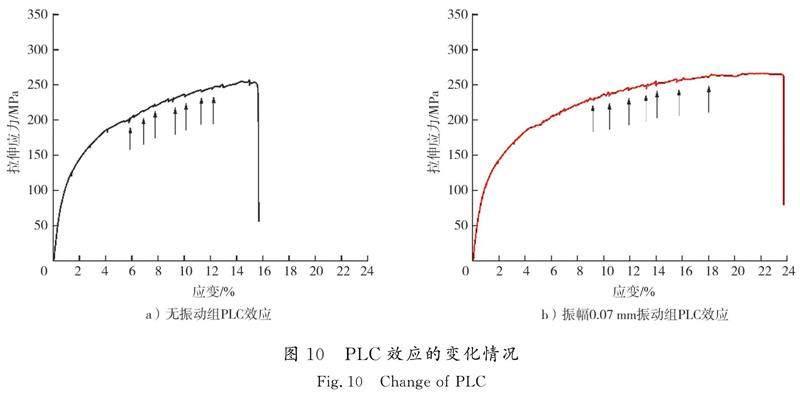

相关研究表明,铝合金拉伸过程中出现的PLC效应(锯齿状波动)与塑性变形过程中析出相对位错的阻碍作用有关。试样的应力-应变曲线如图10所示,振动减少了晶内析出相的数量,析出相之间的间隙增加,导致晶粒内析出相对位错的钉扎作用减弱。试样在塑性变形过程中,位错在晶粒滑移面上滑移阻力降低,产生位错塞积所需变形量增加,锯齿状波动的间隙增大[22]。

3 结 语

将机械振动施加于电弧增材制造过程中,研究了机械振动频率和幅度改变对电弧增材制造试样微观组织和机械性能的影响,为机械振动在电弧增材制造领域的广泛应用提供了理论基础和技术参考。主要结论如下。

1)机械振动增加了熔池的流动性,使熔池更加铺展,降低了层高,增加了层宽,提高了成型精度。

2)2319铝合金的微观组织由α-Al基体与θ-Al2Cu相组成,机械振动的加入并没有显著影响微观组织的相组成。

3)机械振动通过对生长中的枝晶施加往复的作用力使枝晶断裂,从而细化晶粒;同时减少晶内析出相,减弱了沉淀强化效果,最终导致强度没有显著变化,但是延伸率得到显著提高。

本文并没有完全展开机械振动频率与机械振动幅度对微观组织的影响研究,后续研究中将针对以上2个参数进一步完善实验。

参考文献/References:

[1] 卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.LU Bingheng,LI Dichen.Development of the additive manufacturing (3D printing)technology[J].Machine Building & Automation,2013,42(4):1-4.

[2] 卢振洋,田宏宇,陈树君,等.电弧增减材复合制造精度控制研究进展[J].金属学报,2020,56(1):83-98.LU Zhenyang,TIAN Hongyu,CHEN Shujun,et al.Review on precision control technologies of additive manufacturing hybrid subtractive process[J].Acta Metallurgica Sinica,2020,56(1):83-98.

[3] 王庭庭,张元彬,谢岳良.丝材电弧增材制造技术研究现状及展望[J].电焊机,2017,47(8):60-64.WANG Tingting,ZHANG Yuanbin,XIE Yueliang.Status and development prospects of the wire arc additive manufacture technology[J].Electric Welding Machine,2017,47(8):60-64.

[4] 王钰,王凯,丁东红,等.金属熔丝增材制造技术的研究现状与展望[J].电焊机,2019,49(1):69-77.WANG Yu,WANG Kai,DING Donghong,et al.Research status and prospect of metal wire additive manufacturing technology[J].Electric Welding Machine,2019,49(1):69-77.

[5] PRAGANA J P M,SAMPAIO R F V,BRAGANA I M F,et al.Hybrid metal additive manufacturing:A state-of-the-art review[J].Advances in Industrial and Manufacturing Engineering,2021,2.DOI:10.1016/j.aime.2021.100032.

[6] ALTIPARMAK S C,YARDLEY V A,SHI Zhusheng,et al.Challenges in additive manufacturing of high-strength aluminium alloys and current developments in hybrid additive manufacturing[J].International Journal of Lightweight Materials and Manufacture,2021,4(2):246-261.

[7] 肖伯濤.振动消失模铸造铸铁合金的组织及性能特征[D].武汉:华中科技大学,2013.XIAO Baitao.Characteristics of Microstructure and Properties of Cast IronProduced by Lost Foam Casting with Vibration[D].Wuhan:Huazhong University of Science and Technology,2013.

[8] 许明方,陈玉华,邓怀波,等.超声辅助CMT电弧增材制造TC4钛合金微观组织和机械性能研究[J].精密成形工程,2019,11(5):142-148.XU Mingfang,CHEN Yuhua,DENG Huaibo, et al.Microstructure and mechanical properties of TC4 titaniumalloy made by UVA-CMTWAAM[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 142-148.

[9] 陳旭,蒋文明,王本京,等.机械振动对消失模-熔模铸造AZ91D镁合金组织的影响[J].特种铸造及有色合金,2016,36(2):186-191.CHEN Xu,JIANG Wenming,WANG Benjing,et al. Influence of mechanical vibration on microstructure of AZ91D magnesium alloy prepared by expendable pattern shell casting[J]. Special Casting & Nonferrous Alloys, 2016, 36(2): 186-191.

[10]WANG Junlong,GUAN Feng,JIANG Wenming,et al.The role of vibration time in interfacial microstructure and mechanical properties of Al/Mg bimetallic composites produced by a novel compound casting[J].Journal of Materials Research and Technology,2021,15:3867-3879.

[11]PANDIAN V,KANNAN S.Processing and preparation of aerospace-grade aluminium hybrid metal matrix composite in a modified stir casting furnace integrated with mechanical supersonic vibration squeeze infiltration method[J].Materialstoday Communications,2021,26.DOI: 10.1016/j.mtcomm.2020.101732.

[12]孙春芽.残余应力板带的振动时效处理[D].秦皇岛:燕山大学,2020.SUN Chunya.The Study on Vibration Treatment of Residual Stress Strip[D].Qinhuangdao:Yanshan University,2020.

[13]MA Chi,LIU Yonghong,LI Changlong,et al.Mechanical properties of carbon steel by compound arc and vibration shock forging-rolling[J].Journal of Manufacturing Processes,2020,60:11-22.

[14]ZHANG Chen,GAO Ming,ZENG Xiaoyan.Workpiece vibration augmented wire arc additive manufacturing of high strength aluminum alloy[J].Journal of Materials Processing Technology,2019,271:85-92.

[15]CHEN Yuhua,XU Mingfang,ZHANG Timing,et al.Grain refinement and mechanical properties improvement of inconel 625 alloy fabricated by ultrasonic-assisted wire and arc additive manufacturing[J].Journal of Alloys and Compounds,2022,910.DOI:10.1016/j.jallcom.2022.164957.

[16]VARUN S,CHAVAN T K.Influence of mould vibration on microstructural behavior and mechanical properties of LM25 aluminium alloy using gravity die casting process[J].Materialstoday Proceedings,2021,46:4412-4418.

[17]ZHANG Liang,WANG Songtao,WANG Huixia,et al.Mechanical properties and microstructure revolution of vibration assisted wire arc additive manufacturing 2319 aluminum alloy[J].Materials Science and Engineering:A,2023,885.DOI:10.1016/j.msea.2023.145634.

[18]RUVALCABA D,MATHIESEN R H,ESKIN D G,et al.In situ observations of dendritic fragmentation due to local solute-enrichment during directional solidification of an aluminum alloy[J].Acta Materialia,2007,55(13):4287-4292.

[19]WANG Weiling,YIN Shiwei,LUO Sen,et al.Recalescence and segregation phenomena during equiaxed dendritic solidification of Fe-C alloy[J].Metallurgical and Materials Transactions B,2019,50:1531-1541.

[20]GU Jianglong,DING Jialuo,WILLIAMS S W,et al.The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al-6.3Cu alloy[J].Materials Science and Engineering:A,2016,651:18-26.

[21]HUANG Guoqiang,WU Jie,HOU Wentao,et al.Microstructure,mechanical properties and strengthening mechanism of titanium particle reinforced aluminum matrix composites produced by submerged friction stir processing[J].Materials Science and Engineering:A,2018,734:353-363.

[22]ZHOU Siyu,WANG Jiayin,YANG Guang,et al.Periodic microstructure of Al-Mg alloy fabricated by inter-layer hammering hybrid wire arc additive manufacturing:Formation mechanism,microstructural and mechanical characterization[J].Materials Science and Engineering:A,2022,860.DOI: 10.1016/j.msea.2022.144314.

責任编辑:冯民

基金项目:国家自然科学基金(51775007);河北省自然科学基金(E2019208199);河北省重点研发计划项目(23311811D,19211016D);河北省科技重大专项(23261601Z)

第一作者简介:张亮(1980—),男,河北保定人,副教授,博士,主要从事电弧增材制造和搅拌摩擦焊方面的研究。

通信作者:刘江平,博士。E-mail: liujp@siit.edu.cn张亮,卞文卓,卢佳豪,等.机械振动对电弧增材制造2319铝合金微观组织与机械性能的影响[J].河北科技大学学报,2024,45(2):189-197.ZHANG Liang,BIAN Wenzhuo,LU Jiahao,et al.Effect of mechanical vibration on microstructure and mechanical properties of wire arc additively manufactured 2319 aluminum alloy[J].Journal of Hebei University of Science and Technology,2024,45(2):189-197.