玉米薄层变温干燥特性及工艺参数优化研究

2024-05-08田高帅吴建章朱文学陈鹏枭代峥峥蒋萌蒙

田高帅, 吴建章,2, 朱文学, 陈鹏枭, 刘 坤, 代峥峥, 蒋萌蒙

(河南工业大学粮食和物资储备学院1,郑州 450001)

(河南工业大学粮油食品学院2,郑州 450001)

玉米是世界上重要的粮食作物之一,其产量仅次于稻谷和小麦[1]。玉米的营养价值较高,是优良的粮食作物[2, 3]。收获后的玉米水分高,不利于储存和保管,干燥是其产后的必要环节[4],目前玉米的干燥多以恒温热风对流方式为主[5]。但热风温度选用不合适,会使玉米产生裂纹,甚至导致其破碎,破碎的玉米容易受热、害虫和霉菌的污染[6]。同时,不合适的干燥温度也会使玉米颜色变差,降低玉米的外观品质、营养和经济价值[7]。

恒温干燥过程中,温度是影响谷物品质的主要因素[8]。Ren等[9]研究发现,热风温度升高时,玉米淀粉得率、支链淀粉含量、透明度等指标降低,而蛋白质含量、直链淀粉含量、糊化温度等指标升高。Sadjad等[10]探究不同干燥温度对玉米籽粒机械性能的影响,发现干燥温度的升高会增加温度和水分梯度,玉米籽粒的机械性能随之发生变化而影响玉米的裂纹率。还有研究表明,干燥温度对谷物裂纹率有很大的影响[11, 12]。张玉荣等[13]研究表明,热风干燥温度低于60 ℃时,裂纹率低于35%,随着热风干燥温度和速率的增加,玉米的裂纹率随之增大。因此,恒温干燥对玉米的营养物质及外观品质造成一定影响[14]。

变温干燥是根据物料所处的不同阶段,设置不同的干燥温度,提高物料的干燥速率及品质[15]。吴文福等[16]研究了变温变湿干燥工艺对玉米籽粒的不饱和脂肪酸含量与干燥系统的耦合关系,发现不饱和脂肪酸在3段热风温度35~50~50 ℃、相对湿度为30%~45%~30%时含量最高。Chen等[17]设计变温变湿的正交实验以探究二者对玉米干燥指标和品质指标的影响,表明在降温除湿干燥条件下,温度梯度为10 ℃,绝对湿度梯度为8 g/m3时,品质指标达到最优值。朱德泉等[18]设计高水分玉米薄层变温正交实验,结果表明采用低温-高温-低温的变温玉米干燥工艺,效果明显显著优于恒温干燥工艺。李海龙等[19]利用正交实验与综合评价法分析变温干燥因素对稻谷干燥特性及品质指标的影响,发现变温干燥不仅实现稻谷高效降水,还能实现高品质的干燥目标。Kamruzzaman等[20]通过整精米率、蒸煮品质为评价指标,探究不同变温及温度和时间之间的耦合关系,确定稻谷变温干燥的最佳工艺参数。Bertotto等[21]研究了温度、变温时刻、变温时长等工艺参数变化对稻谷整精米率和干燥速率的影响。王丹阳等[22]、王洁等[23]为了提高稻谷品质、降低干燥能耗,在稻谷干燥工艺参数优化的基础上,探究薄层热风变温干燥对稻谷干燥特性及品质的影响。吴中华等[24]、刘雪等[25]分别采用恒温和变温方式对枸杞、猕猴桃片进行干燥,发现变温干燥节省能耗且产品品质较好。

针对玉米变温干燥,研究者们大多论证了变温干燥可以降低玉米的裂纹率,提高玉米的干燥品质。但对玉米的变温幅度、变温时的含水率、初始干燥温度、及缓苏比等条件关系问题,还缺少系统深入的探究。本研究基于玉米薄层热风干燥实验的优化结果,根据Box-Beheken设计四因素三水平变温干燥实验,探究初始干燥温度、转换温度含水率、升温幅度及缓苏比等因素对玉米干燥特性及品质的影响规律,以提高玉米的干燥品质和效率为目标,优化玉米薄层热风变温干燥模式。

1 材料与方法

1.1 材料

玉米:登海605,购买于郑州市周边农户,收获于2022年9月。

1.2 仪器与设备

HGZF-101-2电热鼓风干燥箱,BSM-3200.2电子天平,FA2004分析天平,CR-400色差仪,自制裂纹检测灯;自制网制托盘(规格:15 cm×10 cm×3 cm),见图1。

图1 自制实验装备示意图

1.3 实验方法

1.3.1 试样处理

实验前去除玉米中的杂质和霉粒。取部分新鲜玉米装入自封袋内,储存于4 ℃冰箱中、备用。用烘箱法检测水分,初始水质量分数为(30.00±0.02)%,初始裂纹率为5%。其中:玉米薄层的厚度为10.05 mm,自封袋的尺寸为150 mm×100 mm×0.25 mm,材质为聚乙烯(LDPE)。

1.3.2 单因素实验

恒温干燥实验。温度高于70 ℃时,玉米会发生糊化且外观颜色变差,低于40 ℃时,干燥时间过长,综合考虑能耗和品质。选择45~70 ℃作为恒温干燥,以5 ℃为升温梯度,进行6组实验,每次取50.00 g鲜玉米,放置在自制网盘上,每10 min测定1次玉米的质量,当玉米湿基水质量分数≤14%,停止干燥,记录干燥时间。随后放入自封袋中,置于常温密闭环境中静置48 h后测定裂纹率和色差值(ΔE*)。

变温干燥实验。选取初始干燥温度为50 ℃,当玉米湿基水质量分数到达26%、24%、22%、20%、18%(即转换温度含水率,指初始干燥温度将玉米湿基含水率降到指定值时,如26%,此时初始温度加上升温幅度进入后一阶段干燥),转为60 ℃,控制升温幅度为10 ℃,缓苏比为3∶1,后期干燥时间为200、180、120、100、80 min。其次,初始干燥温度为45、50、55、60、65、70 ℃,转换水质量分数为22%、缓苏比为3∶1,后期干燥温度为60 ℃,保持和前面单因素一致。初始温度为45 ℃,升温幅度为5、10、15、20、25 ℃(当前期玉米湿基含水率降到转换含水率时,即达到变温的节点,转入后期干燥,其中变化的温度为升温幅度),转换水质量分数为22%、缓苏比为3∶1。最后,初始干燥温度为50 ℃,变温时玉米湿基水质量分数为22%,升温幅度为10 ℃,当干燥达到终点时,随即转入密封袋,放在50 ℃烘箱进行1∶1、2∶1、3∶1、4∶1、5∶1缓苏(干燥过程中或干燥后将物料恒温储藏一段时间,使物料内部水分在梯度差的作用下趋于平衡,减小干燥引起内部的热应力)。

1.3.3 响应面实验

在单因素实验基础上,根据Box-Behnken实验设计原理,以初始干燥温度、转换温度含水率、升温幅度及缓苏比4个影响玉米变温干燥的主要因素为自变量,探究与裂纹率增值(Y1)、ΔE*(Y2)之间关系,实验因素水平表1。

表1 实验因素水平表

1.3.4 指标测定

裂纹率增值测定参照GB/T 5496—1985的方法进行。实验结束48 h后随机取50粒玉米放在自制的裂纹灯下检测,凡是有裂纹的样品均属于裂纹粒,测3次取平均值与初始值之差为裂纹率增值[26]。

将干燥后的玉米使用色差仪测定色差,ΔE*为玉米干燥前后的色泽差异大小,ΔE*越小表示干燥后玉米的色泽越好,初始ΔE*为1.965。

(1)

式中:ΔL、Δa、Δb分别为新鲜样品与干燥产品的亮度、红绿值、黄蓝值之差。

玉米水分测定参照GB 5009.3—2016的方法。

湿基含水率测定参照徐艳阳等[27]的直接干燥法。

1.3.5 数据分析

利用Origin 9.0、Excel及Design-Expert 8.06软件对数据进行作图和分析。

2 结果与分析

2.1 单因素实验

2.1.1 恒温干燥对玉米干燥特性及品质的影响

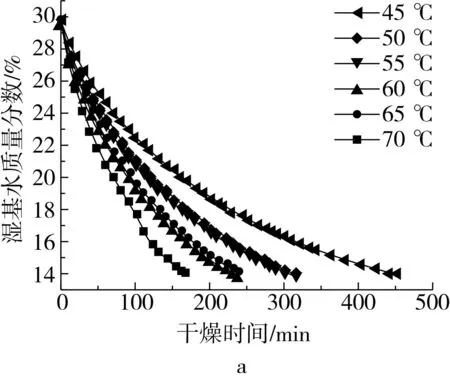

由图2a可知,温度不变,随着干燥时间的增长,湿基含水率降低的速度逐渐变缓,干燥温度越高,湿基含水率变化曲线越陡,达到目标含水率的时间越短。干燥时间相同,干燥温度越高,湿基含水率降低的越快,前100 min内,下降速率较快,后期变缓,其中50 ℃和55 ℃、60 ℃和65 ℃下降的趋势基本一致。图2b中,随着温度的升高,裂纹率增值不断增大,45~55 ℃范围内,裂纹率增值低于35%,符合玉米干燥技术规范要求。45~55 ℃温度范围内,色差值最小,温度越低,品质越好。与万户民等[28]的稻谷研究结果基本一致。

图2 恒温对玉米干燥特性及品质的影响

2.1.2 不同转换含水率对玉米干燥特性及品质的影响

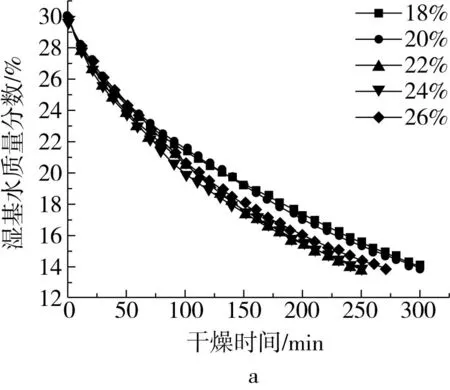

由图3a可知,同一转换含水率,随着干燥时间的增加,湿基含水率不断减小,干燥处于降速阶段。同一干燥时间,随着转换含水率的增大,湿基含水率呈现先增大后减小的变化趋势,具体表现为:24%>22%>26%>20%>18%,可见,并不是转换含水率越高,干燥速率越快。温度转换越早,温度越高,会导致玉米表面的水分扩散较快,玉米表面呈现硬化,导致内部水分不能及时到达表面,降低干燥速率。由图3b可知,随着转换含水率的增加,裂纹率增值呈增大的趋势,而ΔE*是先减小而增大的趋势,当转换水质量分数为22%时,色差出现最小值,可能原因是此时升高温度,加快玉米内部水分向表面扩散,保持表面的水分达到一个平衡的状态,阻止玉米表面颜色加深。此外转换水质量分数为20%~24%范围内色差值较小,裂纹率增值虽呈增加趋势,整体上裂纹率增值小于35%。

分别向空白猕猴桃和土壤样品中添加4个水平的螺虫乙酯及其4种代谢产物的混合标准溶液,添加水平分别为0.05、1.0和2.0 mg/kg。按1.3节方法进行前处理,按1.4节条件检测,计算添加回收率及相对标准偏差(RSD)。

图3 转换含水率对玉米干燥特性及品质的影响

2.1.3 不同升温幅度对玉米干燥特性及品质的影响

由图4a可知,固定升温幅度,随干燥时间增加,干燥速率不断减小。同一干燥时间,随着升温幅度的增加,干燥速率呈先增大后减小的趋势,表现为:10 ℃>15 ℃>25 ℃>20 ℃>5 ℃。因此,并不是升温幅度越高,干燥速率越高。这可能是升温幅度越高,玉米表面温度升高过快,导致玉米表面急剧硬化,阻止内部水分向表面扩散,降低干燥速率。由图4b可知,随着升温幅度的增大,裂纹率增值不断增加,而色差呈现先下降后上升的趋势,升温10、15 ℃的裂纹率增值低于其他温度,且升温5 ℃和20 ℃的裂纹率增值接近,升温幅度为10 ℃时,出现最小值,原因可能由低温升到高温,玉米淀粉颗粒维持橡胶态,具有较好的弹性模量,降低应力,减少裂纹的产生。因此选用5~15 ℃为升温幅度,与文献[17]的部分研究结果基本一致。

图4 升幅温度对玉米干燥特性及品质的影响

2.1.4 不同初始干燥温度对玉米干燥特性及品质的影响

由图5a可知,初始干燥温度不变,随着干燥时间的增加,干燥速率不断减小,只有降速阶段。同一干燥时间,随着初始干燥温度增大,干燥速率不断增大,初始干燥温度60~70 ℃范围内,干燥速率相差不大,这可能是干燥温度过高,一定程度上阻碍玉米水分内外扩散速率的平衡。整体而言,变温干燥与恒温干燥相比,缩短了干燥时间,提高干燥速率。图5b中,随着初始干燥温度不断升高,玉米的裂纹率增值和色差值呈增大的趋势,而初始温度范围在45~70 ℃时,裂纹率增值均低于35%,考虑到初始温度越高,需要的能耗就会越高。且50、60、65 ℃之间的色差值相差不大。因此,选择初始干燥温度45~55 ℃为宜,与张玉荣等[29]的研究结论一致。

图5 初始干燥温度对玉米干燥特性及品质的影响

2.1.5 不同缓苏比对裂纹率增值和ΔE*的影响

由图6可知,随着缓苏比的增大,裂纹率增值呈现增大趋势,色差值则呈减小趋势。缓苏比为1∶1时,干燥时间等于缓苏时间,一定程度上降低裂纹率增值,相对的增加总干燥时长,较长的缓苏时间可能使玉米表面发生美拉德反应,增大色差,与缓苏比2∶1相比,裂纹率增值相差1%,色差值之差为1.17。缓苏比为5∶1时,缓苏时间较短,降低玉米表面发生氧化反应的风险,同时使玉米内部水分未达到较好的平衡,产生内部应力,致使裂纹率增值增大。与恒温无缓苏干燥相比,变温加缓苏裂纹率增值降低21%、色差值减小2.37。选择缓苏比范围为2∶1~4∶1。

图6 缓苏比对玉米干燥品质的影响

2.2 多因素响应面实验

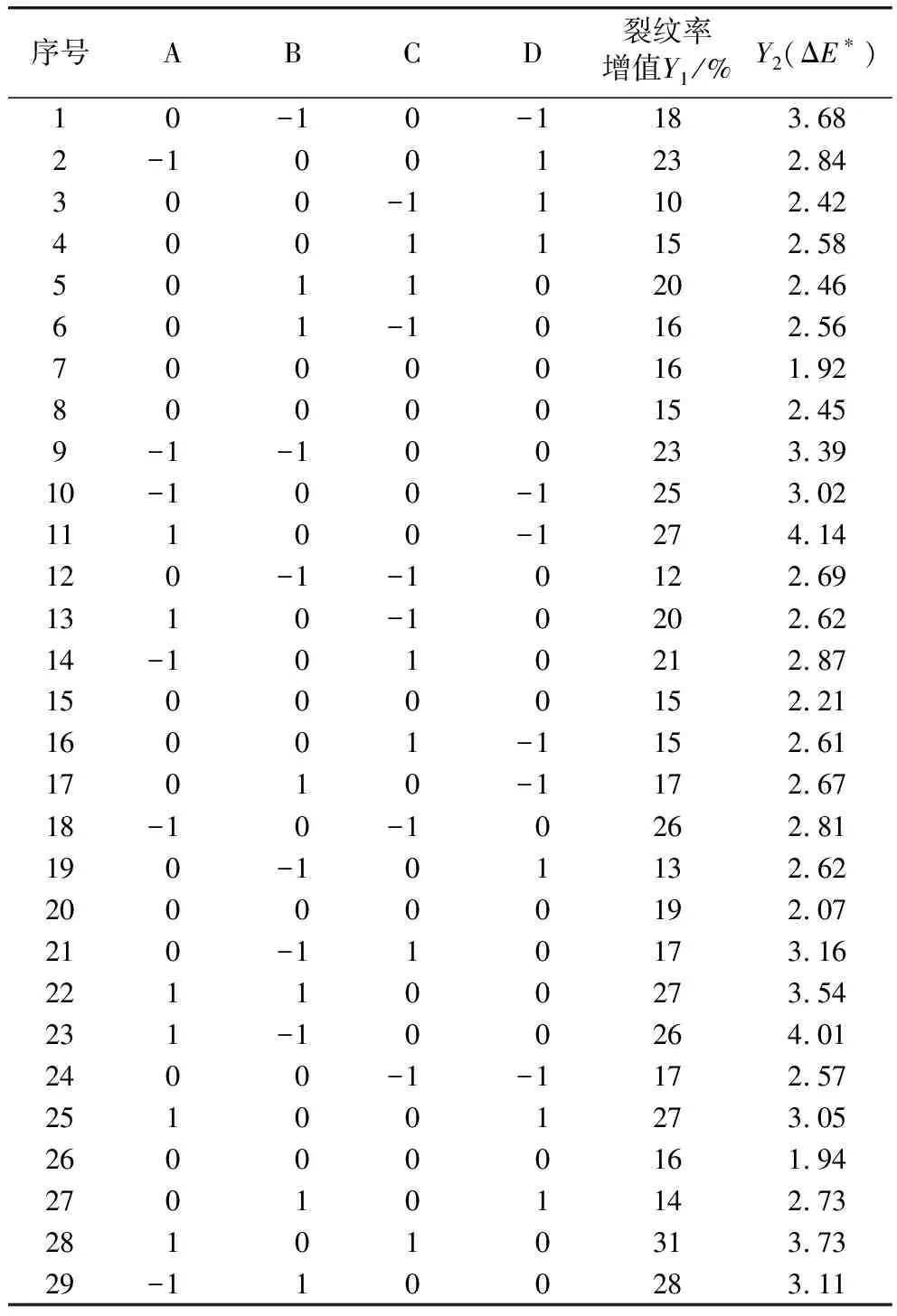

根据单因素实验结果设计多因素响应面实验,实验设计及结果见表2。

表2 Box-Beheken响应面法实验结果

通过响应面分析分别建立裂纹率增值与色差值的二次多项回归模型,剔除不显著因素后得到编码空间回归方程,见式(2)、式(3),回归模型的方差结果见表3。

表3 回归模型的方差分析及结果

Y1=16.2+A+1.08B+1.50C-1.42D+4AC+1.75CD+9.57A2

(2)

Y2=2.12+0.25A-0.21B+0.15C-0.20D+0.26AC-0.23AD+0.28BD+0.84A2+0.52B2+0.31D2

(3)

由表3可知,裂纹率增值与色差值的回归方程模型P<0.01,极显著;失拟项检验均不显著,表明该拟合的回归方程能较好的预测玉米干燥品质与各个实验因素之间的关系。

2.2.2 各因素间交互作用对实验指标的影响

利用Design Expert 8.06软件分析实验数据,在控制其中2个因素不变的情况下,探讨另外2个因素之间交互作用下的响应值变化情况。

由初始干燥温度与升温幅度对裂纹率增值的变化影响知,响应面较为陡峭,说明初始干燥温度与升温幅度存在交互作用,且随升温幅度的先增加后减小、缓苏比的增加而呈降低趋势,升温幅度越高裂纹增率越大,说明升温幅度越高或越低都会增大裂纹率,可能与低升温幅度干燥玉米淀粉的玻璃化转变有关,升温幅度越高时,玉米表面的水分加速散失,而内部的水分又不能及时转移到表面,使玉米内部产生水分梯度,产生应力裂纹。

由初始干燥温度与转换含水率对ΔE*影响,得出ΔE*随转换含水率、初始干燥温度呈现先减小后增大的趋势,升温幅度、缓苏比与初始温度对ΔE*的变化知,响应面图较陡(P<0.05),说明因素之间存在较显著的交互作用。固定初始温度为-1水平,ΔE*随升温幅度的增大而增大,随缓苏比的增大而减小。固定缓苏比为-1水平时,ΔE*随转换含水率的增大而呈先增大后减小的趋势,可能是转换含水率越高会增大干燥速率,同时也会提前升温,使玉米ΔE*减小。

2.2.3 参数优化

利用Design-Expert软件的Optimization功能对回归模型进行参数优化,对目标值裂纹率增值和色差值确定为最小范围,得到最佳干燥工艺参数组合为:初始干燥温度为50.59 ℃、转换水质量分数为21.56%、升温幅度为5 ℃、缓苏比3.8∶1,预测干燥后玉米裂纹率增值为10.00%、色差值为2.056。由于得出的参数组合,如初始干燥温度为50.59 ℃,本实验使用的干燥箱最小调节范围为1 ℃,即选择50 ℃作为调整后的初始干燥温度作为验证条件,此外干燥过程的其他条件为转换水质量分数21.56%,升温幅度5 ℃,缓苏比3.8∶1.0,在此工艺组合下,重复干燥玉米3次,取其平均值以验证回归模型的准确性,由表4可知,实验值与软件优化参数的平均误差为4.25%,表明优化后的工艺参数具有较强的可行性。

表4 响应面优化后验证实验结果

3 结论

单因素实验结果表明,初始干燥温度、升温幅度以及缓苏比对玉米干燥后裂纹率增值影响极显著(P<0.01),转换温度含水率对其影响显著(P<0.05)。初始温度、转换含水率、缓苏比对玉米干燥后的色差影响极显著(P<0.01),升温幅度对其影响显著(P<0.05)。同时,通过对玉米品质的综合分析,采取变温的方式进行干燥,初始干燥温度为45~55 ℃,转换水质量分数为20%~24%、升温幅度为5~15 ℃、缓苏比分别为2∶1、3∶1、4∶1时进行变温干燥玉米的品质最佳。通过四元二次正交旋转组合实验,建立回归模型,结合响应面分析对变温干燥工艺参数组合进行优化。结果表明,最佳的变温干燥工艺参数:初始温度为50.59 ℃,转换温度时水质量分数为21.56%,升温幅度为5 ℃,缓苏比为3.8∶1.0。此条件下,玉米干燥后的裂纹率增值为10.00%、ΔE*为2.056。实验值与软件得出的预测值之间的平均误差为4.25%,模型可较好地预测玉米干燥后的外观指标,表明该回归模型预测的结果较为可靠。