地铁车站内衬墙施工工艺改进技术研究*

2024-05-08潘国庆

潘国庆

(腾达建设集团股份有限公司,上海 200120)

0 引言

在地铁车站地下结构中,地下连续墙与内衬墙“两墙合一”式的叠合墙结构应用越来越多,而内衬墙的施工质量往往不稳定,存在蜂窝、麻面、开裂、渗漏等问题,对地铁车站的安全性和使用寿命产生不利影响。诸多学者也对此展开了相关研究:狄世明[1]分析侧墙开裂原因为车站围护结构产生的水平位移对侧墙产生了一定推力,通过现场完工后观察统计得出地下1层侧墙裂缝数量明显小于地下2层,同时提出满堂支架、单侧三角钢模板、向下换撑、混凝土支撑、钢垫箱等措施对车站围护结构变形具有一定约束作用,有利于侧墙裂缝的预防。

陈经鹏等[2]根据内衬墙的实际开裂情况,研究内衬墙混凝土的不同现场坍落度、不同混凝土强度等级、跳仓浇筑法、冷却管技术和施工分段长度等施工因素对内衬墙开裂的影响情况,提出叠合结构内衬墙所受约束作用的强弱、混凝土水泥水化的温度效应以及施工分段长度是引起内衬墙开裂的主要原因。

马永博[3]总结出混凝土收缩变形和干缩变形、结构受力重分布、温度、已完底板约束作用等影响因素,提出应用低热水泥及粉煤灰、减水剂等外加剂,同时应控制混凝土成型温度。

张勇等[4]认为温度收缩和自收缩是导致侧墙结构混凝土在约束条件下早期收缩开裂的主要原因,通过掺加具有温升抑制及微膨胀效果的功能材料可显著降低混凝土早期绝热温升发展速率来降低实体结构温峰,同时能够在温升和温降阶段发挥全过程补偿收缩作用,从驱动力层面降低了侧墙结构混凝土早期收缩开裂风险。

高桢[5]通过车站结构侧墙裂缝控制的案例进行对比总结,提出混凝土材料本身、施工工艺控制、混凝土浇筑养护环节、混凝土结构过早承受外力等因素,同时总结出加强混凝土原材料进场及运输控制、优化配合比设计、加强振捣质量控制、养护方案优化、减小主体结构施工分段长度、严格控制侧墙钢筋施工质量等措施。

黄勇[6]认为围护结构侧向变形对侧墙不利作用是裂缝成因之一,可考虑在围护结构与防水层间加设变压缓冲层。

以上学者从各角度分析了内衬墙开裂、渗水等质量问题的成因,并提出了改进建议,但未考虑内衬墙防水节点做法、混凝土振捣养护等关键工序节点,本文通过施工现场试验展开相关技术研究。

1 止水钢板改进工艺

1.1 传统工艺做法

内衬墙下部结构施工过程中,止水钢板由于上半段暴露在外(见图1),往往被混凝土浇筑时溅起的泥浆污染。当止水钢板的外部被泥浆包裹之后,其止水防渗效果将大打折扣,这也是地下结构内衬墙施工缝经常渗水的主要原因。

图1 止水钢板安装Fig.1 Installation of sealing plate

1.2 止水钢板上部贴膜保护

针对止水钢板传统工艺易发生施工缝渗水的问题,通过止水钢板上部贴膜保护来解决此问题。

1)工艺流程

施工工艺流程为:标识止水钢板中线→安装止水钢板至内衬墙→张贴保护膜至止水钢板上半段→浇筑及养护内衬墙下部混凝土→撕除保护膜,施工内衬墙上部结构。

2)优化工艺点

止水钢板采用贴膜保护,贴膜宜选用透明的PE自粘膜,其自带一定粘性,便于粘贴,且具有一定表面强度,不易在施工过程中被刮破,撕除后不留胶,保护效果较好。

止水钢板上半段贴膜保护工艺基本防止了混凝土砂浆污染的可能性。二次浇筑内衬墙混凝土前,撕除保护膜,止水钢板表面干净、无覆盖物,保证了其止水防渗的效果。

2 腋角改进工艺

2.1 传统工艺

内衬墙一般做法中,在下部结构施工完成后,预留一道水平施工缝,安装止水钢板、遇水膨胀止水条等防水措施,再次浇筑上部结构,即在内衬墙下部形成一道施工缝(见图2)。

图2 施工缝渗水示意Fig.2 Construction joint seepage

由于地铁基坑中内衬墙与地下连续墙多为“两墙合一”的叠合式结构,坑外水经常从施工缝中渗出,不仅影响内衬墙外观,更会影响后续装修质量。

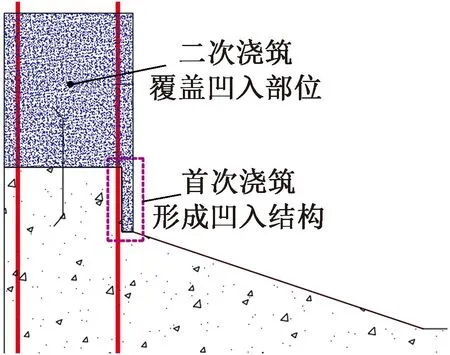

2.2 无缝式下腋角翻口做法

针对下腋角施工缝传统工艺易发生施工缝渗水的问题,通过采用无缝式下腋角钢模装置来解决此问题。

2.2.1施工工艺流程

施工工艺流程为:内衬墙下部结构钢筋绑扎→安装定型化腋角钢模→钢模上口嵌入钢板安装至钢筋保护层处(见图3)→下部结构浇筑完成后,施工缝位置形成凹入结构→二次浇筑混凝土覆盖凹入部位(见图4)。

图3 腋角钢模安装Fig.3 Installation of axillary angle steel die

图4 凹口结构形成示意Fig.4 Formation of concave structure

2.2.2优化工艺点

1)采用定型化腋角钢模,面板强度更高;钢模之间采用螺栓对孔连接,模板拼缝位置更齐整,提升后期混凝土外观质量。

2)腋角钢模前端焊接嵌入钢板,安装时将嵌入钢板伸至内衬墙竖向主筋保护层中,第1次浇筑下部腋角结构混凝土时,嵌入钢板部位无混凝土进入,将形成凹入结构。

第2次浇筑内衬墙上部结构混凝土时,将外侧模板安装至下腋角折线处,二次浇筑的混凝土将充满腋角部位预留的凹入结构。由于两次浇筑混凝土形成的施工缝将不复存在,实现了内衬墙下腋角的无缝式结构,提升了混凝土外观质量标准,同时也加强了内衬墙混凝土整体的自防水能力。

3 混凝土振捣改进工艺

3.1 传统工艺

地下结构内衬墙混凝土振捣多采用手持插入式振捣器,但由于内衬墙结构内横向布置有钢筋,插入式振捣棒需要进行反复插入、拔起才能实现多点振动。往往一段长度约20m的内衬墙,工人需间隔1m进行不低于20次的插入、拔起才能勉强达到混凝土振捣要求。

3.2 全自动智能控制附着式振捣工艺

针对传统插入式振捣工艺易导致混凝土振捣不够均匀密实的问题,通过采用全自动智能控制附着式振捣系统来解决此问题。

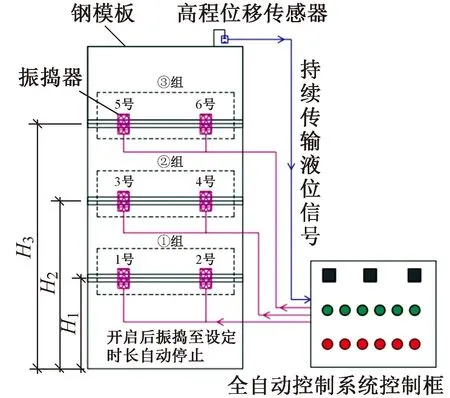

3.2.1设备概况

全自动智能控制附着式振捣系统主要设备构成为:附着式振捣器(含底座)、高程位移传感器、全自动系统控制柜(见图5)。

图5 全自动控制系统Fig.5 Automatic control system

3.2.2安装原理

在基坑内衬墙钢模支设完成后,将附着式振捣器底座焊接在钢模横梁上,一般2.2kW功率的附着式振捣器覆盖半径为1.5m,安装时将振捣器横竖向间距控制在1.0~1.5m(见图6)。

图6 振捣器安装Fig.6 Vibrator installation

高程位移传感器安装在离钢模顶端一段距离,用于监测混凝土浇筑过程液位上升情况。附着式振捣器与高程位移传感器均与全自动系统控制柜进行连接,高程位移传感器的液位监测信号传递至控制柜,控制柜根据液位信息控制振捣器的自动开启与停止。

3.2.3全自动控制系统

首先在全自动控制系统中对附着式振捣器进行横向分组,例如图5中1号、2号振捣器,将1号、2号振捣器串联并设定为同步启动;然后将各组振捣器高程位置数据(H1,H2,H3)录入至全自动控制系统,并在全自动控制系统中设定以下程序:当浇筑液位到达H1时通过全自动控制系统开启第1组附着式振捣器、当浇筑液位到达H2时通过全自动控制系统开启第2组附着式振捣器、当浇筑液位到达H3时通过全自动控制系统开启第3组附着式振捣器。

第1,2,3组附着式振捣器分层振捣时长一般设定在60~70s,振捣至设定时长后自动停止;当混凝土浇筑至H1位置时,施工现场暂停混凝土浇筑,第1组附着式振捣器自动开启振动,振捣时长约60~70s,振捣至设定时长后自动停止,继续浇筑上一段混凝土,重复以上操作,实现混凝土分层浇筑过程中的逐层振捣。

当内衬墙混凝土全部浇筑完成后,根据全自动控制系统中已设定的整体复振数据,重新开启各组附着式振捣器,将内衬墙的所有混凝土整体复振50~60s,共计3次,每次振动间隔100s。间隔多次振捣的原因是防止附着式振捣器单次工作荷载过大。

振捣合格标准为混凝土不再往上冒气泡、混凝土表面呈现浮浆且混凝土不再沉落为止。如以上操作无法满足振捣要求,可在全自动控制系统中切换手动操作,继续进行内衬墙混凝土振捣,以确保达到质量要求。

3.2.4工艺流程

施工工艺流程为:安装内衬墙外侧钢模板→钢模板上焊接振捣器底座并安装附着式振捣器→附着式振捣器连接至智能控制柜→在钢模板顶部安装高程位移传感器并连接至智能控制柜→浇筑混凝土并由智能控制柜操控振捣的全自动开启与停止。

3.2.5工艺对比试验

1)试验情况

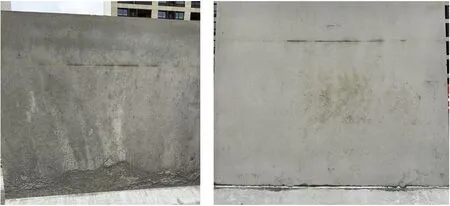

在施工现场安排两组试验墙进行了对比试验,其中1号墙采用常规的插入式振捣棒进行振捣,2号墙采用全自动智能控制附着式振捣系统进行振捣。

2)表观质量对比

1,2号墙浇筑养护完成后,观察两幅墙的外观质量,如图7所示。从表面平整度、气泡数量、表面裂缝3个指标对比分析两幅墙的外观质量情况,如表1所示。

表1 内衬墙外观质量对比Table 1 Comparison of inner lining wall appearance quality

图7 试验墙外观质量对比Fig.7 Comparison of test wall appearance quality

4 混凝土养护改进工艺

4.1 传统工艺

内衬墙常规混凝土养护方法为土工布洒水养护,但在地铁车站地下结构施工中,内衬墙、结构柱施工完成后,基坑内将进行满堂支架搭设,工人难以长期进入基坑内进行内衬墙洒水养护。内衬墙混凝土养护措施不当、时长不足也是导致其出现裂缝的主要原因。

4.2 节水保湿养护膜

针对传统工艺养护措施不当的问题,通过采用节水保湿养护膜来解决此问题。

混凝土节水保湿养护膜是以新型可控高分子吸水材料为核心,以塑料薄膜为载体,通过设备加工复合而成的卷材产品,其中高分子材料可吸收液态水变为固态水,成为一个固态的微型水库;然后通过毛细管的作用向混凝土养护面渗透,同时不断吸收混凝土在水化热过程中产生的蒸发水,因此在一个养护期内总能保持混凝土表面湿润。

另外,在内衬墙混凝土未养护完成之前,控制基坑边重车行走荷载亦是管控内衬墙施工质量的重要手段。因为重车在基坑边行走过程中,势必会对围护结构造成一定的侧向变形影响,围护结构的侧向变形继而会导致内衬墙未达强度的混凝土受力开裂。因此在内衬墙混凝土养护期间应着重管理基坑边较大的竖向荷载。

5 结语

地铁车站叠合墙中内衬墙传统施工工艺仍存在许多不足之处。本文通过调研内衬墙传统工艺中的质量通病及质量控制难点,从内衬墙防水节点做法、混凝土振捣工艺及混凝土养护工艺提出了止水钢板上部贴膜保护工艺、无缝式下腋角翻口做法、全自动智能控制附着式振捣工艺、混凝土节水保湿养护膜做法,这4种改进型工艺做法对提升内衬墙施工质量具有较好的效果。