沙特NEOM隧道项目支洞光面爆破关键技术研究

2024-05-08王玮

王 玮

(连云港明达工程爆破有限公司,江苏 连云港 222021)

0 引言

自进入炸药爆破开挖岩体的时代以来,人们就在不断尝试减小超挖和对保留围岩的破坏,以控制落石风险及减少昂贵的支护费用,由此发展出了不同的爆破控制技术。首先是开挖轮廓外预设线排孔[1],即利用密集的线性排列空孔阻断爆破裂隙的发展和爆破振动的传播,从而保护开挖区域外围岩,这一方法成本高昂且耗时较长,现已很少投入使用。缓冲孔爆破是由加拿大研究人员提出的[2],其孔距和抵抗线与光面爆破类似,装药结构也采用导爆索串联间隔装药,区别在于孔内缝隙用碎石充填,以降低孔壁上的初始压力。光面爆破技术广泛用于露天及地下爆破施工[3],并且至今都是地下控制爆破的主要技术手段。预裂爆破则是在光面爆破技术上的一次回溯,其原理与线排孔预先阻断爆破裂隙和爆破振动一致,只是成缝手段从机械钻孔变为爆破后孔间裂隙贯通。

本文从控制爆破原理入手,使用经验公式分析光面爆破效果不佳的原因,并针对关键影响因素进行改进,通过仪器测量、观测平整度等方式对改进结果进行评估。采用的改进方法可为类似地下爆破施工提供一定参考。

1 工程概况

沙特NEOM隧道项目包含6条支洞,总长8 415m,项目位于沙特北部城市塔布克省境内山区,临近约旦和埃及。围岩由花岗岩、安山岩、闪长岩、砂岩等组成,岩石单轴抗压强度为30~170MPa,地下水不发育,以裂隙水为主,围岩支护级别为S1~S5。

隧道由美国AECOM公司承担设计,美国BECHTEL公司提供监理咨询,执行英国标准,采用挪威法施工。典型开挖断面为11.69m(宽)×8.62m(高),面积86.26m2。

2 爆破方案

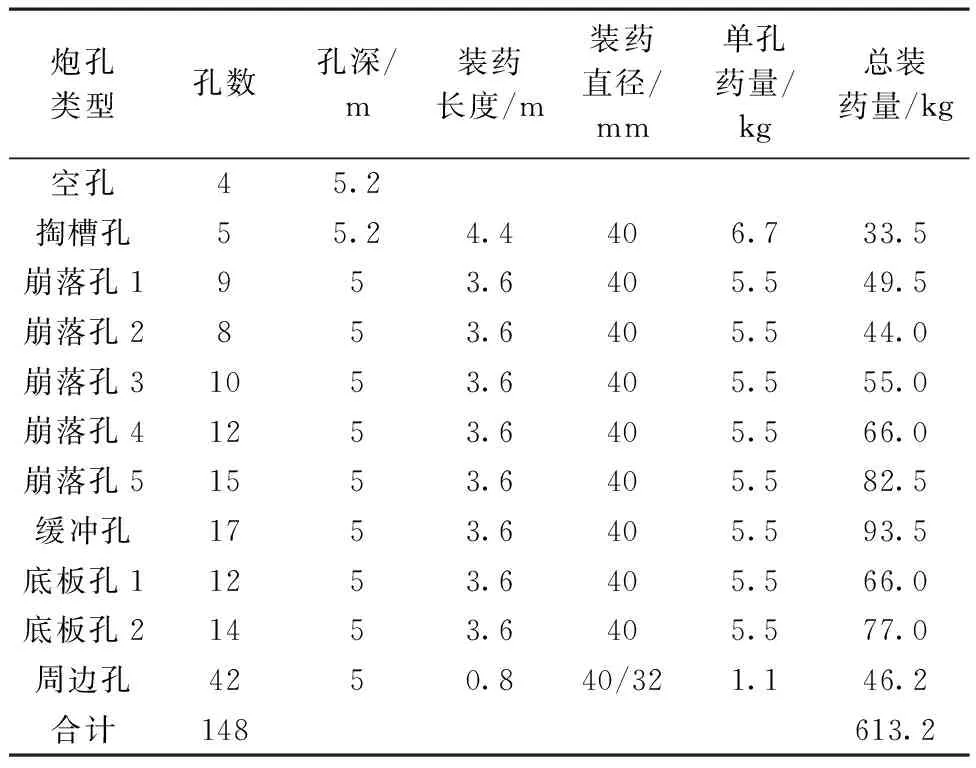

本项目采用铁建重工ZYS113型全电脑三臂凿岩台车,采用空孔直线掏槽爆破方法,炮孔直径45mm,空孔直径127mm。爆破选用的炸药为Saudi Chemical生产的Kemulex含铝乳化炸药,规格为40mm×550mm×500g和32mm×550mm×500g。孔内起爆雷管为Sanel LP,延期时间200~6 500ms。孔外连接雷管为Bunch Connector,延期时间25ms。40g/m规格导爆索用于周边孔光面爆破装药,5g/m规格导爆索用于搭配孔外连接雷管起爆孔内雷管使用。炮孔布置如图1所示,爆破参数如表1所示。

表1 爆破参数Table 1 Blasting parameters

图1 全断面炮孔布置Fig.1 Holes layout of full section

3 光面爆破影响因素

光面爆破的影响因素较多,主要为周边孔间距和抵抗线、钻孔质量、围岩力学性能、岩石节理裂隙、爆破器材性能、装药结构等。项目开展初期光面爆破效果较差,具体表现为超欠挖严重、开挖轮廓面呈锯齿状、半孔率较低等,如图2所示。多次修改装药结构、周边孔间距、周边孔抵抗线等参数后,光面爆破效果几乎没有出现显著改善。因此本文改进方向放在周边孔间距和抵抗线以外的其他因素上。

图2 爆后轮廓面Fig.2 Profile after blasting

3.1 钻孔质量

根据残留的半孔及孔底痕迹可以发现钻孔质量不高,钻孔常出现炮孔歪斜、周边孔底部连线呈波浪形等问题。这些问题反映了台车操作人员不能熟练掌握全电脑台车的使用要点,出现如推进速度过快、周边孔外插角不统一等情况。

3.2 缓冲孔装药结构

缓冲孔沿用了崩落孔的装药结构和装药量,根据经验公式[4]计算耦合装药条件下的裂隙区半径:

(1)

(2)

式中:Rfr为裂隙区半径(m);P为炸药爆轰波阵面压力(Pa);dsh为压缩区直径(m);ρ为炸药密度(kg/m3);D为炸药爆速(m/s);r为炮孔半径(m);τc为岩石抗剪强度,一般为抗压强度的0.1~0.4倍(Pa);Rsh为压缩区半径(m);d为装药直径(m);σcomp为岩石单轴抗压强度(Pa)。

项目所有隧道均为下斜隧道,炮孔内均有一定的钻孔残留水。因此使用式(3)[5]计算含水不耦合炮孔条件下冲击波传播至孔壁时的波阵面压力。

(3)

式中:Kd为不耦合系数,炮孔直径与装药直径之比;α为冲击波衰减指数,取0.72;QVS为所使用的炸药爆热(kJ/kg);QVT为TNT爆热,取4 200kJ/kg。

炸药生产厂家提供的Kemulex炸药性能参数为密度1 220kg/m3,爆速4 800m/s,爆热3 800kJ/kg。将式(3)代入式(1)~(2)计算可得,φ40mm炸药在围岩中爆轰所形成的裂隙区半径为0.3~0.9m。因此缓冲孔爆破形成的裂隙可延伸超过光爆层发展至被保留岩体中,周边孔爆破时高压气体侵入裂隙将导致裂隙区围岩脱落形成超挖。

3.3 周边孔荷载持续时间

炮孔爆炸荷载持续变化可分为3个阶段[6],第1阶段为炸药传爆阶段,在此阶段炸药爆轰产生的冲击波传入围岩形成应力波,炮孔内荷载呈跃变式上升;第2阶段为在应力波的作用下炮孔壁上产生裂隙向四周发展并贯通岩层抵达临空面,此时炮孔内荷载开始衰减;第3阶段为高压气体释放阶段,高压气体进一波扩展裂隙,使得高压气体扩散并逸出到大气中,这一阶段荷载逐渐下降并趋于外界压力。

可以使用式(4)~(9)[6-7]对3个阶段的荷载进行计算:

(4)

Cf=(0.2-0.3)Cp

(5)

(6)

(7)

(8)

(9)

式中:T为炮孔爆炸荷载持续时间(s);L1为装药长度(m);D为炸药爆速(m/s);LS为孔距(m);Cf为裂隙平均扩展速度(m/s);L2为填塞长度(m);Va为爆轰气体逸出速度(m/s);Ca为爆轰气体卸载波速度(m/s);γ为爆轰气体绝热指数,对于工业炸药取3;Pj为C-J面爆轰压力(Pa);ρj为C-J面爆轰产物密度(kg/m3);ρ为炸药密度(kg/m3)。

式(4)是按爆破漏斗建模得到的计算式,爆轰气体从孔口逸出。对于隧道光面爆破,爆轰气体的逸出部位是其最小抵抗线方向,因此式(4)可简化为式(10):

(10)

式中:LB为周边孔抵抗线(m)。

对于本项目,周边孔孔深5m,填塞长度0.4m,周边孔抵抗线为0.6m,爆速取导爆索爆速,为6 500m/s,炸药密度1 220kg/m3;围岩P波速度为3 000~6 000m/s。代入式(4)~(10)计算可得炮孔爆炸荷载持续时间为1~2ms。孔内起爆雷管技术性能手册给出的延期误差如表2所示。周边孔内雷管多选用4 000ms以上长延期雷管,最大延期误差时间均大于350ms。由此可见周边孔荷载持续时间远小于孔内起爆雷管的延期误差,因此周边孔的爆破实际上是每个孔独立完成的,没有形成相邻孔间应力波的联合作用。一方面先爆孔改变了后爆孔的最小抵抗线方向,容易造成欠挖,另一方面后爆孔产生的高压气体容易渗入先爆孔形成的裂缝中,从而造成超挖。

表2 延期与误差时间Table 2 Delay time and vary time

3.4 周边孔传爆结构

爆破后可发现大量导爆索残留,周边孔内则可发现炸药残留,经检查发现雷管已在炸药内部爆炸,但炸药却未能正常起爆。经分析,该问题是由乳化炸药自身敏化原理和起爆雷管延期误差双重因素引起的。

乳化炸药在敏化前不具备雷管感度,需在乳化基质中引入一定数量及粒径分布的气泡。敏化方式可分为发泡剂化学敏化和引入空心结构微球物理敏化。使用化学敏化工艺生产的乳化炸药抗压性较差,在遭受深水压力、撞击、冲击波等外界加压时[8-9],敏化气泡合并或逸出乳化基质,造成炸药减敏失效。周边孔距离较近,先爆炮孔产生的冲击波传入后爆炮孔时会剧烈压缩孔内炸药,从而使得炸药失去雷管感度,这会造成周边孔距离成倍增大,无法形成光面爆破效果,形成局部欠挖。

3.5 周边孔与缓冲孔延期间隔

爆破后可在周边孔的中部和孔口发现应处于孔底的完整药卷,且未发现雷管和导爆索。而部分已爆的周边孔底部孔壁则光滑完整,无爆破形成的放射状裂痕。这一问题会引起局部欠挖,严重时则会导致光爆层局部未脱落,需重新爆破处理。

原设计中周边孔与缓冲孔设计延期间隔为3s,假设拖曳导爆索的岩石以自由落体的方式下落,则可拖曳导爆索44.1m,这已远超炮孔的长度。这表明缓冲孔先行爆破导致的周边孔区域部分岩体脱落,可拖曳孔外连接导爆索,从而造成药卷、导爆索和雷管偏离设计位置。

4 改进措施

4.1 提高钻孔质量

为提高钻孔质量,项目部邀请厂家技术人员驻点指导培训,帮助操作手熟悉设备性能、操作要领和参数设置。并对操作手团队评优评先,选择水平高者担任主操作手,负责周边孔的钻凿。

现场技术人员、测量人员会同操作手在爆破后根据爆破效果及时调整设备参数,避免操作手因畏惧欠挖而盲目扩大外插角的情况。经过培训及技术部门全方位介入钻孔后,钻孔质量得到极大提升,解决了周边孔偏斜、孔底落点杂乱等问题。

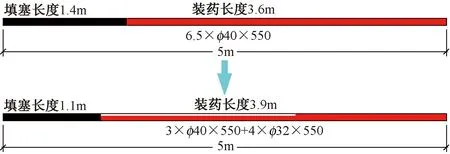

4.2 改变缓冲孔装药结构

根据式(1)~(3)计算可得装药直径为32mm时裂隙区半径为0.2~0.7m。综合考虑钻孔数量后,在不影响原有缓冲孔孔距及抵抗线情况下,将缓冲孔装药结构改为孔底3支φ40mm药卷装药,中部及顶部采用4支φ32mm药卷装药,如图3所示。中部及顶部抵抗线较小的部位使用小直径药卷可避免裂隙侵入围岩,底部的大直径药卷则可在保证缓冲孔的爆破效果下无需增加炮孔。

图3 缓冲孔装药结构的变化Fig.3 The change of cushion hole charging structures

在3A级围岩中进行对比试验,掌子面中心线左侧采用修改后的缓冲孔装药结构,中心线右侧则仍沿用全部φ40mm药卷的装药结构。爆破清渣后轮廓平整度如图4所示,左侧及拱顶部位轮廓面较平整,平整度在±10cm以内,右侧边墙及拱脚位置轮廓面呈锯齿状,平整度达到-25-+15cm,表明改变缓冲孔装药结构主要起到控制超挖的作用,这与计算结果相吻合。

图4 不同缓冲孔装药结构光爆效果Fig.4 Smooth blasting effect of different cushion hole charging structures

4.3 减少周边孔延期误差

从雷管自身性能考虑,即使采用高精度导爆管雷管,其延期误差也达到了4~10ms[11],这依然超过了周边孔荷载持续时间。而沙特市场上电子雷管均来源于进口,本身不仅价格昂贵,而且供应也难以得到保障。因此选用导爆索起爆法来同时起爆周边孔,根据周边孔孔距0.55m,5g/m规格导爆索爆速为7 000m/s,可计算出相邻的周边孔起爆时差间隔仅为0.08ms,能满足应力波联合破裂岩石的需求。

现场操作中使用5g/m规格导爆索串联周边孔,炮孔内的导爆索与孔外传爆导爆索采用水手结绑扎的形式连接,传爆导爆索应尽可能贴近岩面。同时孔内设置了1发高段位延期雷管,以防传爆导爆索被切断形成盲炮。

采用5g/m规格导爆索串联周边孔后,拱顶部位半孔率可达95%以上,光面爆破效果良好。但边墙位置依然呈锯齿状超挖严重。结合爆堆高度分析原因为先爆炮孔形成的落石切断了边墙部位的孔外传爆导爆索。将传爆导爆索更换为强度更高的40g/m导爆索后,光面爆破效果得到了一定改善,平整度提高。更换传爆导爆索后的光面效果对比如图5所示。

图5 更换传爆导爆索后的光面效果对比Fig.5 Comparison of the smooth effect after replacing the detonating cord

4.4 改变周边孔传爆结构

充分利用周边孔内的导爆索,增加起爆能解决炸药减敏问题,将原来的雷管-炸药-导爆索传爆结构改为雷管-导爆索-炸药传爆结构。实施方法为将雷管与导爆索绑扎在一起后,插入药卷2/3处,导爆索末端比雷管末端长1~2cm,确保雷管的装药部位可以紧密贴合导爆索,以防雷管不能起爆导爆索和炸药从而造成整个孔内装药失效。

使用加强起爆结构起爆孔内炸药,即使炸药减敏失效,导爆索的持续传爆也能维持炸药的低速爆轰,从而在围岩中产生应力波和一定的高压气体,达到光爆效果。改变周边孔传爆结构后,现场不再出现包含已爆雷管的残药,局部欠挖减少,光面爆破效果得到改善。

4.5 减少周边孔与缓冲孔的延期间隔时间

取孔内药卷位移限制距离为0.3m,采用自由落体公式计算,此时周边孔与缓冲孔的延期间隔时间为247ms,综合现有雷管的延期间隔时间考虑取200ms。

将周边孔与缓冲孔的延期间隔时间调整为200ms后,爆后未在孔内发现完整药卷,且炸药未在孔底设计部位爆炸的情况也基本杜绝。改进后的延期段别如图6所示。

图6 改进后的延期段别Fig.6 Improved delay sequence

5 结语

1)光面爆破的效果是由多种因素决定的,主要因素为钻孔质量、缓冲孔装药结构、周边孔延期误差,次要影响因素为周边孔传爆结构和周边孔与缓冲孔的延期间隔时间。

2)缓冲孔内装药半径关系到裂隙区半径,裂隙区侵入围岩中将影响周边孔的光面爆破效果。

3)导爆管雷管自身延期精度无法达到周边孔应力波联合破裂岩石的条件,使用导爆索起爆周边孔内装药可以满足这一需求。使用传爆导爆索连接边墙部位周边孔时可以换用高强度导爆索,以防导爆索被先爆炮孔的落石切断。

4)当孔距过近时,先爆孔产生冲击波压缩后爆孔内炸药将导致炸药减敏失效,雷管和导爆索联合作用增强起爆能可有效解决这一问题。

5)周边孔和缓冲孔之间的延期过大可能会造成周边孔内药卷被拖曳偏离设计位置,二者的延期间隔需控制在200ms以内。