烘丝筒出口叶丝含水率预测模型研究

2024-05-07王乐军王林枝牛燕丽

王乐军,王林枝,牛燕丽

(湖北中烟工业有限责任公司武汉卷烟厂,湖北 武汉 430000)

0 引言

烘丝工艺为卷烟制丝工艺的主要工序,一般通过烘丝筒实现[1]。烘丝筒将烟草叶丝通过加热、干燥等流程,使烟草叶丝含水率符合工艺标准,从而增加烟草叶丝的弹性与填充功能、提升烟草叶丝成品质量[2]。但由于烘丝筒内影响烟草叶丝含水率的因素较多,如烘丝之前烟草来料水分不确定、烘丝筒受外界环境作用以及筒内环境变化大等,可能造成叶丝含水率结果不准确[3]。因此,对烘丝筒出口烟草叶丝含水率的精准预测十分重要[4]。

众多学者对此展开研究。卓鸣等[5]将叶丝含水率作为衡量烟草质量的指标,先通过反向传播(back propagation,BP)神经网络构建烟草质量预测模型,再利用平均影响值挑选烟草制丝工艺参数,最后经BP神经网络实现烟丝成品质量预测。该方法预测误差为5.33%,预测精度较高。但该方法仅研究单一品牌烟丝质量预测,具有一定限制性。李文伟等[6]通过双层指数加权移动方法构建烟草叶丝含水率预测模型,经自适应方法优化该预测模型,以提升叶丝含水率预测效果。但该预测模型只研究了温湿度对叶丝含水率的影响,而未考虑烟草水分等其他烘丝工艺参数对叶丝含水率的影响。因此,该预测模型未全面考虑影响含水率预测的因素。

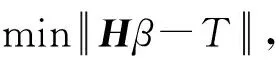

机器学习属于人工智能科学,可在经验学习中提升学习效率,并且完成人类无法完成的工作。机器学习可精准识别某些数据潜在趋势,完成大规模数据的预测和估计。因此,本文构建基于极限学习机(extreme learning machine,ELM)的烘丝筒出口叶丝含水率预测模型。该模型在输入烘丝工艺参数后,采用差分进化(differential evolution,DE)算法寻找单隐含层前馈神经网络的隐含层最优神经元数量;在最小二乘法求解作用度平均值后,二次改进隐含层到输出层的输出权重;通过精准的叶丝含水率预测,保障叶丝烘干结果符合生产标准。

1 烘丝筒出口叶丝含水率预测模型

1.1 烘丝工艺参数选取

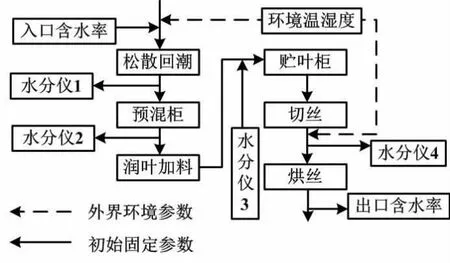

烘丝前工艺处理如图1所示。

图1 烘丝前工艺处理图

烘丝前工艺处理流程如下。

①挑选含水率预测所需烘丝筒出口叶丝有效数据。烘丝筒出口叶丝含水率结果不仅与当前烘丝工艺有关,还受烘丝前各工艺参数影响[7]。因此,可将当前烘丝工艺参数与烘丝前松散回潮、预混柜、润叶加料、贮叶柜、切丝过程中温湿度、加水比例等工艺参数作为烘丝筒出口叶丝含水率预测的有效数据[8-9]。

②无量纲化处理。为保障烘丝筒的温湿度和加水比例等工艺参数的单位一致性,对各项工艺参数实施无量纲化处理[10-11]。烘丝筒工艺参数无量纲化的过程如下:含水率除以28%;环境温度除以35 ℃;环境湿度除以75%;加水比例除以6.5 L/100 kg。本文将以上4个变量经除法计算后的数值作为烘丝筒工艺参数无量纲化处理结果。

经无量纲化处理后,用于烘丝筒出口叶丝含水率预测的工艺参数分别为:松散回潮流程中的加水比例x1、出口叶丝含水率x2、环境温度x3和湿度x4;预混柜中的存储时间x5、环境温度x6与湿度x7;润叶加料过程中的入口和出口叶丝含水率x8和x9、环境温度x10和湿度x11;贮叶柜的存储时间x12、环境温度x13和湿度x14;烘丝过程中的环境温度x15和湿度x16。由上述16个工艺参数构建的初始烘丝筒烘丝工艺参数为x={x1,x2,…,x16}。

1.2 筛选烘丝工艺参数

本文利用随机森林模型进行烘丝筒内烘丝工艺参数评估,以筛选工艺参数。鉴于烘丝筒烘丝工艺参数之间具有耦合关联性,采用基本的皮尔逊相关系数难以表达各工艺参数之间的关联。因此,本文利用随机森林模型对上述16种烘丝工艺参数重新排序后,选择作用较大的烘丝工艺参数来提升烘丝筒出口叶丝含水率预测精准性以及泛化能力。

随机森林模型通过平均精准度值的大小对各烘丝工艺参数进行排序,将各工艺参数进行随机打乱处理。处理结果表明,打乱后的烘丝工艺参数的预训练精确性越低,则该烘丝工艺参数对叶丝含水率的作用越大。平均精准性降低的烘丝工艺参数排序具体流程如下。

①将烘丝工艺参数数据分成测试集与训练集。测试集与训练集比例分别为25%、75%。

②将随机森林模型通过训练集数据进行训练。根据测试集求解预训练精准度,并设此时预训练精准度是初始精准度,即拟合优度。设精准度真实值z的预训练数值为z′、z与z′的拟合优度为R2(z,z′)。R2(z,z′)可作为预训练模型,对测试集求解预训练精准度。拟合优度数值越优,则预训练模型越优。

③转变此刻烘丝工艺参数的顺序,并保持其他变量顺序不变。求解此刻烘丝工艺参数打乱后的预训练精准度,并将该工艺参数对叶丝含水率的作用度进行评分。评分结果Kscore为:

(1)

式(1)评分结果描述烘丝工艺参数的重要性。烘丝工艺参数重要性越高,则打乱后的烘丝工艺参数拟合优度越小,得出的评分结果也越高。

④将以上3个步骤不断重复迭代,直到偶然误差变为最小。通过式(1)求解16个烘丝工艺参数作用度,并计算各工艺参数作用度的平均值。随机森林模型依据工艺参数作用度的平均值大小重新排序。作用度平均值未超过0.1的工艺参数可在后续叶丝含水率预测过程中忽略不计。

随机森林选取烘丝工艺参数的平均作用度评分结果如表1所示。

表1 平均作用度评分结果

表1中:贮叶柜内环境温度对烘丝筒整个烘丝工作流程作用效果最大;润叶放料内入口叶丝含水率对烘丝筒内整个烘丝工作流程作用效果最小。为了防止过拟合,本文去除作用度未超过0.1的5种烘丝工艺参数,将剩余的11种工艺参数作为最终有效数据。本文设最终有效的烘丝工艺参数为c={c1,c2,…,c11},以提升出口叶丝含水率预测模型的泛化能力。

1.3 基于ELM的含水率预测模型

1.3.1 叶丝含水率预测

ELM属于前向单隐层的机器学习方法。ELM内部由全连接层构成。内部随机产生输入权值和隐含层神经元偏置,经简单矩阵求解可得出隐含层到输出层的输出权重。网络输入层内输入数据为c={c1,c2,…,c11}。网络输出层输出叶丝含水率。网络输入层神经元数量为a。隐含层神经元数量为l。输出层神经元数量为m。

输入和隐含两层相关的连接权重ω为:

ω=[ω1,ω2,…,ωl]

(2)

式中:ωl为输入层各神经元与隐含层第l个神经元的连接权重。

隐含和输出两层之间的连接权重β为:

β=[β1,β2,…,βl]

(3)

式中:βl为隐含层第l个神经元与输出层各神经元的连接权重。

隐含层阈值b为:

b=[b1,b2,…,bl]

(4)

式中:bl为隐含层第l个神经元的阈值。

本文求解烘丝筒工艺参数c的网络输出结果,则烘丝筒出口叶丝含水率S为:

S=Hβ

(5)

式中:H为隐含层内输出矩阵。

H的表达式为:

(6)

β=H+T

(7)

式中:H+为H的Moore-Penrose广义逆,H+数值可利用正交投影以及奇异值分解等方式进行求解。当隐含层神经元数量与烘丝筒内烘丝工艺参数样本数值相同时,式(5)中的S唯一解通过ELM运算得出,从而保障预测误差以最小误差接近求解结果。当烘丝筒内烘丝工艺参数样本数量过大时,隐含层神经元个数需小于烘丝筒内烘丝工艺参数样本数值,以便通过ELM求解烘丝筒出口叶丝含水率的最优解。

1.3.2 基于DE算法的ELM优化

烘丝筒出口叶丝含水率预测属于实值预测情况。为保障叶丝含水率预测模型内预测数据与真实数据误差最小化,本文将平均绝对百分比误差(mean absolute percentage error,MAPE)和预测平均精准度(average precision,AP)作为叶丝含水率预测效果的评价指标。MAPE为预测数据向量减掉真实数据向量后的绝对值求解平均值。AP为误差绝对值在0.3%的正确比率。在实际烘丝筒出口叶丝含水率预测过程中,叶丝含水率预测误差应控制在0.5%以内。本文将0.3%的叶丝含水率预测误差作为实际烘丝筒出口叶丝含水率预测过程中需满足预测精确度的衡量标准。

MAPE和AP的运算结果如下[12]。

(8)

式中:DMAPE为MAPE运算结果;f(xe)、te分别为烘丝筒出口叶丝含水率预测数据与真实数据;n为测试数据容量,个。

(9)

式中:DAP为AP运算结果;N为烘丝筒出口叶丝含水率预测数据与真实数据误差小于0.3%的概率函数。

为进一步提升ELM的叶丝含水率预测精度,本文采用DE算法寻找ELM的单隐含层前馈神经网络的隐含层最优神经元数量,并以DMAPE最小作为适应度函数,优化ELM隐含层神经元数量,从而完成烘丝筒出口叶丝含水率的精准预测。基于DE优化的ELM过程如下。

(1)设置ELM结构参数中的ω、β和b等,以及DE内粒子变量维数I。

(2)初始化参数。设DE种群迭代次数最大值为emax,在描述DE种群大小之后,确定种群的缩放、交叉因子与邻代维度交叉概率。

(3)在迭代次数o为1(即迭代开始)时,将ELM隐含层神经元数量作为DE内原始种群粒子,通过式(8)求解种群粒子适应度值。该求解过程即为用DE算法优化ELM隐含层神经元数量的过程。通过该过程可以实现最优ELM参数获取,并提升烘丝筒出口叶丝含水率预测效果。

(4)按照设置的emax数值开始进行迭代。

①进行DE种群差分方差计算。若种群方差E大于设置阈值E0,则进入步骤②;若E小于E0,则进入步骤③。

②通过标准差分算法内突变、交叉和选择,求解DE种群粒子的子代种群并将其储存在矩阵WDE内。依据式(8)求解矩阵ΩΔE内各粒子适应度,将该粒子适应度与其相对父代种群G内相应的粒子进行比较,得出具有最佳粒子适应值的粒子(记作最优粒子Gbest)。随机选取一对粒子维数R,将R与最优粒子变异概率PA比较。若R>PA,则通过DE算法对Gbest进行寻优和更新;反之,则进入步骤(5)。

③随机配对DE种群粒子的所有维数(共0.5D对),并任意抽取1对维数。当R()

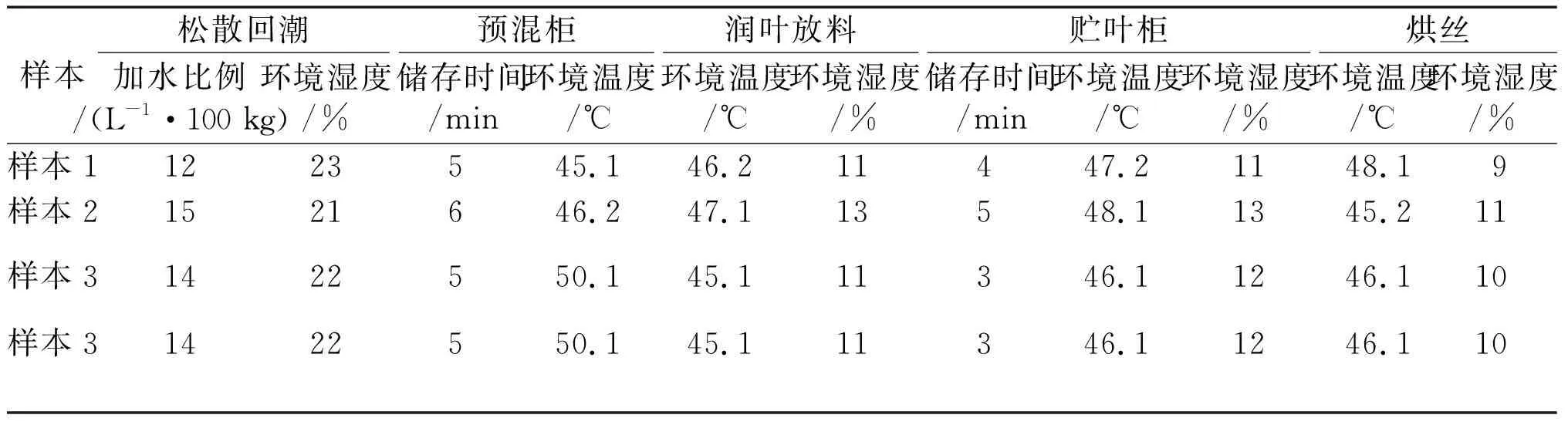

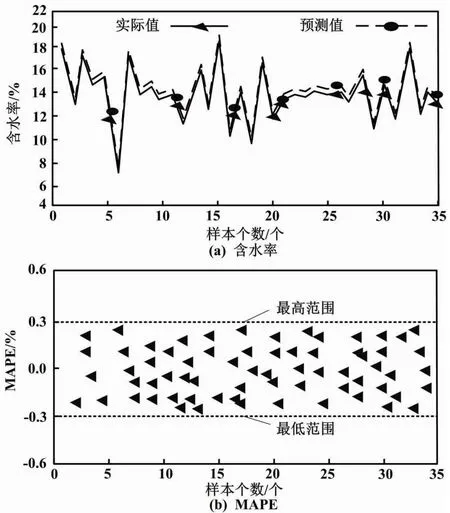

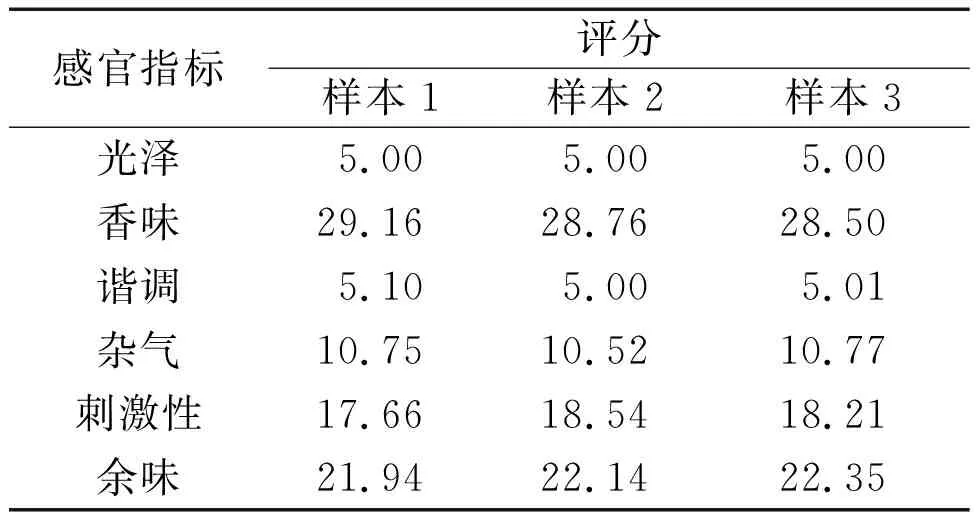

(5)若o 为验证基于ELM的烘丝筒出口叶丝含水率预测模型结果的精准性和有效性,本文以某品牌烟草为试验对象、采用SH626型号烘丝筒进行烘丝操作。试验选取该品牌烟草6个月内生产样本746批;设置采集样本时间间隔为15 min、每次采集烟草叶丝质量为1 kg;设置烘丝筒内烘丝过程的生产条件中,烘丝筒内蒸汽流量为600 kg/h、防潮负压为-1.5×10-8MPa。试验随机选取该品牌烟草叶丝样本,并依据本文方法进行烘丝筒出口叶丝含水率预测。 烘丝筒烘丝工艺参数如表2所示。 表2 烘丝筒烘丝工艺参数 表2内烘丝筒工艺参数经无量纲化处理后输入ELM内进行预测训练,可以得出样本1~样本3的烘丝筒出口叶丝含水率分别为12.3%、13.8%、11.9%。由表2可知,本文模型利用随机森林模型有效筛选出了用于烘丝筒出口叶丝含水率预测的工艺参数,并结合机器学习模型获取了各样本在烘丝筒出口的含水率预测结果。 为验证本文模型的预测精度、避免随机性及偶然性影响,本文选取某品牌烟草生产样本35个,并将0.3%的叶丝含水率预测MAPE作为试验中烘丝筒出口叶丝含水率预测过程中需满足预测精确度的衡量标准。试验将本文模型叶丝含水率预测值与实际值进行对比。 烘丝筒出口叶丝含水率预测数据如图2所示。 图2 烘丝筒出口叶丝含水率预测数据 由图2可知,本文模型叶丝含水率预测值与实际值之间的MAPE始终处于0.3%范围内。试验结果表明:本文模型的烘丝筒出口叶丝含水率预测误差满足叶丝含水率预测精确度衡量标准。本文模型具备较高的泛化能力。其精准的含水率预测有助于在烘干过程中进行工艺参数控制,提升叶丝烘干效果。 本文随机抽取3个通过本文模型进行烘丝筒出口叶丝含水率预测后的烟草叶丝样本进行感官质量评价。感官质量评价分值超过85表示烟草样本为合格品、低于85表示烟草样本不合格。 烟草叶丝样本感官质量评价结果如表3所示。由表3可知,3个烟草样本叶丝质量感官评价总分分别为89.61、89.96、89.84。通过本文模型预测后的烟草样本均满足感官质量评价标准,烟草样本均为合格品。试验结果表明:本文模型精准的烘丝筒出口叶丝含水率预测结果,可有效辅助相关烘丝操作人员及时调整烘丝过程中的各项工艺参数,提升烟草叶丝生产质量。 表3 烟草叶丝样本感官质量评价结果 本文构建机器学习的烘丝筒出口叶丝含水率预测模型,为提高烟草叶丝生产质量提供数据支撑。该模型通过选取合适的烘丝筒烘丝工艺参数,结合机器学习实现烘丝筒出口叶丝含水率预测。试验结果表明:本文模型可有效应用于叶丝含水率预测,并保障预测误差控制在标准范围内,助力提升烟草生产品质、增加工厂经济效益。该模型应用的机器学习在线上更新方面略显不足。后续研究将优化机器学习的线上更新能力,并进一步完善烘丝筒出口叶丝含水率预测模型,以提升预测精度。2 试验分析

3 结论