三模式掘进机全断面岩层段TBM模式施工技术研究

2024-05-07谢文达梁红兵陈乔松郭永顺马经哲

谢文达, 梁红兵, *, 陈乔松, 郭永顺, 马经哲

(1. 广州地铁工程咨询有限公司, 广东 广州 510010; 2. 广州地铁建设管理有限公司, 广东 广州 510330; 3.中铁隧道集团三处有限公司, 广东 广州 510530)

0 引言

随着城市的快速发展,地铁建设逐渐增加,地铁隧道向大埋深、长距离、大直径方向发展,隧道开挖遇到的地质条件越来越复杂。传统的土压或者泥水单一模式盾构难以适应复杂的地质条件,因此盾构设备向多模式方向发展[1-2]。

“多模式盾构”指可以进行平衡模式和(或)出渣模式转换的盾构[3]。目前的多模式盾构主要是各类具有2种掘进模式的双模式盾构[4]。国内外学者对双模式盾构的适应性选型进行了研究。如: 石明宾等[5]针对青岛地铁6号线的地质情况,依据现场得到的掘进参数调整刀盘结构,为该工程的双模盾构施工提供了借鉴;深圳地铁14号线工程验证了在微、中风化角岩地层中采用土压/TBM双模式盾构掘进能提高掘进效率[6];陈凡等[7]对不同类型的双模式掘进机的适应地层条件进行归纳整理,提出基于渗透系数差异程度数量级等关键地层参数分析的双模式掘进机选型方法。

然而,在隧道沿线同时存在长距离穿越硬岩、易发生“喷涌”和“滞排”的复合地层,在地面环境复杂、沉降控制要求高的条件下,双模式盾构也难以适应工程需求,需要研发“三模式盾构”[8]。目前使用三模式掘进机的案例较少,鲜少有关于多模式掘进机施工效果的论述[9],关于提高复杂地层三模式掘进机掘进效率的研究[10]更是寥寥无几。

本文依托广州市轨道交通7号线二期工程萝岗站—水西站三模式掘进机施工,介绍了三模式掘进机的设计特点和模式转换流程;从出渣方式、掘进参数控制、刀具管理和稳定器应用4个方面对三模式掘进机采用TBM模式穿越全断面硬岩地层时采取的措施进行分析及总结。

1 依托工程概况

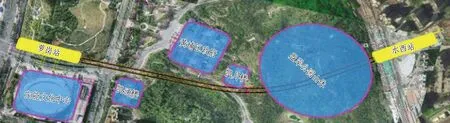

广州市轨道交通7号线二期工程萝岗站—水西站盾构区间位于广州市黄埔区,区间出萝岗站后沿香雪三路向北敷设,下穿有轨电车1号线、黄埔区政务服务中心员工食堂、粤港澳大湾区院士交流中心后到达水西站,如图1所示。隧道管片外径6.0 m,宽1.5 m,厚0.3 m。

图1 萝岗站—水西站盾构区间平面图

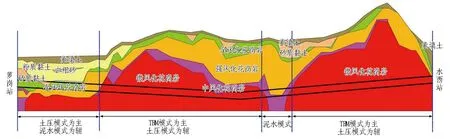

本区间隧道埋深19~73 m,地质从上往下依次为素填土、粉质黏土、中粗砂、砂质黏性土、强风化花岗岩、微风化花岗岩,如图2所示。地下水类型主要为第四系土层孔隙水、基岩裂隙水、构造裂隙水。隧道主要穿越地层为砂质黏土、全风化花岗岩、强风化花岗岩、中风化花岗岩和微风化花岗岩。其中微风化花岗岩平均饱和单轴抗压强度为90 MPa。

(a) 纵断面图

按盾构选型的原则,在下穿重要建(构)筑物、穿越砂层、高水压地段,适合使用泥水盾构;而在一般的复合地层和全断面岩层,适合使用土压盾构或TBM掘进。考虑本工程地质条件及周边环境,盾构始发后第1段为砂质黏土、粉质黏土和花岗岩复合地层,地表为有轨电车、黄埔区政府建筑,应使用土压或泥水盾构;第2、4段穿越地层为微风化花岗岩,应使用TBM掘进;第3段穿越花岗岩风化槽,地下水压力大,应使用泥水盾构施工。

为解决掘进机对本区间复杂地质和周边环境的适应性问题,使1台设备同时满足硬岩地层、复合地层掘进要求及较好地控制地层沉降,并尽量节省模式转换时间,建设单位联合设备厂家、监理、施工单位研发了三模式掘进机[11]并应用于此区间的隧道建设。本工程施工中,在隧道穿越砂质黏土、全风化花岗岩等细颗粒地层时采用土压模式,以避免泥水模式易出现的结泥饼、泥水处理困难等问题;在穿越山体下的微风化花岗岩地层采用TBM模式,提高掘进效率,即本文后续主要分析的施工段;在穿越砂层和下穿重要建(构)筑物时采用泥水模式,减少地层沉降。

2 三模式掘进机简介

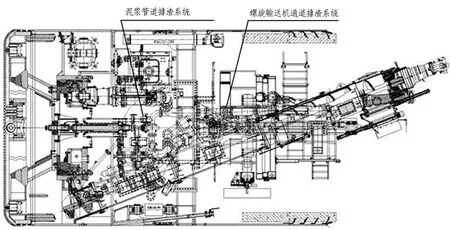

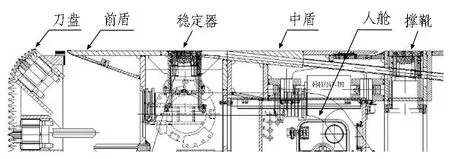

本区间采用1台新设计、新制造的三模式掘进机施工。掘进机开挖直径为6.28 m,具有土压、泥水、TBM 3种工作模式和3种出渣方式,如图3所示。其中,土压模式采用螺旋输送机出渣;泥水模式采用泥浆管路出渣;TBM模式通过泥浆管或泥浆管与螺旋输送机协同出渣。3种掘进模式可在施工过程中一键切换。

(a) 盾体结构

2.1 设计特点

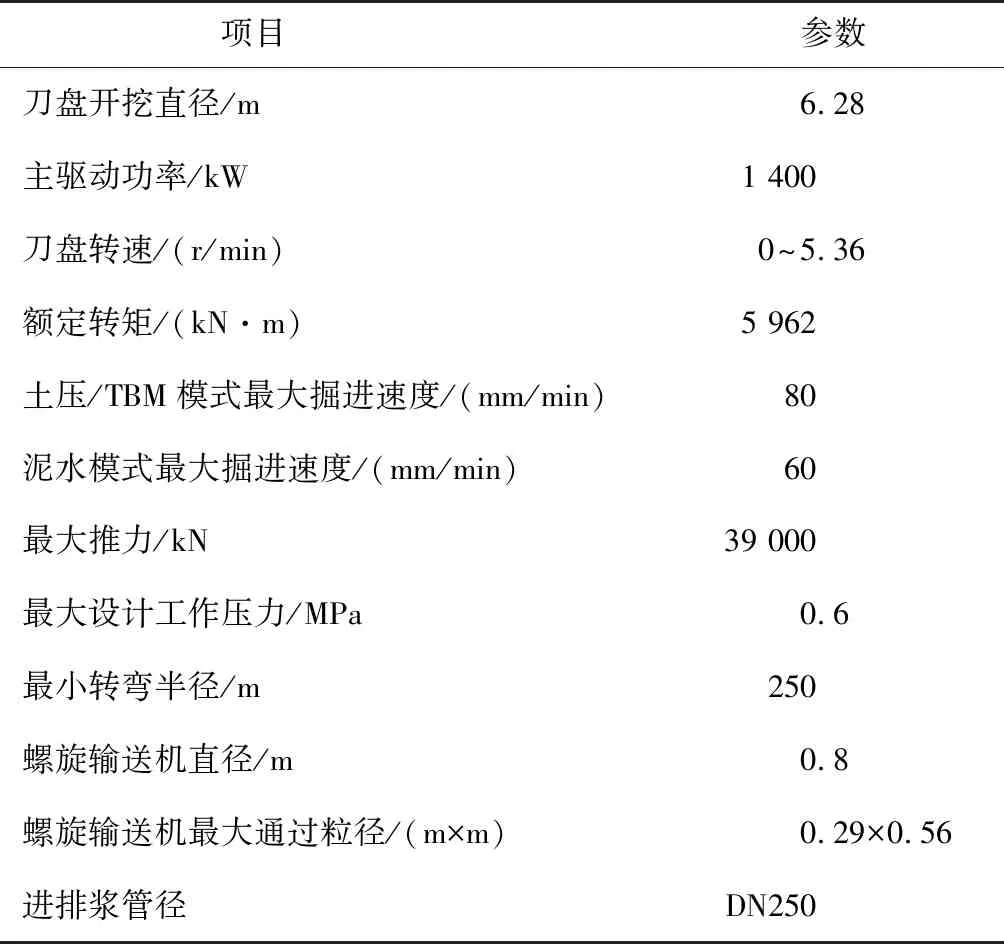

三模式掘进机采用复合式刀盘,刀盘的刚度和强度设计安全余量较大,总重约760 kN(一般6 m直径单模式掘进机复合式刀盘总重约650 kN),可满足TBM模式掘进要求;滚刀采用背装式,便于拆装;主驱动总功率为1 500 kW,刀盘转速为0~5.57 r/min,可满足TBM模式高转速破岩要求;在前盾设置有稳定器,以增大TBM模式下与围岩的摩擦力,同时降低震动;在中盾设置有撑靴,可在换刀时顶紧围岩,通过铰接油缸拉回前盾,便于换刀;后配套同时集成有泥浆循环系统和皮带机,可满足3种掘进模式出渣需求。三模式掘进机主要参数如表1所示。

表1 三模式掘进机主要参数

与单一模式TBM不同,由于三模式掘进机通过螺旋输送机和泥浆循环出渣,其刀盘结构更接近传统土压/泥水盾构,无溜渣槽、集渣环,并在刀盘中心安装中心回转体以布置膨润土、泡沫管路;刀盘可双向旋转,因此在正反旋转方向均布置有刮刀。

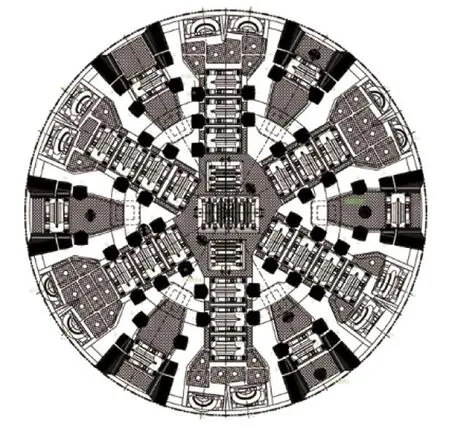

三模式掘进机刀具配置为: 45.72 cm(18英寸)中心双联滚刀4把,45.72 cm(18英寸)单刃滚刀38把,边刮刀12把,刮刀47把,如图4所示。

(a) 设计图

刀盘采用六主梁六副梁重型刀盘结构形式,开口率30%,通过增加梁以及大圆环的高度提升刀盘的整体结构强度和稳定性,中心区域采用中心板整体锻件焊接,改善中心区域结构稳定性,减小刀盘中心区域变形概率,刀盘抗偏载能力强。刀盘背面有主动搅拌棒、渣土改良喷口(泡沫、膨润土)、中心L型喷口,改善渣土的流动性、和易性,有效降低泥饼固结的概率。其中刀盘背面的主动搅拌棒安装在刀盘边缘,可搅动开挖舱底部渣土,有助于减少积渣,确保出渣顺畅,如图5所示。

2.2 模式转换

三模式掘进机的泥水/土压模式转换与常规的泥水/土压双模盾构基本相同,主要区别在于TBM模式的转换。

2.2.1 泥水模式转换TBM模式

转换步骤: 1)到达模式切换点时停止掘进,泥浆循环切换至机内旁通; 2)开启开挖舱排浆阀,降低开挖舱液位至1/3满舱位置,同时气垫舱内的泥浆在气压作用下经连通管进入开挖舱,排空后气垫舱、开挖舱内控制为常压; 3)开启开挖舱下部进浆阀,控制开挖舱泥浆液位在满舱的1/3; 4)启动刀盘,开始TBM模式掘进。

2.2.2 土压模式转换TBM模式

转换步骤: 1)到达模式切换点时停止掘进,通过螺旋输送机出渣降低开挖舱渣土位置; 2)舱内渣土约为满舱的1/4时停止螺旋输送机出渣,启动泥浆循环向开挖舱注入泥浆,同时缓慢旋转刀盘搅拌; 3)开启开挖舱排浆管,控制开挖舱泥浆液位在满舱1/3位置,开始TBM模式掘进。

在TBM模式下,开挖舱可处于常压状态,此时可通过螺旋输送机和泥浆循环同时出渣。

3 三模式掘进机TBM模式掘进技术研究

三模式掘进机与一般单模式盾构的主要区别在于TBM模式施工。本工程中,三模式掘进机在穿越2段微风化花岗岩时使用了TBM模式掘进;单一模式土压平衡或泥水盾构在全断面岩层中掘进,常遇到岩石强度高、掘进效率低、盾体震动大、刀具磨损快等问题[12],本节从出渣方式、掘进参数控制、刀具管理、稳定器应用的角度,介绍三模式掘进机在全断面岩层中使用TBM模式的施工技术。

3.1 出渣方式

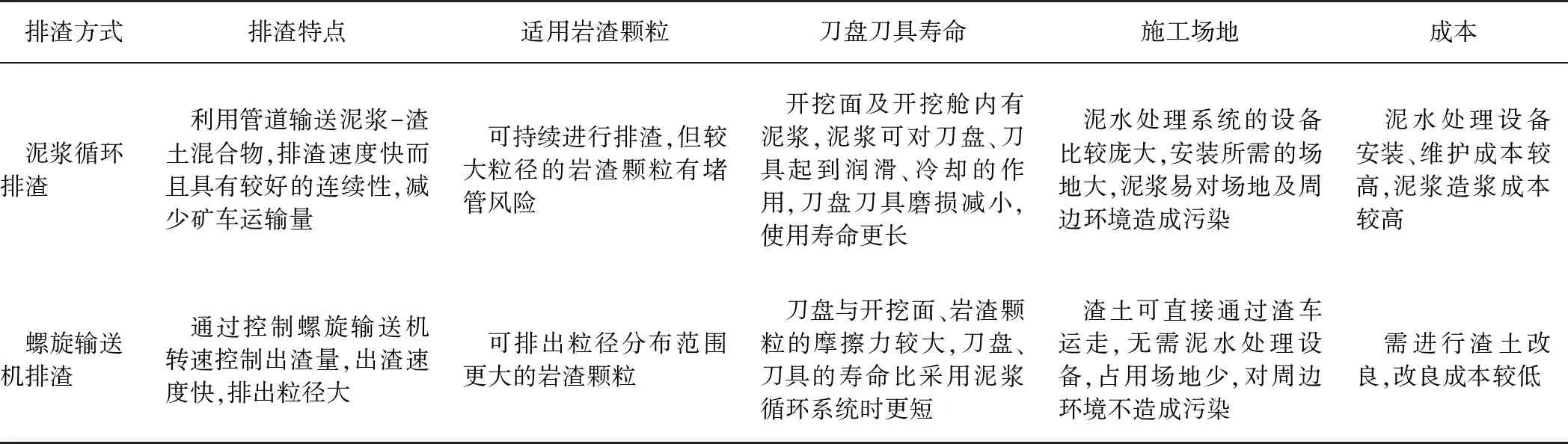

本区间使用的三模式掘进机同时配备了螺旋输送机、皮带出渣系统及泥浆循环系统。在硬岩地层条件下,使用TBM模式掘进,掘进机开挖下的岩渣可以使用泥浆循环系统输送,也可使用螺旋输送机进行排渣。泥浆循环系统排渣和螺旋输送机排渣的特点对比分析如表2所示。

表2 2种排渣方式特点对比

为研究出渣方式对施工的影响,本区间在硬岩段施工中,使用TBM模式进行了泥浆循环排渣和螺旋输送机双通道出渣试验,验证是否可达到小粒径岩渣通过泥浆循环排出、大粒径岩渣通过螺旋输送机排出的设计。试验对比了在不同刀盘转速下,半舱泥浆液位与1/3舱泥浆液位时双通道出渣的推进速度、总推力、刀盘转矩等参数,结果如表3所示。

表3 掘进参数对比

试验时先进行单一泥浆循环出渣试验,发现由于泥浆循环不足、开挖舱排浆管与排浆泵存在高差等原因,出渣效果差,易堵管;采用双通道出渣后,基本不出现堵管问题,说明双通道出渣可有效排出大粒径岩块,解决堵管问题。通过TBM模式双通道出渣掘进参数及现场情况可以得到以下结论:

1)双通道出渣可有效提高出渣效率,解决泥浆循环出渣堵管问题,出渣效率能够完全满足掘进出渣需求,开挖舱底部不出现积渣。

2)由于掘进段为硬岩地层,稳定性好,不易超挖,可认为每掘进1环的出渣总量相同。通过定性分析表3中的出渣量比例(螺旋输送机∶管道),可得双通道出渣方式在本工程工况半舱泥浆液位下泥浆管道携渣能力优于1/3舱泥浆液位。

3)其他主要参数不变的情况下,刀盘转速越快,刀盘切削下来的岩块尺寸越大,采用双通道出渣时泥水管道携渣能力逐渐减弱,增加循环泥浆相对体积质量以及黏度后有较小改善,但不明显。

4)采用泥浆循环出渣能有效减小工作区域灰尘;在地层裂隙发育、地下水丰富的工况下可以避免皮带漏渣,节约隧道内清理时间,提高盾构整体掘进工作环境及效率。

3.2 掘进参数控制

1)刀盘转速。刀盘转速的高低决定盾构掘进效率,但转速的选择由盾构性能、掌子面均质及平整度光滑、刀具磨损规律等共同决定。三模式掘进机刀盘转速最高可达5.36 r/min,在施工中发现,尽管有稳定器及撑靴支撑围岩,当刀盘转速达到3.5 r/min以上时,掘进机震动仍明显增大,因此将刀盘转速限制在3.5 r/min以下。

2)刀盘转矩。由刀具启动转矩、舱内渣位、转矩波动(地层、舱内异物)共同决定。本区间全断面硬岩段开挖面较平整,刀盘转速3.0 r/min、刀盘转矩1 300 kN·m(空舱状态)、转矩波动≤300 kN·m。

3)推力和掘进速度。硬岩段推力和掘进速度主要根据刀盘转矩来进行调整,掘进过程中主要控制推力和掘进速度的变化量,如在1环掘进过程中地层和转矩控制不变的情况下,推力和速度发生了较快的变化,就要引起重视,根据实际情况及时开舱检查[13]。

①地层及其他参数不变的情况下,速度降低量超过原速度的50%时停机检查刀具。

②地层及其他参数不变的情况下,推力持续增加超过2 000 kN时停机检查刀具。

③地层变化时降低掘进速度,特别是即将进入地层交界处时,及时降速,谨慎推进。

4)舱内渣位及开挖舱压力。根据硬岩段裂隙水含量决定是否带压掘进。地层基本无水或者水量极小时可采用常压空舱掘进,二次注浆需及时跟进;当地层裂隙水较大时需带压掘进,舱内渣位需覆盖螺旋输送机,保持1/3舱,保证螺旋输送机不漏气,开挖舱压力不小于地层水压,可开启保压系统,进行气压辅助掘进。

5)其他参数控制

①盾构姿态控制。盾构垂直姿态尽量控制在0~-50 mm,抵消管片上浮量。

②纠偏量控制。每环纠偏量控制在5 mm以内,严禁蛇形纠偏,蛇形纠偏在硬岩地层容易造成卡壳。纠偏原则为: 勤监测、勤纠偏、缓纠偏。

③铰接伸出量控制。硬岩段地层换刀较为频繁,刀具因磨损会导致开挖面在该刀的轨迹上形成1圈凸台,刀盘偏磨时凸台则更高,凸台导致新刀装不上,人工凿除凸台极其困难。在掘进过程中将铰接伸长量控制在80 mm以上,刀具磨损形成凸台时可通过回收铰接退刀盘,减少人工凿除凸台工作量。

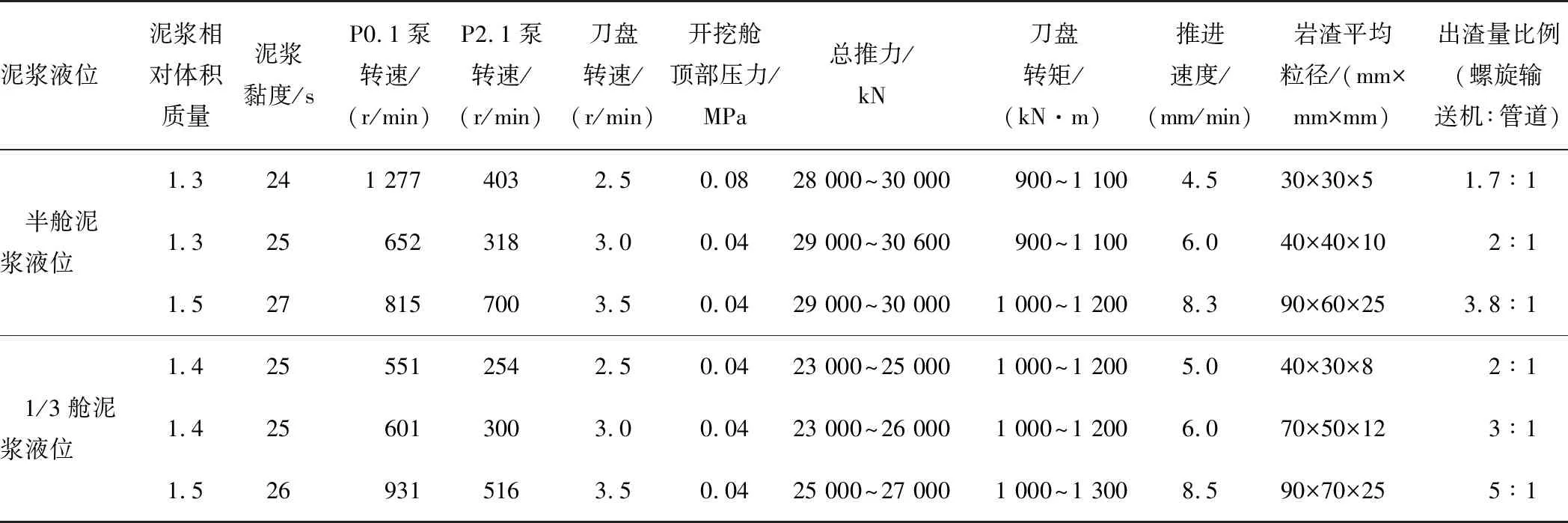

本区间掘进机穿越全断面硬岩段掘进参数控制如表4所示。

表4 全断面硬岩段掘进参数

3.3 刀具管理

3.3.1 滚刀安装方式优化

全断面硬岩段边缘滚刀磨损量控制不精准或者不合理,极易造成盾构开挖直径缩小[14],导致盾构出现“卡壳”。本区间施工过程中,原边缘滚刀磨损量控制在10 mm,施工方通过对保径刀L型块增高后增大了开挖直径,可以将边缘滚刀磨损量控制在20 mm,降低了边缘滚刀更换频率[13]。

3.3.2 滚刀种类优化

本区间隧道穿越2段全断面硬岩,均为微风化花岗岩,分别位于第146~370环、479~710环。穿越第1段硬岩时采用光面滚刀,穿越第2段硬岩时采用光面滚刀和镶齿刀,并对2种滚刀的使用效果进行了对比。

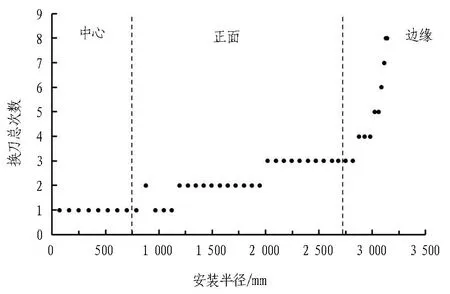

统计掘进机穿越第1段硬岩地层的换刀情况,如图6所示。从换刀次数看,穿越过程中共换刀131把,其中,中心刀更换8把,正面滚刀更换58把,边缘滚刀更换65把,滚刀安装半径越大更换次数越多。

图6 光面滚刀换刀次数与安装半径的关系

穿越第2段硬岩时,施工方在546~688环掘进过程中将正面滚刀由光面刀更换为镶齿刀,镶齿刀更换情况如图7所示。可见,正面滚刀更换为镶齿刀后,仍符合安装半径越大换刀次数越多的规律。但镶齿刀换刀次数相对光面刀大大减少,在546~688环掘进过程中仅更换23次。

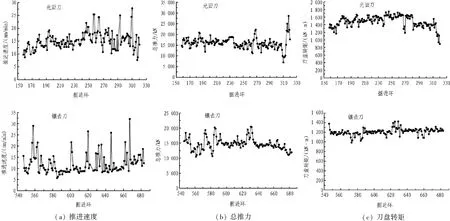

对比第1段硬岩使用光面滚刀与第2段硬岩使用镶齿滚刀的掘进参数,如图8所示。2段硬岩掘进过程中刀盘转速均控制在3.0 r/min,平均贯入度基本相同,光面刀为4.6 mm/r,镶齿刀为4.3 mm/r。1)从推进速度看,使用光面刀平均为15.3 mm/min,使用镶齿刀平均为11.9 mm/min; 2)从总推力看,使用光面刀平均为16 037.2 kN,使用镶齿刀平均为14 696.5 kN; 3)从刀盘转矩看,使用光面刀平均为1 484.2 kN·m,使用镶齿刀平均为1 212.1 kN·m。由图8可见,在基本相同的贯入度下,使用镶齿刀的总推力及刀盘转矩更小,而使用光面刀期间由于刀盘转速较大,因此推进速度较大。总体来看,使用镶齿刀的刀具消耗少,可节约进舱换刀时间,同时总推力和刀盘转矩也较小,本区间施工采用镶齿刀更具有优势。

图8 光面刀和镶齿刀掘进参数对比

3.3.3 换刀措施及标准

1)换刀措施

为保证施工过程中刀具更换作业安全、高效,制定以下措施。

①正常磨损(无偏磨、无解体、无变形)的单刃刀,每把刀40 min以内完成拆除和安装。

②刀具安装时,要求安装工人对螺栓法兰、卡槽等敏感位置清理干净后再进行安装,同时每次更换刀具后应将开挖舱内异物清理干净。

③刀具更换完成后复推200~500 mm进舱二次复紧刀具螺栓。

2)刀具维修管理

硬岩段掘进刀具磨损快,换刀多,旧刀要进行更换新刀圈,刀具维修质量至关重要[15]。

①建立刀具台账,对每把刀进行编号登记,确保随时可以查询到每把刀的使用情况、维修情况。

②每把维修过的刀在再次使用前,对密封进行打压试验,确保密封完好,不漏油。

③刀具维修使用2次后,更换密封,刀具维修使用5次后报废。

3)刀具更换标准

①边缘滚刀(43#、44#、45-1#、45-2#)磨损控制标准为10 mm(优化安装方式后控制到20 mm)。

②正面、中心滚刀磨损控制标准为20 mm。

③相邻刀高度差尽量控制在10 mm以内。

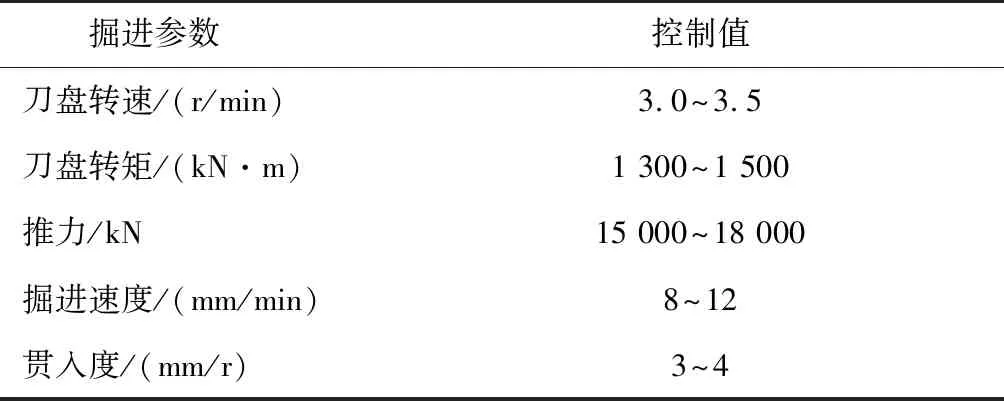

3.4 稳定器的应用

三模式掘进机在全断面硬岩地层中施工,由于地层稳定性好,对盾壳的摩阻力低。为防止施工过程中盾体滚动,掘进机设计了可伸缩稳定器和撑靴,用于顶紧围岩,增大盾壳与地层之间的摩擦力,降低掘进时盾体震动,如图9所示。在换刀期间可通过撑靴顶紧围岩并收回主动铰接,实现后退刀盘的目的。掘进机共设置前盾4个稳定器和中盾2个撑靴,每个可提供最大684 kN的顶力。

图9 三模式掘进机稳定器及撑靴

4 结论与讨论

本区间采用的三模式掘进机已在2022年9月完成左右线掘进,隧道顺利贯通。总结三模式掘进机在全断面硬岩段的施工措施,可得到以下结论。

1)在地层复杂多变,同时包含全断面岩层、上软下硬地层且地表情况复杂,地层变形控制要求高的隧道施工,使用三模式掘进机可有效保证施工安全、顺利进行。

2)三模式掘进机TBM模式采用泥浆循环和螺旋输送机双通道出渣,可显著降低泥浆管堵塞的概率,提高出渣效率;同时解决了泥浆循环出渣易在开挖舱底部积渣问题。

3)本区间使用镶刀时刀具消耗减少,可节约进舱换刀时间,同时掘进参数改善,总推力和刀盘转矩较小,因此施工中采用镶齿刀更具有优势。

4)三模式掘进机在前盾、中盾安装稳定器和撑靴,可保证全断面硬岩地层中掘进盾体不发生滚动,同时增强盾体稳定,从而保证施工的连续性和稳定性。当刀盘转速达到3.5 r/min以上时,盾体震动明显增大,可见稳定器及撑靴设计仍需优化。