基于总安全系数法的喷射混凝土支护承载能力的试验研究

2024-05-07肖明清谢壁婷

肖明清, 徐 晨, 崔 岚, 盛 谦, 陈 健, 谢壁婷, 吴 鹏

(1. 中铁第四勘察设计院集团有限公司, 湖北 武汉 430063; 2. 水下隧道技术国家地方联合工程研究中心, 湖北 武汉 430063; 3. 中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室, 湖北 武汉 430071; 4. 中国科学院大学, 北京 100049)

0 引言

我国山岭隧道以钻爆法施工为主,结构形式一般采用喷锚支护复合式衬砌。其中,喷射混凝土作为初期支护最常用的支护方式之一,在控制围岩变形、防止塌方破坏方面起到了重要作用[1]。

目前,学者们对隧道喷层的支护机制进行了大量的研究。根据经验方法,李术才等[2]、马栋等[3]依据多个实际隧道的施工实践经验,归纳总结施工期存在的各种不利地质条件,分析了支护结构体系包含喷层在内的力学行为特征。1)试验方面: Fang等[4]、李荣锦等[5]开展了室内模型试验,针对马蹄形隧道施加初期喷-锚支护结构,对喷层、锚杆的承载能力与变形性能进行了探讨;王亚威等[6]针对马蹄形断面隧道初期支护,将喷层与钢拱架作为复合结构,开展了足尺结构试验,分析了钢拱架与喷层的承载能力与变形性能;宋远等[7]为解决软弱围岩隧道在施工过程中容易出现支护不及时等问题,设计了空间网架支护结构,进行了该结构的足尺试验,并对网架与喷层支护进行了阐述;来弘鹏等[8]基于隧道现场测试研究了围岩压力、格栅钢架钢筋应力、喷层和二次衬砌接触压力等变化规律及分布特性。上述试验存在的不足主要有: ①对喷层的单独承载能力研究不够深入,喷层多数与锚杆、二次衬砌组合出现,且少有涉及喷层的破坏状态; ②视喷射混凝土为独立承载结构,忽略了喷层与围岩的相互作用关系。2)数值计算方面: 崔岚等[9-10]、杨林霖等[11]分别依托中条山隧道、华丽高速隧道,采用有限差分软件探究了喷层接触压力与变形在开挖过程中的变化规律,并与现场监测数据进行了对比分析,为喷层支护设计参数的合理选择提供参考;谢金池等[12]利用有限差分软件揭示了不同隧道模式以及洞型对支护和喷层结构应力特性的影响机制;Chang等[13]采用有限差分方法模拟隧道约束收敛法中喷层对围岩的约束能力,阐述了喷层在隧道纵向方向的受力与变形分布规律。3)理论方面: Sun等[14]在考虑超前支护的前提下,提出了支护和围岩作用全过程的分析方法,通过平面应变分析得到隧道位移和初期支护沿隧道轴线的反作用压力;Cui等[15-16]、Shen等[17]提出隧道二阶段分析方法,给出针对应变软化围岩与支护作用的理论计算程序,可直接计算得到不同支护时机与刚度下喷层的支护效果与受力特征。

尽管上述学者针对隧道的喷层支护结构进行了大量的研究,仍存在下述不足: 1)喷层支护结构设计方面还没有形成完备的理论与方法,仍然停留在“以工程类比为主、计算为辅”的阶段,支护参数没有明确的安全系数值,设计中随意性很大,缺乏科学性; 2)尚无与实际较符合的单独的喷层计算理论模型,难以进行“喷层结构”的量化设计。

近年来,肖明清等[18-23]、徐晨等[24]在系统总结国内外隧道设计理论与方法的基础上,对我国隧道支护结构设计方法中存在的主要问题进行系统剖析,将现代数值分析方法与传统荷载结构模型分析方法的优点相结合,形成了隧道支护结构设计总安全系数法,其中给出了明确的喷层等支护结构的计算模型。目前,总安全系数法重点进行了相关设计理论研究,尚缺少模型试验的验证,有待进一步研究深化。

本文设计大型隧道结构模型试验系统,制备围岩和喷层材料,开展不同厚度喷层的隧道模型加载试验。通过喷层破坏全过程分析,并结合围岩和喷层的受力监测数据,量化分析喷层设计承载能力。根据喷层荷载结构模型,得到基于总安全系数法理论的喷层设计承载力。通过对比分析模型试验与总安全系数法理论条件下2种厚度喷层的设计承载能力,验证喷层结构设计方法的合理性。

1 隧道支护结构设计总安全系数法

总安全系数法的核心内容包括: 1)提出采用围岩压力设计值来解决实际施工中围岩压力不确定问题的思路,并提出了围岩压力设计值的计算方法[18,24]。2)建立喷层、锚岩承载拱和二次衬砌的计算模型用于安全系数的计算[21]。3)提出复合式衬砌的总安全系数计算方法,并采用喷层-二次衬砌复合结构承载力计算模型对总安全系数计算方法的合理性进行分析[22]。4)提出支护结构总安全系数的取值建议[23]。

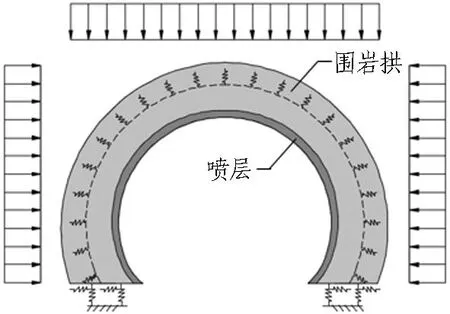

隧道喷层结构采用荷载结构模型进行内力计算,如图1所示,在得到围岩压力设计值q后,根据q和设定的侧压力系数计算得到水平荷载e。喷层采用梁单元模拟,结构与地层相互作用通过设置无拉径向弹簧和切向弹簧模拟,弹簧刚度根据围岩条件选取。求得喷层的内力后,结构安全系数K按TB 10003—2016《铁路隧道设计规范》采用破损阶段法进行计算,计算如式(1)[25]所示。

KN≤φαRabh。

(1)

式中:K为安全系数;N为轴向力;φ为构件的纵向弯曲系数,对于隧道喷层取1.0;α为轴向力的偏心影响系数;Ra为混凝土或砌体的抗压极限强度;b为截面的宽度;h为截面的厚度。

当喷层结构控制截面达到破损状态时(安全系数等于1.0),假设其可以维持破损阶段的承载力,并将破损区域的内力作为边界条件施加在破损位置,再继续增大荷载,直至出现第2个控制截面破坏时作为结构的极限承载力,其计算模型如图2所示。

(a) 大偏心受压破坏 (b) 小偏心受压破坏

2 模型试验方法

2.1 模型试验系统设计

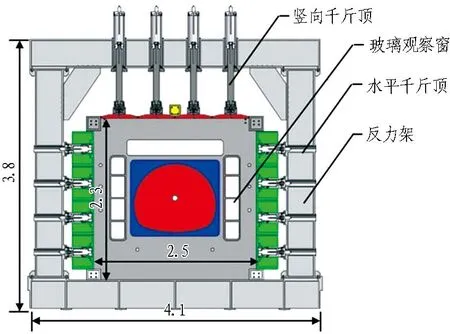

为了验证总安全系数法理论,设计了大型隧道支护结构承载能力模型试验系统。试验系统主要由反力架、模型箱和液压千斤顶组成,正面设有玻璃观察窗,如图3所示。模型台架总体尺寸为4.10 m×0.99 m×3.80 m(长×宽×高),内含尺寸为2.5 m×0.45 m×2.3 m(长×宽×高)的模型箱。液压千斤顶设2套液压油源,可实现左右与上部千斤顶独立伺服加载,最大荷载为1 MPa。

图3 模型试验系统示意图(单位: m)

本试验以速度为350 km/h的高铁双线隧道结构断面为模拟对象,断面外轮廓高度为12.1 m,跨度为14.6 m。区别于一般岩土试验,本试验为结构试验,通过加载试验手段,获取支护结构在破损阶段的承载能力和力学行为,并验证其设计方法。在试验设计时,几何相似比取12.5,即试验中隧道外轮廓断面宽1.17 m,高0.97 m,围岩、支护结构等基本物理力学参数按照相似第二准则进行确定。但本试验的显著特征为结构试验,因此在试验与理论计算结果对比分析时,均以模型试验的具体工况作为研究对象,不按照相似准则进行换算分析。

2.2 模型试验材料与力学参数

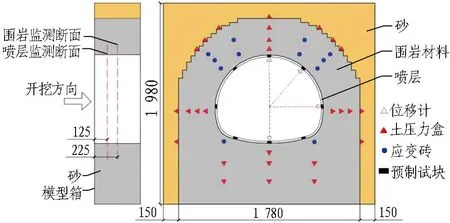

试验时模型箱内部结构如图4所示。为便于量化喷层与二次衬砌对围岩的主动支护作用(提供σ3),试验中将围岩直接填筑形成拱结构,厚度为36 cm,拱结构外围用传力的细砂填筑,将千斤顶的荷载传递到拱结构上。

图4 模型箱内部结构(单位: mm)

2.2.1 围岩材料

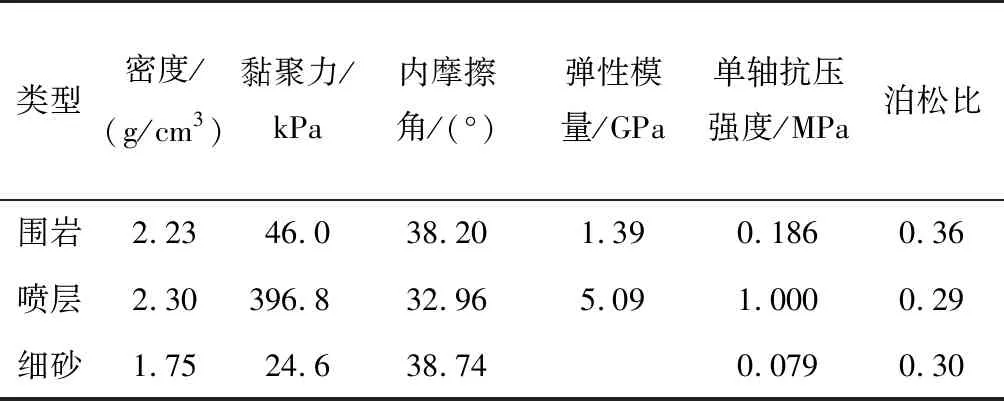

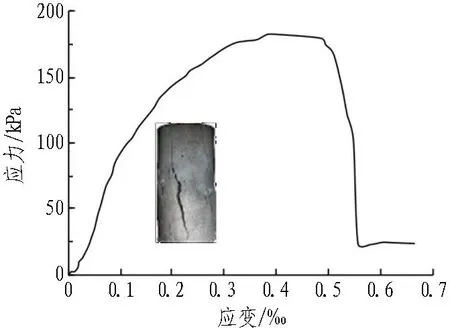

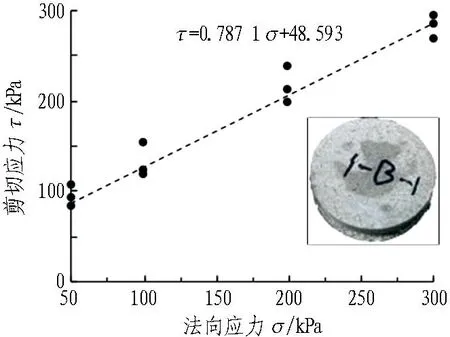

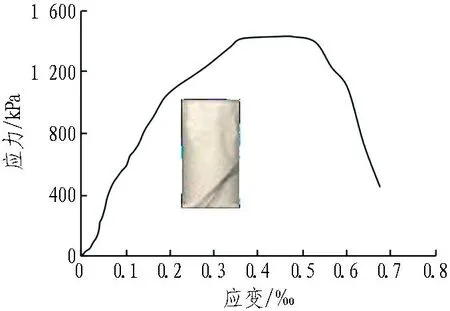

围岩的模拟材料主要采用重晶石、河砂以及粉煤灰作为骨料,并添加松香酒精溶液和机油提高材料的黏结性能。质量配比为重晶石∶河砂∶粉煤灰∶机油∶松香酒精=12.6∶6.3∶4.75∶1.5∶1。针对围岩材料制备直径为50 mm、高为100 mm的标准圆柱体试样和直径为61.8 mm、高为20 mm的恒重环刀样,分别开展单轴抗压强度试验与直剪试验,从而得到围岩材料的物理力学参数。围岩材料应力-应变曲线如图5所示。围岩材料τ-σ拟合直线如图6所示。模型试验材料物理力学参数如表1所示。

表1 模型试验材料物理力学参数

图5 围岩材料应力-应变曲线

图6 围岩材料τ-σ拟合直线

2.2.2 喷层材料

喷层的模拟材料主要采用速凝石膏,混有重晶石与河砂,并掺入少量减水剂与甲基纤维素以增加材料的保水性和黏稠性。材料质量配比为重晶石∶河砂∶石膏∶水∶减水剂∶甲基纤维素=146∶36.5∶200∶81∶2∶1。

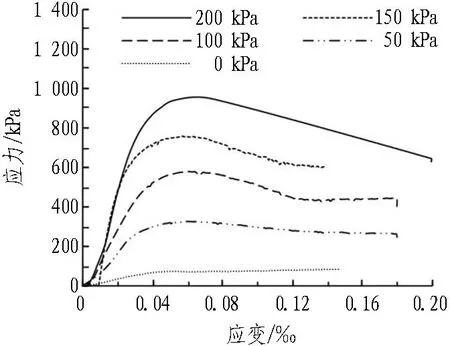

采用直径为50 mm、高为100 mm的圆柱体试块进行单轴试验和三轴试验,应力-应变曲线与最大主应力σ1-最小主应力σ3拟合直线如图7和图8所示,获取的喷层模拟材料的各项力学参数见表1。

图7 喷层材料的单轴加载试验曲线

图8 喷层材料σ1-σ3拟合直线

2.2.3 钢丝网

喷层中挂有钢丝网,钢丝网采用304不锈钢,网丝直径为1 mm,网格间距为20 mm。

2.2.4 细砂

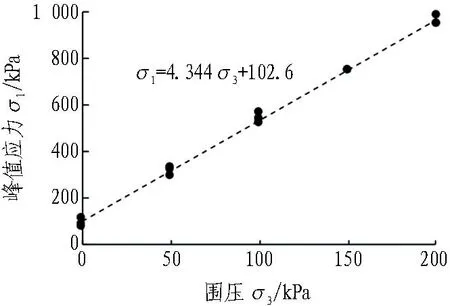

圆粒细砂作为传力介质,为测定其具体物理力学参数,制备直径为38 mm、高为76 mm的圆柱体试样进行三轴试验,应力-应变曲线与σ1-σ3拟合直线如图9和图10所示,得到的具体物理力学参数见表1。

图9 不同围压下传力细砂的应力-应变曲线

图10 细砂σ1-σ3拟合直线

2.3 应变与位移监测系统

为能有效揭示围岩及喷层的破坏规律,设计试验监测系统,包括围岩内部应力应变、喷层应力应变以及隧道位移。采用静态信号测试分析仪进行连续采样。

2.3.1 围岩内部应力应变监测

采用应变砖和土压力盒进行围岩内部应力应变监测。其中,应变砖采用围岩材料制作,其上贴有应变花。沿隧道轴向0.225 m布设1个监测断面,总计有27个土压力盒、12个应变砖。监测布置如图11所示。

图11 监测布置图(单位: mm)

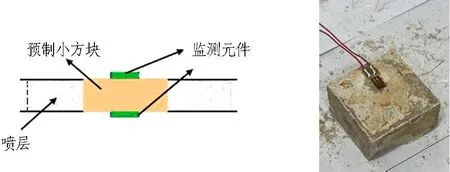

2.3.2 喷层内外应变监测

在隧道轴向0.125 m处布设1个断面监测喷层内应变,如图11所示。具体方法为: 采用喷层材料预制与喷层等厚的试块,其内外两侧粘贴应变片(见图12),预制试块在喷层施作前固定于洞周,共设8个点位,然后采用喷层材料覆盖。

(a) 示意图 (b) 实物图

2.3.3 隧道位移监测

采用4个位移传感器进行隧道位移监测,量程为0~30 mm,以向洞内收敛变形为正值,向洞外变形为负值,主要布置在拱顶、边墙、隧底以及45°拱肩方向(见图11)。

2.4 模型制作与试验方案设定

2.4.1 围岩填筑

制作模型时,分层填筑夯实,每层高度约为5 cm。为减小围岩材料、细砂与箱体之间的摩擦力,在箱体内壁涂抹黄油。为便于夯实,以阶梯型近似模拟拱形,当填筑至拱墙略高处时,分13级台阶填筑,踢面高为4 cm,踏面宽4~8 cm。

2.4.2 隧道成型

本试验为非开挖试验,不考虑施工方法的影响,在围岩填筑之前预先放置与隧道大小一致的柱形高强泡沫模具,围岩填筑完成后,放置12 h,待围岩略干,用热风枪将泡沫模具融化,隧道成型,毛洞制作完成。

2.4.3 喷层制作

隧道成型后开始制作喷层结构。由于围岩材料中含有粉煤灰,在其表面直接涂抹喷层材料比较困难。先用注射器沿隧道环向喷1圈稀石膏液,使隧道表面尽量光滑,防止脱模后材料掉落;然后沿隧道环向支撑铁皮作为模板,并与围岩之间留有2 cm空间用于填充喷层材料,逐层填充材料后,待流动性基本丧失,但材料尚未完全固化,拆除铁皮模板,掏出孔洞埋置监测元件,等待彻底固化,喷层成型。

2.4.4 二次衬砌制作

首先,在塑料薄膜上涂抹黄油,使塑料薄膜粘附于围岩表面,模拟防水层;然后,沿隧道环向支撑铁皮作为模板,并与围岩之间留有4 cm空间用于填充二次衬砌材料,待材料固化后,拆除铁皮模板,二次衬砌成型,厚度为4 cm。

2.4.5 方案设定

考虑3种试验工况,即毛洞工况、2 cm喷层工况和4 cm喷层工况,分别设置为工况1、工况2、工况3。为研究喷层与围岩界面粘结效应对承载力的影响,另外设计了工况4,即二次衬砌工况,该工况的衬砌厚度为4 cm,材料与喷层相同,但在二次衬砌与围岩之间设置了塑料隔离层。

2.4.6 试验加载

结合实际工程情况与TB 10003—2016《铁路隧道设计规范》,考虑侧向荷载与竖向荷载的比例为0.44。为准确获取支护结构的承载能力,采用逐级加载的方式,竖向荷载从50 kPa开始施加,每级增加20 kPa;横向荷载从22 kPa开始施加,每级增加约8 kPa,每级荷载维持20 min,直至隧道完全垮塌。

3 模型试验结果分析

3.1 承载能力定义及其对应的结构状态

为便于分析,本文对毛洞、喷层和二次衬砌各结构的承载能力及其对应的结构状态进行了定义。

将毛洞仅出现局部坍塌的前1级荷载,定义为毛洞设计荷载;将毛洞发生整体垮塌的前1级荷载,定义为毛洞极限荷载。

将喷层或二次衬砌出现第1条裂缝时的前1级荷载,定义为结构设计荷载;将整体结构发生整体垮塌的前1级荷载,定义为结构极限荷载。

将结构与毛洞的设计荷载之差作为“结构设计承载力”,与最不利截面安全系数K=1相对应;将结构与毛洞的极限荷载之差作为“结构极限承载力”。

3.2 破坏状态与破坏荷载

4种工况的破坏特征演变如下所述。

工况1: 毛洞试验工况下,当竖向荷载达到90 kPa时,右拱肩位置处围岩发生压剪破坏,局部小范围掉块,形成楔形破坏区;当竖向荷载达到150 kPa时,拱顶一定深度围岩出现突然坍塌并与左右拱肩的坍塌区贯通(见图13),其前1级荷载(130 kPa)即为毛洞设计荷载;当继续加载至170 kPa时,毛洞整体垮塌,其前1级荷载(150 kPa)即为毛洞极限荷载。

(a) 现场试验图 (b) 破坏示意图

工况2: 2 cm喷层工况下,当竖向荷载达到250 kPa时,左拱肩喷层处出现较明显剥落,钢丝网扭曲状(见图14(a)),判定为达到设计荷载状态,取230 kPa为结构设计荷载;继续加载至350 kPa时,发生整体垮塌,取其前1级荷载(330 kPa)作为结构极限荷载。

(a) 2 cm喷层250 kPa (b) 4 cm喷层290 kPa

工况3: 4 cm喷层工况下,破坏过程与工况2基本相同。当竖向荷载达到290 kPa时,左拱肩喷层处出现较明显剥落(见图14(b)),判定为达到设计荷载状态,取270 kPa为结构设计荷载;继续加载至530 kPa时,发生整体垮塌,取其前1级荷载(510 kPa)作为结构极限荷载。

工况4: 二次衬砌工况下,当竖向荷载达到270 kPa时,二次衬砌出现破裂,有明显裂缝(见图15),取250 kPa为结构设计荷载。当竖向荷载为430 kPa时,整体坍塌。因此结构极限荷载为410 kPa。

图15 二次衬砌破坏现象(270 kPa)

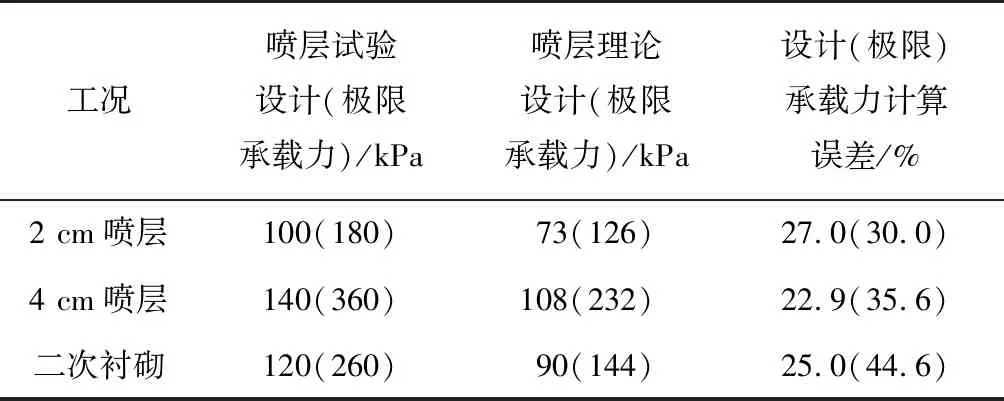

上述试验结果及结构设计承载力如表2所示。

表2 喷层试验承载力

3.3 喷层变形与受力特征

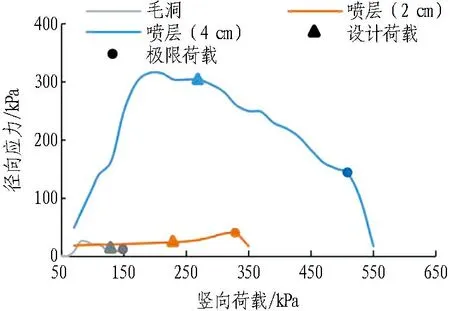

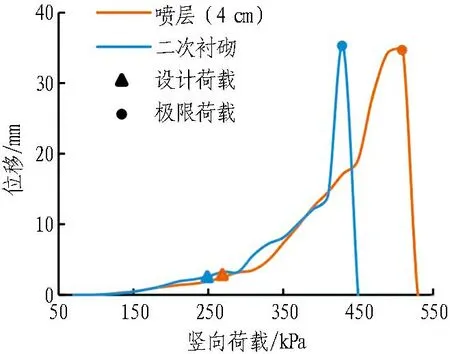

3.3.1 隧道位移

前3种工况下拱顶位移与载荷的关系如图16所示。由图可知: 1)在相同荷载下,毛洞位移最大,喷层厚度越大位移越小; 2)3种工况的隧道最大位移分别为4、25、34 mm,说明喷层厚度增大,提高了隧道围岩与喷层整体结构的延性。

图16 喷层拱顶位移

3.3.2 围岩(拱)应力

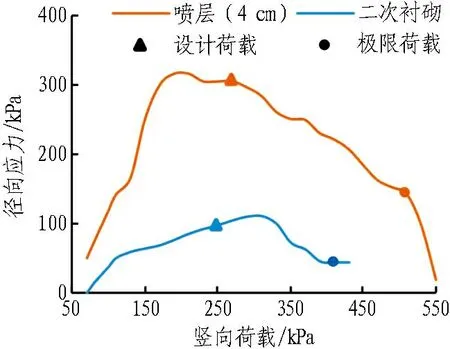

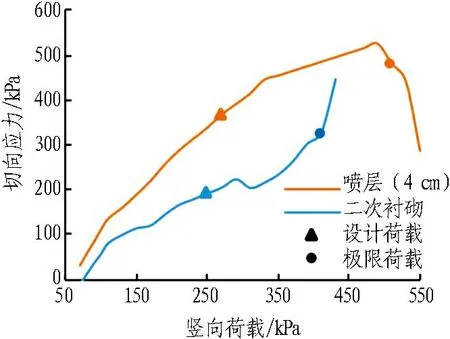

隧道的围岩径向(小主应力)和切向(大主应力)应力变化曲线如图17和图18所示。

(a) 拱肩13 cm处

(a) 拱肩13 cm处

由图17可知: 对于拱肩位置,在同一试验荷载下,以130 kPa为例,2 cm喷层工况的围岩径向应力较毛洞提高了49.5%;4 cm喷层工况的围岩径向应力较毛洞提高了9.8倍。由图18可知: 1)2 cm喷层工况的围岩切向应力较毛洞提高了81.3 %; 4 cm喷层工况较毛洞提高了3.2倍。2)对于拱顶位置,2 cm与4 cm厚度喷层径向应力分别为毛洞的1.73倍和4.95倍,切向应力分别为毛洞的1.66倍和25.79倍。以上说明,喷层厚度越大,洞周围岩的切向应力越大,隧道的成拱效应越显著;喷层厚度越大,围岩的径向应力也相应增加,进而提高了围岩强度和围岩的自承载能力。

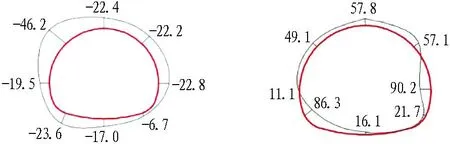

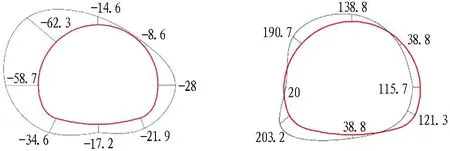

3.3.3 喷层内力

喷层内力由设计荷载下的喷层内外侧应变监测值计算得到,轴力与弯矩的计算公式分别如式(2)和式(3)所示。

(2)

(3)

式(2)—(3)中:N和M分别为喷层的轴力与弯矩;E为喷层弹性模量;ε内和ε外分别为喷层内外侧应变;b为单位长度,取单位1;h为喷层厚度。

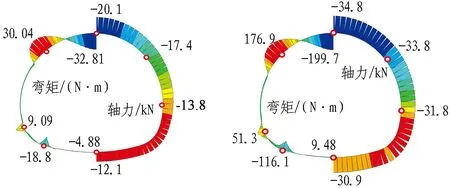

设计荷载下喷层内力如图19所示。由图可知: 无论2 cm厚度还是4 cm厚度,喷层受力以轴压为主,弯矩很小,轴力最大处均位于左拱肩,喷层破坏时表现为压溃破坏。由此可见,由于喷层与围岩粘结,二者之间可传递剪力,从而将围岩传递至喷层的荷载主要转化为喷层轴力,喷层处于小偏心受压状态,进而充分发挥材料强度和承载能力。

(a) 2 cm喷层轴力(单位: kN) (b) 2 cm喷层弯矩(单位: N·m)

3.4 二次衬砌受力及其承载力

3.4.1 二次衬砌工况位移

二次衬砌工况与4 cm喷层工况拱顶位移如图20所示。由图可知: 1)在结构达到设计承载能力前,在相同的竖向荷载下,喷层工况的位移相对较小; 2)二者极限位移基本相同,约为34 mm。

图20 拱顶位移

3.4.2 二次衬砌工况围岩应力

隧道拱肩外侧约13 cm处的围岩径向(小主应力)和切向(大主应力)应力变化曲线如图21和图22所示。由图21和图22可知: 相同荷载下喷层工况围岩的径向应力和切向应力显著大于二次衬砌工况,说明喷层与围岩之间的剪切效应能更好地发挥喷层的作用,提供更大的支护力。

图21 二次衬砌拱肩13 cm处围岩径向应力

图22 隧道拱肩13 cm处围岩切向应力

3.4.3 二次衬砌内力

设计荷载(250 kPa)下二次衬砌的内力如图23所示。由图19(c)和图23(a)可知,在相同厚度4 cm下,二次衬砌所受轴力明显小于喷层所受轴力,偏心距较喷层工况略有增加。

(a) 轴力(单位: kN) (b) 弯矩(单位: N·m)

3.4.4 喷层与二次衬砌承载力试验值对比

由于喷层与围岩之间能够传递剪力,而二次衬砌与围岩之间不传递剪力,因此在相同厚度情况下,喷层的承载力要高于二次衬砌承载力,相同厚度喷层的设计承载能力和极限承载能力分别比二次衬砌工况高16.7%、38.5%。

4 模型试验与理论计算结果对比

4.1 设计承载能力计算值

由于喷层背后为围岩和传力细砂组成的复合地层,弹性抗力系数难以采用试验方法直接获取,故采用三维有限差分软件建立计算分析模型,模型尺寸与参数均与模型试验一致,在洞周施加均布径向荷载q(本计算取100 kPa),计算边墙部位的变形值Δu,则弹性抗力系数k按照式(4)计算,可得弹性抗力系数为310.63 MPa/m,切向抗力系数取径向抗力系数的1/3。

(4)

根据第1章节所述计算方法,建立相应的荷载结构模型,可以得到喷层安全系数K=1时的设计承载力。

由于在喷层支护下,外侧围岩拱的承载能力相应提高,其提高部分也需要计入总承载能力提高值。将外侧围岩拱采用梁单元模拟,围岩拱与地层相互作用径向采用无拉弹簧模拟,墙脚处采用竖向和水平向弹性支撑模拟。采用现行《铁路隧道设计规范》破损阶段法进行安全系数计算,取安全系数等于1时的承载能力记为围岩拱的设计承载能力。围岩拱在喷层作用下的计算模型如图24所示。

图24 围岩拱在喷层作用下的计算模型

围岩拱在喷层支护抗力作用下强度提高,其抗压强度σc按式(5)计算。

(5)

式中: [σc]为围岩的极限抗压强度;c为承载拱围岩采用锚杆加固后的黏聚力;φ为承载拱围岩的内摩擦角;σ1为最大主应力;σ3取喷层的承载能力计算值的50%(主要考虑接触力的不均匀性和剪应力对围岩强度降低效应)。

分别计算工况2、工况3围岩拱的承载能力,与σ3=0时的计算结果差值可以记为工况2、工况3的围岩拱承载能力提高值。叠加喷层的承载能力和围岩拱的承载能力提高值即为理论计算的设计承载能力。试验结果与理论计算结果如表3所示。

表3 设计荷载下试验结果与理论结果对比

4.2 喷层的承载能力对比

由表3可知: 1)2 cm喷层的理论结果比试验设计承载力小27.0%,4 cm喷层的理论结果比试验设计承载力小22.9%。2)2 cm喷层与4 cm喷层试验结果均比理论结果大,且理论与试验结果的差别较小,表明总安全系数法喷层计算模型可以表征实际的承载能力,并具有一定的安全余量。

4.3 喷层内力分布对比

喷层以小偏心受压为主,弯矩较小,因此主要对喷层的轴力进行对比。具体理论计算结果如图25所示,由于内力都是对称分布,在图中将弯矩绘于隧道左半部分,轴力绘于隧道右半部分。对比试验结果与理论结果(见图19与图25),从轴力分布形态上看,试验得到的最大轴力位于拱肩,而理论最大轴力位于拱顶,虽稍有差别,但两者均在拱部区域内(试验中受各种因素影响,轴力不对称),并且轴力从拱肩往拱腰直至拱底均呈现减小趋势,总体分布特征较为吻合。

(a) 2 cm喷层 (b) 4 cm喷层

在内力量值方面,考虑到试验中受各种因素影响,轴力不对称,为便于与理论计算结果进行对比,取拱部区域试验值的平均值作为轴力试验值。由图19(a)和图25(a)可以看出,2 cm喷层工况下,拱部轴力试验值为30.3 kN(拱顶与左右拱肩平均值),理论计算结果拱顶为20.1 kN,拱肩为17.4 kN,试验结果分别比理论结果大33.7%和42.6%。4 cm喷层工况如图19(c)和图25(b)所示,拱部轴力试验值为124.8 kN(拱顶与左右拱肩平均值),理论计算结果拱顶为34.8 kN,拱肩为33.8 kN,试验结果比理论结果分别大72.1%和72.9%。

通过上述对比可知,试验与理论计算得到的2种厚度喷层的内力虽然在量值上存在一定的误差(主要受喷层结构应变监测精度等因素影响),但分布特征基本相符,且破坏特征均表现为拱部的受压破坏。说明总安全系数法理论可以较为准确地反映喷射混凝土支护的破坏特征和承载能力,且具有一定的安全余量。

5 结论与讨论

1)喷层与围岩之间的密贴和粘结是发挥喷层承载能力的关键,其径向和切向作用可分别采用径向弹簧(无拉)和切向弹簧模拟。喷层受力状态为小偏心受压,能充分发挥材料的抗压强度,提高支护承载能力。试验中,喷层的设计承载力与极限承载力比二次衬砌分别提高了16.7%和38.5%。

2)2 cm喷层工况与4 cm喷层工况的设计承载力试验值比总安全系数法理论结果分别高出27.0%、22.9%,表明总安全系数法的喷层计算模型可以表征实际的承载能力,并具有一定的安全余量。

3)从喷层轴力形态方面看,试验与理论计算结果总体分布特征较为吻合。从喷层轴力量值方面看,试验与理论计算结果在拱部区域较为接近,且试验结果小于理论结果,表明总安全系数法在喷层(或二次衬砌)本身的理论承载力计算方面是合理的。

需要说明,本试验为结构加载试验,随着荷载逐步增加,因喷层受力导致的围岩的σ3也逐渐加大,进而提高了围岩的自承载力,因而承载力计算值与试验值比较时,需要考虑围岩自承载力的提高值。而实际隧道开挖为卸载过程,随着围岩变形的增加,围岩的σ3逐渐减小,直至与喷层支护抗力实现平衡,因此,实际隧道的喷层(无锚杆支护)承载力计算时,不应计入因喷层提供σ3后围岩的承载力增加值。

本文开展了大尺寸隧道模型试验,与以往小尺寸隧道模型试验相比能更好地再现破坏过程,获取支护结构在承载过程中的受力,了解喷层支护的承载特性,从而较好地验证总安全系数法理论。但试验结果与理论结果也存在一定差异,由于理论计算参数是基于室内试验测试得到的,在实际模型试验过程中受气候、人为等多方面因素影响,实际材料的参数可能与室内试验获得存在差别,因此试验结果并未与理论结果完全吻合。后续研究将进一步考虑多层支护结构形式(如喷锚组合支护、复合式衬砌支护)下的承载特性,以期系统地验证总安全系数法理论,为隧道支护结构设计提供相关指导。