基于ABAQUS 的农业机械铜钢复合板弯片冲压模拟与模具设计探究*

2024-05-07张志红

刘 洁 ,张志红

(晋中信息学院智能工程学院,山西 晋中 030800)

机械模具加工涉及诸多的内容,在实践中为了实现机械模具加工科学化、合理化,要结合实际状况对不同模块进行综合分析,实现管理规范化[1-2]。通过ABAQUS 技术进行软件模拟以及综合分析,可以采集农机设备的信息数据,有利于优化与完善冲压技术。

1 基于ABAQUS 的农业机械铜钢复合板弯片冲压模拟与模具设计分析

1.1 构建有限元模型

通过三维软件构建农业机械设备模型,利用CATIA 软件设计板料以及模具几何模型,综合各项参数以及要求确定压边圈。分析数值计算收敛性,适当增加外形尺寸,设计冲压模拟模具,在设计中分析弯片外壁确定凹模尺寸;参考弯片内壁确定凸模尺寸参数。

1.2 条件设置

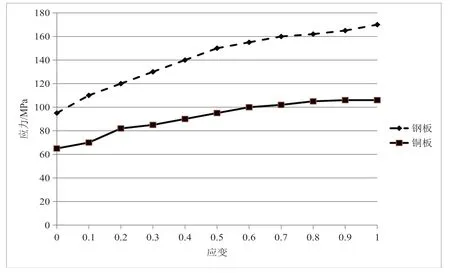

设置初始以及边界条件,应用对称性的边界条件进行分析,对模型进行综合模拟计算分析,温度参数设置为600 ℃,分析在此温度下铜板、钢板的应力及其应变曲线参数。其中铜板弹性模量参数为125 GPa,泊松比为0.33;钢板弹性模量为150 GPa,泊松比为0.302。在600 ℃状态中的应力应变曲线如图1所示。

图1 600 ℃状态中的应力应变曲线

在固定凹模中要预留一定间隙,以保障刚性边压装置以及板料连接的稳定性。绑定铜板和钢板结构进行模拟连接,将摩擦系数设置为0.2,分析模拟中金属的变化以及成形状态,对准静态的整体变化过程进行综合性分析,在ABAQUS/Explicit 软件支持之下进行计算分析。在计算中,要分析效率等因素,分析惯性力变化,如果惯性力不对模拟过程产生影响,则可以根据实际状况调整,增加模拟的速率,在短时间内进行模拟分析。通过对比判断最终结果,获得冲压速率参数为5.88 m/s,而在模拟中总时长为0.05 s。在模拟分析中可以不考虑各个零部件在温度变化下产生的影响[3]。

1.3 网格划分

在冲压处理中,对于板料以及凹凸模圆角接触位置的精度要求严格,要根据实际状况进行调整控制,保障符合技术要求。而对于其他位置则没有严格的精度要求。因此在布局设置时要提高网格的精密性,重点处理板料以及凹凸模接触位置,对于其余位置则可以通过整体优化的方式进行布置。在分析中,忽略模具以及压边导致的形变等相关问题,将其设置为离散性刚性体结构,而单元则为基于R3D4 四节点形成的双线性特征的刚性四边形。板料具有三维可变形体的特征,在Shell 单元中优化,单元结构为S4R 四节点曲面薄壳结构。

1.4 凹模圆角模拟

在凹模中压入毛坯板料材质,在处理中会产生一定的力矩以及摩擦,凹模受到影响会产生一定内应力。如果凹模圆角参数过小,则会导致板料的径向拉应力呈现增大的趋势,这样会在结构的表面上出现显著的划伤等问题;反之,如果凹模圆角参数过大,则会导致板料的悬空面积呈现显著的增大趋势,整体上导致压边的面积逐渐减小,进而造成板料褶皱等问题。

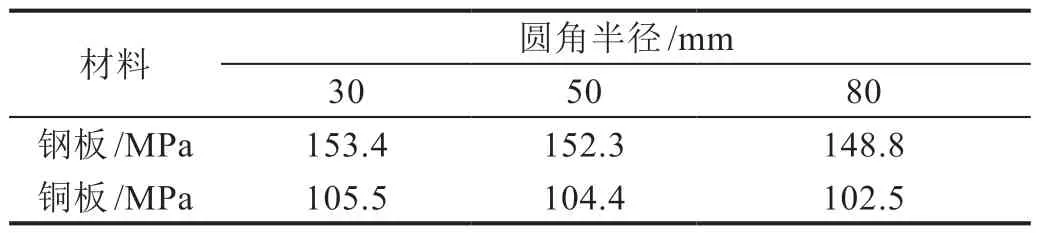

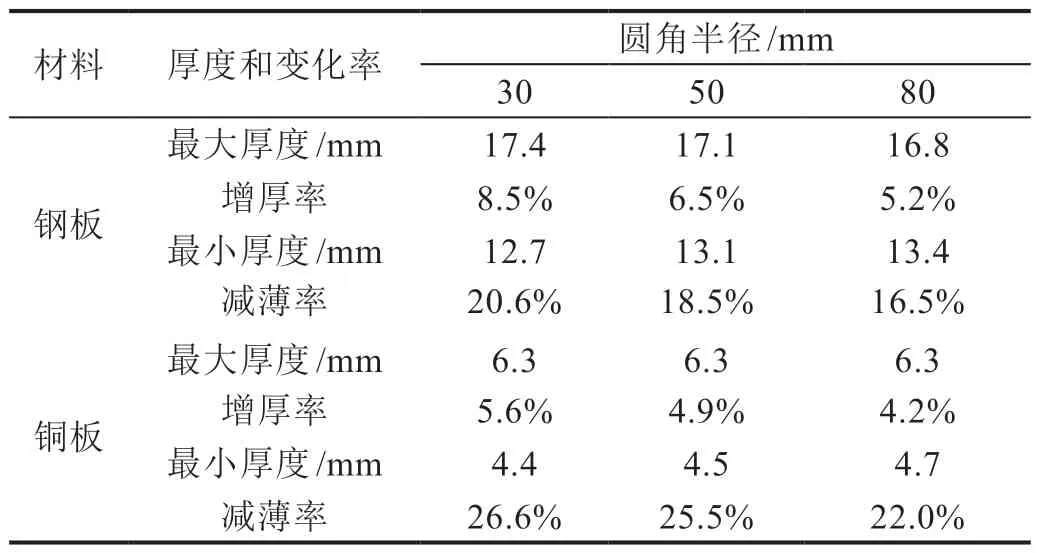

在进行凹模圆角设计中,要做好厚度参数控制,根据模具尺寸等相关参数进行综合分析,保障不高于板料厚度的5 倍[4]。在进行模拟分析时,要做好各项参数设置,其中铜板料则要通过三种圆角进行热冲压成型处理,分析最大应力变化。通过分析发现铜板、钢板弯片的内弧中均出现了最大成型应力,而如果其参数变量没有出现变化,通过增大模具的圆形半径可以有效避免出现成型弯片应力集中等问题,这样可以达到控制弯片的最大成型应力的目的。不同圆角半径钢板和铜板的最大应力数值如表1 所示。通过热冲压进行成型处理之后,分析厚度变化以及各项数值,如表2所示。

表1 不同圆角半径钢板和铜板的最大应力数值

表2 不同圆角半径钢板和铜板厚度以及主要变化率

分析在R80 mm 的圆角参数状态之下,钢板和铜板在成型之后的厚度获得结果:分析符合钢板结构,主要在外弧、弯片内弧中存在增厚的问题;弯片内弧为减薄区域。对比分析厚度参数,发现在其他参数稳定状态之下,通过增加圆角半径可以进行增厚率的调节,达到降低减薄率的目的。由此可见,弯片成型处理中的最佳模具参数圆角半径为80 mm。

1.5 凸凹模间隙模拟分析

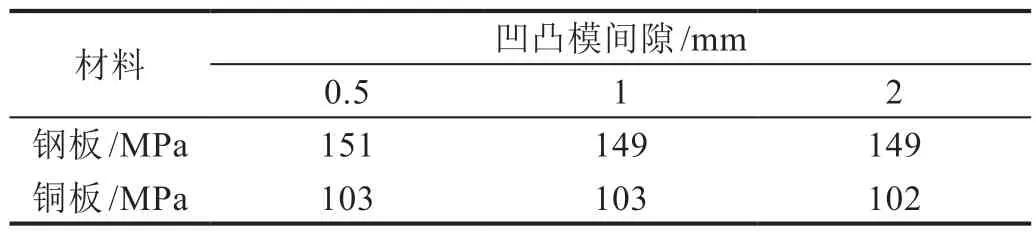

凸凹模间隙是对冲压成形结果产生直接影响的重要因素之一,板料受到模具影响会出现不同程度的形变,二者的间隙越小,则产生的结构更为精密。拉伸间隙属于板料、凸凹模板的单边间隙类型。如果凹凸模间隙的参数过大,则会导致工件出现褶皱等问题,严重影响整体的精度。如果凸凹模间隙相对较小,则会导致整体的摩擦问题严重,容易出现表面结构拉裂等隐患问题。对此,进行模拟分析时,要根据实际状况进行间隙参数的调整与控制,其中,模拟间隙设置为0.5 mm、1 mm、2 mm。在模拟分析中,要做好弯片厚度以及最大应力参数的数值分析,了解数值波动。获得不同凹凸模间隙钢板、铜板最大应力参数,如表3所示。

表3 不同凹凸模间隙钢板、铜板最大应力

分析间隙应力则可以确定各项参数的变化。不同凹凸模间隙钢板、铜板及其厚度的变化率如表4所示。

表4 不同凹凸模间隙钢板、铜板及其厚度的变化率

通过综合分析可以确定,在各项变量参数稳定的状态下,通过对凸凹模间隙以及板料的应力变化进行控制,如果凸凹模间隙参数大于1 mm,则厚度参数稳定性更高。

综合分析弯片外形以及具体的尺寸要求,了解铜板和钢板在模拟中的厚度参数以及应力集中等相关问题,则可以确定在凸凹模间隙参数为1 mm的时候,能有效提高板料成型的整体精度,充分保障了成型作业的质量[5]。

2 试验验证分析

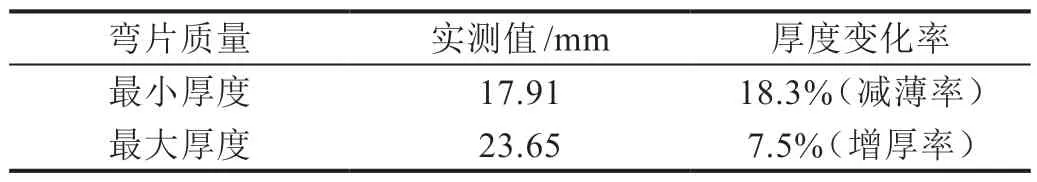

通过模拟分析可以确定最佳参数变化。为了便于对比和模拟分析,确定制作参数和各项数据,通过ABAQUS 进行冲压成型试验分析,测量成型之后获得的最大厚度及其最小厚度参数,如表5所示。

表5 弯片厚度以及主要变化率

通过测量对比可以发现,冲压成型处理之后获得的成品精良,弯片的外形结构光顺,没有褶皱,尺寸参数符合公差范围。进行试验操作可确定模具符合成型处理的需求。分析数据则可以发现与模拟数值参数并没有显著差异。

3 结语

基于ABAQUS 软件分析农业机械铜钢复合板弯片冲压模拟与模具设计的要点,通过软件模拟,构建有限元模型进行验证,通过数据分析可以确定弯曲半径整体相对较小。因此,在内弧的区域中还是存在大面积的减薄区域,在设计和应用实践中要综合分析减薄区域产生的影响,根据要求和精度等诸多因素进行综合分析[6-10]。