基于热固耦合的制动盘热变形仿真及影响分析

2024-05-07蔡睿陈先兵蔡运考呙波周欢齐赵焕阳

蔡睿 陈先兵 蔡运考 呙波 周欢齐 赵焕阳

摘 要:为了控制制动盘的温升和热变形,进一步提升汽车的安全性,舒适性和经济性,需要系统性的分析关键设计参数对性能的影响,并针对性的进行优化。汽车制动盘的热变形,是制动系统开发中的关键指标,通过控制关键设计因素,从而降低制动盘热变形,对提升制动系统性能具有重要意义。通过对制动盘热变形的影响因素进行了总结分析,以某车型通风制动盘为研究对象,基于热固耦合方法,对热变形的影响因素进行研究。结果表明,摩擦环设计、盘帽/摩擦环连接处设计、以及盘帽设计对制动盘的热变形有重要影响。

关键词:制动盘热变形;热固耦合;仿真;制动盘热容量

中图分类号:TQ050.4;TP391.9

文献标志码:A文章编号:1001-5922(2024)03-0145-04

Thermal deformation simulation and impact analysis of brake discs based on thermo mechanical coupling

CAI Rui,CHEN Xianbing,CAI Yunkao,GUO Bo,ZHOU Huanqi,ZHAO Huanyang

(Zhejiang Libang Hexin Intelligent Brake System Co.,Ltd.,Wenzhou 325088,Zhejiang China)

Abstract:In order to control the temperature rise and thermal deformation of brake discs,further improve the safety,comfort,and economy of cars,it is necessary to systematically analyze the impact of key design parameters on performance and optimize them accordingly.The thermal deformation of automotive brake discs is a key indicator in the development of braking systems.By controlling key design factors,it is of great significance to reduce the thermal deformation of brake discs and improve the performance of braking systems.By summarizing and analyzing the influencing factors of thermal deformation of brake discs,a ventilated brake disc of a certain vehicle model was taken as the research object.Based on the thermal solid coupling method,the influencing factors of thermal deformation were studied.The results indicated that the design of the friction ring,the design of the disc cap/friction ring connection,and the design of the disc cap had a significant impact on the thermal deformation of the brake disc.

Key words:brake disc thermal deformation;thermal solid coupling;simulation;brake disc thermal capacity

制動盘的材料主要有铸铁、铝镁合金、铝基碳化硅和碳纤维陶瓷等[1-6]。铝镁合金、铝基碳化硅和碳纤维陶瓷,拥有各自的技术优势,但是工艺复杂,价格昂贵,性能不够稳定,目前还无法在乘用车制动盘上广泛使用[7-10]。铸铁由于强度高,耐磨性好,工艺简单,成本低,是乘用车制动盘最常见的材料[11-15]。目前,汽车工程师主要通过优化制动盘的设计参数来提升其热性能[16-17]。

研究以某量产A00级轿车的通风式前制动盘作为研究对象,使用CAE热固耦合仿真方法,计算制动盘在连续多次制动工况下的温升和热变形情况;在原版制动盘设计的基础上,通过调整关键设计参数,并通过仿真方法计算新方案的温升和热变形的变化,以此分析关键参数对制动盘热性能的影响。

1 热变形仿真方法

1.1 研究对象及仿真工况

研究以某量产A00级轿车的通风式前制动盘作为研究对象,整车及制动器相关参数:整车满载质量1 260 kg,前制动器活塞缸径48 mm,前轮制动半径93 mm,摩擦片名义摩擦系数0.38。为提升计算效率并且便于对比分析,在CAE仿真分析前,对设计模型进行简化,去除圆角、倒角和其他细微几何特征,仅保留制动盘最基本的几何外形。相关简化对制动盘热性能的影响可以忽略。

对制动盘进行热性能仿真分析时,最常用的测试工况为连续多次制动温度提升(以下简称多次温升),其工况如表1所示。

制动盘摩擦环截面图如图1所示。

图1中,S1、S2、S3、S4分别代表制动盘摩擦环表面上4个参考点产生的垂直于摩擦环方向的轴向位移,这4个参考点分别位于内外侧摩擦环的内径和外径。

该测试工况评估制动盘在连续多次制动中的温度提升和热变形情况。其中,温度提升主要评估制动盘在多次制动过程中所取得最高温度;热变形主要评估制动盘最大轴向翘曲变形。翘曲变形的计算方法为[18-19]:

x=(S1-S2)+(S3-S4)2(1)

在汽车制动到停车的过程中,汽车行驶的动能转化为热能,并以热流的形式进入4个制动盘。单个前制动盘摩擦环表面热流密度的计算方法为[20]:

Q=M×α×β×V0×a2×s(2)

式中:Q 为单个前制动盘摩擦环表面的热流密度;M 为汽车满载质量;α 为汽车前轴制动力比;β 为制动盘热流分配系数;V0 为汽车制动初速度;a 为汽车制动减速度;s 为制动盘内外侧摩擦环的总面积。

1.2 基于热固耦合模型的多次温升仿真

制動盘多次温升仿真模型基于热固耦合方法,其有限元模型的网格类型为C3D4T,网格平均大小为2 mm。仿真计算中,制动盘材料参数如表2所示。对制动盘5个螺栓孔端面进行力学约束,同时在制动盘内外摩擦环上施加热流密度。环境温度保持20 ℃,并将制动盘所有的表面均设置一个固定的散热系数。

1.3 制动盘仿真结果

基于以上CAE模型和测试工况进行仿真分析,制动盘多次制动后的热变形的仿真结果如图2所示。在制动停车过程中,伴随着汽车行驶的动能转化为热能被制动盘吸收,制动盘摩擦环的温度逐渐升高,导致摩擦环整体向外侧膨胀,产生径向位移X。该径向位移通过鹅颈连接处的牵拉作用,引起盘帽整体锥度变形σ。由于盘帽鹅颈连接处的刚度对摩擦环的力学约束,盘帽的锥度变形引起了摩擦环外径边缘的轴向位移Y ,最终形成摩擦环的正向翘曲(θ>0)。由此可见,摩擦环径向膨胀,盘帽锥度变形,以及鹅颈处的力学约束共同决定了摩擦环的整体热变形的程度。

为了排除盘帽变形对摩擦环翘曲的影响,在鹅颈连接处直接施加固定端约束,限制其位移。通过仿真分析发现,制动盘在多次制动后,摩擦环同样发生了翘曲。其原因是,内摩擦环由于热膨胀发生径向位移,但外摩擦环由于鹅颈的固定约束无法发生径向位移,内外摩擦环的位移差异形成了正向翘曲(θ>0)。与此相对的,若将鹅颈与内摩擦环连接并施加固定端约束,则外摩擦环发生径向位移,但内摩擦环由于约束无法位移,最终将形成反向翘曲(θ<0)。

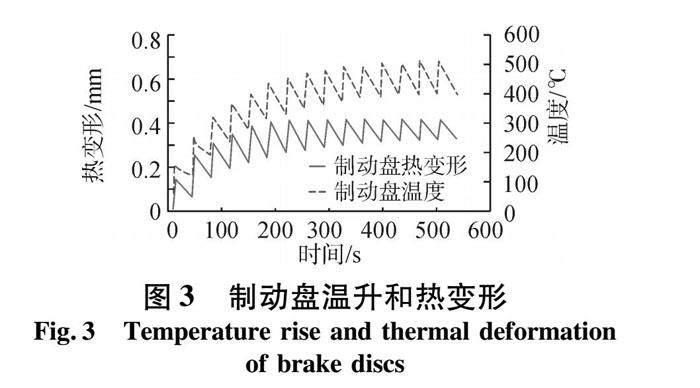

在连续15次制动停车过程中,制动盘最高温度为517 ℃,最大热变形为0.416 mm,温度和热变形的变化如图3所示。

由图3可知,

值得注意的是,在初始的几次制动过程中,制动热能的输入量远大于对流散热的输出量,制动盘的温度从40 ℃快速提高到500 ℃,制动盘的最大热变形也超过0.4 mm;之后,由于温度升高,制动盘对流散热的输出量逐渐提高,并且和单次制动中制动热能的输入量整体相当,因此每次制动间隔中,温度都逐渐回落到当次制动前的温度,制动盘的最高温度和最大热变形整体保持稳定,不再伴随制动次数的提升而显著增加。

2 热变形影响因素分析

为了进一步研究设计参数对制动盘热变形的影响,针对摩擦环,鹅颈以及盘帽的设计和材料参数进行调整,形成了共16个设计方案,见表3。

2.1 摩擦环设计

方案1保持制动盘设计不变,仅将材料热导率提高20%。修改后的制动盘的仿真结果如表4所示。与原始方案相比,由于制动盘材料热导率的提升,盘帽轴向内测接近摩擦环的部位(N1、N2)和轴向外侧(N3和N4)的温度均升高,说明由摩擦环传导到盘帽的热量增加了。相应的,摩擦环最高温度降低了约10 ℃,制动盘热变形也随之减少了约4.5%。由此可见,随着摩擦环温度的降低,制动盘的热变形也相应减小。值得注意的是,制动盘盘帽随着温度上升,同样会引起径向和轴向的膨胀,并最终导致摩擦环的变形;但由仿真结果可知,其对热变形的影响,远远小于摩擦环温度变化所带来的影响。因此,增加制动盘材料的热导率,有助于降低制动盘的温度和热变形,提升其热性能。

2.2 鹅颈设计

当鹅颈连接点位于摩擦环中心面内侧时,能够补偿盘帽整体形变所带来的摩擦环轴向形变,进而减少翘曲的发生。为此,针对不同的鹅颈连接点轴向位置设计了3种方案,分别为鹅颈连接内摩擦环(方案7),鹅颈连接中间散热筋(方案8)和鹅颈连接外摩擦环(方案9)。3个方案的盘帽轴向尺寸相同,以避免其对制动盘热变形的影响。

值得注意的是,当鹅颈连接在内摩擦环(方案7)时,摩擦面由于整体径向热膨胀所产生的径向力对摩擦环热变形的补偿已经超过了盘帽锥度变形所引起的热变形,此时制动盘热变形变成负值,即反向翘曲,如图4所示。

由图4可知,在制动盘设计开发过程中,通过调节优化鹅颈连接位置,能够使制动盘在连续多次制动中的热变形为零。

2.3 盘帽设计

针对盘帽设计参数的分析主要针对法兰盘边缘刚度和盘帽刚度。对盘帽法兰盘边缘刚度有2个设计方案,分别为降低刚度(外侧倒角)和增加刚度(外侧加厚度)。

仿真结果如表5所示,与原方案相比,方案13和方案14的最高温度相似,因此温度对热变形的影响因素可以忽略。方案13由于法兰盘边缘刚度较小,使得盘帽能伴随摩擦环的径向变形而形成合理的锥度,防止了内外侧摩擦环热膨胀的差异而导致的制动盘相对于鹅颈的局部扭转。同样的,方案14由于法兰盘边缘刚度较大,限制了盘帽的锥度,最终加剧了摩擦环的翘曲变形。

3 结语

基于仿真计算验证的改进方案制作制动盘样件,并进行制动系统台架测试,实验结果验证了设计方法的有效性。以某量产A00级轿车的通风式前制动盘为基础,通过针对性的调整摩擦环,鹅颈和盘帽的设计参数,建立了共16个制动盘设计方案,并且基于热固耦合方法建立仿真模型,计算制动盘在连续多次制动工况下的温升和热变形情况。提出了改善制动盘热性能,减少热变形的设计建议。

(1)使用热导率较高的材料以降低摩擦环温度;

(2)增加散热筋数量以增加散热面积,从而降低摩擦环温度;

(3)控制摩擦环厚度,让热量均匀分布,避免局部温度过高;

(4)鹅颈连接点设计于摩擦环中心面内侧,补偿盘帽锥度变形所带来的摩擦环轴向形变;

(5)降低鹅颈刚度,减少对摩擦环的力学约束,进而减少了摩擦环径向外边缘的轴向位移和正向翘曲,改善了热变形;

(6)降低盘帽整体刚度,使其能够伴随摩擦环的径向变形而形成合理的锥度,降低摩擦环相对于鹅颈的局部扭转所引起的热变形。

【参考文献】

[1] 周霆伟,杨磊,马新元,等.预制表面梯度应变层增强高铁制动盘的耐磨性能[J].中国表面工程,2023,36(4):206-216.

[2] 李露,尹豆.BD640灰铸铁制动盘加工工艺分析及改进[J].机车车辆工艺,2023(3):32-35.

[3] 孙喜梅.汽车刹车片粘接工序及其质量检测探究[J].粘接,2021,48(12):151-154.

[4] 钱飞飞,曾梁彬,史耀君,等.高速动车组碳陶(C/C-SiC)制动盘的研究[J].轨道交通材料,2023,2(3):11-16.

[5] 林子晗,應龙,谢彬.制动盘设计及流热固耦合分析[J].汽车零部件,2023(5):18-23.

[6] 张志强,刘成铭,黄士伟,等.铸钢制动盘体的研制与应用[J].铁道车辆,2023,61(2):106-110.

[7] 桂克福.某款双金属制动盘制动发抖与改善分析[J].汽车制造业,2023(3):57-60.

[8] 何代澄.基于形貌优化的某汽车制动盘防尘罩设计[J].汽车实用技术,2023,48(5):96-98.

[9] 范博.盘式制动器热-结构耦合分析与多目标优化[D].济南:山东大学,2023.

[10] 韩乐.解析汽车刹车片中的陶瓷基摩擦材料[J].粘接,2019,40(8):66-68.

[11] 李瑞辰,张传芳.盘式制动器的热力学耦合分析[J].专用汽车,2023(1):46-48.

[12] 贺关水,李玉玲,齐光强,等.Ti元素对灰铸铁制动盘组织和性能的影响[J].现代铸铁,2022,42(3):22-27.

[13] 冯雅琪.通风盘式制动器制动抖动分析与结构优化[D].镇江:江苏大学,2022.

[14] 陈小刚,熊丹.制动盘特性对摩擦性能与蠕动噪声的影响[J].汽车零部件,2023(5):36-40.

[15] 牛全.一种盘式通风制动盘对流换热特性的研究[D].兰州:兰州交通大学,2022.

[16] 黄佳锐.基于AutoForm的汽车制动盘防尘罩冲压反弹优化[J].金属加工(冷加工),2022(1):75-77.

[17] 熊志强,赵明军,熊虎,等.某越野车制动盘台架试验工装优化设计[J].汽车科技,2021(6):24-27.

[18] 张中成,李远志,张晓光.汽车轮毂罩的翘曲优化分析与模具型腔加工[J].机械研究与应用,2023,36(3):114-117.

[19] 王飞,杜星杰,刘博玮,等.SLM成形悬垂结构翘曲变形分析及修正[J].重庆理工大学学报(自然科学),2022,36(9):91-97.

[20] 秦菲,刘汉周,胡练,等.SA508钢表面临界热流密度强化试验研究[J].核动力工程,2020,41(5):30-34.

收稿日期:2023-10-15;修回日期:2024-01-17

作者简介:蔡 睿(1985-),男,博士,高级工程师,主要从事车辆制动系统设计开发与振动噪声控制研究;E-mail:wew121314@126.com。

基金项目:浙江省科技厅“尖兵”“领雁”研发攻关计划项目(项目编号:2023C01253)。

引文格式:蔡 睿,陈先兵,蔡运考,等.基于热固耦合的制动盘热变形仿真及影响分析[J].粘接,2024,51(3):145-148.