榆神矿区工作面煤层顶板导水裂隙带特征

2024-05-03姜万明,薛雄飞,马壮,胡志华,刘桂璋,吉勇,李方典

姜万明,薛雄飞,马壮,胡志华,刘桂璋,吉勇,李方典

摘要:为探测导水裂隙带发育特征及高度,以榆神矿区西南部30201工作面为研究对象,采用钻孔水文观测、岩芯地质、物理测井、直流电法、密集分布式光纤感测相结合的导水裂隙带探测技术以及数值模拟,对导水裂隙带发育高度及特征进行研究。结果表明:工作面裂隙带发育高度为135.00 m,裂采比为21.43,冒落带发育高度为66.38 m,冒采比为10.5,弯曲下沉带高度为9487 m;呈现出沿工作面倾向导水裂隙带在巷道发育最小,在工作面中心位置发育最大的“拱形”形态,冒落带在工作面中心位置发育最大,在巷道位置发育最小的特征;数值模拟精度与建立模型的地质条件参数密切相关,数值模拟与现场实测结果基本吻合。

关键词:导水裂隙带;现场实测;物理测井;岩芯地质;密集分布式光纤

中图分类号:TD 745文献标志码:A

文章编号:1672-9315(2024)01-0123-12

DOI:10.13800/j.cnki.xakjdxxb.2024.0113开放科学(资源服务)标识码(OSID):

Characteristics of seam roof water-conducting fracture zone in Yushen mining area

JIANG Wanming1,XUE Xiongfei1,MA Zhuang2,HU Zhihua1,LIU Guizhang1,JI Yong3,LI Fangdian4

(1.Shaanxi Nonferrous Yulin Coal Industry Co.,Ltd.,Yulin 719099,China;2.Shaanxi Coalbed Methane Development and Utilization Co.,Ltd.,Xian 710119,China;3.Shaanxi Hancheng Tianjiu Grouting Exploration Co.,Ltd.,Xian 710118,China;4.College of Geology and Environment,Xian University of Science and Technology,Xian 710054,China)

Abstract:In order to detect the development characteristics and height of the water-conducting fracture zone,30201 working face in the southwest of Yushen mining area is taken as the research object,and the detection technology of water-conducting fracture zone,which combines drilling hydrology observation,core geology,physical logging,direct current method and dense distributed fiber sensing,as well as numerical simulation are used to examine the development height and characteristics of the water-conducting fracture zone.The results show that the development height of the fracture zone in the working face is 13500 m,the fracture/production ratio is 21.43,and the development height of the caving zone is 66.38 m;the mining ratio is 10.5,and the bending subsidence zone is 94.87 m.It is found that the inclined water-conducting fracture zone along the working face develops the smallest in the roadway and the largest in the center of the working face,and the caving zone develops the largest in the center of the working face and the smallest in the roadway.The accuracy of the numerical simulation is closely related to the parameters of the geological conditions in which the model is established,and the numerical simulation is basically consistent with the field measured results.

Key words:water-conducting fracture zone;on-site measurement;physical logging;core geology;dense distributed fiber

0引言

煤層开采引起的岩层移动会使采空区上覆岩层出现冒落、断裂、下沉,形成导水裂隙带和弯曲下沉,其中导水裂隙带是指冒落带上方一定范围内的岩层发生断裂,产生裂隙,且具有导水性的岩层范围。其高度的确定对保水采煤、煤矿防治水、煤矿防灾减灾等也具有重要的意义。

王志强等、ZHANG等认为一次采出煤层厚度、开采范围、覆岩残余碎胀系数、关键层与煤层之间的距离以及关键层自身的运动特点均是影响采场覆岩“三带”分布的重要因素,采用关键层和材料力学相关理论研究覆岩破坏情况,确定导水裂隙带发育高度[1-2];刘天泉提出通过理论分析、试验研究,得出了计算导水裂隙带发育高度经验公式[3];胡小娟等认为需要全面考虑影响导水裂隙带发育高度的常见因素,综合得出导水裂隙带预计高度[4];尹尚先等、曹始友等基于SAS数学软件对数据回归分析,总结出综采条件下导水裂隙带高度经验公式[5-6];许家林等提出了通过覆岩关键层位置来研究导水裂隙带高度的理论方法[7]。但目前对大采高、超长工作面综采开采条件下的导水裂隙带发育高度未形成统一的认识。孙学阳等、侯恩科等、张培河等、魏宗勇等提出采用相似材料模拟[8-11]方法模拟煤层回采后,由于应力变化所导致覆岩的变形、位移、破坏,得出导水裂隙带发育高度。但物理模拟对材料配比的准确性要求较高,且对某些复杂地质条件的模拟较难实现。郭文兵等、李新旺等、徐智敏等提出利用数值模拟[12-14]研究采区顶板采动导水裂隙的发育与演化过程、发育高度与形态特征;赵春虎等、WAN等、SUN等认为煤层开采覆岩变形损伤是含水层失水的主要原因,提出中深煤层开采覆岩损伤变形影响下含水层“侧向直接与垂向渗漏”复合失水模式,用COMSOL多物理场耦合数值分析研究导水裂隙带的高度,但数值模拟法的精度与所建立模型的地质条件参数密切相关,而参数的准确获取较难[15-17];李艳飞等、侯恩科等提出微震监测结果分布规律进行分析,探索工作面顶板导水裂隙带的发育高度,但由于其多解性,存在精度不高的问题[18-19];高泽明提出钻孔返水损失量的实测法分析采空区上覆岩层实际裂隙情况[20];薛建坤等选用钻孔成像的实测手段研究导水裂隙带高度[21];闫飞提出数值模拟与YZB型岩层钻孔探测仪相结合的方法确定“三带”范围[22];樊振丽等、XIE等、XU等提出采用钻孔注水、孔内视频采集2种实测方法对厚泥盖层下覆岩破坏规律进行了综合研究,确定了冒落带、导水裂隙带的发育高度,认为现场实测是一种可靠的方法,但不同实测手段所得结果有所差异[23-25]。

密集分布式光纤传感作为新型物探技术结合4种较成熟物探技术以及数值模拟,根据榆神矿区西南部30201工作面地质条件,验证弱光纤光栅对于导水裂隙带发育高度的探测是否准确可靠,分析导水裂隙带发育高度。

1区域地层特征

榆神矿区西南部30201工作面地表全部被第四系松散沉积物覆盖,主要有第四系下更新统午城组、中更新统离石组、上更新统萨拉乌苏组、全新统冲洪积层、风积层。以往钻孔揭露的地层还有侏罗系中统直罗组、延安组,下统富县组,三叠系上统瓦窑堡组。基岩地层除富县组与瓦窑堡组间为角度不整合接触关系外,其余各地层之间为整合接触关系(图1)。30201工作面3号煤层位于延安组第3段顶部,全井田可采,煤层底板标高1 004.72~1 066.88 m,整体由东南向西北缓倾,倾角约0.5°,埋深115.90~268.05 m。覆盖层基岩厚度52.87~234.80 m,由南向北、从西向东埋深逐渐增大,平均递增梯度5.18 m/km。煤层结构简单,局部含1~2层0.05~0.46 m泥岩、炭质泥岩夹矸。

榆神矿区30201工作面宽300 m,巷道宽6 m。工作面范围被第四系松散沉积物覆盖,工作面范围内3#煤层厚度6.34~7.83 m,平均7.27 m,顶板埋深182.45~251.80 m,属稳定煤层。直接顶板为泥岩、泥质粉砂岩、细砂岩,厚度为0.45~6.93 m。直接底板以泥岩、粉砂岩为主,少量细砂岩,厚度为1.04~2.90 m。工作面内煤岩层构造形态为一向西北缓斜的单斜构造,工作面内无落差大于5 m断层构造,无陷落柱发育和岩浆岩侵入。

在距工作面切眼1 km处垂直走向布置了三带探测孔5个(图2),3个为测试孔,2个为对比孔。对比孔为回采前钻孔,测试孔为回采后钻孔。测试孔1(CS1)距离工作面回风巷21 m,测试孔2(CS2)与对比孔1(DB1)、对比孔2(DB2)间距为15 m。CS1用于探测最大导水裂隙带高度,CS2用于探测最大冒落带和导水裂隙带高度,CS3位于工作面中心位置,用于观测冒落带和导水裂隙带最低点高度,为导水裂隙带形态刻画提供依据。

设计终孔层位为孔底到达观测区所采煤层底板,及孔底进入冒落带并已知煤层底板标高时,设计钻探合计工作量为854.30 m。CS1孔深98.70 m、CS2孔深217.30 m、孔口标高1 266.73 m、煤层底板标高1 028 m,CS3孔深222.30 m、孔口标高1 269.68 m、煤层底板标高1 029 m,DB1孔深9870 m、DB2孔深217.30 m。

2導水裂隙带发育高度

2.1钻孔水位及冲洗液漏失量变化特征

钻孔钻进过程的冲洗液消耗量、泥浆水位会因临界面所处位置的岩性、裂隙发育和联通程度不同而不同(图3)。钻具在正常岩层中钻进时冲洗液消耗量、下钻前及上钻后的水位稳定,当裂隙开始发育时:冲洗液消耗量显著增加,并且呈现出随钻孔深度增加而增加的趋势,钻孔水位显著降低甚至孔内无水冲洗液全部漏失。钻进过程中遇到空洞或大的离层裂隙时会出现掉钻,判定为冒落带的顶界。

开钻后冲洗液形成循环,测定一次水源箱的水位,记录开钻时间、钻孔深度,每钻进0.6 m进行测定和记录;随着钻进深度增加漏失量变大,缩短为0.3 m测定和记录一次;完成一个回次后,再测定和记录一次;并用钢尺测出该回次的实际进尺量。在观测段钻进时,每次起钻后和下钻前均测定钻孔水位。当停钻时间较长时,每隔5~10 min测定一次水位,直到重新钻进为止。

2.1.1钻孔水位变化规律

DB1、DB2为采前孔,水位随着钻进深度的增加,水位均匀下降。最终DB1的静止水位为41.08 m,DB2的静止水位为39.12 m。CS1最终静止水位稳定在41.10 m(终孔后观测72 h);CS2在128 m不反水、CS3在137.50 m不反水。

2.1.2冲洗液漏失量规律

DB1黄土段的冲洗液消耗量在0.30~0.60 m3/h左右,基岩段0.10~0.20 m3/h左右,明显小于黄土段。DB2黄土段和基岩段冲洗液消耗量均在020 m3/h,黄土段略大。

CS1黄土段冲洗液消耗量为3.65 m3/h左右,下护壁管后,基岩段冲洗液消耗量0.20 m3/h左右,明显减小。CS2黄土段0.60 m3/h左右,下护壁管后,直至钻进至128 m前,冲洗液消耗量为020 m3/h左右,在128 m处,钻孔孔口不返水。CS3黄土段0.40 m3/h,下护壁管后,直至钻进137.50 m,冲洗液消耗量逐步增大至3.89 m3/h,直至不返水。

根据冲洗液漏失量显著增加并呈现出随深度增加而增大的趋势,以及全漏失即不返水并伴有水位降低,可以判断得出CS1未发育裂隙带,CS2裂隙带顶为128 m,即导水裂隙带发育高度为10443 m;CS3裂隙带顶为137.50 m,即导水裂隙带发育高度为96.88 m。

2.2岩芯破碎特征

通过钻探机械将地下岩芯采出并进行分析,根据工作面内的不同地层岩芯采取方法不尽相同,第四纪松散沉积土采用泵推方法采取岩芯;黏性土层采用调整泵压,目的是将岩芯匀速缓慢推出,避免扰动对岩芯天然结构和状态的破坏;砂土层中将钻具顶部单向阀旋开,放置活塞,再退取岩芯,颗粒排列方式对采取岩芯也有影响。将取出的岩芯放入预先准备好的岩芯管,从中间剖开。在剖岩芯过程中尽量不破坏岩芯的内部结构、构造。

通过描述岩芯的完整程度和裂隙发育情况,并统计岩芯的质量指标RQD值判断导水裂隙带高度。在导水裂隙带范围内岩层中发现明显且新鲜的垂向裂隙、岩芯破碎,完整性差且岩芯质量指标降低;进入冒落带顶界面后岩芯完整程度急剧降低,岩芯极破碎,RQD值甚至接近于0,岩芯垂向和斜向裂隙增多,岩芯层理、倾角紊乱。CS1基岩段79.41~93.24 m处、93.24~102.46 m处采取率较好,未见有斜向及垂向破坏裂隙发育。CS2岩芯在孔深103.20 m处开始出现垂向破坏裂隙,岩芯178.00~212.82 m处,岩芯完整程度急剧降低,采取率较差,见有斜向及垂向破坏裂隙发育。CS3岩芯在孔深110.50 m处开始出现垂向破坏裂隙,岩芯票168.00~195.00 m处,岩芯完整程度急剧降低,采取率较差,见有斜向及垂向破坏裂隙发育。CS1岩芯完整性较好,未发现有新鲜的破坏裂隙发育。CS2在孔深103.20 m处,CS3在孔深110.50 m处开始出现垂向裂隙,CS2、3冒落带埋深分别为178.00,168.00 m。即CS2和CS3测定的导水裂隙带高度分别为129.23,123.88 m。CS2和CS3測定的冒落带高度分别为54.43,66.38 m。

2.3岩层物理电性曲线变化特征

在钻井的过程中,受到钻机钻进影响,或由于地层岩性的组合成分、胶合性,压实力度等不尽相同,有的岩性吸水膨胀,造成井径缩小;有的岩性受力破碎掉块产生裂隙,造成井径扩大,井径测井就是用于探究钻孔井径变化情况。由于岩层的天然伽玛射线强度不同,由此来划分砂泥岩剖面,确定高放射层、含水层和进行井间地层对比。

由于探测区域不同岩层受采动破坏影响,裂隙发育,井径曲线扩大、自然伽玛出现高异常反应,视电阻率曲线幅值下降,声波时差值变大。导水裂隙带井径值在159~298 mm、自然伽玛强度在595~1 319 API、视电阻率值变化区间为88~265 Ω·m、自然电位在-36~-30 mV;冒落带井径值在106~163 mm、自然伽玛强度在158~992 API、视电阻率变化区间为75~228 Ω·m、自然电位在-28~-23 mV(表1)。

裂隙带由于岩石破碎有裂缝存在,使物性发生变化,井径曲线扩大、声波时差值变大,伽玛值出现高异常反应,视电阻率曲线幅值下降;当钻孔岩层裂隙发育,岩石破碎后,体积松散,孔隙增大,渗透性加强,使物性也发生变化,井径曲线、视电阻率曲线出现大小不等锯齿状、伽玛值出现高异常反应,声波时差值变大。CS1岩层裂隙不发育,测井曲线无异常反应,表明CS1无明显导水裂隙带和冒落带发育(图4)。

CS2在178.95 m处为导水裂隙带顶,CS3在150.10 m处为导水裂隙带顶;CS2在182.90 m处为冒落带顶,CS3在170.70 m处为冒落带顶。CS2裂隙带高度为53.48 m,冒落带高度为49.53 m;CS3裂隙带高度为84.28 m,冒落带高度为63.68 m。

2.4电性反演规律

钻孔直流电法在地表复杂人文干扰因素的背景下可深入围岩,避开各种电磁干扰,更接近勘探目的层和目标体,测量数据能够更有效反映异常体信息,提高了原始数据信噪比,数据更准确。

在CS2中进行直流电法探测,CS2深度为217.30 m,每间距5 m布置一个电极,共设计电极总个数43个,观测方式选择二极装置形式。电极编号从上至下为1~43,通过多芯电缆连接至地面,首次供电时发射端位于1号电极处,测量端自2号电极开始向下方依次进行,完成剩余电极位置测量后,发射端与测量端各下移一个电极开始向下方依次测得电阻率,循环往复,直至发射端位于42号电极,测量端位于43号电极。考虑到电缆可能会因为冒落、岩层下沉移动而断裂,所以试验过程中将电缆绑定在承重绳上,试验采用绝缘皮钢缆承重,最大限度保护电缆不断裂。

电性参数以电阻率值变化为基础,在覆岩不同的破坏带内岩体的电阻率特性具有较大的区别。在冒落带范围内岩体因裂隙发育弯曲或断裂而失去导电能力,电阻率变化最大;在裂缝带岩体虽仍保持连续性,但受裂隙的发育,导电性明显下降,电阻率相对较高;弯曲下沉带中岩层的连续性基本不受破坏,电阻率变化较小。

第1天工作面回采位置距钻孔约15 m,后以约12 m/d的速度回采(图5(a))。第16天视电阻率分布变化较小,上部呈相对低阻、下部呈相对高阻反应(图5(b)),随采掘工作面距离钻孔越来越近,下部靠近钻孔位置视电阻率值略显增加,这是由于采空区顶板岩层逐渐垮落且裂隙逐渐发育造成的。第21天下部靠近钻孔位置(范围约横向0~50 m、纵向-200~-70 m)视电阻率值明显增大(图5(c)),试验表明采掘工作面过钻孔后,探测范围内采空区顶板岩层进一步垮落。第26天相对高阻区域纵横向范围扩展至整个探测区域,视电阻率等值线大致呈纵向分布,横向成层特征不明显(图5(d)),推测钻孔附近岩层垮落与裂隙发育活动明显,导致钻孔内电极与围岩接触不稳定。第30天视电阻率等值线成层性分布明显,说明区域内电阻率变化平缓,此期间探测范围内采空区上部岩层活动逐渐趋于稳定,裂隙进入缓慢发育期。上部相对低阻、下部相对高阻,下部高阻区域范围较稳定,高低阻分界面纵向范围约在-100~-90 m(图5(e))。第44天探测区域内视电阻率分布基本稳定,下部高阻区域纵向深度基本保持在-100~-90 m,但上部低阻区电阻率值在逐渐增大(图5(f)),推断下部高阻区域顶板岩层垮落及裂隙较为发育且范围基本稳定,上部低阻区域裂隙向地表弱发育。即-90 m以上区域裂隙弱发育;裂隙带高度为138.73~148.73 m。试验得到的结果与刘树才等[28]的结论:工作面开采过程中涌水量相对较大,不一致。可能与以下原因有关:试验探测范围内涌水量较小,裂隙内充水量少,导水裂隙高阻响应为主导;含水层内的地下水沿导水裂隙带涌入采空区时顶板上方未形成较大范围积水区。

2.5光缆应变特征

密集分布式光纤感测,利用反射率极弱特种光纤光栅作为感测元件,弱光纤光栅阵列中每个弱光栅的反射光返回的时间都不同,利用这一原理可以实现对每个弱光栅进行定位。累计以一具体日期数据为初值,将后续数据与初值作差,进行33天监测,得到CS2孔内应变随深度的变化曲线,光缆单日应变变化在时间域上主要集中在第9日至第11日,第11日应变较前一日变化最大,第11日以后光缆单日应变明显减小,第33日应变曲线最终稳定在-110 m深度(图6)。

光缆单日应变变化在空间域上主要发生在-138 m以下岩层,说明该范围内岩层离层较多。-130~-181 m孔深范围内,光缆应变表现为不均匀的拉应变,存在较多压应变尖峰,这是由于开采过程中,煤层被破坏导致周围地质构造失去支撑从而产生裂隙及离层,这些形变呈不规则分布,形变产生应力变化。-130~181 m最大压应变达到-18 507 με,最大拉应变达14 817 με,且存在小范围的拉伸、压缩差异化表现,局部应变落差超过30 000 με,表明范围内岩层存在明显的离层现象,且裂隙发育;-181~-204 m孔深范围内,光缆采集有效数据较少,应变数据以拉伸为主,说明范围内岩层受采动影响较大,可能存在垮落或大范围离层现象。测试期间,光缆受导水裂隙带发育及覆岩变形影响,在多处应变变化异常位置被拉断,最终有效测试深度不断减少,最终稳定在-110 m深度,导水裂隙带高度随时间变化关系曲线(图7)。

顶板冒落及形成的裂隙发育滞后于回采进度,裂隙发育高度随着时间的增加而不断增大。光缆应变表现出非均一性,存在较多应变峰值,工作面覆岩裂隙发育,光缆有效测试深度最终稳定在-110 m位置处,说明裂隙带高度为122.43 m。

3数值模拟及导水裂隙带发育特征

根据榆神矿区西南部30201工作面内3号煤层倾角小于1°以及煤层顶板岩性特征主要以砂岩,泥质砂岩为主。参照《矿区水文地质工程地质勘查规范》中推荐的经验公式,计算裂隙带和冒落带高度得冒落带高度为15.16 m,导水裂隙带高度为51.65 m。

3.1数值模拟

以榆神矿区西南部30201工作面煤层上覆岩层岩性特征为基础,根据FLAC3D建模原理,建立工作面开采模型(图8),模型最终共划分单元216 000个,节点227 957个。工作面煤层倾角05°,为近水平煤层。工作面走向长300 m,宽度300 m,工作面范围内3号煤层厚度6.34~7.83 m。考虑边界效应影响,左右预留200 m保护煤柱,模型选取800 m×300 m×251 m(长×宽×高)。采用 Mohr Coulomb 屈服准则判断岩体的破坏,每步工作面推进50 m,达到应力平衡后再进行下一步工作面推进,共推进400 m。

通过工作面内钻孔所揭露的岩性以及区域地层相关资料,确定数值模拟模型的建立(表2)。

随着工作面不断推进,煤层上覆岩层受到剪切力、拉应力从而失去平衡。冒落带从直接顶板开始向上发育,由于压力拱作用冒落带上方一定范围内的岩层弯曲下沉,当弯曲超过本身强度时,产生裂隙,发生塑性破坏,具有导水性的岩层范围为导水裂隙带。因此,以“塑性区法”判断导水裂隙带最大发育高度。

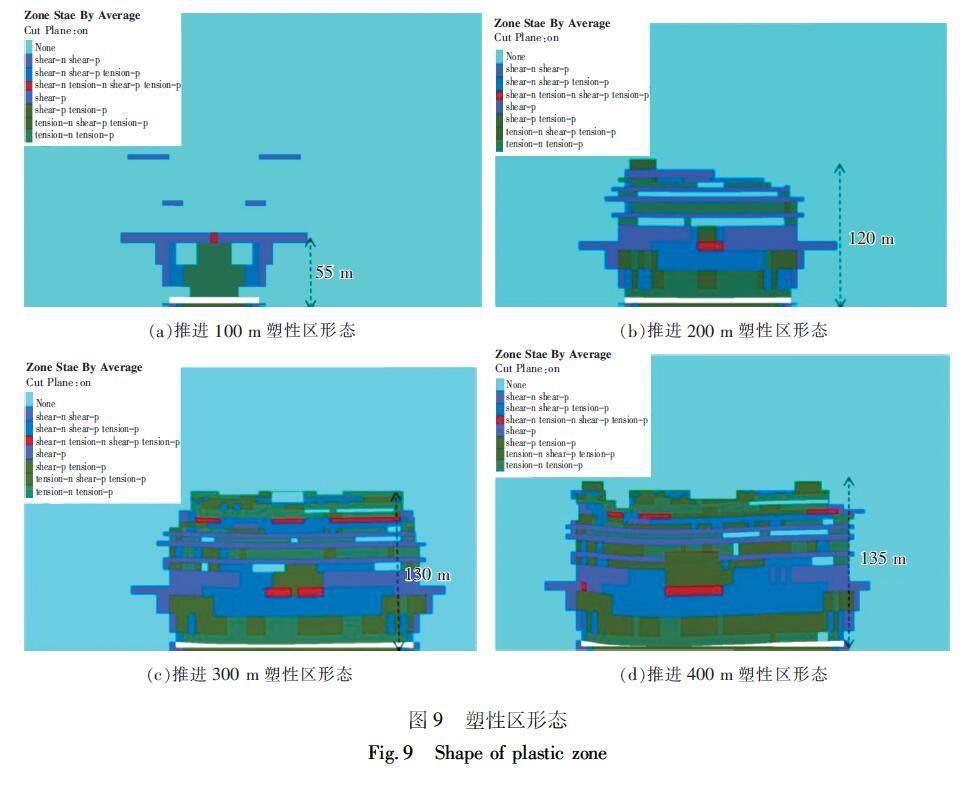

工作面推进100 m时图9(a),开始出现塑性破坏区,塑性区两端以剪切破坏为主,中间岩层主要受到拉应力破坏,且发育高度一致,为55 m,此时塑性区呈现出“拱形”,裂隙带发育进入初始萌生期;工作面推进200 m时图9(b),裂隙带呈快速发展期,塑性破坏区范围增大,工作面斜上方塑性区发育最高,为120 m;随着工作面的推进300 m时图9(c)塑性区从“拱形”逐渐过渡到“马鞍形”,此时塑性区发育高度为130 m;工作面推进400 m时图9(d),采空区两端及中部塑性区横向不断扩展,高度无明显变化,裂隙带呈现终端稳定区,塑性区发育高度为135 m。从塑性破坏区可以看出导水裂隙带的发育经历3个阶段,发育高度最终稳定在135 m。

3.2结果与分析

经验公式和地面钻孔实测技术即钻孔水文观测、岩芯地质、物理测井、直流电法、密集分布式光纤感测5个探测技术的结果相比,相差较大;FLAC3D数值模拟分析高度与地面钻孔实测技术结果基本吻合,得到验证(表3、表4)。

与经验公式只单一考虑采煤高度相比,综合实测技术手段全面考虑煤层岩性物性,边钻进边取数据,观测数据较为直观,尽量地保证地层的原始性和真實性,提高地质成果的可信度。5种方法的试验结果也存在一定的差异性,物理测井解释的导水裂隙带高度判定结果差异较大,这是由于测井主要依据钻孔内出现空洞、低密度异常、声波曲线来判定裂隙的位置,但是地层中本来就存在原生裂隙和泥岩层段孔壁不完整的现象,因此通过各曲线参数异常难以确切断定是否为裂隙带,因此物理测井确定的裂隙带顶界面精度不够高;物理测井主要依靠冒落带岩石破碎,容易塌孔引起的探棒受阻情况来判定,因此用于解释冒落带发育高度成果是可靠的。CS2采空区裂隙带发育高度为129.23 m,CS3裂隙带高度为135.00 m。3号煤层裂隙带高度取最大值,即工作面裂隙带发育高度为135 m,裂采比为21.43(表3);冒落带发育高度为66.38 m,冒采比为10.5,弯曲下沉带高度为94.87 m(表4)。

根据试验结果由于CS2位于回风巷道附近,CS3位于工作面中心。CS2的裂隙带高度为12923 m,小于CS3的裂隙带高度;CS2的冒落带高度为54.43 m,小于CS3的冒落带高度。裂隙带发育高度至工作面中心位置变化表现为上升趋势;冒落带发育高度至工作面中心位置变化表现为梯形增加的特点。导水裂隙带高度沿着工作面的倾向在巷道发育最小,在工作面中心位置发育最大,空间形态为“拱形”而非传统的“马鞍型”。冒落带高度沿着工作面的倾向在工作面中心位置发育最大,在巷道位置发育最小(图10)。

4结论

1)沿着工作面的倾向导水裂隙带高度在巷道发育最小,在工作面中心位置最大,呈现典型的“拱形”,冒落带高度在工作面中心位置发育最大,在巷道位置发育最小。

2)导水裂隙带随着煤层的开采、覆岩的沉降、离层、破坏的形成具有从发生、发育(上升)、最大高度、回降、稳定的发育过程。

3)采用新型光纤传感技术,弱光纤光栅的感测技术并不能独立准确地探测导水裂隙带发育,还需结合钻孔水文观测、岩芯地质、物理测井、直流电法4种物探技术共同探测导水裂隙带发育高度。

4)数值模拟精度与建立模型的地质条件参数密切相关,数值模拟与现场实测结果相吻合。

参考文献(References):

[1]王志强,李鹏飞,王磊,等.再论采场“三带”的划分方法及工程应用[J].煤炭学报,2013,38(2):287-293.

WANG Zhiqiang,LI Pengfei,WANG Lei,et al.Method of division and engineering use of “three band”in the stope again[J].Journal of China Coal Society,2013,38(2):287-293.

[2]ZHANG J,JIANG H,DENG X,et al.Prediction of the height of the water-conducting zone above the mined panel in solid backfill mining[J].Mine Water & the Environment,2014,33:317-326.

[3]刘天泉.矿山岩体采动影响与控制工程学及其应用[J].煤炭学报,1995,20(1):1-5.

LIU Tianquan.Influence of mining activities on mine rock mass and control engineering.[J].Journal of China Coal Science,1995,20(1):1-5.

[4]胡小娟,李文平,曹丁涛,等.综采导水裂隙带多因素影响指标研究与高度预计[J].煤炭学报,2012,37(4):613-620.

HU Xiaojuan,LI Wenping,CAO Dingtao,et al.Index of multiple factors and expected height of fully mechanized water flowing fractured zone[J].Journal of China Coal Science,2012,37(4):613-620.

[5]尹尚先,徐斌,徐慧,等.綜采条件下煤层顶板导水裂缝带高度计算研究[J].煤炭科学技术,2013,41(9):138-142.

YIN Shangxian,XU Bin,XU Hui,et al.Study on height calculation of water conducted fractured zone caused by fully mechanized mining[J].Coal Science and Technology,2013,41(9):138-142.

[6]曹始友,董方营,陈大林,等.滕州矿区3#煤综放开采顶板导水断裂带高度预测模型[J].煤矿安全,2022,53(3):236-242.

CAO Shiyou,DONG Fangying,CHEN Dalin,et al.A prediction model for height of water-conducting fracture zone in fully mechanized caving of 3# coal seam in Tengzhou Mining Area[J].Safety in Coal Mines,2022,53(3):236-242.

[7]许家林,朱卫兵,王晓振.基于关键层位置的导水裂隙带高度预计方法[J].煤炭学报,2012,37(5):762-769.

XU Jialin,ZHU Weibing,WANG Xiaozhen.New method to predict the height of fractured water-conducting zone by location of key strata[J].Journal of China Coal Science,2012,37(5):762-769.

[8]孙学阳,李鹏强,寇规规,等.特厚煤层导水裂隙带发育高度的模拟实验[J].煤炭技术,2018,37(6):143-144.

SUN Xueyang,LI Pengqiang,KOU Guigui,et al.Simulation experiment on development height of water fractured zone in extra thick coal seam[J].Coal Technology,2018,37(6):143-144.

[9]侯恩科,张萌,孙学阳,等.浅埋煤层开采覆岩破坏与导水裂隙带发育高度研究[J].煤炭工程,2021,53(11):102-107.

HOU Enke,ZHANG Meng,SUN Xueyang,et al.Study on overburden failure and development height of water conducting fracture zone in shallow coal seam mining[J].Coal Enginering,2021,53(11):102-107.

[10]张培河,张齐,孙学阳,等.煤炭开采覆岩移动导水裂隙带发育高度相似材料模拟实验研究[J].中国煤炭地质,2019,31(10):49-52,72.

ZHANG Peihe,ZHANG Qi,SUN Xueyang,et al.Similar material simulation experimental study on overburden movement caused water conducted zone height in coal mining[J].Coal Geology of China,2019,31(10):49-52,72.

[11]魏宗勇,李树刚,林海飞,等.大采高综采覆岩裂隙演化特征三维实验研究[J].西安科技大学学报,2020,40(4):589-598.

WEI Zongyong,LI Shugang,LIN Haifei,et al.Three-dimensional experimental study on evolution characteristics of overburden fractures in fully mechanized mining with large mining height[J].Journal of Xian University of Science and Technology,2020,40(4):589-598.

[12]郭文兵,婁高中.覆岩破坏充分采动程度定义及判别方法[J].煤炭学报,2019,44(3):755-766.

GUO Wenbing,LOU Gaozhong.Definition and distinguishing method of critical mining degree of overburden failure[J].Journal of China Coal Science,2019,44(3):755-766.

[13]李新旺,王汉青,代卫林,等.大埋深厚煤层开采导水裂隙带发育高度综合确定[J].煤炭技术,2023,42(1):110-114.

LI Xinwang,WANG Hanqing,DAI Weilin,et al.Comprehensive determination of water-conducting fracture zone development height of thick coal seam mining in deep mine[J].Coal Technology,2023,42(1):110-114.

[14]徐智敏,孙亚军,高尚,等.干旱矿区采动顶板导水裂隙的演化规律及保水采煤意义[J].煤炭学报,2019,44(3):767-776.

XU Zhimin,SUN Yajun,GAO Shang,et al.Law of mining induced water conduction fissure in arid mining area and its significance in water-preserved coal mining[J].Journal of China Coal Science,2019,44(3):767-776.

[15]赵春虎,靳德武,王皓,等.榆神矿区中深煤层开采覆岩损伤变形与含水层失水模型构建[J].煤炭学报,2019,44(7):2227-2235.

ZHAO Chunhu,JIN Dewu,WANG Hao,et al.Construction and application of overburden damage and aquifer water lossmodel in medium-deep buried coal seam mining in Yushen mining area[J].Journal of China Coal Science,2019,44(7):2227-2235.

[16]WAN F,ZHANG H,ZHOU P,et al.Determination of water-proof coal(rock)pillar height in mining coal seam group under water-bearing rock stratum[J].Shock and Vibration,2021:1-8.

[17]SUN Q,MENG G,SUN K,et al.Physical simulation experiment on prevention and control of water inrush disaster by backfilling mining under aquifer[J].Environmental Earth Sciences,2020,79(18):429-446.

[18]李艳飞,翟常治.基于微震监测的顶板导水裂隙带发育高度研究[J].煤炭工程,2020,52(8):107-111.

LI Yanfei,ZHAI Changzhi.Development height of roof water-conducting fracture zone based on microseism IC monitoring[J].Coal Technology,2020,52(8):107-111.

[19]侯恩科,范继超,谢晓深,等.基于微震监测的深埋煤层顶板导水裂隙带发育特征[J].煤田地质与勘探,2020,48(5):89-96.

HOU Enke,FAN Jichao,XIE Xiaoshen,et al.Deve-lopment characteristics of water-conducting fractured zone in deep coal seam based on microseismic monitoring[J].Coal Geology & Exploration,2020,48(5):89-96.

[20]高泽明.采空区上覆岩层导水裂隙发育高度研究[J].煤炭技术,2021,40(1):78-81.

GAO Zeming.Study on height of water conducting development in goaf[J].Coal Technology,2021,40(1):78-81.

[21]薛建坤,王皓,赵春虎,等.鄂尔多斯盆地侏罗系煤田导水裂隙带高度预测及顶板充水模式[J].采矿与安全工程学报,2020,37(6):1222-1230.

XUE Jiankun,WANG Hao,ZHAO Chunhu,et al.Prediction of the height of water-conducting fracture zone and water-filling model of roof aquifer in Jurassic coalfield in Ordos Basin[J].Journal of Mining & Safety Engineering,2020,37(6):1222-1230.

[22]闫飞.采空区上覆岩层“三带”高度分析与实测[J].煤炭技术,2021,40(11):54-56.

YAN Fei.Analysis and field measurement on “three zones” height of overlying strata in gob[J]Coal Technology,2021,40(11):54-56.

[23]樊振丽,刘治国.厚黏土层软弱覆岩采动破坏的泥盖效应[J].采矿与安全工程学报,2020,37(6):1196-1204.

FAN Zhenli,LIU Zhiguo.Mud cover effect of mining-induced failure of soft overburden in thick clay strata[J].Journal of Mining & Safety Engineering,2020,37(6):1196-1204.

[24]XIE X,HOU E,WANG S,et al.Formation mechanism and the height of the water-conducting fractured zone induced by middle deep coal seam mining in a sandy region:A case study from the Xiaobaodang coal mine[J].Advances in Civil Engineering,2021(5):1-11.

[25]XU Z P,ZHAO Z Y,SUN J P,et al.Determination of hydraulic conductivity of fractured rock masses:A case study for a rock cavern project in Singapore[J].Journal of Rock Mechanics and Geotechnical Engineering,2015,7:178-184.

[26]刘树才,刘鑫明,姜志海,等.煤层底板导水裂隙演化规律的电法探测研究[J].岩石力学与工程学报,2009,28(2):348-356.

LIU Shucai,LIU Xinming,JIANG Zhiming,et al.Research on electrical prediction for evaluating water conducting fracture zones in coal seam floor[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(2):348-356.

[27]羅晓霞,王万.多模型融合风化基岩富水性预测[J].西安科技大学学报,2022,42(3):521-528.

LUO Xiaoxia,WANG Wan.Water-rich prediction me-thod of weathered bedrock based on multi-model fusion[J].Journal of Xian University of Science and Technology,2022,42(3):521-528.

[28]李奇峰,崔恒,肖乐乐,等.宁正煤田侏罗系煤层顶板富水性及涌(突)水风险评价[J].西安科技大学学报,2023,43(3):523-529.

LI Qifeng,CUI Heng,XIAO Lele,et al.Evaluation of water-abundance and water gushing risk of Jurassic coal seam roof in Ningzheng Coal Field[J].Journal of Xian University of Science and Technology,2023,43(3):523-529.

(责任编辑:李克永)