基于数字射线的LNG储罐焊缝检测可行性研究

2024-04-30申永亮

申永亮

(中国石化青岛液化天然气有限责任公司 , 山东 青岛 266000)

LNG储罐的建设工程中,焊接是必不可少的工序,焊接过程中由于焊接参数不稳定、外界环境变化以及人为因素的影响,会导致焊缝中出现各种类型的焊接缺陷。缺陷的出现将会导致焊缝的承载能力降低,进而影响LNG储罐的使用寿命,甚至造成财产与生命的损失,因此焊缝质量的无损检测是储罐施工过程中及其重要的环节。

射线检测作为常规检测,检测结果可直观显示被检工件内部缺陷的形状、大小以及分布,在无损检测中具有独特优势,被广泛应用于工业领域。目前,LNG储罐内罐焊缝检测仍然以射线胶片成像技术为主。该方法存在着许多不足之处,如胶片成像效率低、劳动强度大,污染严重,无法满足建设工期要求,且射线底片在长期保存过程中会出现胶片变色或褪色,造成底片原有的检测结果无法复核[1]。

随着计算机数字图像处理技术以及数字平板射线探测技术的发展,数字射线(DR)检测技术正逐渐应用于容器制造工程建设中[2]。DR检测技术不仅继承了胶片成像技术的优点,且弥补了胶片成像技术的不足。目前可部分替代射线胶片成像检测已成为研究热点[3]。刘仕远等[4]对高铁铝合金齿轮箱DR检测进行研究,确定了高铁铝合金齿轮箱的DR检测方法。本文以LNG储罐内罐材料06Ni9DR钢对接试板作为研究对象,将DR检测与射线胶片成像进行了对比,分析了DR检测应用于LNG储罐建设中的可行性,并比对了DR检测与射线胶片检测的优势与不足。

1 基本原理

1.1 胶片成像检测原理

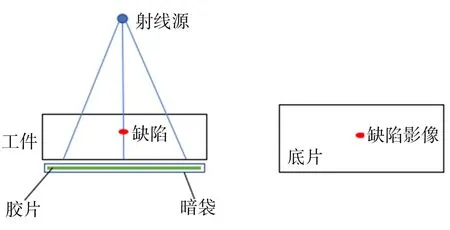

射线胶片成像检测是利用工件缺陷部位与非缺陷部位对X射线吸收能力的差异,X射线穿透被检测工件时,感光胶片上缺陷位置相较于非缺陷位置会接收到更多的射线,进而导致缺陷部位形成更大程度的潜影。胶片经过显影、定影等操作后,胶片上将会形成透照影像。底片评定人员根据胶片影像的对比度可判定工件中有无缺陷或缺陷的尺寸、形状以及位置,射线胶片检测原理如图1所示[2]。

图1 射线胶片检测原理示意图

1.2 DR检测原理

DR检测技术的原理与射线胶片检测相似,不同的是DR检测是利用数字探测器获取可被显示和记录的数字图像。DR检测时,X射线穿过被检工件后,经衰减的射线被探测器接收并转换为可见光或电子,经过电路读出并数字化处理后,将信号数据发送至计算机系统形成可显示、分析处理和存储的图像[4]。

2 实验

2.1 实验材料

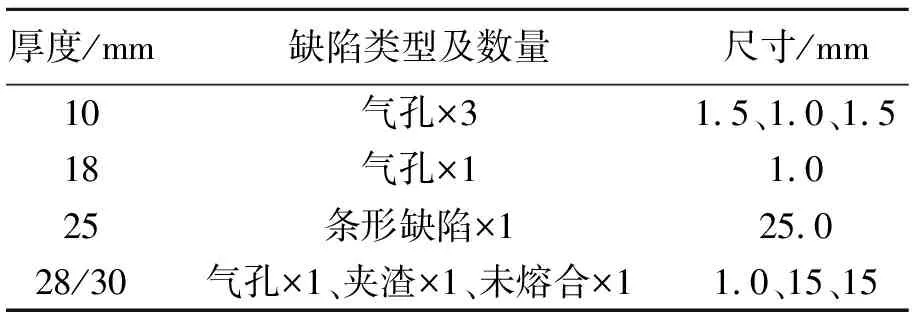

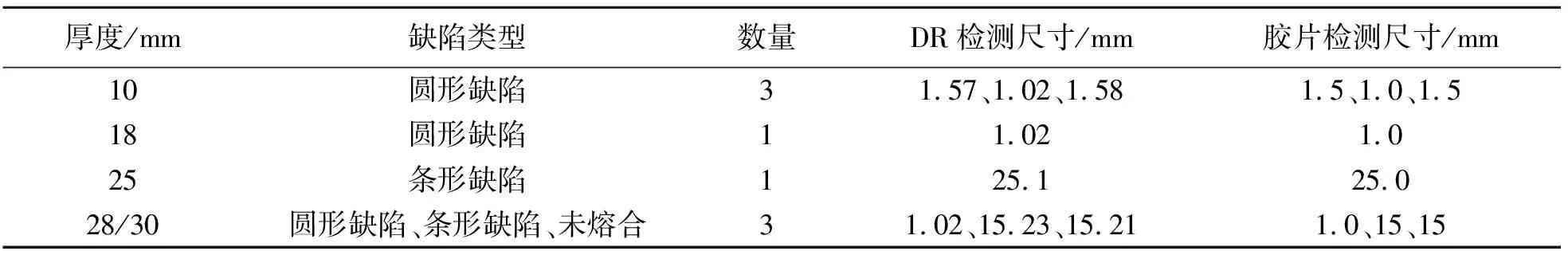

所用焊接试板为LNG储罐内罐建设的06Ni9DR钢,焊条牌号为ENiCrMo-6。采用等厚与非等厚焊接试板(厚度分别为10、18、25 、28/30 mm,分别表示为T10、T18、T25、T28/30),坡口形式为X型。在焊缝中预制了气孔、夹渣与未熔合(06Ni9DR钢焊接过程中容易出现的缺陷),试板中预制的缺陷尺寸如表1所示。

表1 预制缺陷类型、数量及尺寸

2.2 实验参数

2.2.1胶片检测实验参数

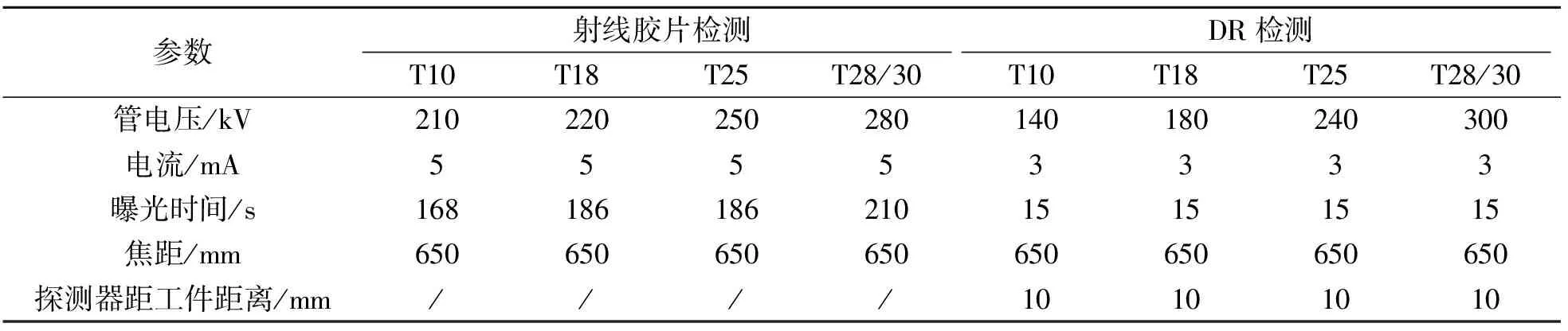

采用瑞士COMET公司生产的PXS EVO 300DS型射线机,焦点尺寸为1 mm。胶片为AGFA C7型胶片。T10、T18、T25试板采用FE10-16线型像质计,T28/30采用FE6-12线型像质计。采用垂直透照,实验参数见表2。

表2 检测参数

2.2.2DR检测实验参数

采用的射线机型号为PXS EVO 300DS,焦点尺寸为1 mm。探测器型号为NDT 1012MA,像素尺寸为125 μm,成像面积(长×宽)为340 mm×291 mm。线型像质计为FE10-16,双丝像质计为IOS 19232。采用垂直透照,实验参数如表2所示。

2.3 实验结果

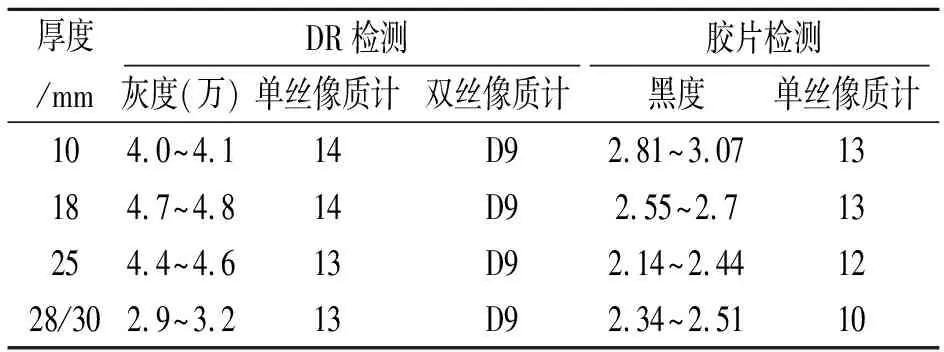

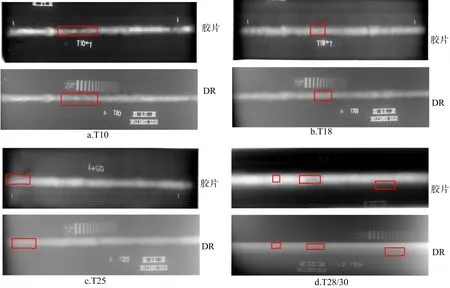

焊接试板DR检测与胶片见图2。检测的实验结果见表3、表4。DR图像的单丝像质计满足NB/T 47013.11—2015中W13、W11、W11、W10的要求,双丝像质计读数满足NB/T 47013.11—2015中D9、D8、D8、D7的要求。胶片图像单丝像质计读数满足NB/T 47013.2—2015中W13、W11、W10、W10的要求。

表3 DR检测与胶片检测结果

表4 DR检测与胶片缺陷尺寸对比

图2 焊接试板DR图与胶片图

可以看出,DR检测与胶片检测均可有效检出焊缝中的缺陷,但缺陷尺寸和缺陷边缘清晰度存在不同。

3 DR检测与胶片检测的对比

3.1 DR检测的优点

由表2可知,DR检测的单次曝光时间为15 s,根据板厚的不同,胶片检测的曝光时间不等(168~210 s);DR检测曝光时间远低于胶片检测。胶片法检测需要检测人员往返于罐壁两侧进行胶片的粘贴,劳动强度较大;DR检测可设计专用的检测工装,实现自动化或半自动化检测,可大幅度地降低检测人员的劳动强度。胶片检测需要经过显影、定影、晾干等工作程序,速度较慢;DR检测可实时成像,成像速度快。底片需要药液冲洗,成本高,对环境污染较为严重。胶片检测的图像存储方式为底片存储,需要较大的存储空间和比较严格的存储环境;DR检测所生成的图像为DICONDE格式的电子图像,无需药液冲洗,可采用光盘、硬盘等存储介质保存图像,保存容量大,保存空间小、成本低。

3.2 DR检测的不足

LNG储罐DR检测需要专用的检测工装或自动化机械,设备的一次性投入较大,且探测器在使用过程中存在损坏的风险。

3.3 缺陷检出率与检测精度对比

对图2、表3、表4的分析如下:①灵敏度对比。相同厚度下,DR图像的单丝像质计读数高于胶片图像。厚度越小,优势越显著。说明DR图像的灵敏度高于胶片图像的灵敏度,也就是说DR能够发现更加细小的缺陷。②缺陷检出率对比。DR和胶片的图像中都有清晰的缺陷显示。其中最小的预制缺陷直径为1 mm的气孔,还有容易漏检的高度1 mm的未熔合缺陷,都可以被检测出。说明两种检测方法的检出率相当。③缺陷尺寸精度对比。经过测量,DR与胶片射线法所检测出的圆形缺陷尺寸最大相差2%,未熔合缺陷相差1.4%,条形缺陷相差0.4%。其中圆形缺陷最大相差百分比数值比较大的原因是,圆形缺陷最小的尺寸是1 mm,这个数值基数小,所以相差百分比会比较大。

DR图像中所有的缺陷尺寸都存在不同程度的放大,这与DR检测实验过程中探测器没有与被检测对象贴合有关。经过现场测试,成像板至试板的距离布置为10 mm比较保险。而通过以上实验,缺陷尺寸的放大比例是可以接受的,没有造成灵敏度与细小缺陷的分辨力下降。

4 结论

本文根据大型LNG储罐现场环境和标准要求,进行了DR检测工艺实验,同时对DR和胶片法射线检测,进行了对比实验。讨论了LNG储罐采用DR检测替代传统的胶片检测的可行性。实验结果表明,DR检测具有比胶片检测更高的检测灵敏度。对于06Ni9DR钢对接焊缝的气孔、未熔合以及夹渣,DR检测具有与胶片检测相当的缺陷检出率与检测精度。DR检测配置自动化机械后,具有劳动强度低,检测效率高,总成本低的优点。同时,DR还具备对环境无污染,易于保存和管理的优点,满足LNG储罐的检测要求。