20万t/a煤制甲醇项目技术改造及长周期运行总结

2024-04-30周亚锋

李 坡 , 周亚锋

(河南开祥精细化工有限公司 , 河南 义马 472300)

河南开祥精细化工有限公司是以煤为原料生产甲醇的现代化煤化工企业,煤制甲醇装置由热电装置、空分装置、压缩装置、气化装置、甲醇装置、硫回收装置等组成,其中运行期间暴露出一系列问题,严重制约装置的安全长周期稳定运行。以下对存在的问题及采取的技术改造进行介绍,可供行业类似企业借鉴、参考。

1 煤制甲醇工艺流程

煤制甲醇工艺流程示意图见图1。

图1 煤制甲醇工艺流程示意图

由原料煤场储存原煤经配比调整后分别送至热电装置与气化装置,在热电装置经2台145 t/h循环流化床锅炉燃烧产生蒸汽供应全项目蒸汽使用,在气化装置原煤经磨煤干燥系统后粉煤与经压缩、空分装置所制纯氧共同进入壳牌气化炉(日处理设计煤种1 100 t,提供73 000 Nm3/h(H+CO)有效合成气)进行气化形成合成气、飞灰和熔渣,合成气送至甲醇装置进一步变换、净化与合成制成甲醇,净化脱除的酸气送至硫回收装置制成硫黄,工艺尾气返回锅炉配烧[1-2]。

2 存在问题及技术改造

2.1 热电捞渣机效率降低

循环流化床煤粉锅炉配套使用的刮板式捞渣机在清渣过程中,经常遇到炉膛内掉落的煤粉灰遇水冷却团缩成坚硬的渣块。在链条式捞渣机刮板拉出过程中,由于渣块较大并且非常坚硬,以及掺杂着未完全燃烧的煤粉灰,细腻且黏性较大的煤粉灰附着在铸石表面。硬度较大的渣块把刮板托起,链条式捞渣机刮板自身的质量不能把灰渣捞起,捞渣机失去拉渣作用,效率降低。当灰渣块带动着刮板上移,会引起链条断裂,将严重影响锅炉设备的正常运行[3]。

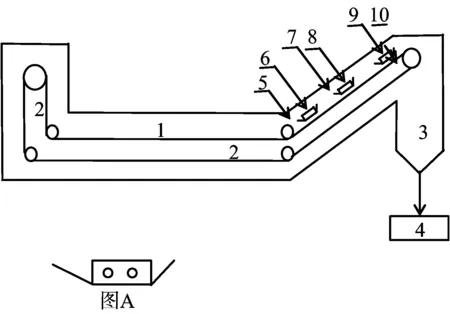

解决措施:对捞渣机改造,增加一种压链装置。捞渣机链条压链装置是由多片几何钢板焊接而成,能承受很大的应力冲击,有效抑制渣块对刮板的受力,使刮板链条上浮。捞渣机共安装有6个链条压链装置,分布于两侧各3个,具体见图2。紧挨着内导轮过渡段5有第一对压链装置6,其工作原理是使刮板在推着灰渣向上运行时,首对受到灰渣传送给刮板进而传送给链条而向上冲击的作用力,而压链装置对链条有向下的作用力,使灰渣块顺利往上推动;同时也保证了捞渣机运行时链条不会从内导轮上脱落。安装一对压链装置8(也是最重要的部位),因为渣块上浮就是发生在这一阶段,由于第一阶段安装的压链装置6对链条承受了一部分作用力,是第二阶段8能够稳定运行的前提条件,第二对压链装置8对链条向下的作用力远远大于渣块对链条向上的作用力,其原因是渣块的密度和硬度远远不及钢板的密度和硬度,故使捞渣机运行时顺利向上推进灰渣块前进。最后一对压链装置9是安装在临近机头10的位置,其作用和第一6、第二8阶段的作用相同。第一6、第二8、第三9压链装置具体为图A所示,通过螺栓固定在捞渣机过渡段5、倾斜段7、机头10位置。

图2 捞渣机链条压链装置

2.2 气化磨煤干燥系统制约装置负荷

在日常的气化炉系统运行中,有A和B两套磨煤干燥系统为后续提供粉煤,粉煤与氧气在气化炉发生反应生成合成气送往后续工艺,A和B两套磨煤干燥系统具有灵活多变的优点。但是,A和B中某一燃烧空气风机出现故障,导致磨煤系统出现燃烧空气量不足,相应磨煤系统无法正常运行。例如气化炉某一套磨煤干燥系统因设备仪表故障,联锁导致单套磨煤系统停车,此时另一系统根据气化炉用煤需求需提高磨煤负荷时,却因燃烧空气量不足,无法高负荷运行。或在气化炉的长周期安全稳定运行当中,A和B中某一套磨煤干燥系统出现隐患需要单系统运行检修,为保证气化炉总负荷,另一系统需提高磨煤负荷时,却因燃烧空气量不足,无法高负荷运行,最终影响气化炉总负荷及后续合成气产量,造成经济损失。解决措施:①对整个气化磨煤干燥系统分析梳理,使用中速磨煤机密封空气风机配管线至燃烧空气管线通过蝶阀控制;改造利用工厂空气配管线至燃烧空气管线通过截止阀控制。②充分利旧,在原设计燃烧空气风机出现故障时提供备机,保证燃烧空气量;在磨煤单系统运行过程中保证不降低磨煤负荷。

2.3 气化破渣机油压频繁报警存在堵渣风险

破渣机作为壳牌气化炉的关键设备,直接决定装置的长周期运行。气化炉反应后的熔渣在渣池中被激冷而破碎成粒,破渣机的作用是进一步将未激冷破碎的渣块破碎,避免系统堵渣。壳牌气化炉的长周期运行出现破渣机油压频繁报警。全程取渣发现偶有5~30 cm渣块出现,表明系统异常。

解决措施:①优化调整配煤。控制入炉煤灰分在17%~19%,根据前一天原煤工业分析情况调整配煤比例,当灰分超出指标后及时分析原因并调整配煤比例。每天管理人员到煤场对原样煤煤质、配煤比例、气化与热电用煤分界线进行查看。②统一炉温操作。加强关注气化入炉煤灰熔点分析,通过入炉煤灰熔点指导优化炉温操作。粗合成气产量在92 500~93 500 Nm3/h,入炉煤煤质控制参数:合成气冷却器十字支撑温度628~638 ℃,总蒸汽产量16~18 kg/s,渣水密度<1 020 kg/m3,密切关注气化炉渣口压差、十字支撑压差变化情况。③监控重要参数。严密监控煤烧嘴、烧嘴罩冷却水流量,水汽系统补水与蒸汽产量的趋势关系、渣池液位、气化炉与渣锁斗压差、锁斗阀压差、捞渣时间等重要参数,综合分析评估系统运行情况。

2.4 甲醇净化气总硫高

从气化装置过来的合成气经变换后送入净化工段,脱除硫化氢和多余的二氧化碳,合格净化气作为合成甲醇的原料气。净化气总硫的超标将直接损坏合成催化剂,制约甲醇的合成。自2021年7月25日气化炉配烧高硫煤以来,净化气总硫呈持续上涨趋势,由正常0.2×10-6~0.4×10-6涨至最高0.53×10-6。8月1—3日,净化系统循环甲醇每天置换60 t,净化气总硫稳定在0.3×10-6~0.4×10-6。净化气总硫数据变化情况见表1。

表1 2021年气化炉配烧高硫煤前后净化气总硫数据变化情况

由表1可见,自气化炉配烧高硫煤以后,原料煤中硫含量呈持续上涨趋势,其中7月29日最高涨至0.68%,气化外送粗煤气中硫含量上涨约1倍,正常气化外送粗煤气硫含量维持0.1%~0.2%。本次配烧高硫煤后,7月31日至8月5日维持在0.3%以上,其中8月3日最高涨至0.38%。因入变换粗煤气硫含量升高,导致出变换的变换气硫含量也上涨1倍左右,正常变换气硫含量0.1%左右,目前涨至0.2%左右。净化系统在高硫煤配烧前后,系统温度、压力、贫甲醇循环量均无明显变化,而总硫呈持续上涨趋势。综合以上原因分析,导致净化气总硫上涨原因为气化炉配烧高硫煤,造成入净化变换气中硫含量升高,净化系统脱硫能力固定,随着原料气硫含量升高,外送净化气硫含量也随之上涨。

解决措施:①及时调整配煤,降低原料煤中硫含量;②稳定氨冷器操作,保证净化系统冷量稳定;③稳定水分离塔操作,保证循环甲醇纯度稳定;④变换系统工艺冷凝液持续向气化脱氨塔送水,减少氨氮夹带进入净化系统,提高循环甲醇品质;⑤净化气总硫持续>0.5×10-6时,系统进行甲醇置换(置换甲醇进入粗醇A罐,供甲醇精馏进料使用);⑥计划大修时对净化C15201塔盘进行拆检,检查是否存在塔盘脱落或积液槽漏液情况[4]。

2.5 硫回收开停车间酸气与工艺尾气无法送至锅炉掺烧

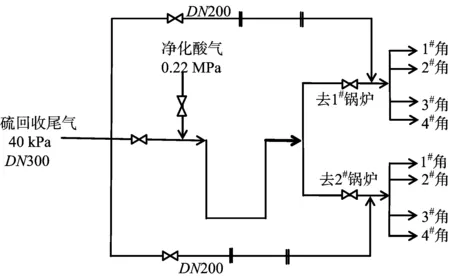

甲醇装置净化分离出酸气送至克劳斯硫回收装置产出硫黄产品,硫回收所产工艺尾气送至循环流化床锅炉掺烧。但在出现硫回收装置开车初期升温及停车扫硫期间,因甲醇酸性气体压力200 kPa,硫回收装置所产工艺尾气25 kPa,酸性气体送入锅炉装置后,硫回收尾气与酸气管道在热电汇合为一根管道进入锅炉,净化酸气并入锅炉后,尾气无法并入锅炉,需现场排放,造成现场有异味,存在环保隐患。

解决措施:在尾气管线入炉膛总阀前配DN200 mm管线引至1#、2#炉煤气总阀后,在酸气并入1#炉时可实现尾气并入2#炉,同理在酸气并入2#炉时尾气可并入1#炉。同时在正常运行期间若尾气管线U型弯处出现积水及硫黄堵塞可实现在线清理,避免硫回收装置停车[5]。改造示意图见图3。

图3 硫回收尾气管线改造示意图

3 结语

煤制甲醇项目生产过程中,因工艺流程长、工艺过程复杂、设备种类多、生产连续性要求高,实现装置的长周期运行才能达到企业经济、高效发展。公司通过不断地钻研、总结、改造,使锅炉装置达到历史最优连运257天,气化炉达到历史最优连运235天,实现了装置安全、稳定、高负荷、长周期、达产达标运行。