围压条件下粒子冲击破岩裂隙扩展机理研究

2024-04-29郭鑫辉魏建平宋大钊

刘 勇, 李 兴, 郭鑫辉, 魏建平, 宋大钊

(1. 河南理工大学 瓦斯地质与瓦斯治理国家重点实验室培育基地,河南 焦作 454000;2. 煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;3. 北京科技大学 土木与资源工程学院,北京 100083)

随着资源开采深度增加,岩石逐渐处于高地应力环境中,其力学性质较浅部岩石明显不同[1],如岩石强度增大、延性提升等,导致采掘工程中掘进刀具磨损增加。而钻具磨损是制约深部掘进效率的主要因素。降低钻具磨损、提高钻具使用寿命是提升掘进效率的关键[2-4]。

辅助破岩是降低岩石强度、减小钻具磨损、提升钻进效率的有效技术手段。高压水射流辅助破岩利用水锤效应冲击岩石表面导致岩石内部裂隙萌生与扩展,降低岩石强度[5-7]。Wang等[8]通过开展水射流切割大理岩的试验,研究发现高压水射流辅助破岩能够有效降低全断面掘进机刀盘推进力和刀具磨损量。Zhang等[9]通过研究水射流喷射压力等水射流参数对滚刀破岩载荷和破岩效率的影响,发现高压水射流能够使刀具破岩载荷降低约40%,提高破岩效率。可以看出,高压水射流能够有效降低钻具磨损,提升掘进效率。但高压水射流辅助破岩压力较高(200 MPa以上),存在安全隐患;且仅能通过增大压力提升破岩效率,能量消耗较高[10]。除高压水射流外,学者们提出了激光、微波等辅助破岩技术。研究表明激光、微波辅助破岩技术均基于热效应原理导致岩石内部裂隙萌生、强度降低,具有高效、适用范围广等优点,但能量转换率低、成本高,且高温加剧了钻具的磨损[11-13]。

采用低压、低温破岩技术辅助机械掘进是重要的发展趋势之一。粒子冲击辅助破岩具有低压、低能耗等优点,具有广泛的工程应用前景。粒子冲击破岩采用高速介质加速粒子,使其具备高冲击动能,冲击岩石后,冲击应力波在岩石内传播并促使岩石原生裂隙扩展,实现岩石的整体破碎[14-16]。祝效华等[17]基于离散元颗粒流方法对粒子射流破岩过程进行数值模拟,研究了粒子粒径、入射角度、入射速度等不同射流参数下辅助破岩规律,结果表明该技术是提高硬岩层掘进效率、降低钻具磨损的有效手段。在深部岩体采掘活动中,岩石处于高围压状态,除粒子属性外,围压也是影响破岩的主要因素。Zhao等[18]基于离散元方法分析了单轴和双轴压缩条件下岩石裂隙扩展行为,结果表明围压的增大能够有效提升岩石强度,抑制拉伸裂隙的萌生和扩展。Chen等[19]采用离散元方法对不同围压下的节理岩石进行数值模拟,结果表明试件抗压强度和弹性模量随着围压的增加而增大,且围压的增大抑制拉裂隙的萌生和扩展,破坏模式由拉伸破坏向剪切-压缩破坏转变。可以看出,围压能够引起岩石强度参数及应力场发生变化,进而影响岩石裂隙扩展。而岩石裂隙扩展特征是影响岩石残余强度,决定刀具受力和磨损的主要因素。因此,研究围压对粒子冲击作用下岩石裂隙扩展行为的影响具有重要意义。

为揭示粒子冲击下围压对岩石裂隙形成及扩展机制的影响,本文开展了不同围压下粒子冲击破岩试验和工业CT扫描试验,分析了粒子冲击作用下不同围压下岩石裂隙扩展特征。采用颗粒流构建粒子冲击破岩等效晶质模型,开展不同围压条件下粒子冲击破岩数值模拟,分析粒子冲击作用下岩石的应力场和裂隙场的演化过程,揭示围压对裂隙扩展行为的影响。

1 试验研究

1.1 试验原理

岩石破坏是微观晶体间胶结断裂、裂隙扩展联通的结果。为明确粒子冲击下岩石破坏特征,分析围压对岩石裂隙扩展行为的影响,需获得岩石试样内部微观裂隙扩展变化,而微纳米工业CT扫描技术是观测岩石内部微观裂隙分布的有效技术手段。因此,采用自行研制的粒子冲击破岩试验系统开展不同围压条件粒子冲击破岩试验,并基于微纳米工业CT扫描试验分析不同围压条件下岩石微观裂隙特征及扩展变化规律。

1.2 试验系统

1.2.1 粒子冲击破岩试验系统

自行研制的粒子冲击破岩试验系统主要由压缩空气供给系统、粒子冲击系统和围压加载系统组成,如图1所示。空气压缩装置主要由空压机(40 MPa、2 m3/min)、高压储罐和控制组件组成。粒子冲击系统由储气仓、活塞、电磁开关、粒子冲击腔、复位装置和控制组件组成。围压加载系统由手动加压泵和围压加载室组成。围压加载室由外层钢体和内层可变形承压复合材料层组成,通过手摇泵将液态水注入外层钢体与复合材料层形成的空隙层,复合材料层挤压岩样达到加载围压的目的。在试验前将岩石试样放入围压加载室,转动手动加压泵摇杆将围压加载至指定压力。压缩空气供给系统通过控制组件和监测系统将一定压力的压缩空气储存至粒子冲击系统中的储气仓。电磁开关处于常闭状态,在储气过程中,通过活塞密封储气仓。当压力达到指定压力时,电磁开关开启,压缩空气驱动活塞加速并加速粒子,使粒子具备高冲击能量,对岩石进行冲击破碎。同时活塞在复位装置作用下,返回储气仓出口并触发电磁阀关闭,密封储气仓。

图1 粒子冲击破岩试验系统Fig.1 Particle impact rock breaking experiment system

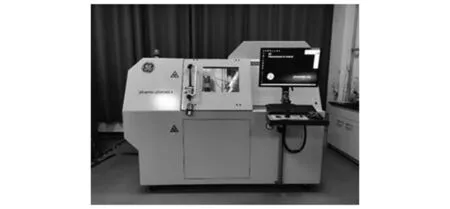

1.2.2 微纳米工业CT扫描系统

微纳米工业CT扫描系统(型号为phoenix v|tome|x s)工作原理是利用X射线对试样进行逐层切片扫描,穿过试样的射线被路径中物质吸收或散射而发生强度衰减,对衰减后射线收集并利用三维重构算法以图像形式呈现试样内部结构。试验设备如图2所示,本系统配备2个X射线管用以发射X射线,其中微米级射线管扫描分辨率为2 μm,纳米焦点射线管扫描分辨率为0.5 μm。采用微纳米工业CT扫描系统对不同围压下粒子冲击岩石试样进行扫描获得其微观裂隙扩展变化。

图2 微纳米工业CT扫描系统Fig.2 Micro nano industrial CT scanning system

1.3 试验方案

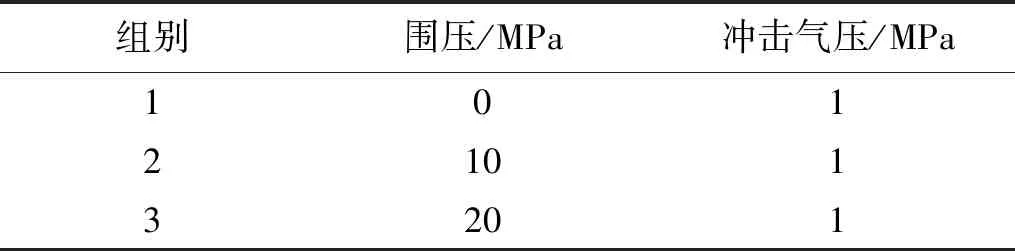

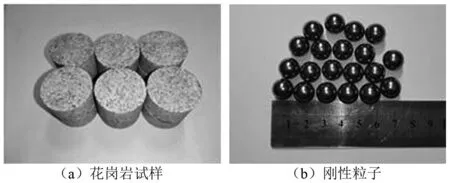

试验岩样采用花岗岩的主要成分为微风化中粗粒黑白云母、长石、石英等。为了减少试验结果的离散性,岩样取自同一块岩石。利用取芯机、岩石切割机、双端面磨石机将岩样加工成Φ50 mm×25 mm的标准尺寸;试验所用粒子为6 mm的硬质合金球体,密度为7 850 kg/m3,如图3所示。为明确围压对粒子冲击破岩效果的影响,考虑实际工程情况,开展了10 MPa和20 MPa围压条件下粒子冲击破岩试验,用以模拟开采深度为400 m和800 m岩层赋存情况,试验方案如表1所示。

表1 不同围压粒子冲击破岩试验方案

图3 花岗岩试样与刚性粒子Fig.3 Granite rock samples and particles

1.4 试验结果与分析

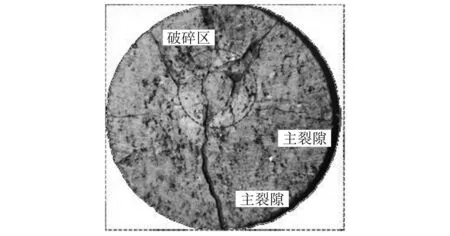

试验结果如图4、图5和图6所示。

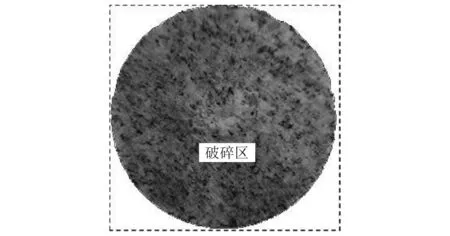

图4 0围压粒子冲击破岩效果Fig.4 Rock damage effect after particle impact under 0 confining pressure

图6 20 MPa围压粒子冲击破岩效果Fig.6 Rock damage effect after particle impact under 20 MPa confining pressure

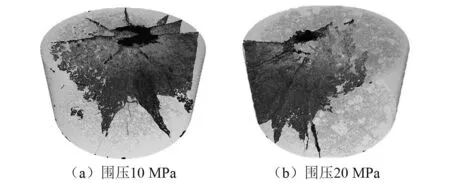

由图4、图5和图6可知,高速粒子冲击作用后,在岩石内部形成破碎程度较大的破碎区和主裂隙扩展区。且随着围压增大,主裂隙扩展区逐渐消失。当围压为0时,花岗岩颗粒在压应力作用下挤压、变形发生破坏形成压剪破碎区。随着裂隙进一步沿晶体间扩展、贯通,岩石发生轴向张拉劈裂破坏。当围压为10 MPa时,主裂隙沿晶体间胶结扩展,裂隙数量减少,且未贯通形成宏观破坏。当围压为20 MPa时,仅在粒子撞击区域形成破碎区。

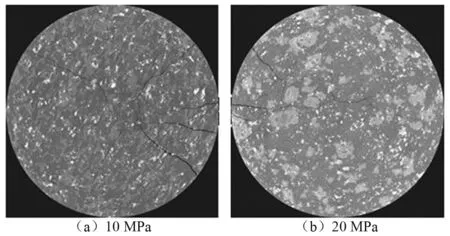

对围压为10 MPa、20 MPa的试样进行工业CT扫描试验,并对试样内部裂隙进行三维重构,如图7所示。粒子冲击作用后,在撞击区域形成破碎区,且主裂隙以破碎区为中心向岩石试样轴向及径向扩展延伸,根据裂隙形态特征可以看出,主裂隙以轴向张拉裂隙为主。统计不同围压条件下花岗岩试样裂隙体积,围压由10 MPa增大至20 MPa后,裂隙体积由362.86 mm3减少至214.47 mm3。围压的增大使破碎区体积降低、晶间主裂隙数目减小。这说明围压增大能够抑制裂隙的产生,使岩石试样裂隙总体积降低。

图7 不同围压条件粒子冲击岩石裂隙三维重构Fig.7 Three dimensional reconstruction of rock cracks impacted by particles under different confining pressures

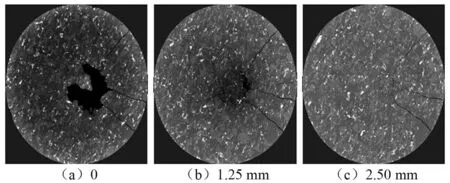

为进一步分析围压对花岗岩试样破碎区及晶间主裂隙扩展区的影响,以撞击面为起始面,50 μm为间隔,逐层提取不同围压下试样不同位置处CT扫描切片。由于灰度值与样品密度呈正相关,图中白色区域为高密度矿物晶体,黑色区域为岩石试样内部裂隙。10 MPa、20 MPa围压条件下花岗岩试样破碎区工业CT扫描切片,如图8、图9所示。由图8、图9可知,围压由10 MPa增至20 MPa后,破碎区深度从2.50 mm减小至1.40 mm,破碎区体积明显降低。

图8 10 MPa围压条件下岩石破碎区CT扫描切片Fig.8 CT scan section of rock fracture zone under 10 MPa confining pressure

图9 20 MPa围压条件下岩石破碎区CT扫描切片Fig.9 CT scan section of rock fracture zone under 20 MPa confining pressure

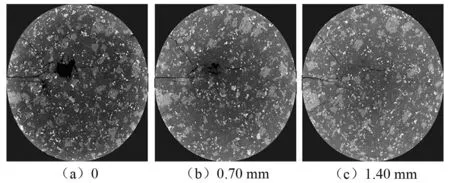

不同围压条件下花岗岩试样主裂隙扩展区相同位置处CT扫描切片,如图10所示。由图10可知,围压由10 MPa增加至20 MPa,主裂隙数量明显减少。试验现象表明围压增大能够抑制主裂隙的形成及轴向扩展。

图10 不同围压条件下岩石晶间主裂隙扩展区CT扫描切片Fig.10 CT scan sections of intergranular main fracture extensions in rocks under different confining pressures

2 颗粒流数值模拟

2.1 模型建立

2.1.1 等效晶质模型

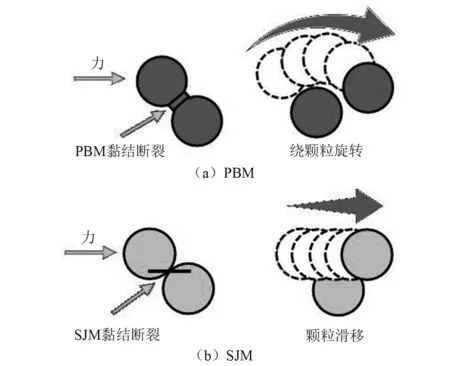

为进一步明确粒子冲击作用下岩石破坏特征形成机制,分析围压对裂隙扩展形成的影响机理,采用离散元方法开展数值模拟。在颗粒流(particle flow code, PFC)2D仿真分析中,岩石由若干微小颗粒构成,并在颗粒间赋予不同的接触模型。平行黏结模型(parallel-bonded model,PBM)在线性接触模型(Linear)基础上增加了黏结功能,使得接触模型能够传递力与力矩,岩石、混凝土等材料模型颗粒间常用PBM。然而PBM反演获取的细观力学参数进行单轴试验模拟往往具有较高的抗拉强度。POTYONDY[20]提出的等效晶质模型(grain-base model,GBM)通过将PBM与光滑节理模型(smooth joint model,SJM)相结合,建立一种多边形晶粒相互黏结的复杂岩石模型。GBM拉压比在脆性岩石范围,同时可以反映岩石晶体间摩擦、胶结破坏等力学行为,本文在GBM的基础上开展研究。

GBM建模过程如图11所示。在一定区域内生成岩石颗粒,随后将泰森多边形叠加在岩石颗粒上对每个晶体内颗粒分组;在晶体内部颗粒赋予PBM,晶体边界颗粒间赋予SJM,最终得到花岗岩GBM。GBM存在两种力学模型失效形式,如图12所示。

图12 PBM和SJM失效形式Fig.12 Parallel-bonded model and smooth joint model failure forms

平行黏结接触的颗粒发生相对运动时,黏结刚度会在接触处产生力与力矩。颗粒间的最大法向应力或剪切应力超过PBM黏结强度时黏结断裂,与黏结相关的力、力矩和刚度会被移除,黏结发生破坏,最大法向和切向应力计算式为

(1)

(2)

而被赋予SJM球体的力学行为不再受颗粒黏结接触方向影响。颗粒间接触力一旦超过SJM的承受极限,颗粒将沿边界面滑动,并不发生绕行行为。

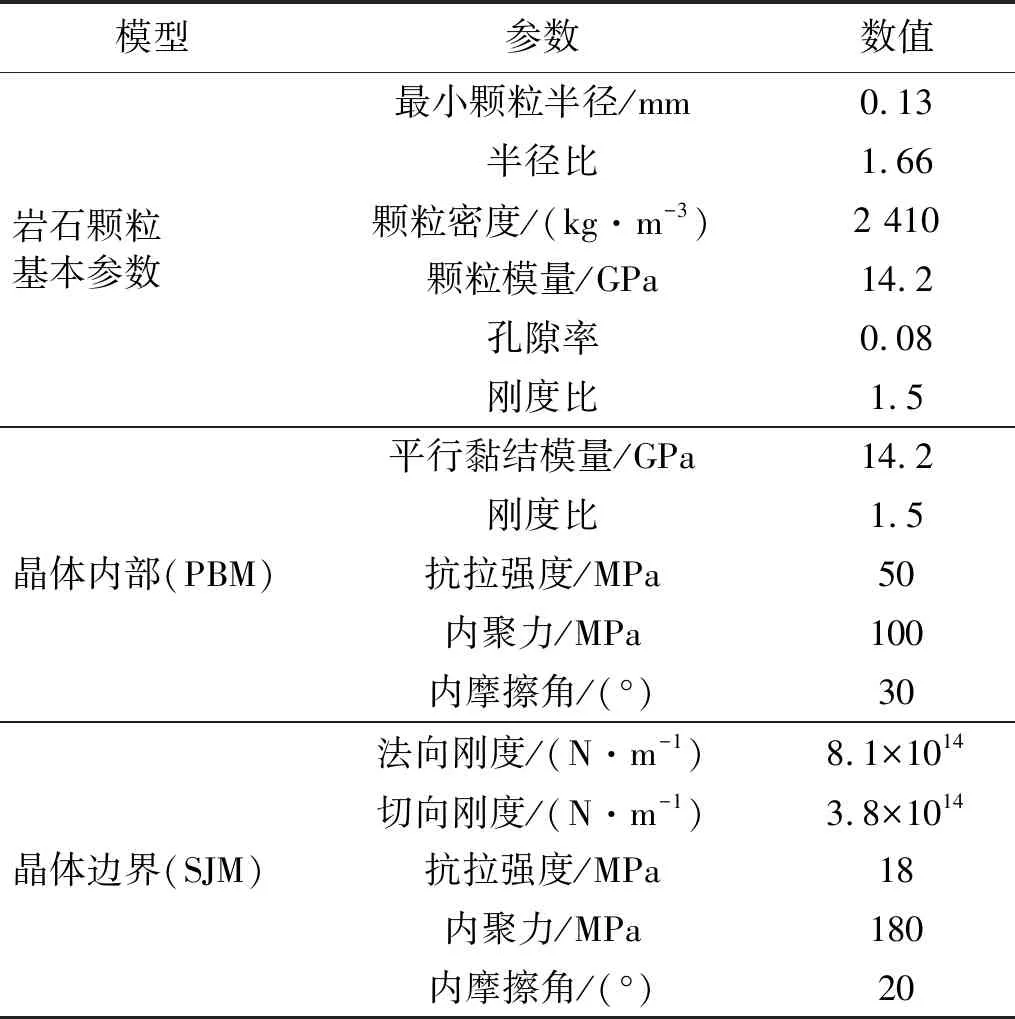

2.1.2 细观参数标定

离散元模型所采用的细观参数与室内试验所得的岩体宏观力学参数之间尚未建立明确的量化关系。因此,为获得合理的细观参数,需要选用不同的细观参数进行模拟试算,将试算所得模拟结果与室内试验结果进行对比分析,直到模拟结果的宏观力学参数及破坏形态与室内试验结果相似,则可认为试算所用的细观参数是合理的[21-22]。

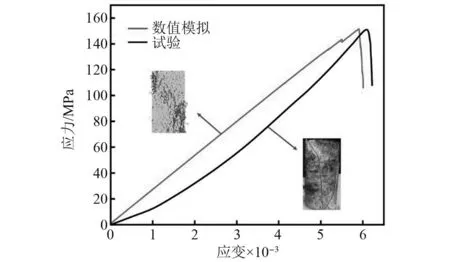

本文基于单轴压缩和拉伸试验进行颗粒微观参数标定,数值模拟所用试样尺寸为Φ50 mm×25 mm,加载速度为0.005 m/s,保证模型试样处于准静态平衡状态[23],标定结果如表2所示。单轴压缩数值模拟应力应变曲线如图13所示。

表2 花岗岩离散元模型微观参数标定结果

图13 单轴压缩仿真模拟应力-应变曲线Fig.13 Uniaxial compression simulation stress-strain curve

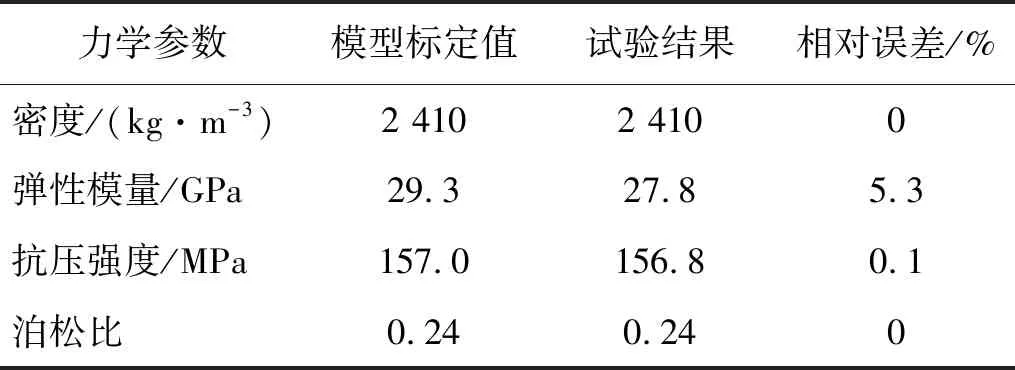

标定后岩石试样模型与实际岩石试样的物理及力学参数如表3所示。

表3 数值模拟与岩石试件宏观力学参数

2.1.3 粒子冲击破岩模型建立

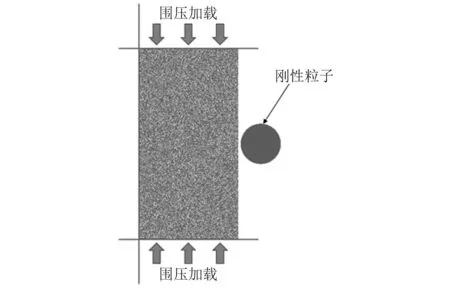

在岩层掘进过程中,岩石在受载状态下粒子以一定速度冲击破碎岩体,降低岩石强度。考虑计算效率,将粒子冲击破岩过程简化为二维数值模型。使用PFC2D软件建立粒子冲击破岩GBM,如图14所示。在离散元数值模拟中,岩石模型通过两侧无摩擦刚性墙体和底部无摩擦刚性墙体对颗粒进行约束,并利用两侧墙体对岩石加载围压。考虑计算效率及试验真实情况,岩石颗粒流模型尺寸为25 mm×50 mm,共11 979个颗粒,黏结参数与表2一致。在岩石模型中心轴线右侧生成密度为7 850 kg/m3、半径为6 mm的刚性颗粒作为粒子,改变围压对刚性粒子施加速度进行粒子冲击数值模拟。

图14 粒子冲击破岩离散元模型Fig.14 Discrete element model of particle impact rock breaking

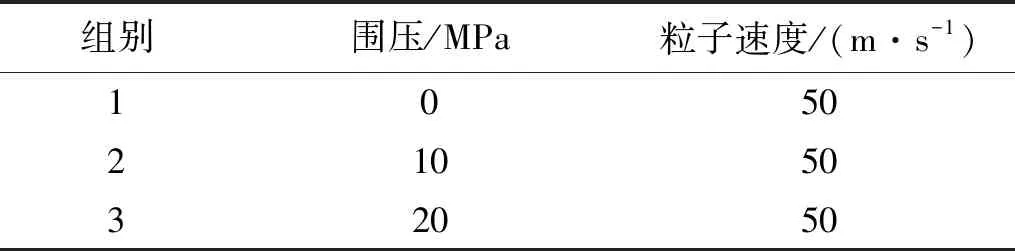

2.2 数值模拟方案

开展无围压条件下粒子冲击破岩数值模拟研究,分析粒子冲击作用下裂隙扩展特征及形成机制;为分析围压对裂隙扩展行为的影响,与试验条件一致,开展不同围压条件下粒子冲击破岩数值模拟,方案如表4所示。

表4 不同围压条件下粒子冲击破岩模拟方案

2.3 裂隙扩展特征及形成机制

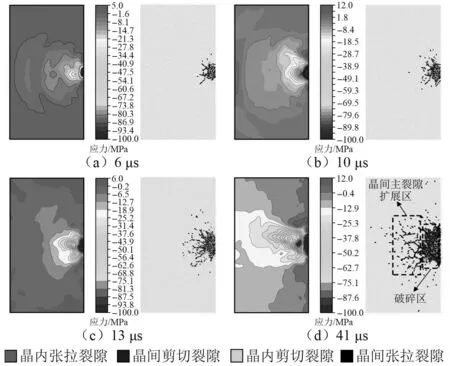

岩石应力状态发生改变是岩石破坏直接原因。岩石颗粒间的拉应力或剪切应力超过其强度极限时,颗粒间胶结断裂产生裂隙。在PFC中可通过在指定位置布置测量圆实现对该位置的应力监测。因此,为分析粒子冲击作用下裂隙扩展特征及形成机制,在粒子冲击破岩离散元模型上均布测量圆,得到岩石内部应力云图,分析粒子冲击破岩过程应力演化。围压为0,粒子速度为50 m/s冲击过程中x方向主应力及裂隙演化如图15所示,其中负值表示压应力、正值表示拉应力。

图15 无围压粒子冲击岩石应力及裂隙分布Fig.15 Stress and fracture distribution of rock in particle impact process without confining pressure

高速粒子在冲击岩石后,在撞击点产生压应力并以球面波形式在岩石内部传播。随着粒子速度降低,能量以应力波形式逐渐向岩石内部传递,并使撞击点附近岩石颗粒压应力快速升高。在压应力作用下,颗粒间法向应力和剪切应力迅速增加,超过颗粒法向或切向黏结强度后,黏结断裂形成张拉裂隙和剪切裂隙。在撞击点附近,较高的压应力使岩石晶体内产生张拉裂隙和剪切裂隙,且裂隙密度较高,形成破碎区。随着破碎区的不断增大,新增裂隙消耗冲击应力波能量逐渐增大。当应力波能量不足以使破碎区边界处岩石颗粒间胶结断裂,破碎区边界停止向岩石内部延伸,仅使强度较低的晶体间胶结发生断裂,并在裂隙端部颗粒黏结处形成应力集中区,裂隙进一步发展,形成晶间主裂隙破坏区。

岩石宏观破坏是微观岩石颗粒间胶结在应力作用下破坏,同时裂隙贯通的结果。为进一步分析粒子冲击岩石颗粒微裂隙裂的形成和扩展机理,在粒子撞击点中心轴线上间隔3 mm布置两个测量圆,提取应力时程曲线,如图16所示测量圆A位于破碎区,测量圆B位于晶间主裂隙破坏区。

图16 测量圆位置Fig.16 Measurement circle position

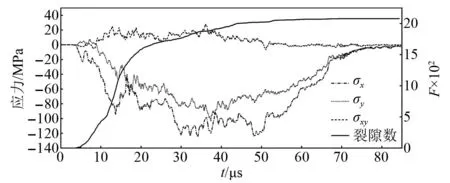

测量圆A区域处应力波x方向正应力σx、y方向正应力σy及剪切应力σxy时程曲线及裂隙数曲线,如图17所示。粒子撞击岩石3.5 μs后,应力波到达A区域,随后A区域法向正应力迅速上升至94.1 MPa(压应力);在压应力作用下,剪切应力在12 μs时上升至25.2 MPa。A区域附近大量岩石颗粒在剪切应力和拉应力作用下发生胶结破坏,裂隙数目快速增加至1 500。大量胶结断裂破坏导致应力波能量消耗,A区域压应力和剪切应力快速下降,应力卸载明显。20~40 μs刚性粒子压密A区域破碎岩石颗粒,颗粒间压应力和最大剪切应力再次提高。40 μs后冲击粒子速度逐渐降低,不能持续挤压岩石颗粒,应力逐渐降低直至为0。

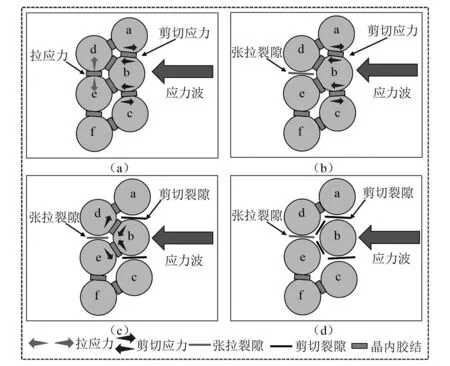

图17 测量圆A应力时程曲线及裂隙数量曲线Fig.17 Stress time curve of measurement circle A and cumulative number of fractures

无围压条件下破碎区的裂隙形成和扩展机理,如图18所示。在应力波作用下b颗粒挤压d、e颗粒,由于惯性作用和泊松效应,d、e颗粒向应力波切向两侧产生位移,导致d-e颗粒间胶结在y向拉应力的作用下产生张拉裂隙。随后在压应力作用下b颗粒向应力波法向位移使颗粒b-a、b-c间胶结在剪切应力作用下破坏形成剪切裂隙。应力波进一步作用b颗粒使其与d、e颗粒间产生扭转发生剪切破坏。因此能量较大的压应力是破碎区形成的主要原因,导致该区域岩石颗粒间在剪切应力和拉应力作用下形成剪切裂隙和张拉裂隙,并相互贯通形成破碎程度较大的破碎区。

图18 无围压条件下破碎区裂隙形成和扩展机理Fig.18 Mechanism of fracture formation and propagation in the fracture zone without a confining pressure

测量圆B区域应力波x方向正应力σx、y方向正应力σy及剪切应力σxy时程曲线,如图19所示。应力波在4.4 μs时达到B区域,34.9 μs时达到应力峰值60.6 MPa(压应力),远小于A区域应力峰值134 MPa。与A区域不同的是,由于惯性作用和泊松效应存在,在较低压应力作用下,B区域局部y方向衍生拉应力峰值达到16 MPa,而剪切应力保持在较低水平。岩石颗粒间y方向衍生拉应力超过抗拉强度,岩石胶结断裂产生微裂隙。压应力挤压微裂隙使裂隙端部形成应力集中区,裂隙进一步沿强度较低的晶体间胶结扩展形成主裂隙扩展区。

图19 测量圆B应力时程曲线Fig.19 Stress time curve of measurement circle B

无围压条件下主裂隙扩展区裂隙形成和扩展机理,如图20所示。其中d-e为强度较低的晶体间胶结,b颗粒在压应力作用下挤压d、e颗粒,使d-e间胶结呈现拉应力状态。当拉应力超过d-e间抗拉强度时,胶结破坏形成晶体间裂隙。在应力波作用下裂隙进一步沿晶体间扩展、贯通形成晶间主裂隙扩展区。

图20 无围压条件晶间主裂隙扩展区裂隙形成和扩展机理Fig.20 Mechanism of fracture formation and propagation in the intergranular main crack propagation zone without a confining pressure

2.4 围压对裂隙扩展行为的影响

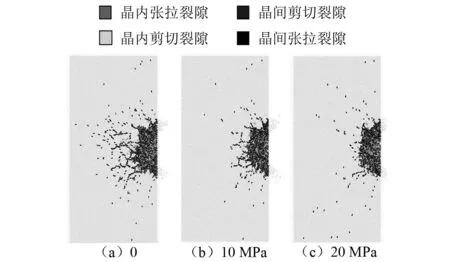

不同围压粒子冲击岩石裂隙分布规律,如图21所示。不同类型裂隙占比,如图22所示。由图21和图22可知,围压的增大能够有效抑制裂隙的产生。在主裂隙扩展区,当围压增大至10 MPa时,晶间张拉裂隙占比大幅减小,晶内张拉裂隙与晶内剪切裂隙数目占比提升。当围压增大至20 MPa时,晶内张拉裂隙占比减小,晶内剪切裂隙占比增大。

图21 不同围压粒子冲击岩石破坏裂隙分布图Fig.21 Fracture distribution of rock failure in particle impact process under different confining pressures

图22 不同围压粒子冲击岩石裂隙占比Fig.22 Percentage of different fractures in rocks after particle impact under different confining pressures

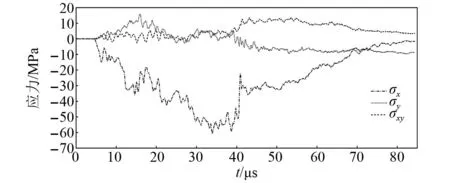

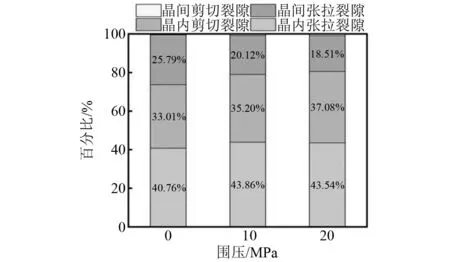

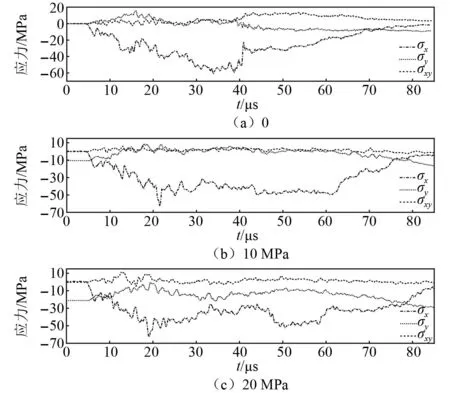

提取不同围压条件下测量圆A、B区域处x方向正应力、y方向正应力及剪切应力时程曲线,分析围压对破岩机理的影响。不同围压下测量圆A区域应力时程曲线,如图23所示。由图23可知,当围压为0时,岩石初始y方向正应力σy和剪切应力σxy均为0。粒子冲击岩石后,x方向压应力快速增加,剪切应力随之提升。当剪切应力提升至16.3 MPa时,裂隙扩展至A区域。压应力和剪切应力快速提升导致A区域岩石颗粒间胶结发生剪切破坏及张拉破坏。当围压为10 MPa、20 MPa时,A区域剪切应力分别为20.6 MPa、23.6 MPa。相比于无围压条件,剪切应力分别提高了4.3 MPa、7.3 MPa。围压增大导致岩石颗粒间胶结破坏所需剪切应力增大。

图23 不同围压测量圆A应力时程曲线Fig.23 Stress time curve of measurement circle A under different confining pressures

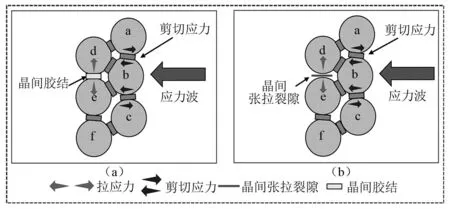

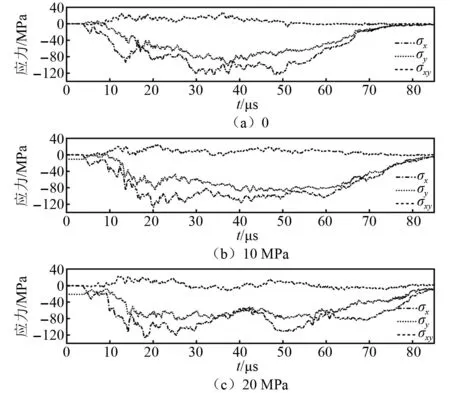

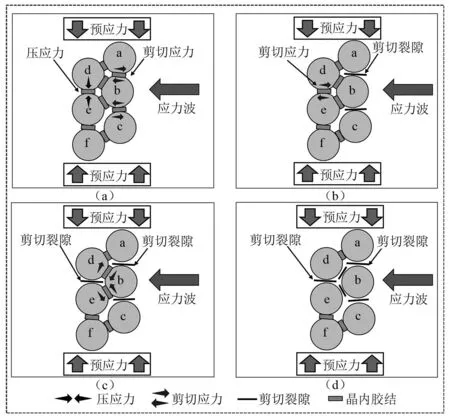

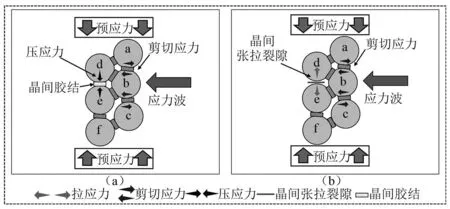

围压条件下破碎区裂隙形成和扩展机理,如图24所示。施加围压后,在颗粒间增加了为压应力的初始预应力。b颗粒在应力波作用下产生位移,使颗粒在b-a、b-c间扭转。当剪切应力达到颗粒间抗剪强度时,胶结破坏形成剪切裂隙。压应力继续作用于颗粒间胶结d-e时,使胶结受拉应力和剪切应力。在围压作用下,胶结需克服初始预应力才能发生断裂形成张拉裂隙。而且由于b-d与b-e间胶结角度不同,d-e间剪切应力先达到其抗剪强度。颗粒b在应力波的持续作用下,使d、e颗粒发生扭转,致使b-d、b-e间胶结在切应力作用下破坏形成剪切裂隙。对比无围压条件,d-e间胶结由张拉破坏转化为剪切破坏。

图24 围压条件下破碎区裂隙形成和扩展机理Fig.24 Mechanism of fracture formation and propagation in the fracture under a confining pressure

由图24可知,围压增大抑制张拉裂隙的产生,促进剪切裂隙的产生,导致剪切裂隙比例提升。由于岩石的抗剪强度普遍大于抗拉强度,在围压条件下,需要更大的冲击应力波能量才能破坏岩石。另一方面颗粒需克服切向摩擦力达到剪切破坏强度才能形成剪切裂隙。围压增大使颗粒相互挤压,提升颗粒b-a、b-c、d-b、b-e间摩擦效应,因而导致形成剪切破坏所需切应力增大。颗粒间预应力的增大、剪切裂隙比例的提升以及摩擦效应的增强致使产生相同数量裂隙所需能量提高。

不同围压条件下测量圆B应力时程曲线,如图25所示。由图25可知,当应力波传至B区域时,x方向压应力增加,使y方向产生衍生拉应力。围压为0条件下y方向衍生拉应力上升至15.1 MPa,强度较低的晶体间胶结在衍生拉应力作用下破坏,形成主裂隙扩展区。当围压为10 MPa时,y方向衍生拉应力部分能量用于克服颗粒间预应力,拉应力峰值仅为8.6 MPa,主裂隙扩展区裂隙减少。当围压为20 MPa时,B区域未形成主裂隙扩展区。这是由于衍生拉应力未克服预应力形成拉应力,裂隙未进一步扩展形成主裂隙扩展区。

图25 不同围压测量圆B应力时程曲线Fig.25 Stress time curve of measurement circle B under different confining pressures

围压条件下晶间主裂隙扩展区微观破坏机理,如图26所示。应力波作用于颗粒b使b-a、b-c颗粒间形成切应力,d-e颗粒形成拉应力。由于晶体间胶结强度远小于晶体内胶结强度、抗拉强度小于抗剪强度,且应力波能量消耗使颗粒间切应力和拉应力峰值降低,仅能使晶体间胶结d-e发生张拉破坏。颗粒b继续挤压d-e间裂隙,在裂隙端部颗粒黏结处形成拉应力集中区,裂隙继续在晶体间胶结扩展、贯通形成主裂隙扩展区。围压增大使颗粒间始终保持压应力状态,有效地降低了d-e间y方向衍生拉应力峰值,减小了主裂隙扩展区范围。

图26 围压条件晶间主裂隙扩展区裂隙形成和扩展机理Fig.26 Mechanism of fracture formation and propagation in the intergranular main crack propagation zone under a confining pressure

综上所述,围压在岩石颗粒间施加预应力,使衍生拉应力需消耗能量克服颗粒间初始压应力形成张拉裂隙,抑制了张拉裂隙的产生和晶间主裂隙的扩展。同时围压的增大导致岩石颗粒间剪切裂隙比例和摩擦效应提升,裂隙扩展能量消耗增大。

3 结 论

(1) 粒子冲击岩石后,能量以球面波形式向岩石内部传播。在撞击点处较大的压应力使岩石颗粒间发生挤压、扭转,使大量颗粒间胶结在剪切应力和拉应力作用下破坏形成破碎区。

(2) 由于岩石泊松效应的存在,应力波向岩石内部传播过程中能够在切向形成衍生拉应力。能量降低的应力波使强度较低晶体间胶结在切向衍生拉应力的作用下产生张拉裂隙。应力波进一步挤压裂隙使端部颗粒黏结处形成应力集中区,裂隙发展形成晶间主裂隙扩展区。

(3) 围压通过在岩石颗粒间施加预应力,使衍生拉应力需消耗能量克服颗粒间初始压应力才能形成张拉裂隙,进而有效抑制张拉裂隙的形成,导致晶间主裂隙扩展区消失;同时围压的增大导致岩石颗粒间剪切裂隙比例和摩擦效应提升,产生相同裂隙数目消耗能量增大,综合作用下围压抑制了晶间主裂隙扩展区和破碎区的形成,破碎效果降低。