油浸式绝缘系统放电故障下气-液两相特征气体变化规律研究

2024-04-27刘宁波张鹏程

周 秀,刘宁波,田 天,白 金,罗 艳,张鹏程,张 恒,孙 军

(1. 国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011;2. 国网宁夏电力有限公司石嘴山供电公司,宁夏 石嘴山 753000;3. 武汉磐电科技股份有限公司,湖北 武汉 430100)

0 引 言

油浸式绝缘系统是我国电力设备最常用的绝缘手段,电网的可靠性很大程度上取决于电力设备的无故障运行[1-3]。油浸式绝缘系统的故障主要分为过热和放电两大类,其中放电故障占有很大的比例[4-6]。根据放电能量密度的大小,可以将放电故障分为高能放电(电弧放电)、火花放电和局部放电。放电故障会导致绝缘油(多为矿物油)发生分解,产生CH4、C2H6、C2H2、H2等特征气体[7-8]。油-纸绝缘中的纸、层压板和木块等固体绝缘材料是由众多葡萄糖单体组成的长链状高聚合碳氢化合物(C6H10O5)n,当局部温度过高时会发生裂解[9],生成CO 和CO2气体和少量低分子烃类气体,其中高能放电会使绝缘油快速裂解,产生大量故障气体[10],此时产生的故障气体往往来不及溶解在油中就聚集到气体继电器中[11]。目前,评估油浸式电力变压器运行状况最常用的方法是油中溶解气体分析法(dissolved gas analysis,DGA)[12-13]。放电故障一般分为3 个发展阶段,分别为放电起始阶段、放电发展阶段与预击穿阶段[14]。当放电在短时间内由放电起始阶段发展至预击穿阶段时,该故障为快速发展的放电故障。对于快速发展的绝缘故障,产生的特征气体来不及在油中溶解便逸散到油面上,导致用于诊断的特征气体无法及时达到溶解平衡,DGA 技术无法实现对快速发展的放电故障进行有效检测。而快速发展的绝缘故障是造成油浸式电力变压器发生起火、爆炸等安全事故的主要原因[15],例如2019 年山东电网特高压变压器燃爆安全事故。针对该问题,国家电网公司曾召集国内电力装备监测相关领域的知名专家进行分析论证,认为油面气体的有效监测是防止油浸式电力变压器爆炸起火的有效途径,但是目前关于快速发展的放电故障下的变压器油面上特征气体分析还未有文献报道,导致电力现场无法对该突发性严重绝缘故障进行预判。

基于此,本文对快速发展的放电故障下油浸式绝缘系统气-液两相特征气体的变化规律进行研究。通过搭建油-纸绝缘系统快速发展放电故障下的油面气体检测试验平台,试验获取气-液两相特征气体信息,研究快速发展放电故障下气-液两相特征气体的变化规律,并对试验结果进行理论分析和总结。

1 油浸式绝缘系统快速发展放电故障下油面气体检测试验

1.1 试验电路

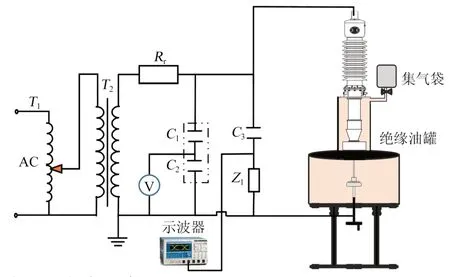

通过对油浸式电力变压器内部气体逸散路径调研,构建了变压器快速发展放电故障下气-液两相特征气体检测模拟试验平台[16-17],试验平台如图1所示。

图1 试验平台Fig.1 Experimental platform

试验平台由高压回路、泰克示波器、集气袋和绝缘油罐组成。绝缘油罐顶部设置集气袋,集气袋作为油面气体收集装置通过橡胶软管连接到绝缘油罐的顶部。集气袋的结构如图2 所示,主要由集气袋、取气口和进气口组成。集气袋材质为聚氟乙烯薄膜,厚度为50 μm,具有优良的抗化学性、抗溶解性和抗污染性,且不受常规溶剂的影响。试验前首先用99.99%的N2对集气袋进行3次洗气操作,随后利用真空泵将集气袋抽真空,完成上述步骤后将集气袋设置于绝缘油罐的顶部。

图2 集气袋Fig.2 Gas collecting bag

对于放电缺陷模型,由于变压器绝缘结构复杂,可能发生的放电位置和放电类型主要有:①绕组中部油-隔板绝缘中的油隙放电;②绕组端部的油隙放电;③引线、搭接线等油浸式绝缘中的局部放电;④匝间绝缘局部击穿;⑤绝缘纸沿面闪滑放电[18-19]。本文根据变压器内部绝缘放电形式和放电特点,参照IEC 60243:2013[20]设计了一种典型油纸沿面放电缺陷模型和一种金属突出物缺陷模型。油纸沿面放电缺陷由两个直径分别为100 mm 和40 mm、厚度均为10 mm 的铜板电极和单层厚度为1 mm、直径为90 mm 的油浸纸板构成,油浸纸板用两个铜板电极固定,直径为40 mm 的板电极接高压端,直径为100 mm 的板电极可靠接地;金属突出物缺陷用来模拟变压器内部的电晕放电,模拟缺陷由曲率半径小于0.2 mm 的针电极和厚度为10 mm 的铜板电极构成,针电极接高压端,板电极可靠接地,针电极和板电极间距为2 mm,针板电极间放置1 mm厚的油浸纸板。两个放电缺陷模型结构和尺寸如图3所示。

图3 放电缺陷模型Fig.3 Discharge defect model

放电模型中的绝缘纸板事先用砂纸打磨光滑,打磨过程中首先用粗磨砂纸对绝缘纸板较粗糙的部分进行打磨,随后用细磨砂纸对绝缘纸板的表面进行磨光操作,打磨过程中使用砂纸支撑绝缘纸板和保持打磨区域干净,以保证绝缘纸板无杂质、无尖角或者毛刺。然后在温控箱中60℃下干燥3 天,再将温度升高至100℃干燥3天,以保证纸板在内部绝缘结构不被破坏的情况下充分干燥,控制含水量在0.1 μL/L 左右。随后对其进行5 天的真空浸油,保证绝缘纸板充分浸渍绝缘油。

本文试验用绝缘油为克拉玛依25#矿物绝缘油,试验前使用滤油机将绝缘油过滤3 次,经过滤处理的绝缘油放入真空干燥箱内持续干燥48 h 以除去绝缘油中的水分和气泡。处理后的绝缘油水分含量为0.8 μL/L,符合GB/T 7595—2017《运行中变压器油质量》中的规定要求[21]。

1.2 气体分析方法及仪器

文中对油面气体及油中溶解气体分析的方法均为油色谱分析法,使用仪器为南京科捷公司的油色谱分析仪,分析仪中色谱柱为CO、CO2、CH4、C2H6、C2H4、C2H2和H2色谱柱。油面气体的取样方法是先使用取气针直接采集集气袋中的特征气体1 mL,然后使用取气针将气样直接注入色谱仪进行分析;油中溶解气体分析方法相较于油面气体分析方法多一步物理振荡,具体步骤为:①使用取油器取绝缘油样40 mL;②向取油器中注入10 mL 背景气体N2;③将振荡仪加热至50℃;④将取油器放入振荡仪内振荡20 min 使油气分离;⑤使用取气针从取油器中取1 mL气样注入油色谱分析仪。

1.3 试验步骤

在正式试验之前,需要确定放电缺陷模型的起始放电电压与击穿电压[22]。将放电缺陷放置于绝缘油罐中,参照GB/T 1408.1—2016 使用逐级加压法进行预试验,升压速率为100 V/s,升压方式为慢速升压,击穿发生在升压后的120~240 s。预试验过程中示波器出现缺陷放电导致的脉冲电流信号后,在该电压等级下维持5 min,观察是否持续有脉冲放电信号出现。若脉冲放电信号持续出现,则记录该电压等级为起始放电电压Uid;若无脉冲放电信号出现,则继续升压,直至脉冲放电信号稳定持续出现为止[23]。

完成上述步骤后,继续升压,直至样品中发生击穿,记录击穿时的电压等级为击穿电压Ubd。在确定起始放电电压Uid和击穿电压Ubd后,选取起始放电电压Uid和击穿电压Ubd之间的不同等级电压作为试验电压,采用恒定电压法持续加压,若短时间内发生击穿,则在击穿发生时进行采样分析操作。试验过程中发现,外施电压较低时,放电现象并不剧烈,持续加压6 h 后,电场趋于稳定,几乎观察不到放电现象,故外施电压较低时,持续加压6 h 后进行取样分析操作。

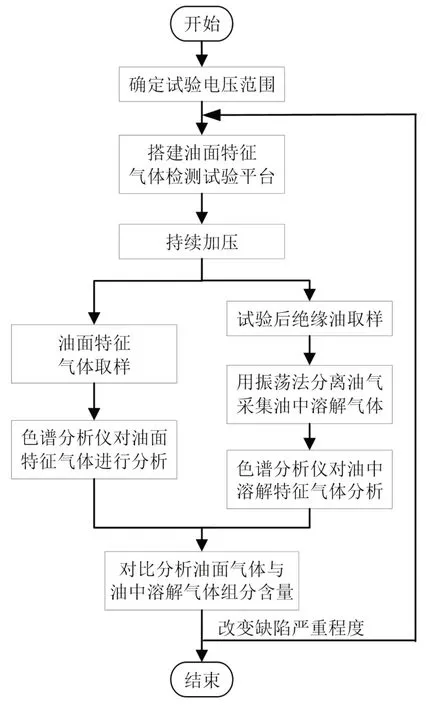

试验进行的同时统计放电信息,在试验结束后,从集气袋中收集油面特征气体并分析其组分含量,同时采集试验后的绝缘油进行分析,最后通过调节电压等级改变放电故障严重程度[24]。改变电压等级时,为了避免缺陷模型绝缘强度下降的影响,需重新向油罐内注入绝缘油以及放置未使用过的同种缺陷模型。重复以上步骤获取不同严重程度故障下的油面气体产气规律,具体试验步骤如图4所示。

图4 试验流程图Fig.4 The test flow chart

2 放电发展过程

在试验前,测得油浸纸沿面放电缺陷模型的起始放电电压Uid为14 kV,击穿电压Ubd约为21 kV;金属突出物缺陷模型的起始放电电压Uid约为23 kV,击穿电压Ubd约为28 kV。

基于测得的起始放电电压和击穿电压,本文选取15、17、19 kV 3 个试验电压等级作为油纸沿面放电模型的试验电压,选取24、25、26 kV 3 个电压等级作为金属突出物缺陷的试验电压,并持续加压,设置示波器采样频率为20 MS/s。由于外施电压较低时,放电仅在开始加压的一段时间内较为明显,持续加压一段时间后放电才趋于稳定,为了更好地分析放电故障严重程度与油面气体浓度的关系,对一个工频周期单位时间内的平均放电量Qe进行计算,以此来表征放电故障的严重程度[25]。经计算,沿面放电模型在3 个试验电压等级15、17、19 kV 下单位时间内的平均放电量分别为48 932、51 883、245 873 pC/s,金属突出物模型在3 个试验电压等级24、25、26 kV 下单位时间内的平均放电量分别为37 121、122 657、162 913 pC/s。

表1 为两种放电模型在不同外施电压下发生击穿所消耗的时间。从表1 可以看出,沿面放电模型在外施电压等级较低时,短时间内并未发生击穿,在19 kV 下持续加压1 028 s 时发生击穿;金属突出物模型在24 kV 下短时间内并未发生击穿,在25 kV、26 kV下分别在1 039 s和832 s时发生击穿。其中沿面放电模型外施电压为19 kV 时,可观察到明显的试验现象,样品内有火花放电和气泡产生,如图5所示。

表1 两种放电模型在不同外施电压下的击穿时间Tab.1 The breakdown time of two discharge models under different applied voltages

图5 试验过程中火花放电及气泡Fig.5 Spark discharge and bubble during test

此时集气袋内已经收集到油面气体,试验结束断电后,取出油纸沿面放电缺陷模型的绝缘纸板,发现绝缘纸板上有明显碳化痕迹,但绝缘纸板并未击穿,如图6所示。

图6 沿面放电试验后绝缘纸板Fig.6 Insulating paperboard after surface discharge test

金属突出物缺陷模型试验过程中,样品内有火花放电,并伴有“嘭”的声音,在持续加压42 min 时,样品发生了击穿,此时样品内有高能放电发生,击穿的绝缘纸板如图7所示。

图7 金属突出物试验后绝缘纸板Fig.7 Insulating paperboard after metal protrusion test

3 不同严重程度故障下特征气体产气规律

3.1 油面及油中特征气体产气规律

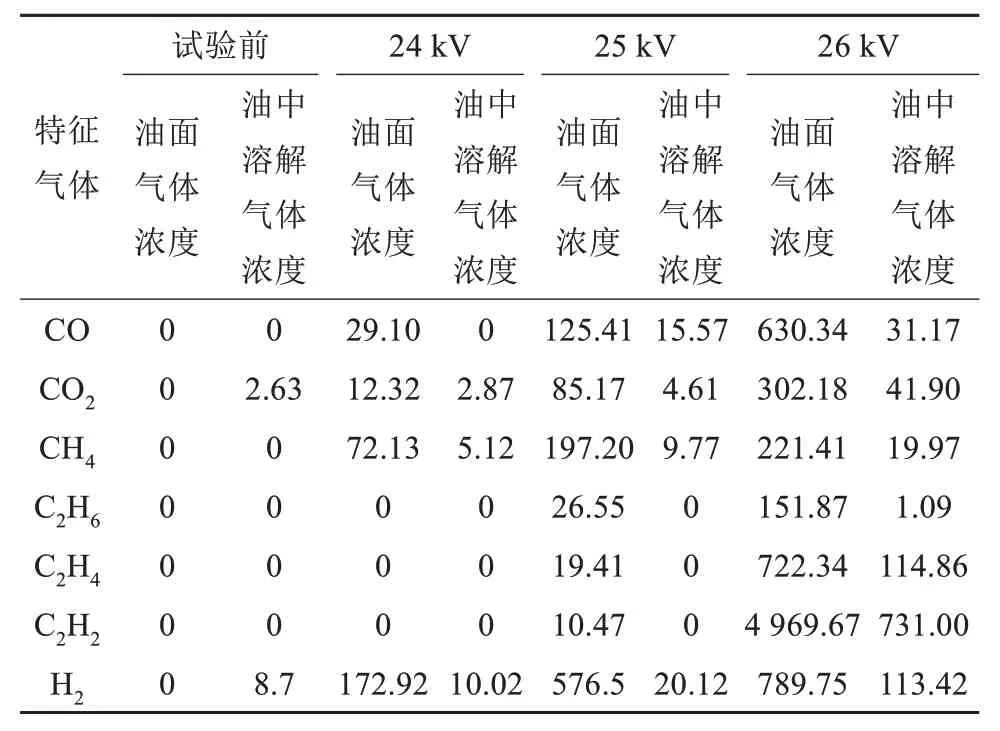

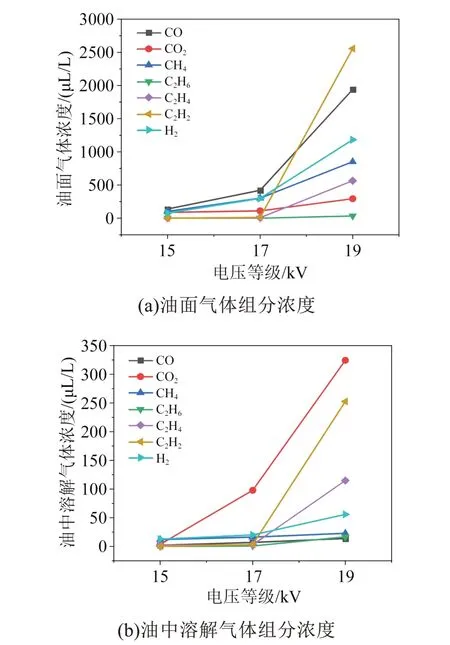

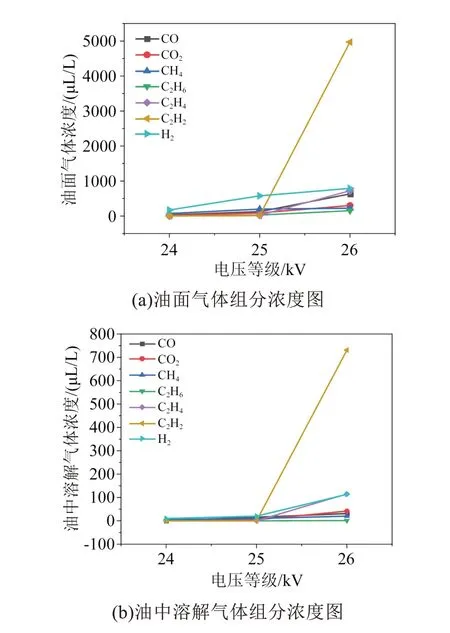

在选取的3 个不同试验电压等级加压结束后,对采集到的油面特征气体和油中溶解气体分别进行气相色谱和油色谱分析,其中发生击穿的试验组均是在击穿发生后进行采样,未发生击穿的试验组均为加压结束时(持续加压6 h)进行采样,结果如表2~3 所示。同时将两个模型得到的气样组分浓度数据按照不同电压等级绘图,结果如图8~9所示。

表2 油纸沿面放电缺陷模型在不同试验电压下的油面气体与油中溶解气体浓度Tab.2 The concentration of free gas and dissolved gas in oil of surface discharge defect model under different test voltages μL/L

表3 金属突出物缺陷模型在不同试验电压下的油面气体与油中溶解气体浓度Tab.3 The concentration of free gas and dissolved gas in oil of metal protrusion defect model under different test voltages μL/L

图8 沿面放电缺陷模型的特征气体组分浓度图Fig.8 Concentration diagram of characteristic gas components for surface discharge defect model

图9 金属突出物缺陷模型的特征气体组分浓度图Fig.9 Concentration diagram of characteristic gas components for metal protrusion defect model

从表2~3 和图8~9 中可以看出,沿面放电模型和金属突出物模型在不同试验电压等级下所产生的特征气体均会逸散到油面上并被收集检测,并且部分油面上特征气体浓度远远大于油中溶解气体浓度。虽然试验罐体中的绝缘油油量小于真实电力变压器中的绝缘油油量,但试验结果表明通过检测油面特征气体进行油浸式电力变压器突发性严重放电故障监测的方案是可行的。

3.2 分析与讨论

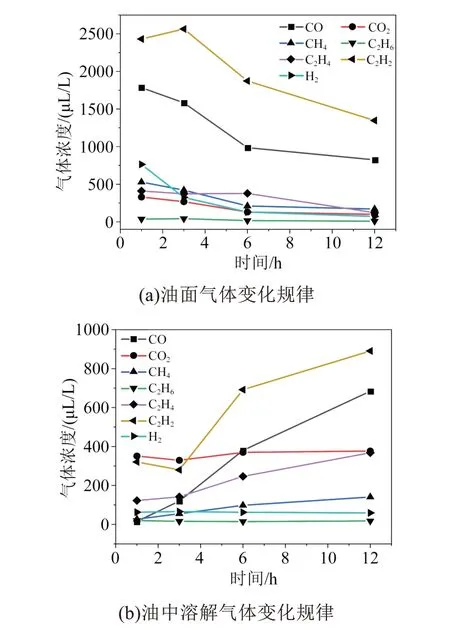

为验证快速发展放电故障发生后,油中与油面特征气体的变化规律,在沿面放电模型19 kV 下设置一组对照试验,试验条件和步骤与前文试验条件保持一致,不同的是对照试验在击穿发生后静置一段时间。为避免取样过程对气-液两相特征气体浓度造成误差,取样次数不宜过多,为研究不同时间间隔下两相特征气体的变化规律,在故障发生后1、3、6、12 h 分别进行一次取样,试验结果如图10所示。

图10 特征气体变化规律Fig.10 Change law of the characteristic gas

基于动力学平衡和热力学平衡的原理讨论油面气体与油中溶解气体的差异。当绝缘油与气体接触时,气体分子可以通过物理吸附或扩散过程附着在油表面上。这种吸附过程通常是一个快速的动力学过程,因此油面上的气体浓度会比油中的溶解气体浓度高。然而,对于气体分子从油面进一步溶解到油中的过程,涉及到热力学平衡和动力学平衡的竞争。一些气体分子会从油表面向油中扩散,溶解到油中并达到热力学平衡。然而,同样的时间内,也会有一些溶解在油中的气体分子重新进入气相,以达到动力学平衡,这种竞争导致油中溶解气体的浓度相对较低。根据图10可以看出,样品静置一段时间后,油中的H2浓度几乎没有变化,这是因为H2在绝缘系统中的扩散系数较大并且其热运动范围最大,运动最活跃[26],H2会快速地逸散至油面上,其溶解和扩散过程在短时间内达到平衡,所以试验组和对照组中油中溶解的H2浓度差异并不明显。在故障发生后的3 h 内,特征气体在气-液两相中的变化趋势并不明显,油中的C2H2在这段时间内出现含量下降的趋势,持续静置6 h 后C2H2浓度才开始大幅增加,这是因为C2H2在绝缘油中的扩散系数较大,C2H2在烃类物质中的扩散系数仅次于CH4。除C2H2外,CO 也在故障后的12 h 内呈明显的上升趋势。与C2H2不同的是,CO 浓度在故障发生后的3 h内有明显上升。CO 和C2H2是故障发生后7种特征气体中含量最高的特征气体,所以随着静置时间增加,这两种气体在液相中的浓度也会持续增加。而对于故障发生后的3 h 内CO 浓度明显上升而C2H2浓度基本保持不变这一现象,这是由于CO 的自由体积分数大于C2H2,所以CO 受油介质的束缚作用更明显。C2H4的热运动范围较小,其浓度在故障发生后3 h 内仅有细微的增长,随着静置时间的增加,C2H4浓度有小幅增长的趋势,但浓度变化幅度并不明显,这是由于其热运动范围较小,并且绝缘油罐中油保持静止。对于热运动范围同样较小的CH4、CO 和C2H6,也有着相似的变化趋势。对于气相中的特征气体,C2H2和CO 在静置12 h 后浓度明显下降,不同的是在故障发生后的3 h 内,C2H2浓度反而有小幅上升趋势,而CO 的浓度下降明显,气相中特征气体浓度变化趋势与液相中变化趋势保持对应。H2在气相中的浓度同样有明显下降趋势,然而液相中的H2浓度并没有明显增加,可能的原因是:H2本身的分子结构较小,普通的容器难以保存H2,随着静置时间的增加,H2会逸散至环境中。除以上3 种特征气体外,其余特征气体在气相中都有着相似的变化趋势,随着静置时间的增加,气相中浓度均呈小幅下降趋势。综上,当设备内部存在高能量局部放电故障时,CO、CO2、CH4、H2会在油面上大量汇集,这4 种气体可作为高能量局部放电故障表征依据;在CO、CO2、CH4、H24 种油面特征气体的基础上,当设备内部存在火花放电和高能量局部放电时,C2H6、C2H4、C2H2这3 种特征气体也会在油面上汇集,可作为放电故障加剧的辅助依据。

4 结 论

针对会造成油浸式电力设备发生爆炸、起火等安全事故的突发性严重放电故障,试验探究了油纸沿面放电缺陷在不同严重程度下的油面气体产气规律,得到以下结论:

(1)当变压器内有快速发展放电故障发生时,由于该故障类型下产气量大且产气剧烈,大部分特征气体来不及溶解在油中便逸散至油面上,特征气体在液相中无法及时达到溶解平衡,以至于现有的DGA 技术难以对故障类型和程度进行诊断。研究油面上特征气体信息可以为基于油面气体的油浸式变压器快速发展放电故障诊断技术提供依据。

(2)快速发展放电故障下气-液两相中特征气体含量差异明显,此时液相中气体含量较少,而气相中气体含量较多且能够轻易检测到,故障发生后的短时间内液相中的气体浓度变化幅度不大,气相中的气体浓度虽有小幅度下降,但仍能检测到。

(3)当油浸式电力设备中发生放电故障时,油面特征气体主要由CO、CO2、CH4、H24 种特征气体组成,随着故障程度的加剧,作为高能放电判断辅助依据的特征气体C2H2、C2H4和C2H6也会在油面上汇集并被检测到,且7 种特征气体的浓度也随着故障程度的加剧而增加。