配电电缆冷缩中间接头受潮特性研究

2024-04-27李巍巍曹晓燕

李巍巍,张 睿,罗 洋,雷 潇,曹晓燕,傅 尧

(1. 国网四川省电力公司电力科学研究院,四川 成都 610072;2. 四川大学 电气工程学院,四川 成都 610065)

0 引 言

交联聚乙烯(cross-linked polyethylene,XLPE)电力电缆广泛应用于配电网络中[1]。由于实际运行的电缆线路长度一般较长,以及受到制造技术、敷设长度的限制,对于较长电缆线路必须使用中间接头进行两段电缆的可靠连接。同时,在电缆线路运行维护过程中,当电缆本体因外力、老化等因素产生严重局部缺陷而修补困难时,往往采用在该处制作接头的方式尽快解决线路故障,因此,在配电网络中存在众多中间接头。冷缩型中间接头因其安装方便、可靠性高等优点被广泛应用于我国配电网络中[2-3]。配电电缆通常敷设于积水的电缆沟道里或直埋于潮湿的土壤中,运行环境较为恶劣。若中间接头安装过程中防水措施做得不到位或者中间接头防水性能较差,水分会在电场、热场的作用下向中间接头内部迁移。中间接头内部受到水分入侵的危害,将导致绝缘性能降低,长期运行可能引发界面击穿或者故障[4-5]。因此,在电缆发生不可逆转的故障之前,采用有效的技术方法对电缆中间接头受潮程度进行准确检测至关重要,也是目前电力系统检修的迫切需求。

电缆受潮常用的传统测试诊断方法有绝缘电阻测试法和介质损耗因数测试法[6-7]。其中,绝缘电阻数值的大小可以直接表征电缆整体绝缘性能状况,正常情况下,电缆整体的绝缘电阻一般在GΩ 级别以上,若电缆受潮,电缆的绝缘电阻会显著减小,甚至降低至MΩ级别。虽然绝缘电阻测试法作为最基本的电缆绝缘性能诊断方法,能够简单快速地判断电缆整体绝缘状态,但是由于中间接头串联在电缆线路中,绝缘电阻测试无法辨别中间接头受潮导致的线路绝缘电阻下降问题。介质损耗因数会随着电缆绝缘受潮程度的加重而逐渐增大,文献[6]基于超低频介质损耗tanδ测试提出了新的绝缘受潮判据,进一步完善了介质损耗因数测试法的评价体系。该方法可对电缆绝缘整体受潮情况作出判断,但仍无法明确中间接头受潮对线路介质损耗测量的影响。近年来,随着测试技术的发展,极化/去极化电流(polarization and depolarization current,PDC)方法因其测试回路简单、无损测试、便于现场测试等优点在电缆系统受潮检测方面得到了广泛应用[8-9]。目前,PDC 方法更多地应用于水树老化问题研究,通过提取相关特征参数对水树老化情况进行表征。张涛等[10]基于PDC 法对电缆绝缘水树缺陷进行了充分研究,发现电导率的非线性变化特性、低频损耗不对称系数[11-12]、极化-去极化时间常数不对称系数[13]等参数可以对电缆整体及局部水树缺陷进行表征。由于绝缘结构与本体的差异,冷缩接头可以看做电缆线路中的“局部缺陷”,最为显著的特点是其内部包含面积较大的交联聚乙烯-硅橡胶(XLPE-SIR)复合界面。杨帆等[14]基于PDC 方法对实际运行电缆试样进行了测量,通过提取极化、去极化电流,计算老化因子对电缆受潮程度进行了判断。但水分的渗入是否会影响冷缩接头的电容参数,从而导致冷缩接头阻抗变化,目前尚缺乏相关研究。实际上,当电缆接头受潮之后,一方面侵入水分的相对介电常数与冷缩接头所用材料有很大不同;另一方面水分的存在将导致局部电场畸变,这两方面因素将对接头电容产生较大影响,进而改变接头处特性阻抗,而PDC 法能够灵敏反映电缆阻抗的变化。因此,可以通过PDC 法对电缆冷缩中间接头界面极化特性进行研究[15],同时寻找表征界面受潮程度的特征参数[16]。

本文首先制作相同长度带接头的未受潮试样,通过加速受潮老化平台对试样进行受潮处理,然后采用PDC测试系统分别测试未受潮和受潮2、4、6、8周时试样的极化/去极化电流,计算其直流电导率,再采用支路辨识得到不同支路的时间常数,最后确定能够灵敏表征电缆中间接头受潮的特征参数。

1 试 验

1.1 受潮冷缩接头试样设置

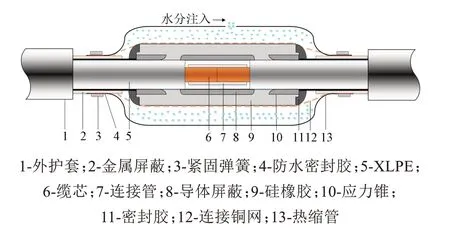

典型的单相冷缩中间接头结构整体由多层材料复合而成,内部包含有多个不同类型的复合界面,包括外护套、金属屏蔽、导体屏蔽、应力锥、连接管等。试验制作的单相冷缩接头试样,均采购于长缆电工科技股份有限公司,规格为JLS-8.7/10 kV×240 mm2。制作过程完全按照说明书严格进行,为减轻试样质量以及便于后续解剖,最外侧铠装带并未进行缠绕,由于其本身主要起强化接头力学性能作用,并不具备防水性能,该处理并不影响后续接头受潮试验结果。单相冷缩接头加速受潮结构示意图如图1所示。

图1 单相中间接头加速受潮结构示意图Fig.1 Schematic diagram of single phase intermediate joint accelerated moisturization structure

制作过程略去最外侧铠装带以及防水胶带的缠绕,试样整体采用水平放置形式。在制作完冷缩接头后,在接头外侧套入稍大口径的热缩管,热缩管中间顶部开一小孔,在热缩管两端与电缆护套之间预先缠绕两圈防水密封胶,对此处的热缩管用热风枪加热缩小口径,外部用紧固弹簧箍紧,以防止水分由两侧溢出,最后通过顶部小孔使用注射器注水,直至加满管内空间,试样两端正常压接电缆铜鼻子,方便测试。电缆总长1.5 m,中间采用长度为0.4 m的单相冷缩接头进行连接。

1.2 加速受潮老化平台搭建

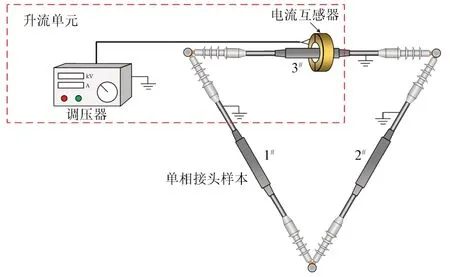

在冷缩接头试样制作完成后,为了真实模拟电缆中间接头的实际运行工况,采用通流方法实现电缆的冷热循环控制[17-18],试验平台设置如图2 所示。试验中使用的电缆其额定载流量为435 A。试验回路由3 根如图1 处理后的单相接头试样首尾两端相互串联组成,形成电流互感回路。为了保证各个试样流过的电流相同,回路内的电流大小由调压器控制,调压器与电流互感器相连。每根电缆长度为1.5 m,中间接头长度为0.4 m,分别标记为1#、2#和3#。3根电缆均保证可靠接地,以防止悬浮放电。电缆连接处用均压环固定,防止电晕放电。经钳形电流表实测,流经试验回路电流最大可达650 A,满足运行要求。冷热循环周期设置为12 h 通流升温与12 h断流降温,每循环2周取出试样进行PDC测试。在PDC 测试之前将试样冷却至室温,去除中间接头处的热缩管,并擦拭掉电缆表面水分。

图2 单相中间接头加速受潮试验平台Fig.2 Accelerated damping test platform for single phase intermediate joint

1.3 极化/去极化电流(PDC)测试

PDC 法的基本原理为通过在电介质上施加极化电压,激发其内部产生极化及电导现象,随后撤去电压,极化现象逐步恢复常态,通过测量这两个阶段的极化、去极化电流可以发现电介质绝缘丰富的老化信息。由于电容电流部分衰减极为快速,PDC 测试的极化电流中主要包含有电导电流和吸收电流两部分。

将电缆接头绝缘视为一个整体绝缘介质,通过PDC 测试同样可以对其绝缘内部电导、极化现象进行研究。PDC测试试样与回路设置如图3所示。

图3 PDC测试回路原理图Fig.3 Schematic diagram of PDC test circuit

在PDC 测试过程中,首先高压真空开关连接至S1 处,高压直流电源对电缆绝缘施加直流高压U0,此过程为试样的极化过程。皮安表在极化过程中测量的电流为极化电流ipol。随后高压真空开关切换至S2 处,被测试样两端接地,此过程为去极化过程。此时皮安表测量的电流为去极化电流idepol。考虑到测试过程中沿面电流的影响,在试样两端加装了带有较大伞裙的终端,极大增加了表面爬电距离,有效减小了沿面电流对测试结果的干扰。

试验时测试电极分别加于电缆缆芯和金属屏蔽层上,对于冷缩接头来讲,虽然冷缩主体外侧金属屏蔽层缺失,但其外侧紧密包覆的导电铜网与两侧金属屏蔽层接触良好,这为获取中间接头实际PDC 测试数据提供了前提条件。考虑到试样较短(1.5 m 左右),极化电压设置为1 kV,极化时间设置为180 s即可。PDC电流可表示为式(1)~(2)。

式(1)~(2)中:U0为恒定的极化电压;C0为绝缘介质的几何电容;σ为直流电导率;ε0为真空介电常数;t为测试时间;tc为施加极化电压的时间;f(t)为介质响应函数。

直流电导率可以直接反映电缆的绝缘状态,其计算公式如式(3)所示。

式(3)中,ave(ipol)与ave(idepol)分别为极化电流与去极化电流的平均值。

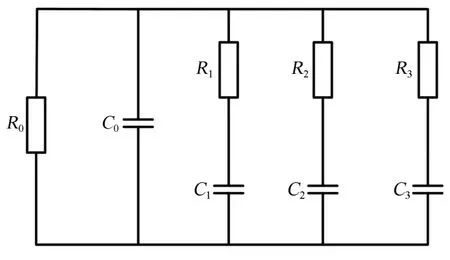

在绝缘介质中可采用一个R-C电流充放电支路模拟单一的界面极化电流,对于存在多种界面的电缆中间接头,可通过多个R-C并联支路模拟多种界面极化类型的充放电过程。根据扩展Debye 模型[19-20],一般将电缆中间接头等效为三条支路,分别用于代表不同极化/去极化时间的界面极化。扩展Debye 模型等效电路如图4 所示。图4 中R0为电缆绝缘电阻,C0为电缆几何电容,R1~3和C1~3分别为三条支路的支路电阻和支路电容。三条R-C支路分别代表不同极化时间的极化类型。按从小到大排序,三条支路分别代表快速极化、中速极化、慢速极化。

图4 扩展Debye模型等效电路Fig.4 Equivalent circuit of extended Debye model

根据电缆极化电流理论上等于去极化电流加上电导电流的特性,可以将PDC 测试系统所采集到的电缆极化、去极化电流表示为式(4)~(7)。

式(4)~(7)中:Α0为电导电流分量幅值;Αi表示起始时间时流过该R-C支路的电流大小,可以表征该RC支路所代表的极化现象强弱;τi为该R-C支路的时间常数,可以表征该R-C支路所代表的极化速度的快慢;tc为极化/去极化时间。由于电导电流Α0为一恒定值,不影响接头试样的支路数,为了便于计算,选择去极化电流来计算试样三支路的时间常数[21-23]。

2 结果与讨论

2.1 极化/去极化电流

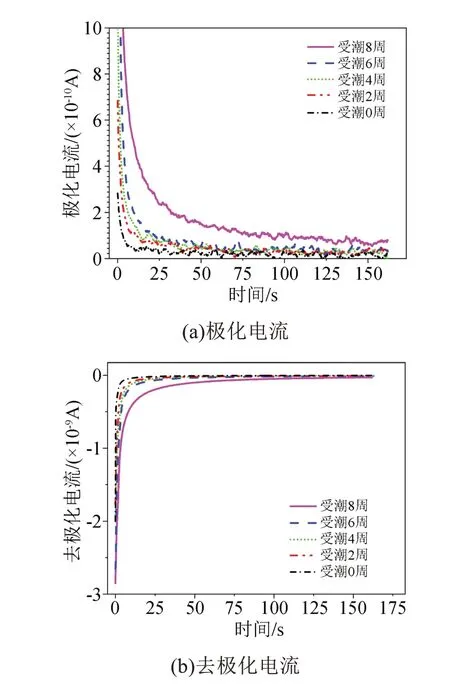

对不同受潮周期接头试样进行PDC 测试,结果如图5所示。

图5 受潮电缆中间接头的PDC测试结果Fig.5 PDC test results of intermediate joint samples

从图5(a)中间接头试样的极化电流曲线可以看出,在前6 周的受潮周期内,4 个试样的极化电流曲线形状比较接近,曲线变化不大。到受潮第8周时,试样的极化电流增加较大,与前6 周受潮试样的曲线差别较明显。从图5(b)中间接头试样的去极化电流测试曲线可以看出,前6 周受潮周期试样的去极化电流区别不是特别明显,达到稳态的时间较为接近,受潮8 周后试样去极化电流达到稳态的时间明显增大,这可能是因为接头受潮严重导致绝缘电阻减小引起的。

2.2 直流电导率

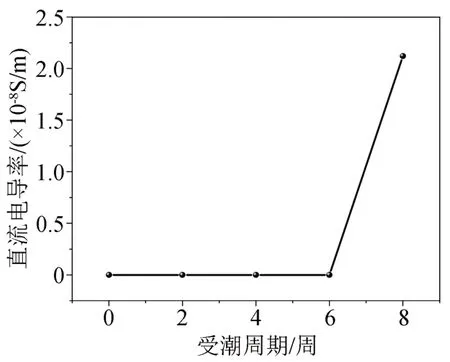

根据式(3)计算电缆中间接头试样在不同受潮周期下的直流电导率,结果如图6所示。

图6 不同受潮周期下中间接头试样直流电导率的变化Fig.6 DC conductivity change of intermediate joint samples under different damping periods

从图6 可以看出,在8 周的受潮周期内,试样的直流电导率明显分为两个阶段,在受潮6周内,试样的直流电导率变化并不大,但是到第8周,试样的直流电导率急速增加,达到10-8数量级。直流电导率并不能灵敏反映出电缆中间接头的受潮情况,而是受潮达到一定的程度时才能反映出来。这可解释为:中间接头在初始状态或受潮前期,界面水分向内扩散空间有限,界面内侧仍保留有较宽的未受潮区域,在PDC 测试的较低电压下(1 kV),该区域仍保留有较好的绝缘性能,载流子难以通过,所以该阶段内电导电流变化较小。但随着受潮加剧,受潮区域逐渐增加至接近导体屏蔽处,该处电导率明显高于绝缘材料,导致未受潮区域在较低电压下导通,大量载流子沿面流通,造成该阶段接头电导电流产生突变,从而导致电导率急剧增大。

2.3 第三支路时间常数

通过奇异值分解(singular value decomposition,SVD)拟合算法和式(7)计算得到不同受潮时间下中间接头试样的三支路时间常数,结果如图7所示。

图7 不同受潮周期下中间接头试样的三支路时间常数Fig.7 The three branch time constants of intermediate joint samples under different damping periods

从图7 可以看出,电缆中间接头试样前两个支路时间常数τ1和τ2值都较小,且随着受潮时间增加并未呈现出规律性变化;第三支路时间常数τ3较大,最大值在230附近,且随着受潮时间的增加,界面极化过程加快,第三支路时间常数呈现逐渐下降的趋势。由于在受潮过程中前两条支路时间常数基本保持稳定,且接头主体材料在该过程中受潮并不明显,可以认为这两条支路分别代表了接头处复合界面材料内部较快的极化过程;相比于τ1和τ2,τ3数值更大,并且随着受潮周期的增加呈现单调减小的变化趋势,这是由于XLPE 和SIR 两种材料的亲水、憎水性能差异较大,在界面极化时需要的时间更长,因此该支路代表了接头内部面积较大的XLPE-SIR复合界面的极化现象。

根据电缆中间接头结构可知,构成复合界面的两种绝缘材料的相对介电常数、电导率等特性不同,在对缆芯施加直流电压、金属屏蔽层接地时将产生界面极化现象,复合界面极化的Maxwell-Wagner模型如图8所示。

图8 双层介质Maxwell-Wagner极化示意图Fig.8 Schematic diagram of Maxwell-Wagner polarization in a double-layer medium

根据Maxwell-Wagner 极化理论,考虑施加电压的瞬态过程,随时间变化的界面电荷表达式如式(8)所示。

式(8)中:ε1、γ1、d1分别表示SIR 的介电常数、电导率、厚度;ε2、γ2、d2分别表示XLPE 的介电常数、电导率、厚度;U0表示对缆芯施加的直流电压;τM为XLPE-SIR 界面极化时间常数,表达式如式(9)所示。

式(9)中,对于XLPE-SIR 界面,由于ε2γ1-ε1γ2>0(γ1>>γ2),施加电压后该界面处将积累正电荷,正电荷的积累、消散过程将形成回路,从而在极化/去极化测试时得到极化/去极化电流。根据式(9),在XLPE-SIR 复合界面的初始状态下,两种介质表面性质不同,加之界面处存在的空隙结构导致接触不完全,这些因素造成了界面对电荷移动形成了较为显著的阻碍,从而导致界面电荷的积聚与消散过程变化缓慢,在宏观上表现为测试结果中极化、去极化电流衰减较慢,在直流电导率在初始状态保持稳定的情况下,拟合得到的第三支路时间常数τ3较大。

随着水分的侵入,外界水分对两种材料表面处起到了连接作用,导致受潮区域界面对界面电荷的迁移阻力减小,界面极化的构建与消散过程加快,因此随着受潮程度的加深,第三支路时间常数呈现出逐渐减小的趋势。这表明第三支路时间常数受界面水分扩散的影响较为突出,随着界面水分扩散逐渐发展,该时间常数逐渐减小,可用来近似表征XLPE-SIR界面受潮情况。

3 结 论

采用PDC 测试系统对受潮处理后的电缆中间接头试样进行测试,得到了极化/去极化电流、直流电导率以及支路时间常数等特征参数与配电电缆冷缩中间接头受潮程度的关系,得到如下结论:

(1)常用的直流电导率表征方法不能灵敏地反映中间接头的受潮情况,只有在受潮发展到一定的程度以后,该方法才能进行表征。

(2)采用支路辨识方法对测试结果进行辨识,可得到三条支路的时间常数,但只有第三支路时间常数能灵敏反映电缆中间接头的受潮情况,因此第三支路时间常数可作为判断电缆中间接头受潮的表征参数之一。