基于仿真分析的小模数齿轮传动及降噪设计

2024-04-26罗道江

罗道江

(西南电子技术研究所,成都 610036)

引言

近年来,大部分雷达伺服转台需要长时间工作,一方面伺服转台传动周期性低频噪声往往令人难受,另一方面,随着战场对机扫雷达声隐身要求提高,降低或减小机扫雷达伺服转台噪声研究越来越受到重视。机扫雷达天线伺服转台的动力传动系统和数据传动系统常选用齿轮渐开线齿轮传动,齿轮传动会产生“啮合冲击”[1,2]。目前,针对小型机扫雷达采用的小模数齿轮的伺服转台降噪设计研究较少,控制小模数齿轮噪声是降噪设计难点,小模数齿轮齿廓精密修形量需与伺服转台外壳一体化进行仿真优化及降噪设计,随着机械振动学以及声学相关软件技术的快速发展,小模数齿轮传动系统降噪设计从经验定型数据设计转变为可一体化定量数值仿真转变,大大提高传动降噪设计准确度。

降低机扫雷达传动噪声,需要控制并减小齿对啮合力大小及不均衡现象,常采用齿顶修形法[3,4],小型化机扫雷达传动齿轮模数较小,一般取m ≤2,其齿顶修形量需要精细化控制,修形量过大或过小均会影响传动降噪效果,因此需要采用较为精确数字化仿真手段,经多轮优化迭代得出降噪优化设计参数。

1 传动系统结构设计

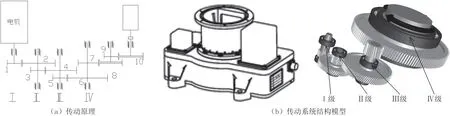

伺服传动系统动力转动系统为三级齿轮传动,传动系统采用Romax 软件设计,传动原理及传动系统结构模型设计见图1 所示,数据传动系统为二级齿轮传动。

图1 传动系统结构设计

图2 修形前和修形0.005 Mt、0.02 Mt 第3 齿齿轮副接触力对比

1.1 传动设计

电机轴至天线主轴采用三级斜齿轮传动,前两级斜齿螺旋角为20 °,第Ⅲ级斜齿螺旋角为10 °,总传动比约为101 ∶1,电机的额定转速为3 000 r/m,主轴转速满足天线最大转速为25 r/min的要求,采用斜齿轮传动,传动效率≥0.8。

天线主轴至旋转变压器采用二级直齿轮传动,传动比1 ∶1,采用双片齿轮消隙设计装置,其传动效率≥0.8。

1.2 齿轮参数

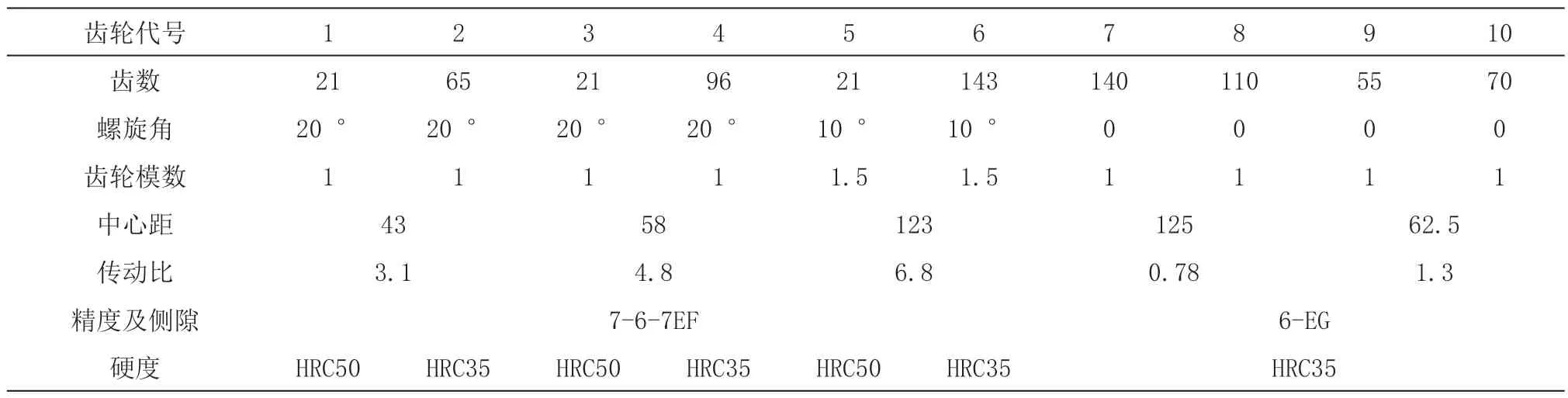

各级齿轮主要参数见表1 所示。

表1 各级齿轮主要参数

2 齿廓修形参数及优化设计

2.1 修形参数

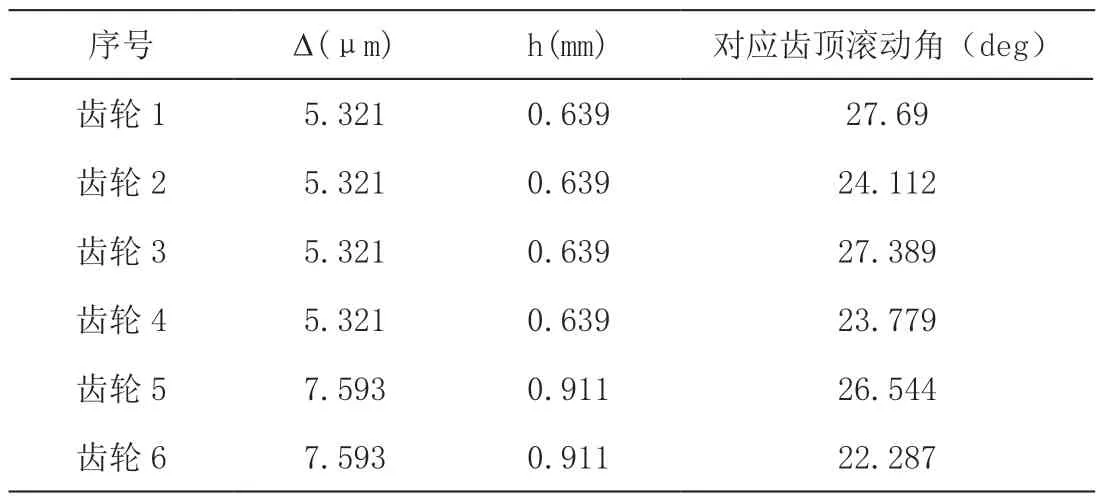

本次修形采用线性修形的方法,对各齿轮左右接触齿面齿顶进行修形,不同修形参数如表2 所示。

表2 齿顶修形尺寸(∆=0.005 Mt、0.010 Mt、0.015 Mt、0.02 Mt)

2.2 传动误差分析

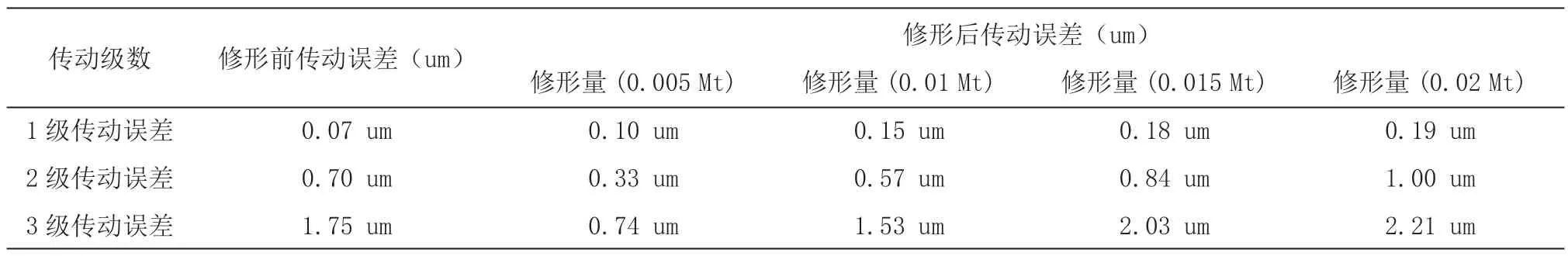

进行齿轮箱传动误差分析,各级齿轮传动误差结果如表3 所示。

表3 传动误差(∆=0.005 Mt、0.010 Mt、0.015 Mt、0.02 Mt)

2.3 修形优化结论

通过对各齿轮修形曲线对比,可看出齿顶修形量的变化趋势增大,分析结果可知:

1)随着修形量的增加,第Ⅲ级齿轮传动误差增大,在修形量为0.005 Mt 时传动误差最小;修行量为0.010 Mt 时传动误差和修形前相比相差不大;修行量为0.015 Mt、0.020 Mt 时,传动误差比修形前还大。

2)第Ⅰ级齿轮传动误差经过修形后传动误差增大,修形量越大,传动误差也越大。

3)第Ⅱ级齿轮传动误差经修形后,在修形量为0.005 Mt 时传动误差最小;修行量为0.010 Mt 时传动误差和修形前相比相差不大;修行量为0.015 Mt、0.020 Mt时,传动误差比修形前还大。

3 传动参数优化分析

3.1 修形后的刚体动力学分析结果

前Ⅲ级齿轮副存在啮合冲击,而齿廓修形是消除啮合冲击的常用手段,且齿轮设计软件给出的齿轮齿廓是理论正确的,排除加工和安装误差,对前Ⅲ级齿轮系仅进行齿顶修形分析(修缘高度h 为0.6 Mt,修缘量∆分别为0.02 Mt 和0.005 Mt),通过软件分析比较了修形前后和不同修形量的受力状况,因第Ⅲ级齿轮副受力状况最大,故以第Ⅲ级齿轮副接处力作为对比项。

进行齿顶修形后齿轮副之间的啮合变得顺畅,啮入时的瞬时冲击消失,但力的波动范围变大了,若要消除啮入时的瞬时冲击则齿顶修缘是有效的;可以看出不同修形量对齿轮副啮合性能的影响不大。

3.2 轴承受力时域和频域分析

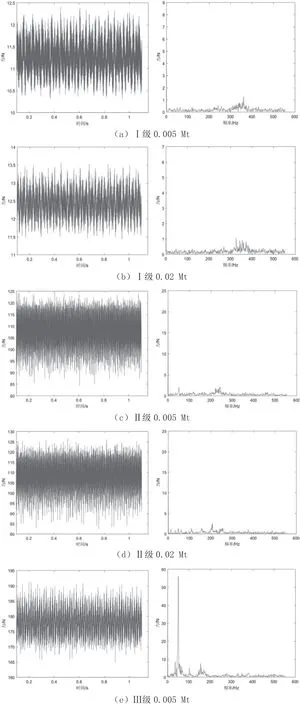

修形量为0.005 Mt、0.010 Mt、0.015 Mt、0.020 Mt 时,动力传动(Ⅰ、Ⅱ、Ⅲ)轴承位置受力时域和频域分析见图3 所示,分析数据以0.005 Mt 与0.020 Mt 进行各级齿顶修形后轴承受力分析。

图3 Ⅰ级、Ⅱ级、Ⅲ级上轴承受力(时域和频域)

齿轮修形对轴承受力有较小影响,随着修行量越大,传动系统轴承受力幅度增大,波动同样变大,优化后修形量0.005*Mt 优化后轴承受力波动小。

为了齿轮啮合平稳性,对齿轮进行修形,最佳修形量为0.005 Mt,具体各级修形参数如表4 所示。

表4 齿廓修形尺寸(∆=0.005 Mt)

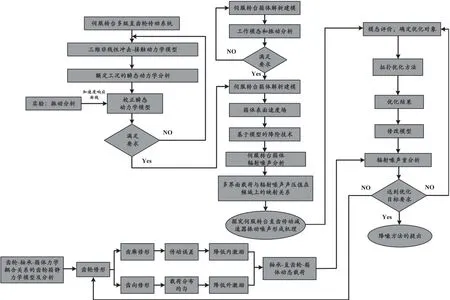

3.3 传动辐射噪声仿真分析

伺服转台整体声学特性技术路线流程图见图4 所示。对伺服转台振动噪声预估及拓扑优化设计,多次对伺服转台外壳进行振动噪声分析,得到优化设计方案。

图4 技术路线流程图

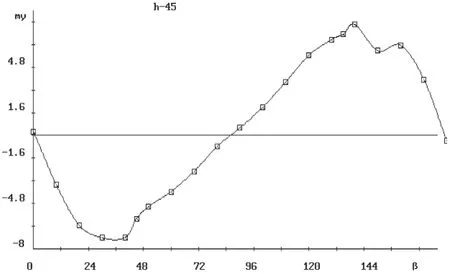

伺服转台上部安装雷达天线,工况要求:为风速45 m/s 正常工作,伺服转台负载转矩在风洞试验测试中数据见图5 所示。风载荷阻力转矩my 最大值6 kgf.m。

图5 技术路线流程图

伺服转台前Ⅲ级为动力传动,预计噪声源集中在动力传动部分,在使用过程中动力传动的齿对啮合冲击及摩擦作用而引起伺服转台外壳体结构振动,齿面啮合、齿面摩擦及壳体振动产生噪声。依据稳态声场中声压分布方程,采用频率响应计算方法[5],传伺服转台外壳的振动声学模型和声场测试网格覆盖整个伺服转台。

对伺服传动转台进行平面单元网格划分,计算该型伺服转台壳体的振动频率响应分布,对仿真结果进行分析,依据同类型直齿轮传动系统噪声测试数据,最大振动噪声的声压集中在低频段(20~1 600)Hz,因此振动噪声仿真计算时,将伺服转台壳体振动声压频率范围设定在低频段范围。

伺服转台噪声测量位置为确定位置,测试点均距离伺服转台外壳1 m,对伺服转台的整体振动噪声的声压进行仿真预测。

伺服传动转台振动声学模型和声场测试网格如图6 所示。

图6 振动声学模型和声场测试网格

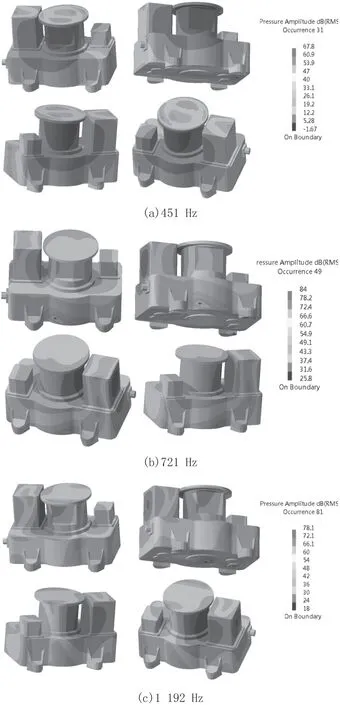

伺服转台动力传动齿轮副未修形条件下,对伺服转台壳体进行声学仿真计算。通过声学仿真计算,得到不同频率下的声压模型。可见伺服转台在频率为451 Hz、723 Hz 和1 192 Hz时的伺服转台壳体表面声压分布情况,伺服转台壳体不同频率声压分布云图见图7 所示。

图7 不同频率声压分布云图

通过噪声仿真分析,伺服转台振动噪声频率为723 Hz 时,伺服转台壳体振动噪声有最大声压值为84 dB。

未进行修形优化壳体表面的结构振动噪声集中前Ⅲ级动力传动位置附近,位于电机输入端外部电机罩两侧及靠近输入端电机罩附近壳体的振动噪声最大。

通过声学噪声计算,计算出伺服转台的场点最大声压为69.9 dB,伺服转台噪声声压图见图8 所示。

图8 伺服转台声压图

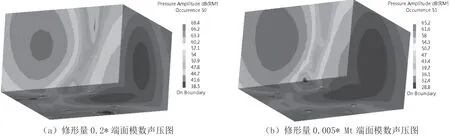

3.5 转台降噪优化结论

从图中看出在伺服转台输入端第Ⅰ、Ⅱ级传动处产生的振动噪声最大,且伺服转台壳体最大振动噪声声压频率与转台壳体振动响应频率值基本一致。针对不同修形量,分析伺服转台壳体在该频率下振动响应噪声设计即可筛选优化结果。伺服转台不同修形量声压图如图9所示,伺服转台不同频率下声压对比见图10 所示。

图9 伺服转台不同修形量声压图

图10 伺服转台不同频率下声压对比

1)第Ⅰ级齿轮传动误差经过修形后传动误差略为增大,修形量越大,传动误差也越大。

2)第Ⅱ级齿轮传动误差经修形后,在修形量为0.005 Mt 时传动误差最小。

3)随着修形量增加,前Ⅲ级齿轮传动误差将增大,在修形量为0.005 Mt 时传动误差最小。

4)随着伺服转台负载力矩增大,伺服转台的振动噪声会增大。

5)数据传动部分负载力矩很小,伺服转台振动噪声贡献很小。

6)伺服转台前Ⅲ传动系统修行量为0.2 Mt 时,噪声降低0.5 db(A),修行量为0.005 Mt 时,噪声为65.2 db(A),可降低转台的噪声4.7 db(A)。

4 结束语

修形优化后小模数齿轮伺服传动系统,结合壳体优化设计,在风速45 m/s 最大额定负荷下伺服转台最大噪声可达65.2 dB(A),降低了4.7 dB(A)。通过对伺服转台理论分析与实际噪声测试表明,伺服转台采用线性修形是降噪设计有效方式,齿轮修形量过大或过小对降噪设计起到负面效果,合理修形量才能减小伺服转台齿轮传动噪声,齿轮修形和壳体优化已成为伺服转台减振、降噪的有效手段。因此,对伺服转台采用齿轮修形是降低其工作噪声的有效方法。

采用传动小模数齿轮修形仿真软件及噪声仿真软件,可对伺服转台噪声进行较为精确的预计和评估,提高了设计效率和缩短了设计周期,满足系统指标70 dB(A)要求。

为应对伺服转台更高降噪要求,后续可对伺服转台齿轮非线性修形以及螺旋角大小进行综合化降噪设计研究。