3D建模及打印技术在多参数呼吸训练装置研发中的应用研究

2024-04-26娄阳赵东升张龙孔康辉郭鸣周

娄阳,赵东升,张龙,孔康辉,郭鸣周

河南省人民医院 医学装备部,河南 郑州 450003

引言

3D 建模及打印技术是一种将虚拟设计转化为实体的技术,可创建复杂的实物模型,快速精准地制造出各种物品[1-3]。传统的制造过程是通过零部件的图纸设计,制造出模具,再进行零部件生产。3D 建模及打印技术则是通过计算机三维建模软件设计三维模型,再通过3D 打印机打印模型实物[4-5]。3D 打印技术结合不同打印材料具有丰富的适应性,可进行个性化定制[6],在医疗器械研发、医学模型制作、医疗设备维修、医学教育等方面有着广阔的应用前景[7-12]。

在专利产品转化中,通过制作样机,可检验设计的合理性及装配的可操作性,为优化升级奠定基础。然而在此过程中,一些非标准化零部件的制作若采用传统的开模技术,存在技术研发周期长、开模费用高的特点,研究者容易面临因资金不足研发受阻的情况[13]。针对以上问题,采用3D 建模及打印技术能快速制作出需要的零部件,并且可以根据打印出的零部件匹配程度进行3D 模型调整,再次打印出匹配程度更高的零配件,使试错成本大大降低,也便于对专利产品的进一步优化[14-15]。本研究针对一种多参数呼吸训练装置的专利样机在开发过程中的非标零部件进行3D 建模及打印实践,实现了样机的制作。研究对机壳、压力传感器采样接头、舵机驱动连接器、阀体支架等共计18 件零部件进行了3D 建模及打印,并对打印精准度、零部件强度及组装后密闭性等方面进行了测试分析。

1 材料与方法

1.1 研究材料

Windows10 操作系统64 位电脑1 台,安装solidworks 2022 建模软件及Cura 软件;3D 打印机1 台,打印材料使用聚乳酸(Polylactic Acid,PLA)。

1.2 研究方法

本研究的多参数呼吸训练装置是发明专利《一种多参数呼吸训练装置及呼吸训练方法》(专利号:ZL202010527409.4)的专利产品转化。产品基于单片机开发制作出整机产品,包含单片机控制软件、患者信息系统上位机软件、信号采集板、电源板、压力传感器、流量传感器、舵机阀、涡轮风机、电磁阀等软硬件,还需要机壳、各类连接件、支架等部件。这些部件是非标准件,无法通过采购实现,无法承担通过传统开模制作的费用,需要利用solidworks 2022 软件进行3D 建模,再通过Cura 软件切片后进行3D 打印,打印出适配零部件,实现样机的开发。

1.2.1 3D模型设计

本研究的3D 模型设计包含整机的外壳设计、传感器接口、舵机阀驱动连接器、呼吸咀等各类接口设计、支架设计等。本文从外壳设计、接口设计、支架设计3 个方面进行分析。

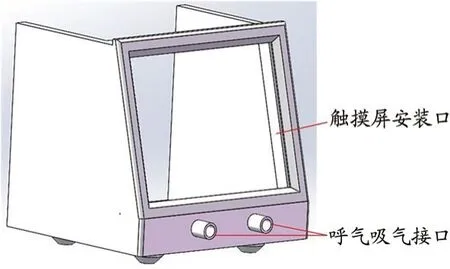

(1)外壳设计

根据设备研发零部件安装后的整体尺寸,确定外壳的长、宽、高。外壳3D 建模分为外壳框架、围板、顶板3 个部分。建立作图基准面,根据触摸屏尺寸设计触摸屏安装口;通过拉伸、切除等操作,完成前面板触摸屏的外框建模;从人体工程学角度设计触摸屏倾斜15°,该角度在视觉上相对舒服;在触摸屏作图平面基础上,建立15°夹角作为新的作图基准面,再进行图形拉伸切除,形成模型主框架结构,外壳设计模型如图1 所示。根据设备零部件安装位置,设计尾板吸气和呼气过滤器外壳、扬声器声音输出孔、散热风扇安装孔、电源滤波器安装孔、上位机外置接口、散热出风接口;通过壳体框架顶部尺寸设计顶部盖板,包括固定螺丝孔。

图1 外壳设计模型

(2)接口设计

接口设计包括传感器采样接口、涡轮风机接口等。根据流量传感器管道直径、涡轮风机接口直径、电磁阀和舵机阀直径,确定接口零部件的接口尺寸数据。通过3D 建模设计相匹配的零部件。对于有螺纹口的部件,如舵机阀、电磁阀,通过建模螺纹实现与舵机阀和电磁阀的连接。

(3)支架设计

本研究核心部件中有2 个支架均为非标零部件,其中涡轮风机和吸气调节控制舵机阀设计的支架包含涡轮风机安装架、阀体固定架和舵机固定架,支架设计模型如图2a 所示。呼气调节舵机控制阀包含阀体固定架和舵机固定架,支架模型如图2b 所示。

图2 涡轮风机和吸气调节舵机阀支架(a)、呼气调节舵机控制阀支架(b)

1.2.2 3D零部件打印

将经过3D 建模后的模型保存为标准模板库(STL)二进制文件格式,将模型文件载入Cura 软件进行切片和打印,Cura 软件切片界面如图3 所示。调整层高、壁厚、填充密度、打印速度、支撑类型等参数,将模型文件进行切片调整,存储到SD 卡,3D 打印机通过SD 卡数据进行实体打印。本研究使用的打印材料PLA 是一种环保材料,由玉米颗粒制作而成,无毒、可降解,具有良好的生物相容性、可降解性、机械性能和物理性能。

图3 Cura切片软件界面

2 结果

本研究通过3D 建模及打印,成功完成了18 件非标零部件的制作。整个项目的非标零部件所用的打印材料费用低于1000 元,实现了样机低成本的快速开发。

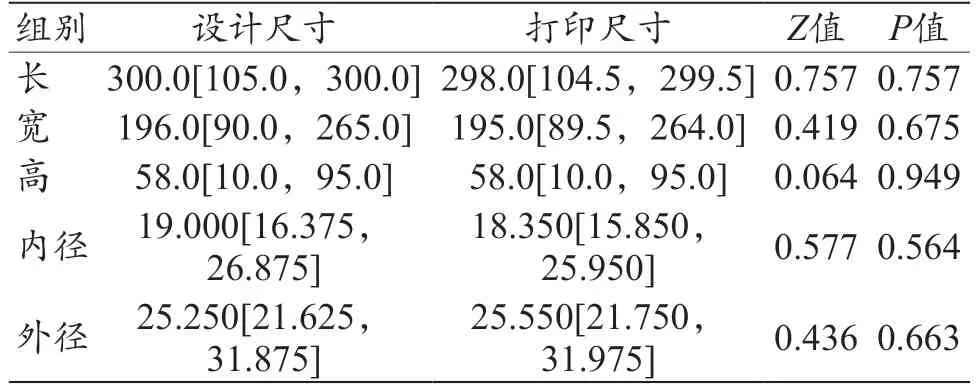

2.1 3D建模及打印实物尺寸与设计尺寸

3D 打印的零部件尺寸精度受打印机特性、打印材料性能以及打印速度、层厚、填充密度等参数设置的影响,其误差可能存在不同的差异。本研究通过3D建模及打印的18 件零部件,设定打印层高0.1 mm,壁厚0.8 mm,填充密度100%,打印速度70 mm/s。图4为样机外壳尾板模型和实物的对比图,由于数据为非正态分布,计量资料以[M(P25,P75)]的形式描述,使用Mann-WhitneyU检验判断部件设计尺寸与打印实物尺寸是否有差异(SPSS 27.0),以P<0.05 为差异有统计学意义。通过统计学分析可知,设计尺寸与打印实物尺寸之间差异无统计学意义(P>0.05),见表1。

表1 设计尺寸与打印实物尺寸对比{M[P25,P75],nm}

图4 尾板三维模型(a)与打印实物(b)对比

2.2 非标零部件强度测试

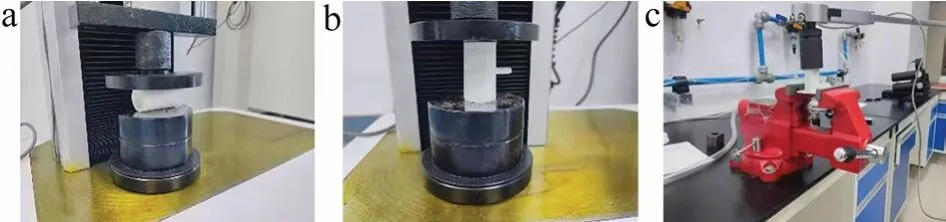

将打印的非标零部件根据结构特点分为管腔类和支架类,并对上述零部件进行强度测试。由于本研究所打印的管腔类非标零部件壁厚为5 mm,因此选用不同长度的管腔类部件吸气压力采样接头和涡轮风机进气接头进行横向和纵向挤压测试,测试形变1 mm 时的夹紧力;选用舵机阀支架进行扭矩力破坏性测试,横向夹紧力测试图片如图5a 所示,纵向夹紧力测试图片如图5b 所示。本研究所研发的仪器中管腔内压力范围为-20~100 cmH2O,根据作用力与反作用力的对应关系,管腔内气体对管壁的压力远低于测试的夹紧力。扭矩破坏性测试图片如图5c所示,实际使用中经测算,舵机对支架的最大扭矩为12 N,实测破坏扭矩为88 N,所打印支架可满足实际需求,测试结果如表2 所示。

表2 力学测试结果

图5 横向夹紧力测试(a)、纵向夹紧力测试(b)和扭矩破坏性测试(c)

2.3 样机密闭性测试

封闭样机的涡轮风机进气口和呼气出气口,用管道连接吸气接口和呼气接口。管道上预留三通接口,通过三通接口向吸气通道和呼气通道输入120 cmH2O 压力的压缩空气,在安静的环境中未出现明显漏气音,符合设计预期。由于制作的样机用于呼吸康复训练,因此对系统的密闭性未有严格的要求,在安静环境下输入大于最大工作压力20%的压缩空气,未见明显漏气音,即为通过密闭性测试。

2.4 样机性能测试

通电后,样机可平稳运行(图6)。样机实现了慢性阻塞性肺疾病患者呼吸功能评估、一般训练模式、正压训练模式、正压吸气压力设定、呼气阻力设定、常压训练吸气阻力设定、语音引导、不同呼吸频率语音时长设置、多种呼吸训练方法组合等功能的正常运行。此外,连接专用双单向阀呼吸管路,通过呼吸咬咀对上述功能进行试用,设备运行良好。利用TSI4071A 气流分析仪对样机的吸气压力、呼吸压力、吸气流速、呼气流速进行检测,吸气流速检测值与示值误差值为2.1%±1.2%,呼气流速检测值与示值误差值为4.5%±1.6%,吸气压力示值与检测值的误差为(1.60±0.62)mmH2O,呼气压力示值与检测值的误差为(2.80±0.74)mmH2O。呼吸训练装置数据误差范围符合JJF1234-2018《呼吸机校准规范》[16]的要求。经过近1 个月的间断性上电试机,样机设备未出现故障,设备稳定性良好。

图6 样机实物

3 讨论

呼吸训练技术是一种通过深吸气、呼气改变呼吸节奏的呼吸技术,包含吸气肌训练、呼气肌训练、横膈肌训练等,已被广泛应用于临床,提高了患者的生活品质[17-18]。根据相关文献研究[19-20],目前国内市场上的呼吸康复训练器是呼气阻力式训练,结构功能简单,未能实现患者的个性化差异参数设定,不能有效地控制呼吸节奏。本研究完成了发明专利的样机制作,实现了患者正压吸气阻力式呼气训练,可通过语音节奏控制患者的呼吸训练频率,使患者的吸气压力和呼气阻力可根据呼吸评估状况进行个性化参数设置。

本研究的创新点在于通过3D 建模及打印技术实现了专利样机制造过程中非标零部件的个性化制作,利用较低成本完成了一种多参数呼吸训练装置的专利转化,并对其性能进行了测试。实验和分析结果表明,3D 打印的非标零部件性能良好,在样机制作中优势明显[21-22],为医工人员的专利转化提供了一个相对有效的办法。3D建模及打印技术在本研究中的优点主要表现为:① 复杂模型的灵活性设计:通过3D 建模,设计出设备外壳等复杂的3D 模型;② 制作的模型实物精度高:与设计尺寸偏差小于1 mm,且可以通过修改设计模型再次进行打印,试错成本低;③ 缩短研发周期,降低研发成本:本研究仅以不足千元的材料成本和3 周的建模打印时间完成了18 件非标零部件的制作,相比传统开模方式,显著缩短了研发周期,降低了研发费用。当然,3D 打印也存在一些技术局限性,如受打印材料限制,打印出的实物模型可能部分存在质量问题;3D 打印的螺纹接口受PLA 材料的限制,其打印的螺纹精度差;对于相对复杂和形体比较大的零部件模型,打印时间偏长,例如本研究设计的设备外壳,单个部件打印时间超过30 h。

4 结论

本研究通过一种多参数呼吸训练装置的样机开发,利用3D 建模及打印技术,以低成本和极短的开发周期成功制作出了样机,充分体现了3D 建模及打印技术在产品开发、专利转化等领域的技术优势。3D 建模及打印技术通过作图基准面变换、坐标系的转变、拉伸、切除等操作,设计出需要的模型,且可根据打印出的零部件匹配度不断修正,相比传统开模技术在试错成本方面有显著优势。然而,由于受打印材料的限制,3D 打印技术还存在单个复杂部件打印时间长、打印部件质量差等问题,为改进打印效果,下一步可尝试调整打印材料、打印机等以提升打印精度及速度,并对3D 打印零部件的耐磨性等进行进一步研究。