成形网对液压过滤材料性能稳定性的影响

2024-04-25黄昱杰贾晓楠

董 锬,黄昱杰,梁 云,唐 敏,贾晓楠,田 伟

(1.空军装备部驻新乡地区军事代表室,河南 新乡 453000; 2.华南理工大学 轻工科学与工程学院,广东 广州 510641; 3.新乡航空工业(集团)有限公司,河南 新乡 453000)

引言

液压油作为液压传动系统中的工作介质,对系统有着冷却、润滑和防锈的作用,因此,液压油的品质对于液压系统的正常运行至关重要[1]。但是,在仪器设备的实际使用过程中,液压油会受到污染而变质劣化,造成系统发生故障[2-3]。引起液压系统发生故障的原因一般是由多种因素导致的,包括固体颗粒、水、空气和化学物质等。根据美国流体动力协会统计数据显示,液压系统中超过75%以上的故障都是由液压油的污染所导致的[4-5],而当前国内外学者普遍认为这一比例已经提高到了80%甚至90%[6]。所以研究和控制液压系统中油液的洁净程度是提高系统稳定性和可靠性的重要举措。

目前,在液压系统中添加过滤器是过滤液压油中固体污染物的主要方法。玻纤滤材是过滤器中的核心材料,通过三维网状结构拦截和吸附油液中的固体污染物,以达到对油液的净化作用[7-8]。但是对于液压过滤系统中的玻纤材料而言,由于后期滤材两侧压力升高以及液压系统工作时液压油对其高频次的流量冲击,导致液压滤材面临着一个严重影响系统安全性和可靠性的问题,即在使用过程中会出现过滤比下降的问题,极大影响了滤材过滤性能的稳定性[9-11]。针对这一问题,一些学者利用计算机软件搭建滤材结构模型,通过模拟滤材厚度[12]、流体流速[13]、油液温度[14]等因素对滤材过滤性能的影响,从而预测滤材的过滤过程,为提高滤材的稳定性提供指导。一些学者通过优化过滤器的结构,在过滤器内部安装磁性的捕集器[15]、采用柱状过滤器替代矩形过滤器[16]、过滤器前端增加真空离心设备[6]等措施,提高过滤器过滤性能的稳定性。虽然不同学者做出了一定的努力,但是到目前为止,液压过滤材料在过滤后期过滤比下降的问题仍然没有得到解决,如何解决或者缓解这一问题依旧是目前工作研究的重点。

对于液体介质的过滤,以玻纤为主要原料制备的滤材其过滤方式是深度过滤,依靠滤材内部的孔径通道对污染物颗粒进行拦截[17-18]。在滤材的制备过程中,成形网肩负着纸页成形与脱水等任务,可以将纤维和配料中的其他有效组分保留在成形网上。玻璃棉直径分布广泛,从几微米到几百纳米不等,而且对于同一种型号的玻璃棉,其直径分布非常广泛,所以合理选择成形网的目数至关重要。如果选择的成形网目数较大,则会造成直径较细的纤维流失严重,这样对滤材的孔径结构会产生较大的影响,导致滤材的孔径分布差异较大,污染物颗粒将从滤材的最大孔径中逃逸,从而影响滤材整体的过滤性能。所以针对以上问题,本研究拟从滤材制备过程中成形网的目数出发,首先通过仿真软件Geodict模拟研究滤材孔径分布差异较大时对过滤性能造成的影响,其次探究不同目数的成形网对滤材孔径分布的影响,最后通过对比在不同目数下所制备滤材的液体过滤性能,从而选择出合适的成形网,为提高液压滤材过滤性能稳定性提供解决方案。

1 实验

实验原料为玻璃棉(14° SR,34° SR,74° SR),丙烯酸树脂GF03A,聚酯成形网(100,200,300,500,600目),对比商品样滤材。

实验设备为RK3AKWT抄片器,FX3300透气度测定仪,XSE204分析天平,CFP-1100-A毛细管流量孔径仪,G2Pro Y扫描电子显微镜,MPTB-10-20多次通过试验台。

1.1 滤材过滤过程模拟

GeoDict是一款基于多尺度的三维图像仿真模拟软件,国内外越来越多的研究者采用 GeoDict 开展材料性能的数值模拟研究。本研究使用GeoDict软件的FilterDict模块模拟滤材模型的过滤过程。过滤过程的模拟主要是颗粒运动轨迹的求解和颗粒与纤维间碰撞模型的处理。颗粒运动轨迹的模拟可以分为两步组成。首先,计算洁净滤材的流场;然后基于流场和作用在颗粒上的力求解颗粒的运动轨迹。因此,颗粒的运动轨迹可由下式求解获得:

(1)

(2)

其中,mp——颗粒的质量,kg

dp——颗粒的直径,m

kB——玻尔兹曼常数,J/K

T——温度,K

γ——摩擦因子

W——Wiener测度,s1/2

xp——颗粒的位移距离,m

本研究采用拉格朗日法对颗粒的运动过程进行求解。在数值模拟中,选取Sieving捕获模型。在液体过滤中,筛分被认为是主要的捕获机制,通常假设颗粒在碰撞时由于黏附力而不会黏在纤维上,只有当颗粒同时碰触到滤材中的2个不同的点时,才会被标记和捕获。

1.2 滤材的制备

本实验选取玻璃棉14° SR和74° SR两种平均直径差异较大的纤维,在100,200,300,500,600目的成形网和自动抄片器的金属网(400目)下分别制备定量为20,50,80 g/m2的滤材。

本实验选取了500目成形网制备的滤材与80目成形网制备的商品样滤材进行液体过滤性能对比,编号分别记作80目滤材和500目滤材。

1.3 滤材的检测与标准

微观形貌观测:采用荷兰Phenom-World公司型号为G2Pro Y扫描电子显微镜。

透气度测试:参考GB/T 5453—1997《纺织品 织物透气性的测定》,使用FX3300透气度仪(测试压力为200 Pa)测量滤料的透气性。

孔径测试:参考ASTM F316,使用PMI CFP-1100-A毛细流量孔径仪测试滤材的平均孔径、最大孔径和孔径分布,润湿液为PMI公司的Galwick液体。

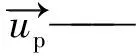

液体过滤性能测试:参考标准ISO 16889,采用型号为MPTB-10-20多次通过实验台,其中颗粒计数器型号为HCB-LD-25/25。实验条件如表1所示。

表1 多次通过测试实验条件

抗张强度:参考GB/T 12914—2008《纸和纸板 抗张强度的测定》,使用RH-KZY卧式抗张试验机测试滤料的抗张强度。

目前,原有的人工计算工具已逐渐被神集计算、广连达、鲁班等工程造价软件所取代。在项目结算审计中,使用计算机作为辅助审计手段,可以减少大量的人工操作,特别是在定额、费用、调整材料差额和劳动成本以及调整自动计算、生成表格等诸多方面。事半功倍。在项目结算审计中,如果要充分利用成本定额和收费标准、收费程序,关键是要充分利用工程造价软件,选择适用的单位估价表、材料价格差等模板,检查是否符合成本标准是准确的。

2 结果与讨论

2.1 滤材孔径对过滤影响的模拟分析

本研究采用GeoDict 的FilterDict 模块模拟滤材对颗粒物的过滤过程,验证提出的猜想。即在过滤过程中,当滤材两侧压力上升,孔径分布差异较大时,一些污染物颗粒可能会从滤材的最大孔径中逃逸,导致滤材的过滤比下降,过滤稳定性降低。

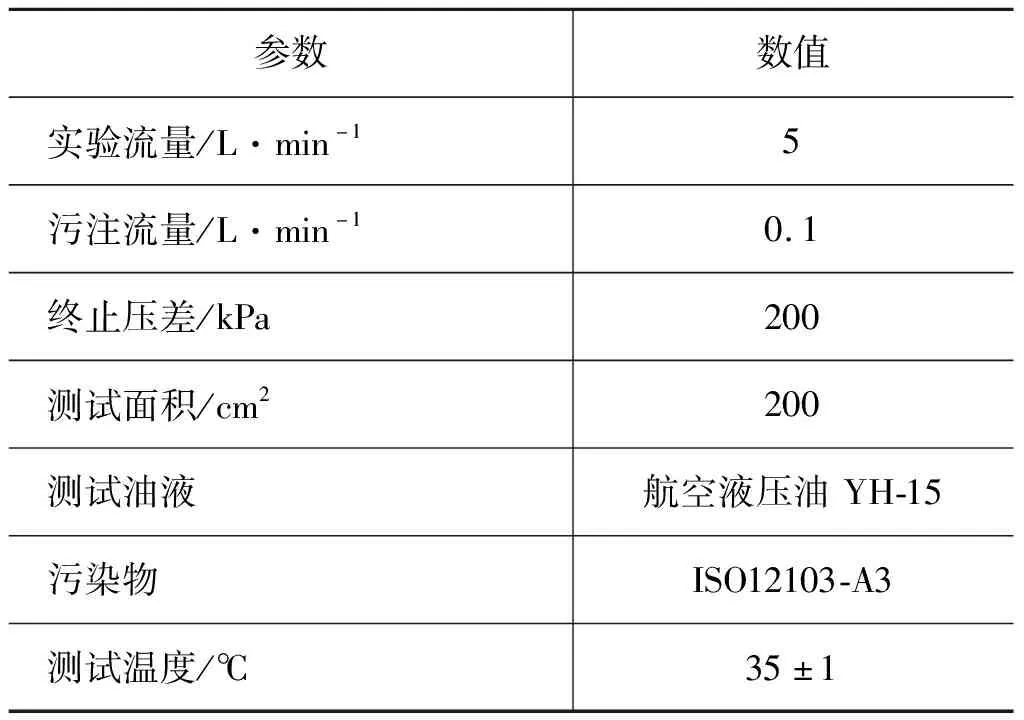

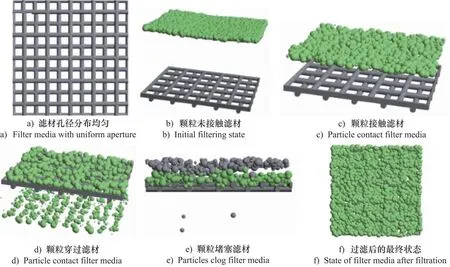

图1a和图2a是简化后的滤材模型,两者滤材的平均孔径相同,图1a孔径分布均匀,而图2a孔径分布分散,滤材的最大孔径相对较大,这也更接近实际生产中制备的滤材。图1和图2中的图b~图e是模拟滤材在过滤过程中4种不同的状态:图b代表颗粒还未接触滤材;图c代表颗粒刚刚接触滤材;图d代表颗粒穿过滤材;图e代表颗粒堵塞滤材,这4种状态反应了整个滤材的过滤过程。图1f和图2f代表了滤材堵塞后滤材表面的状态。

图1 孔径均匀的滤材过滤过程模拟

图2 孔径分散的滤材过滤过程模拟

从图1b~图1d中可以看出,当滤材孔径分布均匀时,颗粒在流体的作用下向滤材运动,在整个过程中,滤材的不同位置对颗粒的作用力是相同的,所以颗粒最终均匀的分布在滤材上。当滤材的孔径分布不均匀时,如图2b~图2d所示,面对滤材两侧的压力,滤材孔径较大的区域压力小,流体的流速大,颗粒会优先从大孔中穿过,而且当滤材内部的孔隙结构被颗粒堵塞时,一部分颗粒会从滤材的最大孔径中逃逸,如图2f所示,从而进入下游油液中,导致其过滤比下降,滤材的稳定性降低。因此,本研究在模拟的基础上,进一步通过实验验证孔径分布对滤材过滤性能稳定性的影响。

2.2 成形网目数对滤材孔径分布的影响

在实验室制备滤材过程中金属网的目数为400目,为了探究成形网目数对滤材孔径的影响,所以选择了100,200,300,500,600目的聚酯网。图3是不同目数的聚酯成形网以及自动抄片器的金属网电镜图。由电镜照片可以看出,这些成形网的编制方式为平纹形式,上下纤维交织而成,组织致密,交织点多,孔径大小均匀,纤维与纤维之间的相对位置稳定。

图3 不同目数成形网的电镜照片

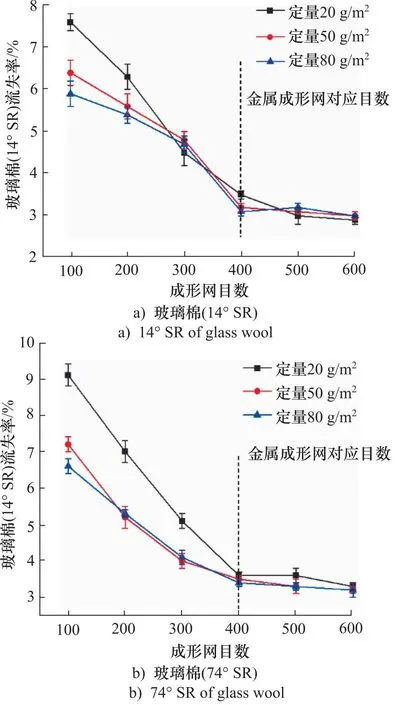

图4是两种不同直径、不同定量的单一玻璃棉在成形过程中相对不同成形网的流失率。实验室抄片器金属网的目数为400目,即为图中参考线所处的位置,从图中可以看出,当成形网的目数较小时,无论是直径较细的玻璃棉74° SR,还是直径较粗的玻璃棉14° SR,都流失较为严重,而且玻璃棉的定量越低,流失越严重。这是因为在较低定量时,除过在称量、疏解、转移过程中损失的纤维以外,在成形过程中,滤材本身也有拦截作用,但由于滤材定量较低,成形的纸页厚度较薄,拦截能力较弱。当成形网的目数大于抄片器金属网的目数时,不同直径、不同定量的滤材在成形过程中的流失率逐渐趋于稳定,保持在3%左右。

图4 不同玻璃棉对不同目数成形网的流失率

为了验证成形网目数造成纤维流失对滤材孔径的影响,本实验选取了直径最细的玻璃棉74° SR,定量为20 g/m2,通过采用不同的成形网制备滤材,并测试其孔径。该实验由于选择的玻璃棉直径较细,而且制备的滤材定量较低,能代表不同直径的玻璃棉在不同成形网目数下纤维流失所对应滤材孔径的变化。

图5是玻璃棉74° SR在不同目数下所制备滤材的孔径分布图(图5a)和孔径分布累积曲线图(图5b)。从图5a中可以看出滤材的孔径都集中分布在1.0~1.5 μm这个区间内,在这个区间里100目成形网对应的滤材孔径占比为58.8%,而600目成形网对应的滤材此区间孔径占比为77.5%,两者相差了18.7%,从100目成形网到600目成形网,滤材在此区间的分布占比越来越大。当滤材采用的成形网大于等于400目时,滤材的孔径分布也逐渐变得稳定,此时滤材孔径在1.0~1.5 μm这个区间内占比74.9%。而且从图5b中可以看出,随着成形网目数逐渐增大,孔径分布累积曲线趋于集中,也可以进一步反应出滤材的孔径逐渐变得稳定。

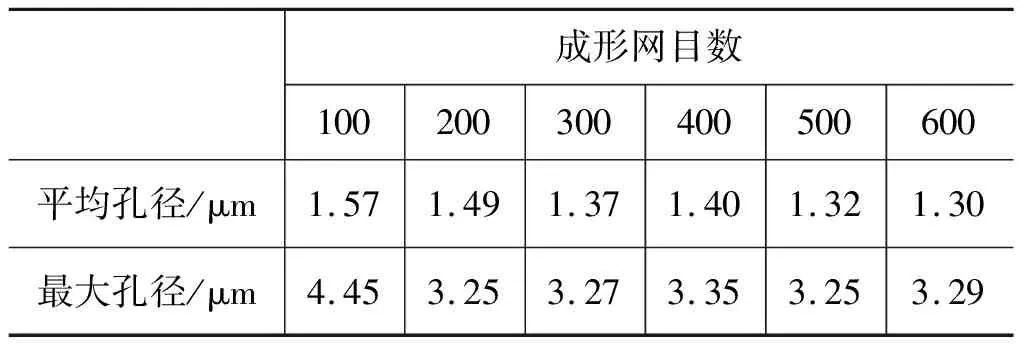

图5 玻璃棉74° SR在不同成形网目数下制备的滤材孔径

表2是这几种滤材在制备过程中的平均孔径和最大孔径,从表中也可以看出,滤材的平均孔径和最大孔径随着成形网目数的增大而变得稳定,从而也验证了滤材在成形过程中随着成形网目数的增加,纤维的流失率逐渐变得稳定时,滤材的结构也会变得稳定。

表2 成形网目数对滤材孔径的影响

2.3 滤材过滤性能稳定性的对比

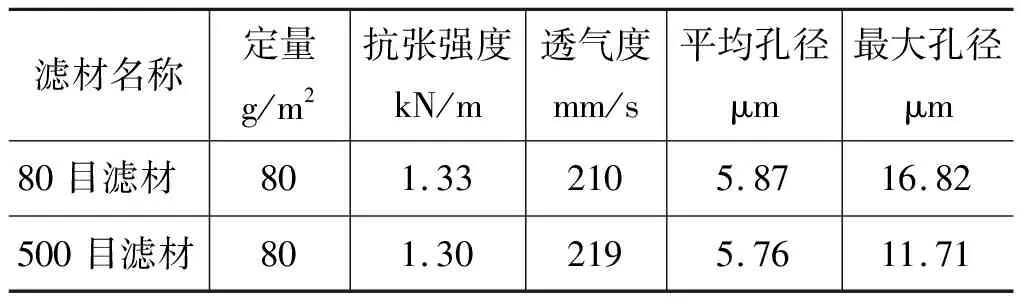

由以上实验得出的数据和结论可知,成形网的目数会影响滤材的孔径分布,当成形网的目数大于等于400目时,不同直径、不同定量的滤材在成形过程中的流失率逐渐趋于稳定。本研究选取了商品样滤材(80目制备)和实验室500目制备的滤材进行物理性能与液体过滤性能测试,对比在不同成形网目数下制备的滤材过滤性能稳定性的变化情况。

1) 物理性能对比结果

表3为在80目和500目制备的滤材物理性能参数。从表中可以看出,在定量相同的情况下,滤材的抗张强度、透气度和平均孔径都很接近,但是在80目制备的滤材,最大孔径为16.82 μm,要远高于在500目成形网制备的滤材。图6为两种滤材的孔径图,从图6a可以看出,两种滤材的孔径分布都集中在4~6 μm这个区间里,其中80目滤材占比38.7%,而500目滤材占比48.1%,两者相差了9.4%,这个区间也是二者滤材分布差异最大的区间。图6b是两种滤材的孔径分布累积曲线,从图中也可以看出500目滤材的孔径分布更加集中。

图6 滤材孔径

表3 滤材的物理性能参数

2) 液体过滤性能稳定性的对比分析

经多次通过实验测试,80目与500目成形网制备的滤材在平均过滤比为200时对应的颗粒尺寸数分别为9.79 μm和9.30 μm,所以选择80目滤材与500目滤材颗粒尺寸数大于等于10 μm的过滤比。图7为两种滤材10 μm过滤比随着时间间隔的变化曲线。

图7 滤材过滤比随着时间间隔的变化曲线

从图7中曲线的变化趋势可以分析得出,对于500目滤材和80目滤材,随着实验的开始,污染物颗粒进入滤材内部的孔隙通道,颗粒被滤材内部的纤维所拦截吸附,下游的污染物颗粒较少,所以滤材的过滤比会有一定程度的上升;随着实验的继续进行,油液中一些较小的污染物颗粒会逐渐穿过滤材内部进入到过滤器的下游,滤材的过滤比开始缓慢的下降。经过一段时间后,滤材内部的孔隙通道逐渐被污染物颗粒堵塞,依靠颗粒物本身在滤材表面的积聚逐渐形成一层滤饼从而对污染物颗粒进行过滤,此时大部分的颗粒被阻隔在滤材的表面,很难进入到滤材的下游,在这个阶段滤材对颗粒物的过滤效率会有一定程度的提高,所以500目滤材的过滤比随时间的变化曲线呈现先上升,再缓慢下降,最后上升的趋势。而80目滤材的过滤比随时间的变化曲线呈现的趋势是先上升,再下降,再上升,最后再下降,该滤材比500目滤材在最后阶段多了一个下降的趋势。由孔径参数可知,在平均孔径一定的情况下,80目滤材的最大孔径为16.82 μm,远大于500目滤材的最大孔径。随着滤材的逐渐堵塞,滤材两侧的进出口压差也在上升,在两侧压力的作用下,80目滤材所拦截的污染物颗粒更容易从滤材的最大孔径中进入过滤器的下游,所以80目滤材在最后阶段的过滤比又会呈现出下降的趋势。

为了更加清晰直观的反映出滤材污染物颗粒尺寸数在不同实验时间间隔下的过滤比变化情况,本实验选取了3种不同尺寸颗粒数的过滤比数据。80目滤材和500目滤材在时间间隔为10%时的过滤比记为初始过滤比,然后对比了不同尺寸的污染物颗粒在不同时间间隔下的过滤比相对于初始过滤比的下降率。例如,80目滤材在β≥8时,时间间隔为10%对应的过滤比为32.9,即βT=10=32.9;时间间隔为20%对应的过滤比为38.1,所以βT=t即为βT=20=38.1,由式(3)即可得出β≥8在时间间隔为20%时的过滤比相对于初始过滤比的下降率为15.8%:

(3)

式中,βx代表污染物颗粒尺寸x的过滤比;βT=t代表t%时间间隔下的过滤比;βT=10代表时间间隔为10%对应的滤材的过滤比,即初始过滤比。

表4和表5分别是80目滤材和500目滤材在不同时间间隔的过滤比βx比初始过滤比的下降率。

表4 80目滤材在不同时间间隔下的过滤比βx变化情况

表5 500目滤材在不同时间间隔下的过滤比βx变化情况

注:表中数据为负值代表该阶段的过滤比大于初始过滤比。

从表4和表5中可以看出,80目滤材在实验时间90%~100%这段时间里,滤材的过滤比出现的很大程度的下降,这会导致滤材在过滤过程中的过滤稳定性大大降低,这可能是因为随着滤材的逐渐堵塞,滤材两侧的压差也在逐渐上升,在两侧压力的作用下,一些污染物颗粒可能会从滤材的最大孔径中逃逸进入到滤材的下游,导致滤材的过滤比急剧下降。而500目滤材对应的过滤比在不同的过滤时间段,滤材的过滤比都高于初始过滤比,表现出了较好的过滤性能稳定性。

3 结论

研究了成形网目数对滤材液体过滤性能的影响,首先采用了Geodict模拟软件分析不同孔径分布的滤材过滤过程,然后通过实验证明了成形网目数对滤材孔径分布的影响,并探究了对滤材液体过滤性能的影响,其实验结果如下:

(1) 采用Geodict模拟软件简化滤材模型,制备了两种孔径分布差异较大的滤材,并模拟了滤材的过滤过程。结果表明,在平均孔径一定的情况下,最大孔径会导致污染物颗粒在过滤后期从滤材的大孔中逃逸,影响下游油液的洁净程度;

(2) 通过选取玻璃棉14° SR和74° SR分别在100,200,300,500,600目的聚酯网和抄片器金属网(400目)上制备定量为20,50,80 g/m2的滤材,并测试其孔径,结果表明,当成形网的目数大于等于400目时,不同直径、不同定量的滤材在成形过程中的流失率和孔径分布逐渐趋于稳定;

(3) 在滤材物理性能和过滤精度接近的条件下,通过对不同目数下的成形网进行多次通过实验,结果表明:选用的成形网目数越大,滤材的过滤稳定性越高。