奥氏体不锈钢四通阀S接管开裂失效分析及对策

2024-04-25陈昌中王成根

陈昌中 陶 云 王成根

(珠海格力电器股份有限公司 珠海 519070)

引言

四通阀,是制冷设备的核心部件,其主要作用是利用阀芯和阀体间的相对运动,改变制冷剂流动方向,从而实现制冷和制热的切换。四通阀阀体材料通常为奥氏体304不锈钢,经调研发现A厂家在生产过程中,四通阀S接管的扩口段与直管段过渡部位(即喇叭口处)经常发生泄露现象,严重影响生产效率,影响产品的使用寿命。因此,研究四通阀S接管喇叭口处的开裂行为,明确其开裂机理,并制定相应的解决方案,对制冷行业具有重要的意义。

目前,不锈钢领域的研究较多,包括研究不同元素成分、不同晶相结构等对不锈钢的耐腐蚀性能影响,同时针对不锈钢在特定使用环境下的腐蚀行为机理进行研究,但是针对奥氏体304不锈钢在钎焊过程中开裂机理的研究鲜有报道。本文以应力腐蚀、含铜双相钢“铜脆”现象机理为基础,结合实际生产工艺条件,详细阐述了四通阀S接管喇叭口处的开裂机理,并制定了相应的解决方案,彻底解决了四通阀S接管开裂泄露问题。

1 开裂失效样件分析

1.1 裂口形貌分析

将A厂家的四通阀不良品在水检池中保压1 MPa,发现四通阀S接管泄露处变色最为严重,切取S接管泄漏部位的试样,置于体视显微镜下观察,泄漏处外表面可见环状断裂裂纹,内表面位于铜配管下方有一条环向断裂裂纹(如图1)。

图1 泄露部位内表面裂口形貌

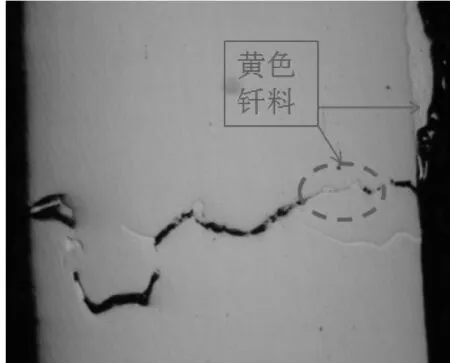

将样品沿切割截面预磨、抛光后在显微镜下观察,位于S接管喇叭口处有一条贯穿管壁的裂纹。在100 X显微镜下观察,可见裂纹中有黄色的焊料存在,裂纹中未发现夹杂物缺陷(如图2)。

图2 S接管裂纹形貌(100 X)

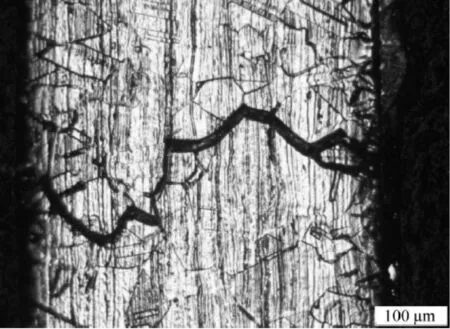

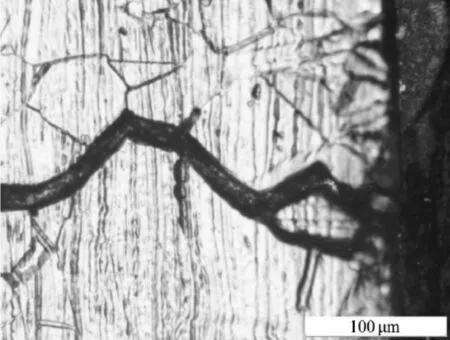

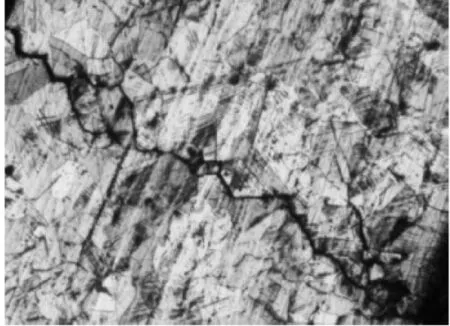

将裂纹端样品用10 %草酸溶液,电流密度1 A/cm2,电解腐蚀90 s,在200 X显微镜下观察,发现腐蚀裂纹为沿晶界扩展,晶界形态为一类阶梯组织[1],基体为奥氏体组织,平均晶粒度为3.0级,材料抗晶界腐蚀能力较强(如图3、4)。

图3 腐蚀裂纹(100 X)

图4 局部裂纹形貌

四通阀S接管喇叭口处于四通阀C接管焊接火焰影响区,热影响最为严重,导致不锈钢变色严重[2],裂纹处于喇叭口的下边缘,贯穿壁厚,沿晶界扩展,裂纹中有铜焊料渗入。

1.2 裂纹形成机理研究

1.2.1 四通阀C、S接管基材成分测试

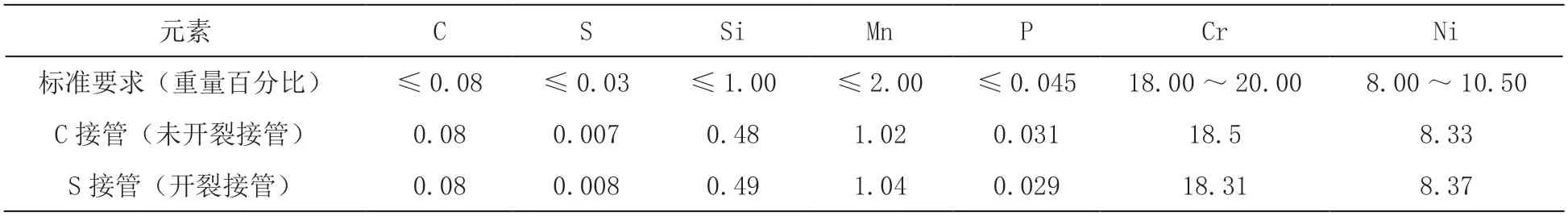

取正常接管与开裂接管检测材料元素成分及含量,检测结果如表1所示,均符合标准要求,且两者元素含量差异较小,综上可知,四通阀S接管喇叭口处开裂与成分差异无关。

表1 四通阀C、S接管元素成分及含量

1.2.2 四通阀性能测试分析

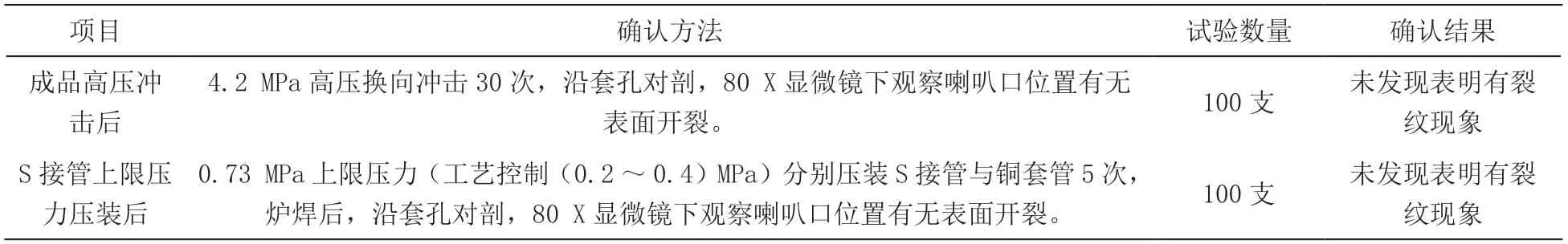

对成品四通阀高压冲击10次、S接管压装上限压力后,显微镜下观察S接管喇叭口处状态,观察结果如表2所示,S接管喇叭口处均未出现裂纹,综上可知,四通阀来料质量满足要求。

表2 四通阀S接管性能测试

1.2.3 四通阀配管焊接工艺研究

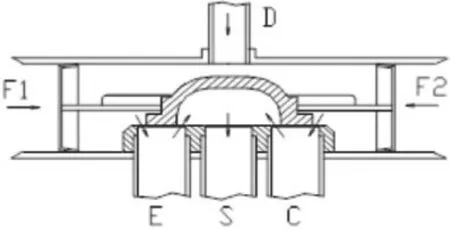

四通阀的结构如图5,C、S、E三根接管并排放置,焊接工艺为手工焊,焊接顺序为C→S→E,焊接C接管时,火焰焰心会烧在S接管扩口过渡段局部位置,由于扩口部位有内衬铜套,散热情况要好于扩口过渡段部位(喇叭口处),所以在焰心的灼烧下,S管扩口过渡部位局部温度会在瞬间迅速上升。实际在焊接时能看到有局部区域迅速呈现黄白色,经实测,温度约为1 300 ℃。

图5 四通阀结构剖视图

综上分析,由于焊接C管时,对S接管扩口过渡部位(喇叭口处)的加热迅速而集中,所以会造成焊接热应力,同时考虑失效件的裂纹形貌也与典型的热应力沿晶裂纹相同,所以存在焊接热应力的可能性较大。

为进一步确定S接管喇叭口处是否存在焊接热应力,模拟焊接配管,再现开裂失效。实验一:采用高温火焰对不锈钢喇叭口部位局部进行快速加热,模拟C管焊接对S接管的影响,至不锈钢热态呈黄白色,冷却后在水检池中保压1 MPa,可再现失效,裂纹形貌和位置与其他失效件相同(如图6、7)。

图6 重现裂纹形貌

图7 重现裂纹形貌(100 X)

实验二:调整焊枪位置与气流量,控制S接管喇叭口段不锈钢烧至红色,不到黄白色程度,加热时间30 s,冷却后在水检池中保压1 MPa,未出现失效。将S接管喇叭口段不锈钢加热控制至红色,基体温度较低,且加热时间为30 s,温度均匀,未达到产生热应力的条件,因此,S接管未出现失效。

实验三:调整焊枪位置,使用焊枪火焰焰心对S接管喇叭口段整体加热至黄白色状态,冷却后在水检池中保压1 MPa,未出现开裂失效。对S接管喇叭口段整体加热,S接管喇叭口段温升均匀,基体各部分膨胀率一致,无热应力产生,因此S接管未出现失效。

实验四:对扩口加工完成的S接管进行加工应力测试,采用MgCl2应力腐蚀试验,按试验方法将试样煮沸24 h后确认,扩口部位无裂纹,对成品阀同样方法进行试验,也没有发现裂纹。考虑如果是机加工应力开裂,裂纹方向应是竖直方向(应力方向垂直于形变方向),形貌应该是穿晶开裂,而失效件的裂纹为水平方向,形貌为沿晶裂纹,所以可以排除加工应力。

由于四通阀的特殊结构,焊接C管时,对S接管喇叭口段的热影响有如下特点,温度高(高于1 300 ℃)、加热速度快、加热不均匀,因此S接管喇叭口段存在焊接热应力,由实验四可知,S接管不存在加工应力。S接管铜衬套底部预埋青铜焊圈,炉焊过程中,融化的焊料堆积在S接管喇叭口段,S接管喇叭口段满足了“铜脆”现象的三要素“铜+高温(超过铜的熔点)+应力(焊接热应力)”[3][4],因此,判定四通阀S接管喇叭口段的开裂失效机理为“铜脆”[5]。

1.3 裂纹形成原因及机理分析

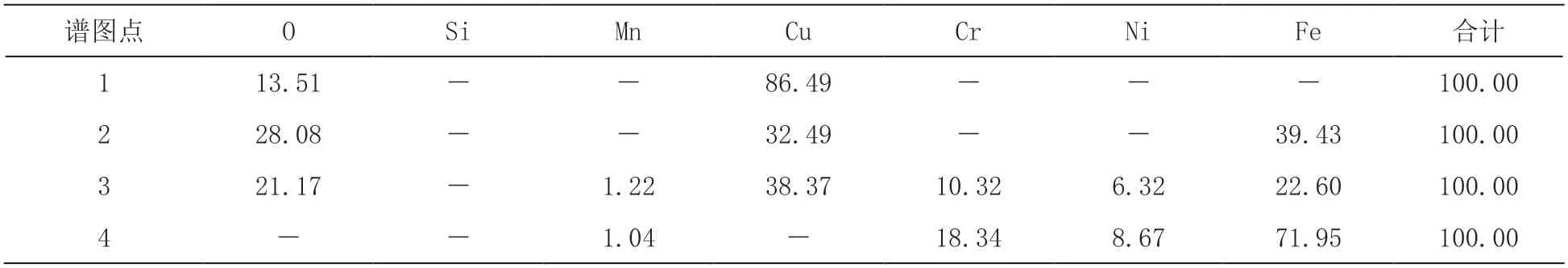

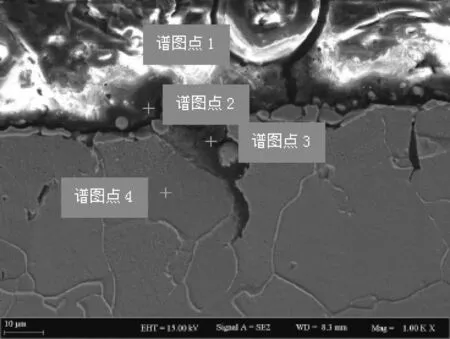

S接管基材为奥氏体不锈钢,奥氏体组织导热性差,线膨胀系数大,由于四通阀的特殊结构,C接管焊接时对S接管喇叭口段产生温度高(高于1 300 ℃)、时间短、加热不均(火焰遮挡)的热影响,S接管喇叭口段产生温差热应力。在高于1 083 ℃的温度条件下,铜钎料形成液态富铜相,铜原子沿着奥氏体晶界扩展,铜的强度和熔点都比钢低很多,铜在不锈钢中沿晶界扩展,削弱了不锈钢中晶粒与晶粒之间的联系,晶粒之间联系弱到一定程度时,在温差热应力的作用下,不锈钢基体产生晶界微裂纹,随着微裂纹的产生,液态铜膜开始侵入,液态富铜相中氧的溶解度较高,随着铜膜的侵入,奥氏体晶界将逐渐被氧化生成各种氧化产物[6],沿晶界处入侵的氧到达基体后,会与铁发生反应,并形成氧化物层,厚度会逐渐增大,并将沿基体向内不断扩散,最终形成弥散细小的氧化物颗粒,从而降低晶界强度,最终导致晶间裂纹贯穿基材。在(1 100~12 00)℃之间,铜的氧化程度最为剧烈,液态富铜相中氧的溶解度最高,氧的溶解量最大,随温度增加,液态富铜相粘度降低,活性增强,深入奥氏体晶界的液膜状铜越多,奥氏体晶界被氧化得越严重[7]。如图3、4所示,在显微镜下观察裂纹区域,可以清楚的看到裂纹沿奥氏体晶界分布,富铜相沿奥氏体晶界向基体内部延伸。图8是“裂纹区域”的SEM形貌图,谱图点的EDS分析结果如表3所示,裂纹中元素以氧、铜、铁元素为主,分析结果验证了裂纹形成行为推论的准确性。

表3 EDS测试结果(质量分数,%)

图8 “铜脆”裂纹区域处的SEM形貌图

2 解决对策

“铜、高温(超过铜熔点)、应力(加工应力、热应力)”是“铜脆”现象发生的必备三要素,通过改变四通阀结构,例如四通阀S接管铜衬套炉焊焊圈摆放位置调整验证,焊圈内置改为外置,改善铜焊料量这个因素。通过改变焊接工艺,例如改变焊接火焰大小、改变焊嘴结构、改变焊接气体压力大小、改变焊接姿势等,改善高温和热应力两个因素。奥氏体不锈钢四通阀已在制冷行业内应用多年,通过深入分析问题产生的根源,生产过程中规范焊接工艺,就能从根本上杜绝问题的发现。

3 结论

1)由于四通阀的特殊结构,焊接C管时,S接管喇叭口段产生焊接热应力,S接管铜衬套底部预埋青铜焊圈,炉焊过程中,融化的焊料堆积在S接管喇叭口段,“铜+高温+应力”构成了“铜脆”现象的三要素,导致S接管喇叭口段发生铜脆开裂失效。

2)结合生产实际条件,从改善铜焊料量、高温和热应力三个方面入手,破坏“铜脆”现象必备的三要素,就能从根本上杜绝“铜脆”导致的四通阀开裂问题的发生。