基于强度分析与拓扑优化的洗衣机外桶法兰轻量化设计

2024-04-25陈园园陶进煊

鲍 敏 吴 园 陈园园 余 涛 鲍 宏 陶进煊

(1.长虹美菱股份有限公司 合肥 230000;2.合肥工业大学 合肥 230000)

引言

外桶法兰作为滚筒洗衣机的关键零件之一,在电机和内外桶之间起转乘作用,外桶法兰用于固定电机,中间固定轴联结洗衣机内桶,带动内桶旋转实现洗涤和脱水过程。由于脱水过程内桶旋转速度高,外桶法兰承受周期的交变载荷作用,对其强度及疲劳可靠性有很高的要求。滚桶洗衣机外桶法兰材料主要采用铸铝,整体结构较厚重,因此在保证洗衣机外桶法兰性能的前提下,对其进行降本优化设计,能够有效的降低生产成本,提高经济效益。

结构轻量化设计已经成为目前工程领域发展的趋势[1],这个背景下,强度分析和拓扑优化相互结合,成为了一种新型的零件结构轻量化优化设计方法。王翔等[1]以滚筒洗衣机三脚架为研究对象,经过强度分析和拓扑优化计算,对三脚架进行了结构轻量化设计,在保证了强度的同时三脚架质量减少了6.7 %;李西顺[1]等对滚筒洗衣机的皮带轮轻量化设计,轻量化后结构在保证强度不降低的情况下,体积减少6 %。现有文献主要是通过拓扑优化研究洗衣机三脚架和皮带轮,暂无对洗衣机外桶法兰轻量化研究,洗衣机外桶法兰结构、承受载荷更复杂,是滚筒洗衣机非常关键的零部件,因此采用拓扑优化的方法对其进行研究,在强度满足目标的前提下,实现外桶法兰的轻量化设计很有必要。

本文在现有轻量化研究的基础上,以滚筒洗衣机外桶法兰为设计对象,通过有限元仿真对外桶法兰进行强度分析,以最小化体积为优化目标进行拓扑优化分析,实现外桶法兰轻量化设计,降低零件材料和成本。

1 理论基础

1.1 强度分析

强度分析主要是对零件的应力、位移及应变进行分析,通过计算和分析这些参数,可以了解零件结构内部的应力、位移及应变分布情况,从而确定结构是否能承受负载而不失效。最后,强度分析需要考虑零件的外部负载,即静态和动态负载、温度变化及其他环境因素。这些负载会使零件内部产生应力和位移,如果应力和位移过大,零件就会发生塑性变形、断裂或其他失效情况。

1.2 拓扑优化

拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内通过计算最佳结构的传力路径,从而对材料分布进行优化的数学方法,属于结构优化。拓扑优化方法主要有均匀化方法、变密度法、渐进结构优化法(ESO)和水平集方法等,本文使用的是基于固体各向同性材料惩罚模型(Solid Isotropic Material with Penalization,SIMP)的变密度法。变密度法的核心思想是人为地引入一种假想的密度可变的材料,假定材料物理参数(如许用应力、弹性模量)与材料密度间存在某种函数关系,然后建立一个材料弹性模量与单元相对密度之间的函数关系,通过引入惩罚因子对中间密度值进行惩罚,使中间密度值向0-1两端聚集,即连续变量的拓扑优化模型能很好地逼近0-1离散变量的优化模型[4]。其数学模型如下所示:

式中:

Xi—第i个单元的相对密度,Xi为1则说明该处单元为实体单元,Xi为0则说明该处单元为空单元;

E0—单元初始设定的弹性模量;

p—单元密度的惩罚系数,即优化结果的单元密度向0-1两端聚集[3]。

2 外桶法兰强度分析

2.1 模型前处理

模型前处理主要包括几何模型建立、网格划分及材料的定义和赋予。

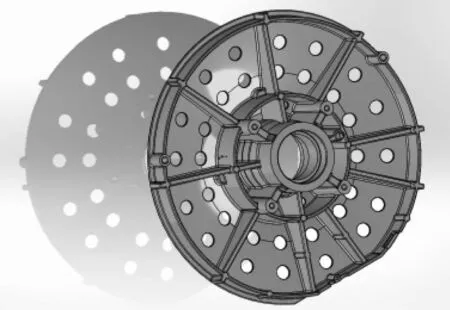

在三维建模软件中建立如图1所示的滚筒洗衣机外桶法兰几何模型,有限元分析前,对模型进行处理很有必要,合理简化模型可以提高网格质量,并提高运算速度,对外桶法兰几何模型进行几何清理,去掉对研究模型特性影响较小的特征。模型处理后将其导入软件中进行网格划分。

图1 外桶法兰几何模型

外桶法兰具有一定的厚度,厚度方向存在应力应变,适合采用实体单元。为简化网格划分流程,将简化后的模型划分为四面体单元,单元尺寸设置为1.5 mm。

赋予外桶法兰网格模型材料属性。外桶法兰常用材料为铸铝,外桶法兰常用材料为铸铝,铸铝弹性模量为7.0e4MPa,泊松比为0.33,密度为2.8 e3kg/m3,屈服强度为225 Mpa。

2.2 边界条件

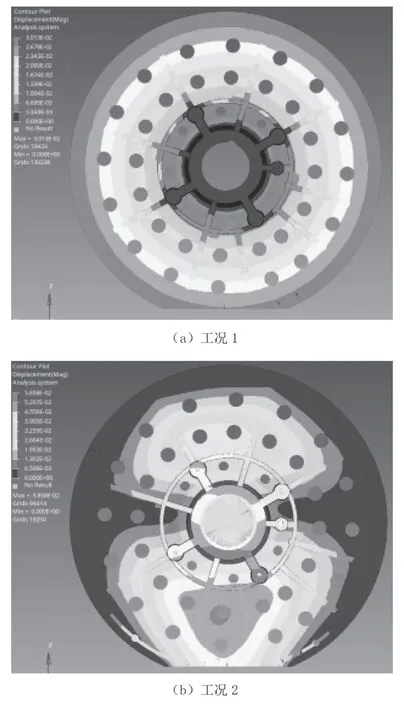

在洗衣机运行时,受衣物偏心的影响,产生了离心力,力作用到内桶,导致内桶产生振动,进而使安装于外桶法兰轴承孔处的转动轴产生弯曲,弯曲力作用到外桶法兰上,使其产生了变形和应力。同时,由于转动轴的转动作用,外桶法兰也会承受一定扭矩。因此,选取弯矩和扭矩两种工况,分别对外桶法兰进行强度分析。综合分析洗衣机实际运行情况和外桶法兰的受力状况,两种工况如下所示:

工况1:在外桶法兰外圈处添加扭矩,固定约束四个螺栓孔。

工况2:在外桶法兰轴承孔处添加弯矩,固定约束外桶法兰外圈。

2.3 分析结果

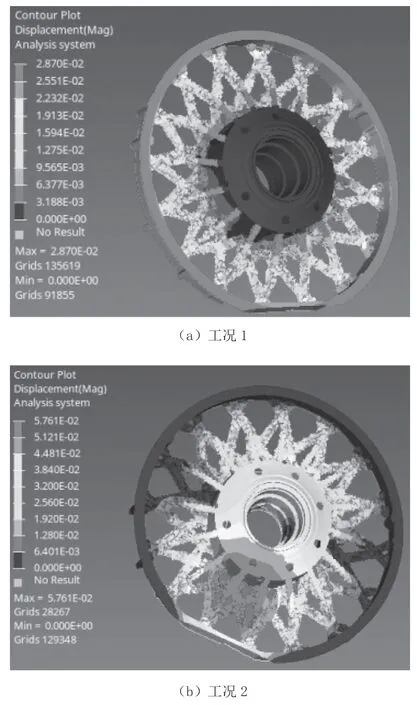

分析获得两种工况下的应力和位移云图,位移云图如图2所示。

图2 外桶法兰位移云图

根据静力学强度分析结果,可以发现,工况1下,外桶法兰的最大应力为44.54 MPa,最大位移为0.030 mm;工况2下,外桶法兰的最大应力为119.2 MPa,最大位移为0.059 mm。具有较大的强度裕量,可以对外桶法兰进行结构轻量化设计。

3 外桶法兰结构轻量化设计

3.1 拓扑优化分析

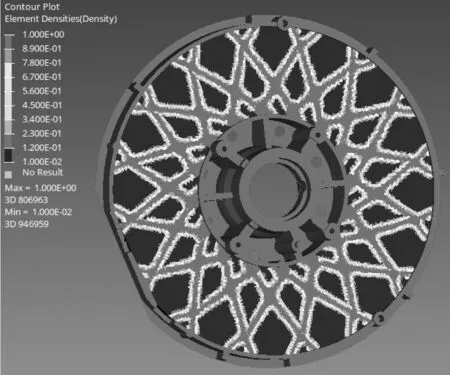

根据工艺条件及装配条件,将外桶法兰有限元模型划分为设计区域和非设计区域,法兰大面为设计区域,其余部分为非设计区域。

以模型的最大位移约束条件为设计约束,以模型的最小化体积为优化目标,同时为了确保优化结构的可行性,设置合适的制造约束,包括最小成员尺寸、对称约束和拔模方向等。设置完成后,拓扑优化分析最终得到的优化结果如图3所示,其中,Density值为1,表示该单元位置处的材料很重要,需要保留;Density值为0,表示该单元位置处的材料不重要,可以去除。

图3 拓扑优化材料密度分布图

3.2 外桶法兰优化结构设计

根据拓扑优化分析结果,考虑零件的工艺性和装配性,对外桶法兰进行轻量化结构设计并绘制出三维模型,如图4所示,重新建立的模型质量为2 713.36 g,相比于原模型质量2 899.97 g,质量降低约6.43 %。

图4 外桶法兰优化后模型

3.3 外桶法兰优化结构强度分析

优化后的结构模型划分网格,网格单元尺寸和边界条件与原模型一致,然后重新对新结构的有限元模型进行静力学强度分析,位移云图如图5所示。

图5 优化后模型位移云图

由强度分析结果图可知,优化后的外桶法兰模型在工况1下的最大应力为39.60 MPa,最大位移为0.029 mm;在工况2下的最大应力为68.27 MPa,最大位移为0.058 mm。均小于原模型在两种工况下的最大应力和最大位移,优化结构的强度有一定的提高。因此,该优化模型在不降低原模型强度条件下,实现了轻量化结构设计。

4 实验验证

我司对外桶法兰的强度试验采用拉压力机进行压缩试验的方法,如图6所示。

图6 法兰试验图

轻量化后的外桶法兰使用铝材质,制作手板件,按零件强度检测标准进行试验,经验证单个零件满足强度要求。同时将轻量化的法兰手板件装入洗衣机整机,进行疲劳耐久试验,轻量化后法兰满足试验要求。

5 结论

本文以滚筒洗衣机外桶法兰为研究对象,分析结果表明外桶法兰轻量化结构在满足强度要求,质量减少了6.43 %,经单个零件强度及整机耐久试验,轻量化设计的外桶法兰满足试验要求。与传统的结构设计方法相比,采用基于强度分析和拓扑优化进行结构设计,能够在保证零件强度的条件下,实现轻量化设计,降低零件成本,同时也提高了零件设计效率。