单钢板-混凝土组合板承载性能分析

2024-04-25汪贤安张川川

汪贤安,张川川

(山西省交通科技研发有限公司,太原 030032)

当前,钢混组合梁在桥梁工程中应用较为广泛,其形式多为钢结构加混凝土桥面板,而“钢板+剪力连接件+混凝土组合板”的单钢板-混凝土组合板应用相对较少。单钢板组合板有许多优点,在地震荷载的作用下,相对比传统的钢筋混凝土结构有着更好的表现,同时可以减小构件的尺寸,减少现场作业的工作量,并大大缩短施工的周期,有着广阔的应用前景。诸多学者对钢板组合梁做了一定的研究。郝江华等[1]较为系统地阐述了钢-混凝土组合梁的特点;郝军兵等[2]对钢-混凝土组合梁的发展历程做了分析;聂建国和赵洁[3]对钢板-混凝土组合板的基本理论、加固性能、试验方法做了一定的研究;雷升详等[4]从影响因素和承载力计算两方面介绍了国内外有关双钢板-混凝土受力性能的硏究成果,通过对现有试验数据的拟合分析提出了对应不同保证率的屈曲应力计算公式,并指出了该类构件研究中存在的问题;刘殿忠等[5]提出了一种采用冷弯薄壁C型钢与泡沫混凝土构成的新型组合楼盖体系,通过四点弯曲试验研究了这种新型组合板的抗弯承载力和破坏模式;张协力等[6]通过对1块连续组合桥面板试件开展单点变幅疲劳加载和间隔性的静力加载试验,研究了带开孔板连接件的压型钢板混凝土组合桥面板的疲劳性能,得到了组合桥面板试件受力性能随疲劳加载次数增加而退化的过程以及和试件的疲劳破坏形态;肖秒武等[7]为研究端部锚固条件对波纹钢混凝土组合板静力性能的影响,通过静力试验对比了设置/未设置端部锚固组合板的破坏模式、荷载挠度曲线、荷载滑移曲线,结合有限元分析提出了适用于波纹钢混凝土组合板的设计方法;陈玉立等[8]通过对2块不同抗剪连接程度的钢板-混凝土组合连续板进行抗弯承载力试验和数值模拟分析,分析了混凝土板厚度、底钢板厚度等参数对组合连续板的抗弯承载性能影响;吴丽丽等[9-10]通过静力试验和仿真模拟的方式对钢板混凝土组合板试件进行了研究,分析了组合板的剪力连接件、几何参数等因素对其受弯承载性能的影响,表明提高剪力连接程度可以使钢和混凝土的材料性能得到充分发挥;任志勇等[11]归纳了剪力连接件类型及其对U形钢-混凝土组合梁协同工作性能影响的研究进展和成果,并分析了当前不同类型剪力连接件的协同工作性能研究存在的不足。但以上研究的钢板-混凝土板组合形式较少,且大多并不适用于公路桥梁领域。本文基于考虑在跨路区域不影响或减小对交通影响的情况下,能够快速施工,探索了一种新的“钢板+倒U肋+混凝土板”组合形式,对其受弯性能进行研究[12],通过静力试验和数值模拟的方式分析该形式组合板的破坏形态,期望能给单钢板-混凝土组合板相关领域的应用研究提供一定的参考。

1 试验概况

1.1 试件设计

设计一块单钢板混凝土组合板试件,具体参数见表1。该单钢板混凝土组合板设计之初是为了探索在跨线路段以钢板为底模板直接施工,下方不设或少设支撑,尽量不中断交通或减小对交通的影响,因此为减少施工过程组合板的挠度,试件制作过程中混凝土分两次浇筑,第1次浇筑至倒U肋顶部(即150 mm高处),剩余部分第2次浇筑,试件几何尺寸及构造如图1所示。

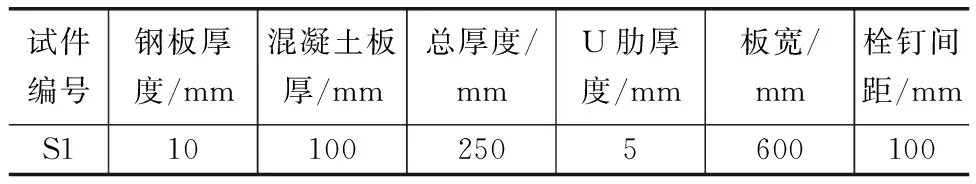

表1 组合板几何参数

图1 试件几何尺寸及构造

1.2 材料性能

组合板所用钢板的型号为Q345,混凝土型号为C50,实测混凝土立方体试件的抗压强度平均值为55.2 MPa,实测栓钉抗拉强度为435 MPa。

1.3 试验装置及加载方案

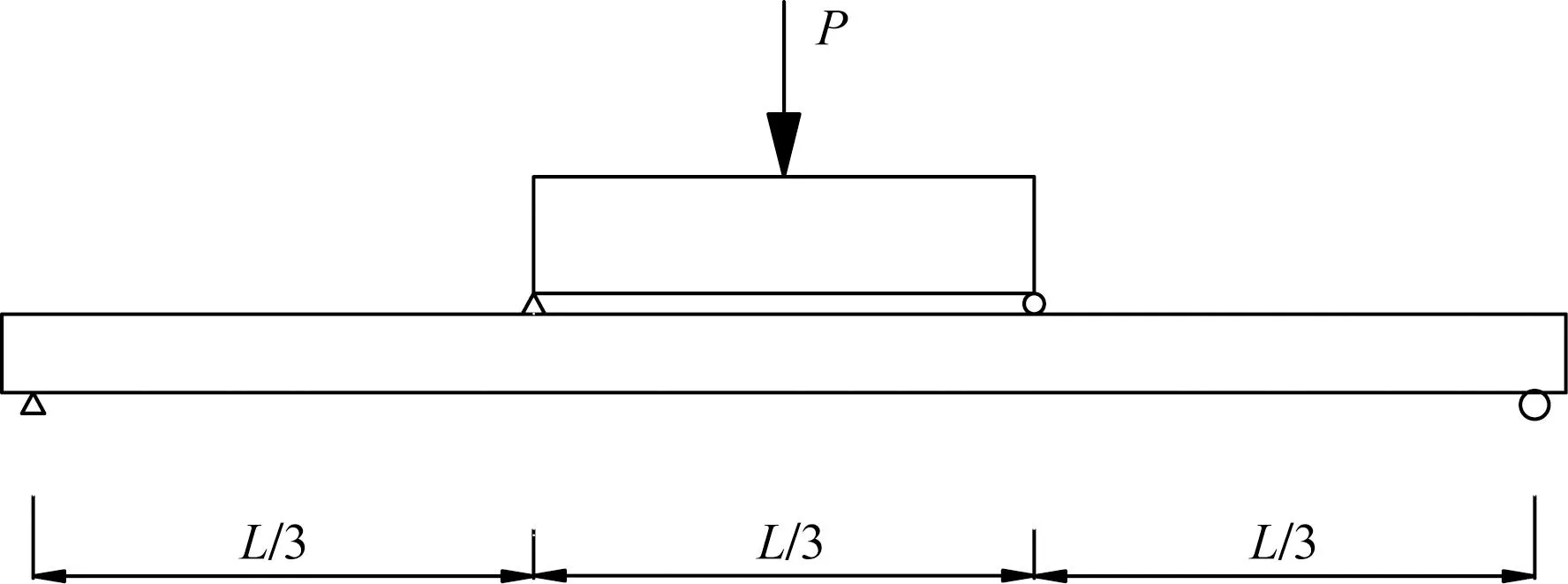

根据试验目的和实验室仪器设备、加载效率及单钢板+倒U肋+混凝土组合板纯弯试验的效果,本次加载方式如图2所示,按3分点的位置进行加载,在梁端底部设置简支边界条件,试验荷载加载方式采用荷载分配梁来加载,即竖向荷载通过分配梁传到组合板上。试验中主要量测了组合板跨中、加载点、四分点、端支座的位移,各截面混凝土应变、钢板应变等。加载装置如图3所示。

P为荷载;L为总长

图3 加载装置

1.4 测点布置

1.4.1 挠度测点布置

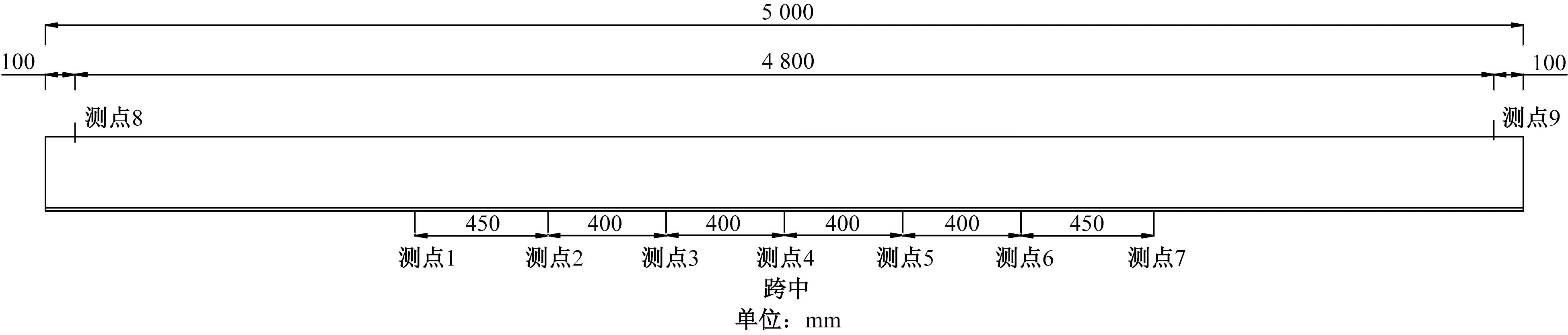

沿试件长度方向布置了9个竖向位移计,测量组合板的挠度,如图4所示。

图4 位移计布置

1.4.2 应变测点布置

在混凝土表面及试件底板钢板表面布置5个截面的混凝土应变片及钢筋片,分别为跨中、两加载点及二者之间的截面。应变测点布置如图5所示。

图5 应变测点布置

2 试验结果及其分析

2.1 试验现象

采用1.3节的加载装置对试件进行两点加载,在加载前期,随着荷载的增大逐渐在两加载点之间的纯弯段出现竖向裂缝,初始裂缝出现在荷载60 kN时,继续加载时,纯弯段竖向裂缝数量、长度、宽度发展均较缓慢,在荷载达到260 kN之前,缝宽较小,均不超过0.13 mm,缝长最大约10 cm;在加载中期,随着持续加载,两加载点之间的竖向裂缝出现速度增快,裂缝变得密集且伴随着开裂声响,裂缝宽度和长度均变大,裂缝向上延伸发展至混凝土与U肋顶部交界处。在两加载点外侧开始出现斜向裂缝,斜向裂缝发展缓慢;在加载后期,当荷载达到360 kN时,组合板U肋顶部与混凝土交界面处开始出现横向裂缝,随着荷载的增大,组合梁混凝土横向裂缝宽度逐渐增大,斜向裂缝发展迅速,缝长、缝宽持续变大,裂缝产生位置逐渐从两加载点发展至支点位置,加载至440 kN时,试件出现卸载现象,荷载值下降约10 kN,此阶段能听到较明显的开裂声响;在加载末期,竖向裂缝基本不再变化,横向裂缝发展迅速,缝长和缝宽均急速增大,斜向裂缝也迅速发展,继续沿着试件腹板向上扩展至与横向裂缝汇合,此阶段继续加载时每一级都会出现卸载现象,接近破坏阶段时,卸载约22 kN,已超过前期的单级加载量。当试件达到荷载峰值点(约630 kN)时,板端部剪力钉被剪断,试件出现宏观界面分层破坏现象。综上,该组合板主要破坏模式为由弯曲破坏转变为剪切破坏的弯剪混合破坏。

2.2 截面应变分布

记Pu为试验测得的试件极限荷载,试件跨中和加载点截面的试件表面纵向应变沿截面高度的分布如图6所示,图中,h为0 mm和250 mm时分别表示试件的底、顶面。可以看出,试验过程中试件在高度方向上的纵向应变分布基本符合平截面假定。

图6 加载点截面沿截面高度应变变化

2.3 纵向对称轴上钢板应变分布

钢板底面沿纵向对称轴上的应变分布情况如图7所示。图中,横坐标为测点距试件中心的距离,0 mm代表试件中心,负值代表测点位于试件中心左侧,正值代表测点位于试件中心右侧,加载点位置为距试件中心左右800 mm处。由图7可得出,在加载初期至0.5Pu时,试件钢板应变基本为线性分布,且在纯弯段应变分布较为均匀,加载点至支座之间应变小于纯弯段,符合试件变形特征,表明钢板与混凝土协同工作情况较好。在荷载大于0.7Pu时,纯弯段应变分布不再均匀,纯弯段区间个别测点应变增幅远大于其他测点,这是由于在这些测点处出现了严重的竖向裂缝,导致试件内部产生应力重分布。

图7 纵向对称轴上钢板应变分布

2.4 试件挠度分布

试验过程中采集荷载作用下试件各个位置挠度变化情况,绘制荷载-位移曲线,如图8所示。

图8 荷载-各不同截面位移曲线

从图8可看出,组合板荷载-位移曲线在各截面处变化趋势基本相似,基本可分为3个阶段:弹性阶段、裂缝开展阶段及裂缝继续发展至最终破坏阶段。当荷载小于0.4Pu时处于弹性阶段,弹性阶段试件裂缝逐渐出现,但缝宽较小且发展缓慢,此时荷载位移曲线近似直线,从弹性极限到约0.7Pu为裂缝开展阶段,在裂缝开展阶段,加载点附近的斜向裂缝和加载点之间的竖向裂缝快速发展,构件刚度减小,荷载-位移曲线出现波动,曲线斜率变小,反映位移随荷载的增大增长速率变大。0.7Pu到极限承载力为裂缝扩展最终破坏阶段,此阶段试件出现卸载现象,组合板混凝土层间横向裂缝急剧发展,在位移不断增大的情况下荷载增加极其缓慢,最终试件达到极限承载力。总体而言,组合板在加载过程中表现出了良好的延性,试件刚度较好。

2.5 试件破坏过程分析

2.5.1 裂缝最终分布形态

将试件腹板从两侧展开绘制最终裂缝发展分布图,如图9所示,其中南、北侧腹板为试件的两侧腹板,底板为试件底面。

单位:cm

试验过程中,裂缝主要集中出现在0.5~4.5 m,裂缝分布较均匀,梁长度方向和南北两侧腹板裂缝基本属于对称分布,其中加载点之间的纯弯段裂缝形式主要为竖向裂缝,南北两侧腹板均有16条,分布间距约为10 cm一条,南侧腹板有16条,长度集中在8~15 cm,裂缝最早约在60~80 kN出现,缝宽为0.01 mm;破坏阶段最大缝宽为0.32 mm;支点至加载点之间主要裂缝为斜向裂缝,长度集中在5~20 cm,北侧腹板21条,南侧腹板25条,裂缝最早约在80 kN出现,缝宽为0.01 mm;破坏阶段最大缝宽超过2 mm;横向裂缝出现在分阶段浇筑混凝土结合面处,初始在360 kN时出现,最终破坏位置为混凝土分阶段浇筑结合面处,最大裂缝发展至两层混凝土完全脱开。

2.5.2 试件破坏过程分析

1)裂缝发展过程分析

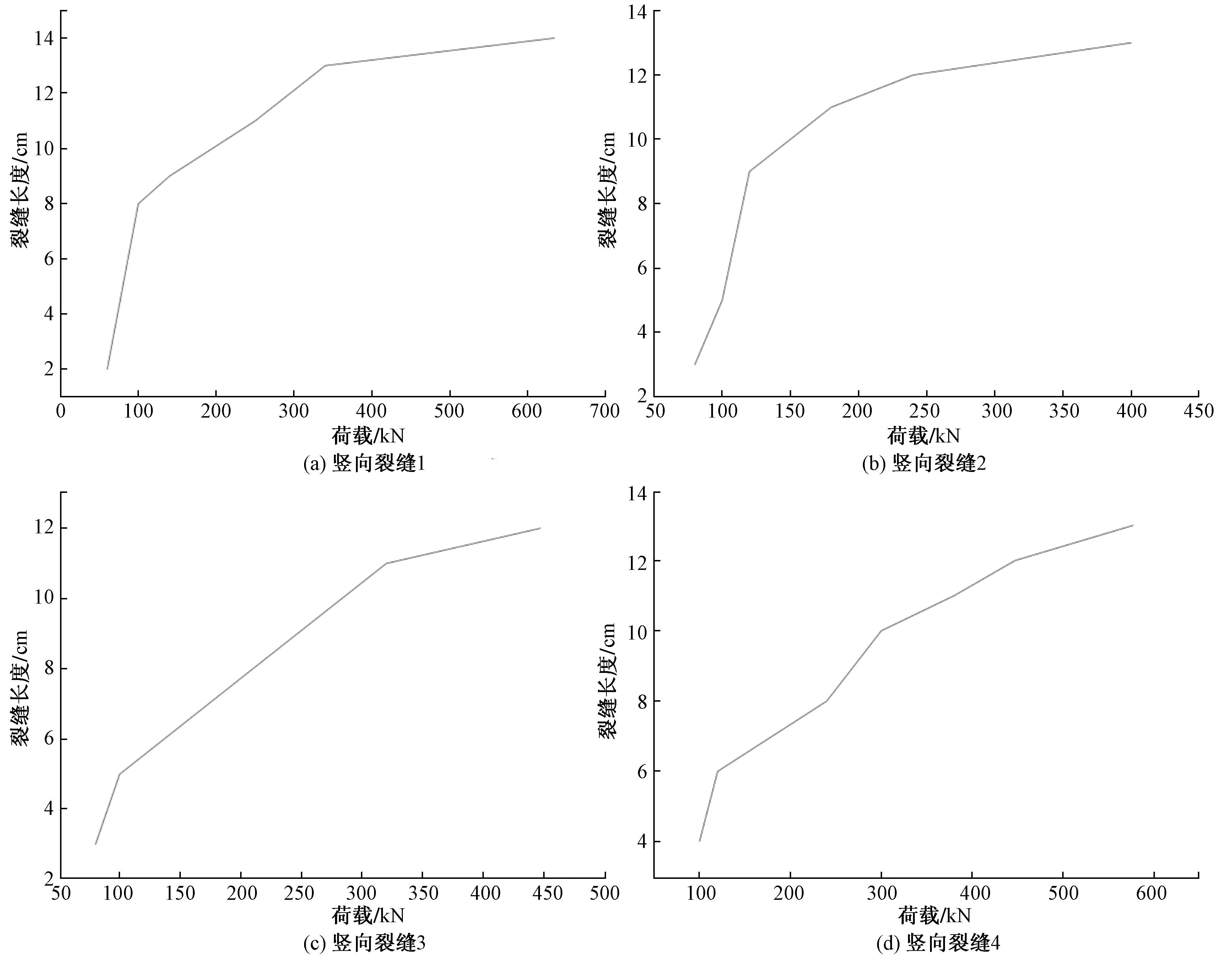

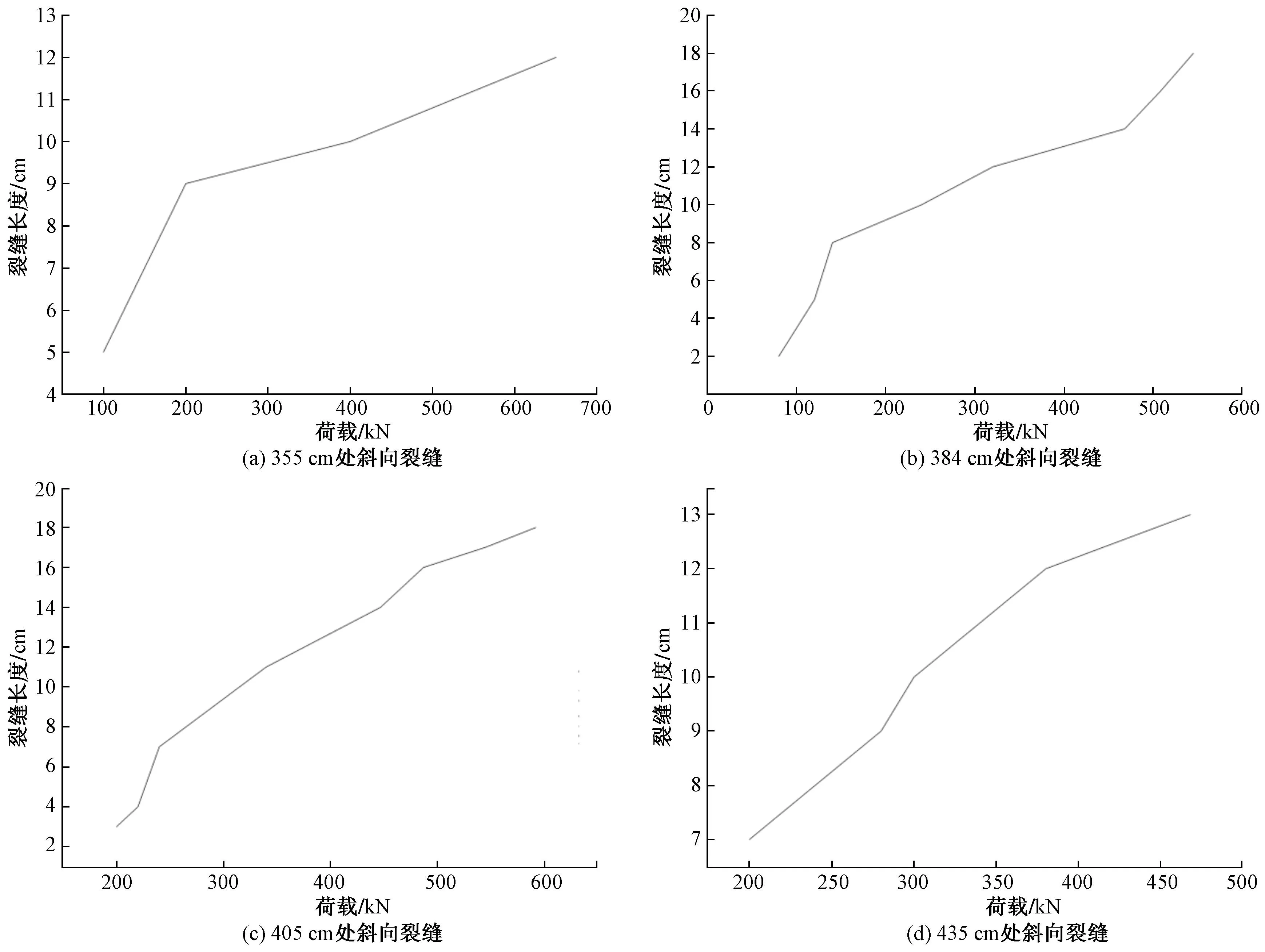

裂缝长度、宽度随加载过程的发展示意图如图10~图13所示。

图10 荷载-典型竖向最大裂缝宽度发展示意图(两加载点之间纯弯段)

图11 荷载-典型斜向最大裂缝宽度发展示意图(支点至加载点之间)

图12 荷载-典型竖向裂缝长度发展示意图

图13 荷载-典型斜向裂缝长度发展示意图

通过试验过程的现场观察及对图10~图13的对比分析发现:①加载过程中,最先出现的裂缝为在两加载点之间纯弯段的竖向裂缝和加载点附近的少量斜向裂缝,其中加载点之间纯弯段的竖向裂缝出现较为均匀,基本同步出现;随着加载等级的增加,斜向裂缝依次由加载点向支点附近逐渐产生,斜向裂缝距加载点越远,裂缝出现得越晚。②竖向最大裂缝宽度随着荷载的增加,增长得较为均匀,说明试件的弯曲性能尚未达到极限;斜向最大裂缝宽度随着荷载的增加,前期较为缓慢地增长,荷载达到500 kN左右时,突然以较快的速度增长,在100 kN的荷载增量以内,缝宽迅速由0.2 mm增长至超过2 mm,说明随着荷载的增加,构件主要破坏形式由纯弯段的弯曲破坏转为剪弯段的剪切破坏。③大部分竖向裂缝长度随着荷载的增加,呈现出前期增长快,后期增长慢的趋势,可以看出当荷载达到300~400 kN时,竖向裂缝增速较为缓慢;斜向裂缝长度相对增长速度较为均匀,增长速度变化不明显,符合试件由受弯破坏转为受剪破坏的过程。

2)试件最终破坏模式

随着持续加载,当组合板U肋顶部与混凝土交界面处出现横向裂缝后,斜向裂缝逐渐扩展最终与结合面处的横向裂缝汇合,二者以较快的速度发展,导致结构在分层浇筑混凝土结合面处剪坏,出现两层混凝土分层现象,结合面处裂缝发展如图14所示。

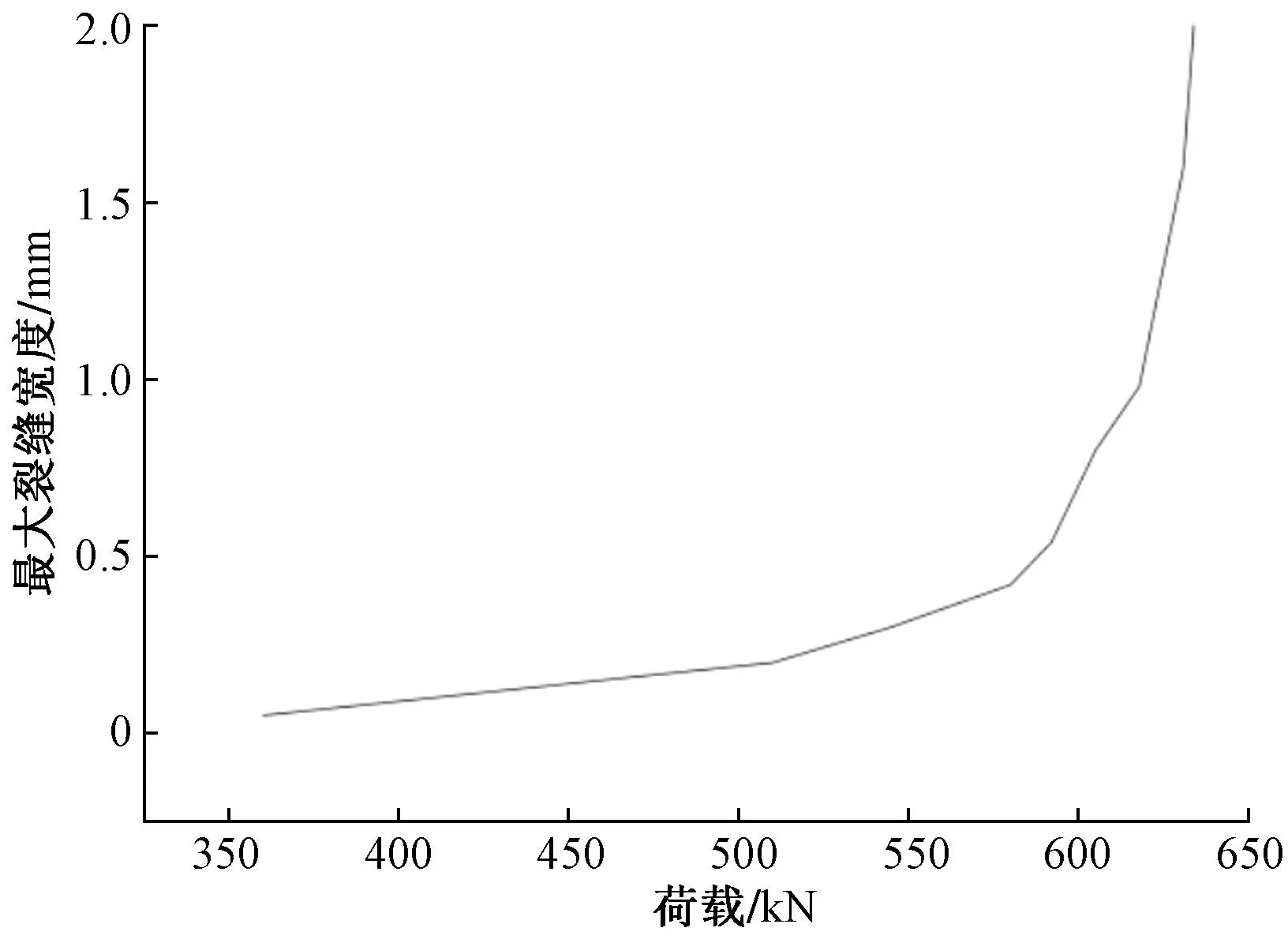

图14 荷载-结合面最大横向裂缝宽度发展情况

由图14可以看出,横向裂缝随荷载增加过程中,发展速度与斜向裂缝类似,前期缓慢,后期迅速,其最早在360 kN时出现,在360~500 kN过程中增长相对较缓慢,超过600 kN后,裂缝增长极快,在试验中观察发现,在600 kN之前,斜向裂缝尚未发展至结合面(即横向裂缝)处,当荷载到达600 kN附近时,斜向裂缝与横向裂缝交汇,之后随着荷载的增大,横向裂缝急剧增大,很快试件发生破坏,破坏形式如图15、图16所示。

图15 横向裂缝

图16 横向、斜向裂缝交汇

通过对试件破坏阶段的分析可以得出,该试件破坏模式为弯剪作用引起的混合破坏,在弯矩和剪力的共同作用下,在梁的剪弯段出现较大的斜裂缝,斜裂缝扩展至U肋顶部混凝土结合面处使界面产生较大的切向应力,导致裂缝两侧混凝土产生相对错动,进而进一步加速构件截面破坏速度,随着裂缝的不断扩大和向支座端的发展,最终导致U肋顶部混凝土结合面处发生宏观界面分离现象。

3 有限元分析

3.1 有限元模型的建立

建立单钢板混凝土组合板有限元模型,模拟试件加载过程,混凝土和钢结构部分均采用C3D8R单元模拟,混凝土和钢板、U肋之间设置栓钉作为抗剪连接件,在试件加载位置设置耦合点RP1、RP2,以位移方式加载,将位移直接加在RP1、RP2上,有限元模型如图17所示。

图17 组合板的有限元模型

3.2 钢板-混凝土组合板承载能力分析

3.2.1 有限元与实验结果的对比分析

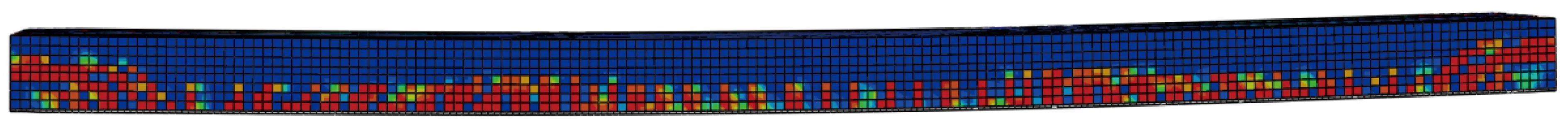

组合板的荷载-位移曲线如图18所示。组合板的跨中截面和加载点截面有限元模拟得到的荷载-位移曲线与试验得到的结果基本相符。有限元模拟的拉伸损伤如图19所示,实际裂缝发展情况如图9所示,最终试件损伤也与实际裂缝发展基本一致。可见,本文建立的有限元模型能较为准确地反映钢板-混凝土组合板的受力性能和变形特征。

图18 组合板的荷载-位移曲线

图19 有限元模拟试件受拉损伤

3.2.2 栓钉间距对钢板混凝土组合板承载能力的影响

经过试验验证,该组合板的主要破坏方式是剪切破坏,通常而言栓钉间距d对组合板承载力影响较大,在满足常规钢混组合梁剪力连接件设置要求下改变栓钉间距,建立有限元模型进行分析,分析结果如图20所示。

图20 栓钉间距对组合板承载力的影响

根据计算结果可看出,在满足构造要求的情况下减小栓钉间距能在一定程度上提高组合板的承载力,但提升效果有限,仅能提高组合板约3%承载力,说明该组合模式栓钉对结构承载力影响不大,U肋提供了较大的抗剪作用,栓钉主要作用为连接钢板、U肋和混凝土使二者能够协同工作。

4 结论

(1)组合板在试验过程中截面纵向应变沿板件高度基本符合平截面假定,其荷载位移曲线变化较明显,试件破坏前经历了较长的卸载阶段,说明试件具有较好的延性,“钢板+倒U肋+栓钉+混凝土”的组合模式基本能满足使用要求。

(2)试件破坏模式为弯剪混合破坏,相对薄弱界面是U肋顶部分阶段浇筑混凝土结合面处,为进一步提高组合板的工作性能,结合面处的构造及施工工艺需要进一步优化,该组合模式适用于跨线桥的快速施工和应急抢修,在实际工程中若不考虑减少施工时底部支撑将混凝土一次浇筑或可在一定程度上改善该问题。

(3)栓钉间距的改变仅能影响组合板约3%承载力,说明该组合模式栓钉间距在符合常规钢混组合梁剪力连接件设置要求下对结构承载力影响较小,该组合模式U肋构造为组合板提供了较大的抗剪能力。

(4)在荷载小于0.5Pu时,试件沿轴向的纵向钢板应变和荷载-位移曲线均近似直线,这表明该组合板的构造相对合理,钢板能与混凝土较好地协同工作。