基于Ventsim的王楼煤矿通风系统优化研究

2024-04-25闫建池

张 启,闫建池

(1.山东英才学院通识教育学院,济南 250000; 2.山东鼎安检测技术有限公司,济南 250000)

矿井通风是保障矿井安全的最主要技术手段之一[1-2],随着生产矿井的延伸、生产能力的增大,开采深度不断增加,矿井通风系统也应该及时作出相应的调整,以满足安全生产的需要。因此,开展矿井通风系统优化研究对煤矿安全生产起着举足轻重的作用。

目前最为广泛应用的解算算法是Scott-Hinsley,由英国学者D.Scott和F.Hinsley共同提出。自此之后,对于网络解算算法的研究日益完善,不少学者对于各种启发式算法在网络解算方面进行了应用研究。韩正化[3]利用通风实验平台验证了多策略融合麻雀搜索算法(sparrow search algorithm,SSA)的可行性,该算法修正了麻雀优化算法易于陷入局部最优的不足;宋佳林[4]提出改进粒子群联合禁忌搜索算法求解使矿井总能耗最小的通风优化方案,并应用在荣华一矿使整个矿井的通风能耗降低了43.27%。

多指标对于复杂通风系统的评价具有极大促进作用。李潇[5]从安全、技术、经济3个方面构建评价指标体系,利用模糊综合评价法选出了新安煤矿的最优改造方案。李阳[6]基于Ventsim仿真系统对薛虎沟煤矿进行优化改造,提高了通风系统的安全与稳定性;曹怀轩[7]研究得出东滩煤矿回风巷的预警范围。相关研究[8-12]均证实了Ventsim在通风优化过程中的优势。

王楼煤矿采用抽出式通风方式,上下山开拓方式,主井回风、副井进风,中央并列式通风,随着开采的接续,二采区、三采区煤采掘活动步入尾期,七采区通风距离长,存在采掘深度大、中厚煤层自燃等安全开采问题。因此为确保矿井可持续发展,需协调解决七采区等制约安全开采的因素,实现风量合理分配,降低通风阻力,减少矿井漏风量。

1 矿井通风系统概况及问题分析

1.1 矿井通风系统概况

矿井总体为中央并列式通风,采掘工作面为“U”形通风、长壁后退式回采,掘进工作面采用局部通风机压入式通风,自然垮落法进行顶板管理。主井安装2台FCZNo.26.5/1600型轴流式通风机,1用1备。为全面掌握生产矿井现通风系统各主要巷道的实际风量和阻力分布情况,设计了两条主测路线分别为七采区27307采煤工作面和三采区13305采煤工作面,两条辅测路线分别为二采胶带下山辅测和二采区12316采煤工作面。测定具体路线如下。

七采区27307采煤工作面主测路线:副井口→副井底→北翼轨道大巷→二采轨道下山→七采轨道下山→27307轨道顺槽→27307皮带顺槽→七采胶带下山→二采胶带下山→-680专用回风巷→北翼总回风巷道→主井底→地面风硐共计33个测点。

三采区13305采煤工作面主测路线:副井口→副井底→北翼轨道大巷→三采区轨道石门→三采区轨道下山→13305轨道下山→13305皮带顺槽→三采胶带下山→主井底→地面风硐共计18个测点。

二采区胶带下山辅测路线:七采胶带下山→二采胶带下山→北翼胶带大巷→北翼总回风巷共9个测点。

二采区12316采煤工作面辅测路线:二采轨道下山→12316轨道顺槽→12316皮带顺槽→七采胶带下山共7个测点。

1.2 阻力测定结果分析

由于仪器精度、人员测定操作技术以及风流稳定性的改变等因素,导致误差的产生,为衡量测定数据的有效性,一般认为当阻力测定值与系统阻力计算值的相对误差小于等于5%,则认为测定结果可靠。否则,应找出误差产生的原因并重新组织测定,以保证测定结果的真实性。误差计算公式为

(1)

式中:e为测定结果的相对误差;hrs为全系统测定阻力累计值,Pa;hrm为全系统计算阻力值,Pa。

hrm=hw-hv±hN

(2)

式中:hw为水柱计读数取平均值,Pa;hv为风硐处测点速压,Pa;hN为自然风压,其数值与风流方向有关,同向取“+”,反向取“-”。

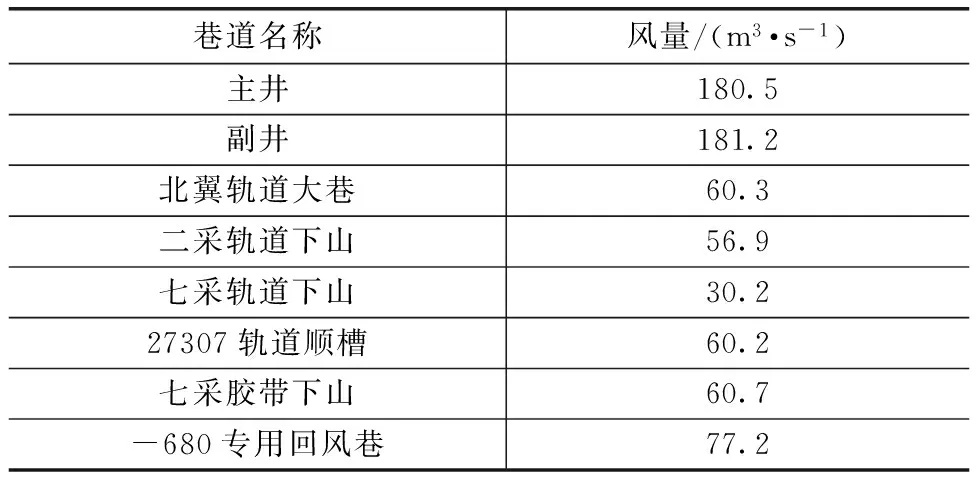

根据测定路线,记录测定过程中的水柱计读数、自然风压、风硐处的测点速压得到两条测定路线的相对误差,见表1。

表1 主测定路线的测定精度

根据表1计算结果可知,七采区27307采煤工作面主测路线总阻力为3 506.6 Pa,三采区13305采煤工作面主测路线总阻力为3 496.8 Pa。七采区轨道联络巷风门前后自然风压压差771.9 Pa,记录风机房水柱计读数2 934 Pa,风硐处速压为61.0 Pa,则理论计算的矿井通风阻力为3 649.9 Pa,相对误差3.78%。三采区轨道巷联络巷风门前后自然风压压差为761.8 Pa,记录风机房水柱计读数2 952 Pa,速压为61.4 Pa,则理论计算的矿井通风阻力为3 652.4 Pa,相对误差4.26%。综上,两条主要测定路线测定数据及计算误差均满足要求。测得的数据真实有效,可用作后续通风优化改造的依据。

1.3 通风系统存在的问题分析

按照测定路线实际用风分配情况,将矿井通风系统测点路线进行三段划分,两条主测线路上的阻力分布情况,见表2。其中27307采煤工作面主测线路将副井、井底车场、北翼轨道大巷、二采轨道下山划为进风段,七采轨道下山、27307轨道顺槽、27307采煤工作面、27307皮带顺槽为用风段,七采胶带下山、-680专用回风巷、北翼回风巷、主井为回风段,13305采煤工作面主测线路将副井口、副井底、北翼轨道大巷、三采轨道石门划为进风段,三采轨道下山、13305轨道顺槽划为用风段,13305皮带顺槽、三采胶带下山、主井底、地面风硐为回风段。

表2 主测线路阻力分布情况

从表2中可以得出,深部七采进回风段通风阻力较大,约占总阻力的84%,进风路线上北翼轨道大巷进风通风阻力及能耗较大,受二采分风影响,进风路线二采轨道大巷风阻能耗较大;回风段七采专用回风巷中段、上段通风阻力较大,能耗较高。该主测线路通风阻力为3 506.9 Pa,该线路上能量消耗148.6 kW。三采通风路线较短,回风段阻力较大,约占总测定路线阻力的63%,为控制三采区用风,在三采轨道石门安设有调节风窗,因而该处通风阻力、能耗较大。除13305皮带顺槽用风能耗大外,回风侧通风阻力,能耗较大的地点主要集中于主井回风侧附近。该主测线路通风阻力为3 496.9 Pa,能量消耗287.8 kW。

2 Ventsim建模和通风系统模拟现状分析

以Ventsim为代表的三维通风仿真软件,是一款基于独立平台的矿井通风软件工具,可针对矿山通风情况进行三维建模和通风模拟解算,帮助用户处理复杂的通风网络工程,具有很好的兼容型。利用Ventsim三维仿真系统构建矿井的三维仿真模型,以模型为基础进行通风系统改造优化研究。

根据现场调研和通风系统基础参数数据库,基于Ventsim软件建立王楼煤矿通风系统模型,如图1所示。在经过多次调整,反复实验的情况下,选择12个主要用风地点的实测与解算值进行对比,表3。

图1 王楼煤矿三维仿真模型

表3 主用风地点实测值与模拟值对比

由上述12个用风地点的实测风量与模拟风量的误差分析中可以看出,除副井与-680专用回风巷的相对误差大于5%以外,其余误差均小于5%,平均误差3.29%,因此所建三维仿真模型基本贴合矿井实际情况,其解算结果可以用作方案优化的基础数据库,为进行优化方案的设计奠定基础。

3 通风系统优化方案及模拟分析

3.1 通风系统优化方案设计

根据王楼煤矿通风系统存在阻力过大的问题,按照降阻的基本措施,确定3种优化方案。方案1为七采区专用回风巷贯通,总体改造思路如下:开掘辅助采区上部回风巷与北翼胶带大巷回风巷并联,进风巷道维持不变;具体改造方案如下:由二采轨道下山直接开掘一条与北翼胶带大巷并联的专用回风巷道,与主井底部相连,实现七采区的独立回风。方案2为新掘七采区回风井,改造完成后通风线路变为副井口→副井底→北翼轨道大巷→二采轨道下山→七采轨道下山→27307轨道顺槽、皮带顺槽→七采区胶带下山→新建回风井,预估回风段距离将缩短至2 862.5 m。方案3为扩大现有回风巷道断面,七采区新掘回风井可以大大缩短回风路线长度,是降低回风阻力的有效方式,此时通风线路变为副井口→副井底→北翼轨道大巷→二采轨道下山→七采轨道下山→27307轨道顺槽、皮带顺槽→七采区胶带下山→新建回风井,预估回风段距离将缩短至2 862.5 m。

3.2 优化方案的模拟分析

按照优化方案进行实际通风系统方案模拟,在原有模型基础上利用Ventsim仿真软件进行3种方案模拟分析。通过Ventsim模拟仿真,方案1七采区模拟风量为60 m3/s,主通风机的风量为174.52 m3/s,风机风压为3 046.85 Pa,满足现有通风机负荷要求,风机效率由66%提升为75%。矿井总风阻降低为2 433.25 Pa,总下降率为16.7%。但是该方案导致风量集中于上部,需要结合矿井通风智能化监测系统进行风窗、风门的调节,保证用风地点风量的均衡分配,且方案投资较大,需进行经济合理性分析。

方案2新建风井的选址定于七采区与二采区之间,井筒垂深约960 m,地面标高+37.5 m,井底标高-922.5 m,井底两侧分别通过回风石门与七采区胶带下山相连,实现七采区的独立回风。风流流动方向为自副井进风经北翼轨道大巷经二采区轨道下山到达27307轨道顺槽经过七采区用风工作面经由七采区专用回风井排出污风。在原有模型上进行修改,进行方案模拟分析。经过模拟计算发现,新建回风立井可以实现矿井分区回风的目的,七采区的回风阻力由2 148.9 Pa降低为1 032 Pa。该矿井总风量增加到181.7 m3/s,各主要测点风量均增加,漏风率下降,风机的效率提升到73%。但是该方案需要新增风机1台,Ventsim提供了全面详尽的风机数据库,可以依据矿井回风量、风压等参数优选出所有符合要求的风机,从而协助选择当前工况情况下符合要求的风机,但会造成多通风机联合运行,容易产生干扰,加大日常通风管理的难度。

方案3采取扩大回风巷道断面的方式来有效减小回风巷摩擦阻力系数,首先根据式(3)预估方案改造完成后回风巷阻力的大小。

(3)

式中:h为通风阻力,Pa;α为摩擦阻力系数;l为巷道长度,m;μ为巷道周长,m;Q为巷道风量,m3/s;s为巷道面积,m2。

经计算,改造后阻力可降为129.94 Pa,通过预估值得出,整体扩大回风巷的断面面积,回风巷的通风总阻力由2 148.9Pa降低至129.94 Pa。在原有模型基础上,修改回风巷道断面尺寸,将原有回风巷道面积由14.65 m2扩大到22.72 m2,摩擦阻力系数设为0.008。整体扩大回风巷道断面后,进行风流模拟,主要用风地点模拟结果见表4。

表4 方案3主要用风地点风量模拟结果

由表4可知,在其他条件一定的情况下,扩大回风巷道的断面面积至 22.72 m2,矿井总风量达到了181 m3/s,大于矿井总需风量180 m3/s,且方案改造完成后将有效提高风机效率,由61.9%提高到77%。总体施工长度小于方案1,同时与方案2相比避免了增设新风机等额外支出,方案施工工程量及投资较少,方案设计简单,但方案施工期间会导致矿井停工,影响矿井产能,扩巷支护施工难度较大。

综上,以上方案在技术上均可行,均能达到矿井优化降阻的目的,能够满足不同工作面的风量要求,但同时也存在着不足,因而需要对各方案进行综合评价,选出最优改造方案。

4 通风系统方案优选

4.1 指标体系及其指标权重的确定

从技术、安全、经济3个方面选出七采区风量供需比B1、矿井总进风量B2、矿井风压B3、矿井的抗灾能力B4、施工难易程度B5、通风机运转的稳定性B6、通风机效率B7、通风机功率B8、工程建设费B9共9个指标,构建方案评价指标体系,利用主观评价层次分析法(analytic hierarchy process,AHP)、客观评价熵权法(entropy weight method,EWM),确定各方案的指标权重大小,基于博弈论思想,确定各指标的最终权重,见表5。

表5 综合权重计算结果

利用加权秩和比法,计算出待选方案的秩次以及加权秩和比结果,见表6。

表6 方案秩和比计算结果

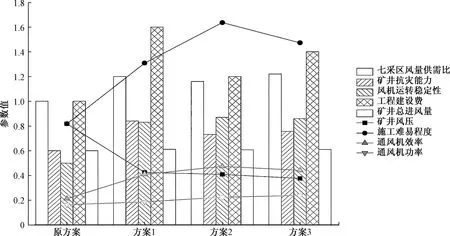

利用最小二乘法对WRSR*和Probit*的值进行线性拟合,得到WRSR*和Probit*具有线性相关性,WRSR*=0.273 5+0.072 0 Probit*,将Probit*代入回归方程可得各方案的秩和比估算值分别为0.733 1、0.664 5、0.602 0。因此,方案1七采区专用回风巷贯通为最优方案。为了更加直观地对比分析各方案之间的差异性,以现有通风系统为基准方案,将9个评价指标间对方案实施的预期结果进行对比分析,如图2所示。

图2 各方案参数直观对比图

4.2 现场工业性实验分析

为检验优选方案的合理性,进行现场工业性实验,经过1年的现场施工,优选方案降低了回风段阻力,节约了通风能耗成本,有效解决了矿井回风段阻力大的问题,改造完后矿井等积孔为3.78 m2,矿井为通风容易矿井。

根据方案施工计划,七采区专用回风巷道贯通总长度为1 550 m,断面面积8.6 m2,单位掘进费用参考已有巷道取1.12万元/m2,掘进费用为1 736万元。巷道维护费一般取掘进费用的20%即347.2万元。项目基建期1年,建设期结束后,第1年达到设计生产能的50%,第2年达到设计生产能力的90%,之后达到实际生产能力,七采区设计服务年限8.9年,取9年,煤炭销售价格取2022年平均市场价格1 700元/t,吨煤成本费用为695.27元/t。作为一般纳税人,按照相关税率规定,增值税税率为12%,所得税税率25%,维护建设税税率3%,教育税附加3%,资源税0.5元/t,七采区工作面开采以及专用并联回风巷道项目建设总投资为1 736+347.2+8 904.8=10 988万元,项目建设费均摊到每年,为5 110.7万元。

七采区专用回风巷道贯通,担负整个采区回风,结合采区煤炭资源储量分析,项目建设期1年,总寿命周期9年,结合煤矿行业的普遍盈收状况,参考对已有文献研究现状,确定基准收益率为15%,通过相关财务指标计算,无论静态动态投资回收期均小于2.5年,资金投资回收期较短,税前税后的财务净现值分别为280 597.32万元和208 230.49万元,税前税后内部收益率分别为41%和37%,均大于基准收益率15%,说明改造方案抵抗风险能力强,方案经济上具有可行性。

4.3 风机运行效果测试

矿井主通风机型号为FCZ№.26.5/1600轴流式风机,主要技术参数见表7。

表7 通风机主要技术参数

为掌握风机运行效果,决定采用逐渐打开备用风机立闸门使其风流短路的方法进行减压工况调节,逐渐关闭运转风机立闸门的方法进行加压工况调节。在风机叶片角度为61°、运行频率分别为42、45、48 Hz情况下进行。测得主通风机运行频率为42 Hz时,轴功率为634.5 kW,效率为66.9%,风量为157.9 m3/s,风机静压为2 642 Pa;主通风机运行频率为45 Hz时,轴功率为769.6 kW,效率为71.9%,风量为169.2 m3/s,风机静压为3 046 Pa;主通风机运行频率为48 Hz时,轴功率为902.1 kW,效率为72.7%,风量为180.5 m3/s,风机静压为3 462 Pa,因此,主要通风机均运转平稳、性能可靠。

综上,七采区专用回风巷贯通可以满足近期生产的基本要求,矿井主通风机运转平稳、性能较可靠,较优化前运行效率有明显提升。为减小通风系统漏风的影响,提高有效风量率,将采空区进行密封处理,可进一步提高风机的效率。

5 结论

(1)建立了王楼煤矿通风系统三维仿真模型,通过误差分析确定各用风地点的风量平均误差为3.29%,因而验证了模型贴合于矿井实际,实现了通风信息的可视化,并为优化方案的预测分析提供技术支持。

(2)建立了基于博弈论组合赋权加权秩和比法的方案优选模型,选出了9个指标,利用博弈论的思想优化熵权法与层次分析法得到综合权重,与加权秩和比法相结合,对通风方案进行综合优选,最终选定七采区专用回风巷贯通为最优方案。

(3)在运行频率分别为42、45、48 Hz情况下对风机运行效果进行测试分析,得出工况点均位于风机特性曲线右下侧单调递减的曲线上,风机处于安全经济运行状态。从经济角度出发,对改造方案的经济可行性进行分析,得出项目盈利能力好,投资回收期短。