船舶管子柔性产线控制系统设计与实现

2024-04-25吴佰胜

吴佰胜

(中国船舶集团有限公司第七一六研究所,江苏 连云港 222000)

船舶管子又称船舶管系,管系是一系列船舶管件组成的完整系统,如同人身体上的血脉一样,大小不等、形状各异、四通八达、纵横交错,遍布着全船每个角落,其加工是船舶制造不可或缺的内容,其生产制造工时约占造船总工时的8%~12%,其中管子内场加工工时占65%以上[1],制造进度直接影响到船舶的生产进度,在整个造船的过程中起着至关重要的作用。

结合船厂实际调研发现,对标广船国际引进的美国管子加工自动流水线制造工艺及其他船厂设计的高效管子智能生产线工序[2],管子柔性产线加工工艺主要涉及感应出库、定长切割、打磨、法兰匹配抓取、组对焊接等,以流水作业方式开展管子切割、加工和法兰直管焊接生产的自动化生产加工[3],具体操作如下:感应出库→自动检测核验→端部打磨→定长切割→贴码→视觉识别组队焊接。每一道工艺又存在其中的工序工步工法。管子柔性产线工艺流程如图1所示。

图1 柔性产线工艺流程

本文针对自动化产线对应所需的控制系统进行研究,主要满足产线任务接收并根据产线规则对生产任务进行优化排序并通知相应的仓储管理系统进行管材的准备,与产线通信接收产线生产信号,按指定通信方式向产线下发生产任务并实时对产线进行数据采集管控,实时向上游系统反馈产线任务生产进度及相应报表统计分析,对实际生产具有十分重要实现意义。针对自动化产线可连续性生产,进行柔性产线任务的优化合并,合理安排产线任务生产并能做到实时监控产线状态,通过历史信息统计来辅助柔性产线的生产优化,对管件产线自动化生产控制能力提升具有重要的理论意义。

1 系统需求分析

对多个船厂管子加工车间大量实际调研、走访,梳理出柔性产线详细工艺流程,并从信息化使用视角,对柔性产线实际应用场景进行梳理,分析其信息化需求。

柔性产线本身具有主控可编程逻辑控制器(programmable logic controller,PLC)进行内部机制控制。设计初期,在信息化需求层面主要考虑与主控PLC的对接。自动化产线在生产准备、领料及生产后的报检与传统产线模式一致[4],唯一不同的是在生产过程信息化需求不一致。因产线内部结构设计复杂,每道工序设计大量工步及传感器信号等待,以自动切割单元的操作工序进行详细工步举例叙述。其主要操作工步过程如下[5-9]。

(1)切割物流单元通过传感器计时检测托辊线上是否有管材上料。如果没有检测到管材上料,则切割物流单元检测管材缓存架上是否有管材,如果有管材,则控制缓存架上将最前端管材翻转至切割区进料托辊线;如果没有管材,则反馈信息至主控单元,主控单元反馈至产线控制系统,并产生报警信号进行报警,人工检查原因;如果检测到有管材上料,则切割物流单元发送管材上料信息给主控单元,主控单元反馈上料信息至产线控制系统。

(2)主控单元发送第一根管段长度、管段直径、管段规格给切割物流单元。

(3)切割物流单元进行定长切割。切割物流单元切割完1根管段后,控制物流托辊线输送至指定区域(带传感器检测),然后通过对边方式控制托辊线翻转管段至管段缓存架。

(4)管段缓存架通过计数记录当前缓存架上的管段数量,切割物流单元反馈缓存架管段数量和当前管段切割下料完成元信号给主控单元,主控单元反馈至产线控制系统。

(5)切割物流单元在切割第2根管段之前,检查已经切割管段是否进入管段缓存架,以及管段缓存架是否还有空余区域。如果两个条件都满足,则主控单元发送第2根管段切割任务给切割物流单元,切割物流单元进行定长切割。

(6)按照顺序,切割物流单元完成管材切割。

(7)对于最后一根废料管段,主控单元发送废料处理命令给切割物流单元;则切割物流单元输送废料管件至废料翻转托辊线处(带传感器检测);废料翻转托辊线翻转管段至废料框。

(8)切割物流单元发送已完成切割管段数量、管段长度、管径信息至主控单元。

(9)主控单元发送未完成切割管段数量、管段长度、管径信息以及已完成切割管段数量、管段长度、管径信息至产线控制系统。

针对自动化产线每道工序其信息化主要功能需求如下。

(1)下料。对应产线控制系统主要功能需求:①主控单元向产线控制系统发送生产申请请求信号,包括当前前线适合生产的成品管材材质的信息;②系统应向主控单元每次发送1根管材生产任务信息,包括切割管段数量、管材规格型号、法兰规格型号、管材长度、贴标信息等;③主控单元发送生产线故障报警信息给产线控制系统。

(2)自动切割单元。对应产线控制系统主要功能需求:①主控单元发送管材上料完成信号给产线控制系统;②主控单元发送物流托辊线速度、状态信息给产线控制系统;③主控单元发送当前切割管段数量、管段长度、管径信息给产线控制系统;④主控单元发送未完成切割管段数量、管段长度、管径信息给产线控制系统;⑤主控单元发送管件切割完成信息给产线控制系统; ⑥主控单元发送废料翻转完成信息给产线控制系统。

(3)自动贴标单元。对应产线控制系统主要功能需求:①主控单元发送管段进入贴标区信息给产线控制系统; ②主控单元发送管段位置信息、管段贴标数量、管段抚标完成、管段贴标完成信息、贴标机工况信息给产线控制系统; ③主控单元发送不需焊接管段物料架管段数量、管段编号、物料架满信号等信息给产线控制系统;④主控单元发送托辊小车位置、速度和状态信息给产线控制系统; ⑤主控单元发送需要焊接管段组对焊接缓存区管段数量、管段编号和物料架管段满预报警信号给产线控制系统。

(4)自动组对焊接。对应产线控制系统主要功能需求:①主控单元发送组对焊接工位运行状态值至产线控制系统;②主控单元发送管径扫描规格信息、匹配信号至产线控制系统;③主控单元发送升降台车和轨道输送车位置、速度和状态信息至产线控制系统;④主控单元发送法兰扫描规格信息、匹配信号至产线控制系统;⑤主控单元发送法兰料架空信号至产线控制系统;⑥主控单元发送弧焊参数包括电压、电流、焊丝速度等信息至产线控制系统;⑦主控单元发送成品管料架的管件数量、编号、物料架满、物料架清零信息至产线控制系统。

2 系统功能设计

系统重点服务车间自动化管加工生产线参照船舶管件制造车间级别的信息物理融合系统的相关体系架构[10],主要实现生产制造管理系统产线任务接收,对具有一定限制条件管件生产的柔性管加工生产线的精细化管理,通过任务的合并标序,完成无序上料到有序生产的能力建设,通过监控并控制自动化产线。其主要功能模块包括任务接收、生产控制、产线通信、异常预警及历史信息。系统功能组成如图2所示。

图2 产线控制系统功能组成

2.1 任务接收

任务接收实现具体功能点如下。

(1)实现接收生产制造管理系统针对柔性管加工生产线发布的生产任务包,如接收失败,则提示发布失败,需检查该系统是否正常启动。生产任务包的信息包括生产计划、生产批次、相关产品信息、工艺信息。

(2)任务包接收后需要实时检测产线的生产状态,如产线具备的能力与任务下达的要求不匹配,则反馈任务失败信息。

(3)任务包的数据在智能产线控制系统中不能修改,只能在生产制造管理系统中进行调整,对未开工的生产任务进行调整后,需进行重新下达,同时对生产任务生产制造管理系统可下达任务暂停指令,暂停指令下达后该系统不再下达任务至柔性管加生产线。

(4)任务接收后反馈生产任务开工、管件编号、加工状态(管件当前所在工序)、故障报警、任务完工等信息并实时上报至生产制造管理系统。

系统对于接收到生产制造管理系统的任务包处理方式:①新任务,系统进行添加保存——给生产制造管理系统发送接收确认信号;②已存在任务且未开工,进行更新——给生产制造管理系统发送接收确认更新信号;③已存在任务且已开工,不做处理——给生产制造管理系统发送已开工无法更新信号;④已存在任务且已完工,不做处理——给生产制造管理系统发送已完工无法更新信号。

2.2 生产控制

生产控制功能实现对产线的暂停、急停、生产恢复等操作,具体实现功能点如下。

(1)生产控制功能实现反馈柔性管加生产线主控单元发起的生产就绪请求,将任务顺序发往产线生产。

(2)接收柔性管加工生产线主控单元发起的生产就绪请求后首先进行自检,是否存在任务,如不存在则回复任务不存在。

(3)存在任务情况下,实现检查料库是否存在该任务所需原管材料,如不存在则回复料不存在。

(4)物料存在的情况下,实现管材所对应的一到多个任务合并之后下发至柔性管加生产线主控单元,并同时通知仓库进行出料。

(5)另外生产控制需实现产线异常、系统交互异常等引起的不可逆操作的重置,如人工操作某任务为完成状态等。

2.3 产线通信

产线通信包括采集自动化产线生产过程数据,包括设备数据、材料数据、质量数据、生产数据。具体功能点如下。

(1)实现设备数据通过设备联网模块采集,材料数据通过管件识别模块采集,生产数据通过产线PLC主程序全自动上报。

(2)通过数据通信,实现管件实物与任务下发数据进行系统核验,确认任务数据与管件实物一致性。

(3)柔性管加工生产线的采集实现被动式触发,由PLC主控单元进行对应编码报警,系统根据报警编码将此编码对应的报警内容及时反馈、呈现到管控平台。

(4)实现生产任务下达至柔性管加工生产线;获取任务执行过程数据、任务执行结果、设备状态、设备异常信息;下达下料信息至仓储配送系统请求下料。

由产线控制系统的通信服务器与上述系统的控制单元采用TCP/IP协议,通过数据报文的方式进行通信,报文格式由通信双方进行指定,将在系统集成部分详细描述。

2.4 异常预警

系统通过数据集成实现与综合管控平台报警,提醒工作人员产线发生异常,需要处理。异常可来自设备异常或生产异常(如设定的阈值被超越,设备参数与工艺参数不匹配,管件与法兰组对不匹配等)。预警信息整理成Error编码以此一一对应。

产线在生产的过程中实现将生产的实时状态以及可能产生的预警分级别上报至系统,系统区分报警并发出警示内容,供工作人员干预解除。

2.5 历史信息

系统提供历史预警信息、历史任务信息等内容,可根据展示要求进行报表统计并展示至综合管控平台。

2.6 系统集成

系统集成主要包括与生产制造管理系统、产线主控系统PLC集成。与生产制造管理系统重点集成产线任务接收及生产任务单的反馈;与产线主控系统PLC的集成重点实现自动化产线任务指令的下发及收集生产过程反馈信息。

3 系统功能与集成实现

3.1 数据库设计

产线控制系统在数据库设计时重点考虑产线生产任务包的接收及生产任务的反馈;同步为考虑自动化线的生产,需辅助产线管理产线的基本数据,便于下发产线任务使用。

在任务包接收及生产过程反馈方面主要涉及任务包的管理,任务包中包含管材信息,管材信息中包含每根管段信息,即每根管材切割成哪些管段,管段又涉及连接件(在自动化生产线中连接件只考虑法兰)。因此任务接收模块主要涉及5张主表(任务包概述表、管材信息表、管段信息表、法兰信息表、加工过程信息表)及若个附属表(类似工位管理表、切割焊接工艺表等)。其系统任务接收反馈数据库设计的整体实体-关系(entity-relationship,E-R)模型如图3所示。

图3 系统主要数据库整体 E-R模型

3.2 功能实现

本文重点以产线控制模块为例着重介绍其功能实现。产线控制主要包含生产工位管理、产线通信[11-14]。

3.2.1 生产工位管理

针对不同场景生产线焊接工位而设置,分为多双工位生产模式、单工位生产模式。默认是多双工位生产模式。生产工位管理中生产模式的改变会直接影响到法兰库法兰的上架顺序。控制系统将发送正在生产的任务以及后续一个还未生产的任务包至法兰上位机进行更新操作。系统界面如图4所示。

图4 生产工位管理界面

3.2.2 产线通信

产线通信是系统的核心模块,能够从该模块上直接查看待加工任务以及产线的加工信息,包含产线的服务,以及该服务调用系统自身的接口进行信息的实时推送,作为产线的服务端,默认开启服务。产线的主控PLC作为客户端,与产线服务端进行实时信息交互。通信集成方式详见3.3节,其通信控制界面如图5所示。

图5 产线通信界面

3.3 与产线集成

为重点实现产线控制系统下发生产任务至自动化产线,收集自动化产线生产加工过程信息。考虑到产线由主控PLC控制及上游系统集成,采用Socket套接字通信及其他异构数据集成技术,系统需要提供IP+PORT形式开放端口供自动化产线连接[15],等待自动化产线连接成功以后,具备生产条件向系统发出任务请求,系统接收任务请求后下发单条生产任务至产线,同时,系统可下发停机、关机等控制命令。

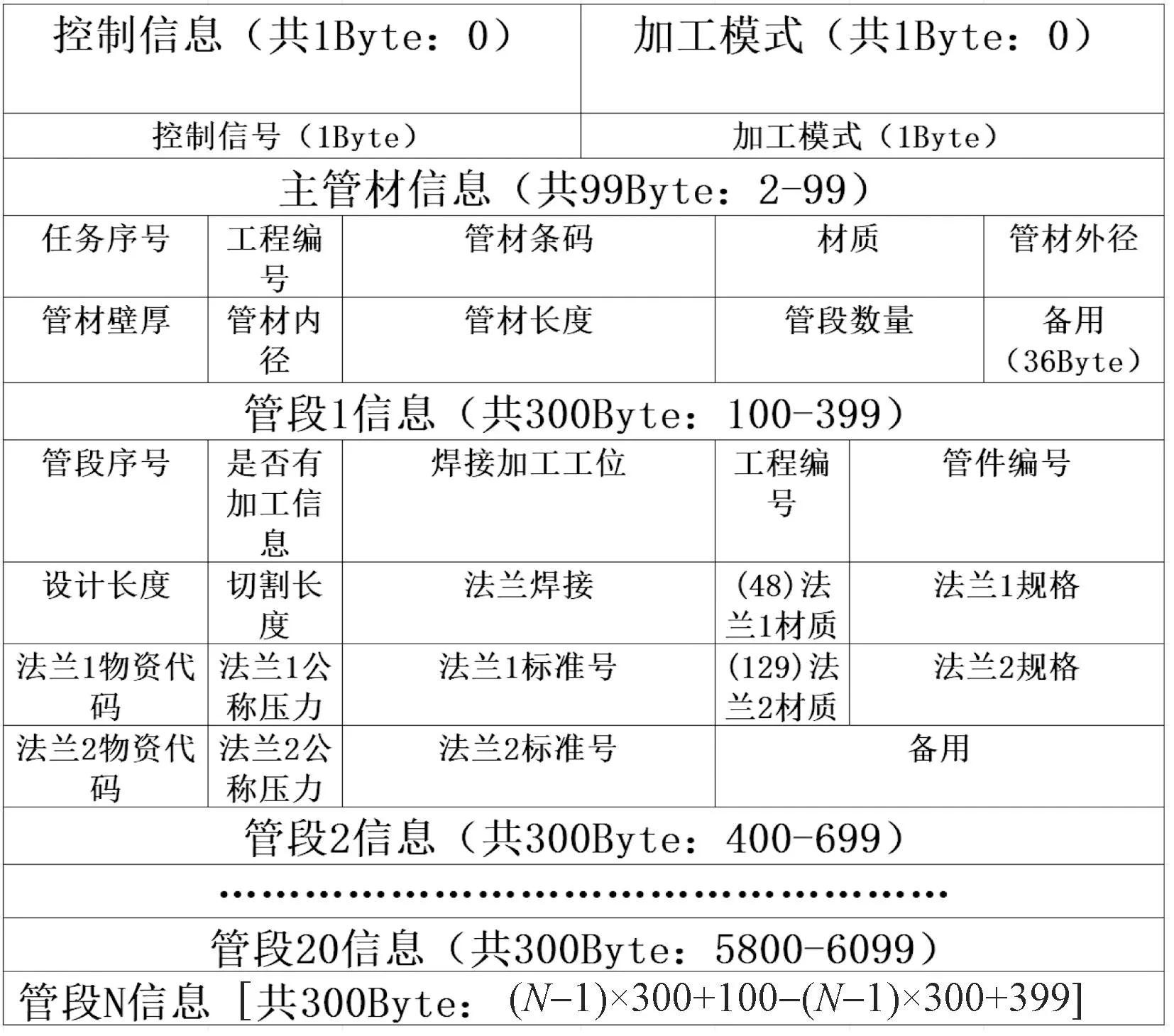

自动化产线加工过程中在每道工序加工开始或结束时需要输出管件号、工序、开始时间或结束时间等信息至产线控制系统,同时在设备单元出现故障时输出故障信息。其通信报文字节格式如图6所示。

图6 通信报文字节格式

4 结论

以船舶管件柔性产线控制调度问题作为研究对象,通过对柔性产线管子加工工艺现状进行调研,并结合真实应用场景需求。提出产线控制系统功能需求。根据实际信息化应用流程,提出响应功能设计及功能实现。目前研究内容已在实际船厂自动化管子生产线上得到应用,实现了接收上游系统下发的内托制造计划及配套组输入的物料配套完成信息后,自动读取原材料码并逐一完成整个计划包内所有管件制作全流程(下料、端部打磨、贴标、法兰自动装配、自动焊接、成品入托 ),后续将以实际生产数据积累的基础上运用大数据分析技术在创新应用方面持续深化研究。