电厂脱硫产物中痕量元素形态及毒性浸出特性

2024-04-25王润芳朱文荪水玉蝶姚为方马大卫王若民

王润芳,朱文荪,水玉蝶,姚为方,邢 琛,马大卫,孔 明,王若民,杨 娴,孙 梅

(1.安徽新力电业科技咨询有限责任公司,合肥 230601; 2.广东工业大学材料与能源学院,广州 510006;3.中国科学技术大学极地环境与全球变化重点实验室,合肥 230026;4.国网安徽省电力有限公司电力科学研究院,合肥 230601)

中国煤储量丰富,长期以来燃煤发电是发电的主要方式。在燃煤电厂烟气污染物控制中,石灰石-石膏湿法烟气脱硫(WFGD)技术具有运行稳定、脱硫效率高等优点,在国内外燃煤电厂中得到广泛应用,我国90%以上的燃煤火电机组都采用该技术[1]。WFGD过程中燃煤电厂烟气和烟尘自下而上流经脱硫塔,与自上而下喷淋的石灰石浆液逆流充分混合并接触反应,烟气中的SO2和重金属等污染物被吸收,进入脱硫塔底部,结晶形成脱硫石膏,其中脱硫浆液循环使用,在循环过程中使浆液酸性增加,盐分和悬浮物不断累积[2-3]。为避免脱硫效率降低、设备堵塞及腐蚀等问题,需定期排出脱硫废水,在脱硫废水处理时会产生脱硫污泥。

我国脱硫石膏和脱硫污泥产量巨大。对于WFGD系统,每脱除1 t SO2相应地产生2.7 t的脱硫石膏和0.13 t污泥[4]。脱硫石膏性质和天然石膏相似,品质高,主要成分为CaCO3和CaSO3,可用作建筑材料、矿山复垦和盐碱地改良等[5-6]。脱硫石膏中富含Ca、S、Mg、B、Si等植物所需营养元素,在改良盐碱地的同时还可提高农作物产量,在农业方面有着巨大的资源利用价值[5,7-8]。目前脱硫污泥的处理方式多为填埋和掺烧。研究表明,煤炭在燃烧过程中,Cr富集于烟尘颗粒表面,其浸出特性受颗粒内主要相物质溶解的影响,被吸附在颗粒表面的元素更易浸出[9-11]。Cd多沉积于粉煤灰颗粒表面,易浸溶到溶液中[12]。Fernfindez-Turiel等[13]研究表明,相对于其他痕量元素,Pb的迁移能力较弱,主要与铁氧化物、铝硅酸盐等结合。Han等[14]研究表明,锅炉燃烧时煤中As主要转化为As2O3,汽化后可富集在细小的飞灰颗粒上。脱硫浆液循环使用中吸收了烟气烟尘,脱硫石膏和脱硫污泥中富集了Cr、As、Cd和Pb等重金属元素[15-17],在处理及农业、工业再利用过程中可能进入土壤、水体或大气中,具有严重的环境安全隐患[18]。

目前,针对燃煤电厂脱硫石膏和脱硫污泥中重金属污染及控制的相关研究开展得较少。本文以毒性很强的Cr、As、Cd和Pb为研究对象,通过欧洲共同体标准物质局(BCR)逐级提取法测定了脱硫污泥和石膏中Cr、As、Cd和Pb的赋存形态,应用标准毒性浸出程序法(toxicity characteristic leaching procedure,TCLP)对脱硫污泥和石膏的浸出毒性进行测定,探讨脱硫副产物中Cr、As、Cd和Pb的潜在环境影响,以期为燃煤电厂脱硫石膏和脱硫污泥的处置及再利用提供参考。

1 材料与方法

1.1 样品采集

选取安徽省3台典型燃煤电厂超低排放机组,基本信息见表1。3台机组均采用WFGD技术。对3台机组WFGD系统副产物石膏和污泥进行取样,3号机组无独立污泥排放,极少数污泥混入石膏中一同排放。每个样品均采集3份平行样,共采集15个样品,用取样袋密封,运回实验室,在阴凉通风处保存。采样期间机组负荷保持稳定、脱硫系统连续正常运行。

表1 电厂及机组脱硫系统基本信息

1.2 脱硫副产物中痕量元素浓度测定

脱硫污泥和脱硫石膏放在阴凉通风处自然风干,研磨后过200目筛备用。采用微波酸萃取法对样品进行消解,称取0.1 g样品放入聚四氟乙烯消解管中,加入酸混合物HNO3、HCl和HF,体积比3∶1∶1,静置12 h,放入微波消解仪中加压升温消解,消解完成后转移至比色管中定容,采用电感耦合等离子体发射光谱仪(ICP-OES,2100DV,Perkin Elmer)测定Cr、As、Cd和Pb元素的浓度,元素的检出限为0.01 μg/L。实验过程中管理样和空白样均满足要求。

1.3 脱硫副产物中痕量元素赋存形态分析

采用欧洲共同体标准物质局(BCR)逐级提取法测定脱硫副产物中Cr、As、Cd和Pb元素的赋存形态。实验中溶液A、B、C和D分别为0.1 mol/L的醋酸溶液、酸化的0.1 mol/L的盐酸羟胺(羟基氯化胺)溶液、酸化的8.8 mol/L的过氧化氢溶液和酸化的1 mol/L的过氧化氢溶液,以上溶液均采用硝酸酸化至pH为2左右。

1.4 脱硫副产物中痕量元素毒性浸出特性分析

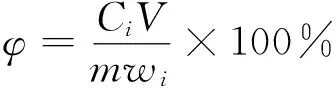

TCLP标准毒性浸出法是以醋酸缓冲溶液为提取剂,模拟工业废物在进入卫生填埋场后,有害组分在填埋场渗滤液的影响下,从废物中浸出的过程。浸取液(实验前的溶液称为浸取液,浸出实验后称为浸出液)pH和液固比是影响痕量元素浸出的主要因素,实验设置了5种不同pH的浸取液和5种液固比条件,5种浸取液pH分别为2.86、4.04、4.47、4.88和5.49,针对每一种pH浸取液设置5种不同的液固比,分别为5∶1、10∶1、15∶1、20∶1和25∶1。为排除干扰并保证实验的可靠性,对每一组浸出实验设置操作步骤完全相同的空白对照实验,在测量结果中将空白值减去。实验浸出液酸化后采用电感耦合等离子体-质谱法(inductively coupled plasma-mass spectrometry,ICP-MS)分析Cr、As、Cd和Pb元素的浓度。浸出率φ的计算公式为

(1)

式中:V为浸出实验后浸出液体积,mL;Ci为痕量元素i在浸出液中的含量,ng/mL;m为原脱硫石膏的质量,g;wi为原脱硫石膏中痕量元素i的含量,ng/g。

2 结果与讨论

2.1 脱硫副产物中痕量元素的含量特征

3台机组脱硫石膏中Cr、Cd、As和Pb元素质量浓度如图1(a)所示,1#和2#机组石膏中Cr元素质量浓度分别为4.38±0.20和6.72±0.26 mg/L,As元素质量浓度分别为5.35±0.25和5.83±0.30 mg/L,Cd和Pb元素质量浓度较低,为0.24~1.43 mg/L。3#机组脱硫石膏中4种元素质量浓度均高于1#和2#机组,其原因可能是3#机组脱硫石膏中含有少量脱硫污泥,其中Cr、Pb元素质量浓度较高,分别为108.00±4.50和14.49±0.68 mg/L。1#和2#机组脱硫污泥中Cr、Cd、As和Pb元素质量浓度如图1(b)所示,Cr和As元素质量浓度均较高,Cr元素质量浓度为52.26~44.71 mg/L,As元素质量浓度为27.99~12.52 mg/L。1#和2#机组脱硫污泥中元素质量浓度明显高于脱硫石膏中,需考虑污泥处置过程中对环境的影响。

图1 3台机组脱硫副产物石膏和污泥中Cr、Cd、As、Pb元素的含量

2.2 脱硫副产物中痕量元素的形态分布特征

3台机组脱硫石膏和污泥中痕量元素各形态提取液浓度见表2。可见石膏中Cr和As元素残渣态提取液浓度均比其他形态高;Cd元素可氧化态和可还原态提取液浓度均比较高;Pb元素可氧化态和残渣态提取液浓度比其他2种形态高,污泥中Pb元素残渣态提取液浓度最高。

表2 3台机组脱硫副产物中痕量元素各形态提取液浓度

3台机组脱硫石膏中Cr、Cd、As、Pb不同赋存形态所占比例如图2(a)所示,其中醋酸可提取态、可氧化态和可还原态为可迁移组分,从对环境影响的角度来看可称为有效态。1#机组脱硫石膏中Cr和Cd元素残渣态占比高于95%,As和Pb残渣态占比分别为73%和44%,该结果与Duan等[19]研究结果石膏样品没有检测到As3+和As5+(< 1 mg/kg),表明石膏中几乎没有水溶性As结果相似。Pb的可氧化态和醋酸可提取态占比分别为35%和14%,表明1#机组脱硫石膏中Pb元素极不稳定。2#和3#机组脱硫石膏中Cr、As和Pb元素形态分布与1#机组相似,但是Cd元素可还原态占比显著增高,分别达到74%和72%。王淑娟等[20]研究表明,痕量元素的不同分布状态由其在土壤中迁移特性决定。可以看出3台机组石膏中Cr和As稳定性高,而Cd和Pb元素有效态占比大于50%,从环境稳定性的角度分析,Cd和Pb元素存在环境不稳定性,迁移能力较强,对生态环境具有潜在的风险。其中Cd在还原态环境中极不稳定,Pb在氧化环境中极不稳定。有研究表明在WFGD之前,烟气中的Cd和Pb元素以氧化态和颗粒态形式存在,在湿法脱硫的过程中仍保留在烟气中,在湿法脱硫的过程中被吸附生成CdCl2或者与硫酸根结合生成不稳定的硫酸盐[21-23]。

图2 3台机组脱硫副产物石膏和污泥中元素赋存形态

3台机组脱硫污泥中Cr、Cd、As和Pb不同赋存形态所占比例如图2(b)所示,污泥中Cr、Cd和As元素的残渣态占比较低,有效态占比显著升高。Cr主要以可氧化提取态(16%~56%)和残渣态(40%~77%)的形式存在,醋酸可提取态和可还原提取态所占比例较低(<10%);As主要以可还原提取态(38%~74%)和可氧化提取态(16%~53%)的形式存在,醋酸可提取态占比约10%,几乎没有残渣态,稳定性最低。可能是因为As以酸性氧化物的形式与水反应生成酸,再形成钙盐,如砷酸钙(CaHAsO4)和砷酸钙石(Ca3(AsO4)2,Ca3(AsO4)2是WFGD系统中占主导地位的物质形态,可能会在还原性条件下被还原成更易挥发的砷化氢(AsH3)或其他挥发性砷化合物,从而导致释放[24-26]。Cd中醋酸可提取态所占比例比其他痕量元素高,主要以醋酸可提取态(28%~38%)和残渣态(29%~51%)形式存在;Pb的赋存形态与脱硫石膏相反,大部分以残渣态(63%~87%)形式存在,其次为可还原态(9%~29%),可氧化态占比约10%。污泥中Cr、Cd、As的迁移能力较强,环境风险较高。其中Cr在氧化环境中不稳定,Cd在酸性环境中更易浸出,As在氧化和还原环境中均不稳定。

2.3 脱硫副产物中痕量元素的毒性浸出特性

对脱硫副产物中Pb、Cd、Cr和As元素的毒性浸出特性进行实验分析,脱硫石膏中4种痕量元素的浸出率如图3(a)所示,4种痕量元素浸出率从大到小依次为Pb、Cd、Cr和As,其中1#机组Cd浸出率最高,均值约为7%,4种元素总浸出率约15%。2号机组Pb浸出率最高,均值约为16%,4种元素总浸出率约22%。3#机组4种元素浸出率均较低,总浸出率约4%。脱硫污泥中4种痕量元素的浸出率如图3(b)所示,4种痕量元素浸出率大小顺序为Pb>Cd>As>Cr。与Liu等[27]研究的200 MW燃煤发电厂的脱硫石膏中痕量元素浸出率大小顺序Se>Pb>As>Cr的结果相似。Pb在两种脱硫副产物中浸出能力最强,其次是Cd,Cr、As的浸出能力较弱,与前文中4种元素赋存形态中Pb和Cd的有效态占比较高的结果相符。在脱硫石膏和脱硫污泥的后期处理应用中应考虑其环境污染风险。

图3 脱硫副产物石膏和污泥中痕量元素浸出特性

2.4 pH和固液比对脱硫副产物中痕量元素浸出特性的影响

为了探讨浸取液pH和固液比对副产物中痕量元素浸出特性的影响,图4给出了5种不同pH的浸取液和5种液固比条件下脱硫石膏毒性浸出率,5∶1、10∶1、15∶1、20∶1和25∶1五种液固比条件下,Cr平均浸出率分别为1.11%、2.31%、3.45%、3.90%、4.54%,可见脱硫石膏中Cr在醋酸-氢氧化钠缓冲溶液模拟的环境条件下浸出率较低;各液固比条件下Pb平均浸出率分别为7.87%、19.16%、27.49%、36.47%、41.56%,Pb浸出率较高,向环境中迁移的能力较强;As浸出率为0.42%~2.93%,迁移能力较低;Cd浸出率为5.40%~6.75%。元素浸出率较低的可能原因是当液固比较低时,溶液与副产物的反应体积受限,导致酸无法与其充分接触,从而限制了反应速率。

图4 不同pH和固液比下脱硫石膏中痕量元素的毒性浸出率

Pb、Cr和As在一定液固比条件下,浸出率明显地随着pH的降低而增大,而在一定的浸取液pH条件下,浸出率随液固比的增加而增大,并逐渐达到平衡。在酸性较弱时,浸取能力较弱,在液固比较小时就达到了平衡;而在酸性较强时,需更大的液固比才能达到平衡,浸取能力较强,研究表明去除颗粒污泥的Pb2+的最佳pH为3.5[28]。Gong等[29]在研究煤灰中痕量污染物的浸出行为时,发现Cr在酸性溶液中的可浸出性相对较高,而Pb在碱性溶液中的可浸出性较高。Cd最大浸出率低于其他3种元素,浸出率与pH和固液比的相关性较弱,在pH为4.47时,浸出率较高。Pb浸出率随液固比的升高而增大。在浸取液pH为4.88和5.49时浸出率随液固比的增加而缓慢增大,在液固比为20和25时,浸出率已基本不变,表明在此pH下Pb的浸出已达平衡;而当pH为2.86~4.47时,Pb浸出率呈现明显的随液固比的升高而增大的趋势,在液固比上升到25时仍未达到平衡。比较Pb在两种pH范围内的浸出特性可见,酸性较强时,对Pb浸出能力更强,Pb的释放和稳定取决于污染物的初始浓度[30-31],与Cr浸出特性类似。

3台机组脱硫石膏和脱硫污泥中均存在活性态重金属富集,重金属元素浸出率随着pH和固液比的增大呈现不同程度的增大,对生态环境具有潜在的风险。在脱硫石膏和脱硫污泥的后期处理应用中应考虑其环境污染风险。

3 结论

(1)3台机组脱硫石膏中Cr元素质量浓度分别为4.38±0.20、6.72±0.26 mg/L,As元素质量浓度分别为5.35±0.25、5.83±0.30 mg/L,Cd和Pb元素质量浓度较低,为0.24~1.43 mg/L。脱硫污泥中Cr和As元素质量浓度均较高,Cr元素质量浓度为52.26~44.71 mg/L,As元素质量浓度为27.99~12.52 mg/L。脱硫污泥中元素质量浓度明显高于脱硫石膏。

(2)3台机组脱硫石膏中Cr和As稳定性高,Cd和Pb元素有效态占比大于50%,迁移能力很强,对生态环境具有潜在的风险。脱硫污泥中Cr、Cd和As的迁移能力较强,环境风险较高。其中Cr在氧化环境中不稳定,Cd在酸性环境中更易浸出,As在氧化和还原环境中均不稳定。在脱硫石膏和脱硫污泥的后期处理应用中应考虑其环境污染风险。

(3)pH和固液比对石膏中重金属浸出有重要影响,不同元素之间存在较大差异。Pb、Cr和As在一定液固比条件下,浸出率明显地随着pH的降低而增大,在一定的浸取液pH条件下,浸出率随着液固比的增加而增大,并逐渐达到平衡。Cd的最大浸出率低于其他3种元素,浸出率与pH和固液比的相关性较弱,在pH为4.47时,浸出率较高。