大采高工作面回撤通道水力压裂卸压与矿压规律研究

2024-04-24王志超

王志超

(中煤科工开采研究院有限公司,北京 100013)

0 引言

为便于末采期间对采煤设备和通风系统进行维护和修复,确保工作面的安全和生产的连续性,采用预掘回撤通道快速撤离综采设备已经成为工作面末采期间的主要技术方法[1-5]。综采工作面末采期间随着煤柱宽度的逐渐减小,其承载上覆岩梁的能力会有相应的衰减,顶板的稳定性会受到剧烈影响,并由此引发了严重的矿压显现问题[6-10],如回撤通道大面积坍塌、综采液压支架“倒架”“压死”、煤柱崩裂与煤块喷出等动压灾害[11-15]。

为探究末采期间回撤通道的围岩大变形机理,谷拴成等[16]通过建立回撤通道剩余煤柱的支承压力力学模型,采用理论分析方法计算了煤柱的临界稳定宽度,并对工作面回采参数进行了敏感性分析,以此合理确定停采线位置;李臣等[17]以上覆岩层冒落拱理论为基础建立了煤柱的支承压力力学模型,并采用数值模拟方法验证了煤柱的力学响应特性;王方田等[18]依托室内试验与数值模拟方法,在确定煤柱临界宽度的基础上,提出了煤柱稳定临界损伤程度评价系数,以此提高判定停采线位置的可靠性;王志强等[19]和于天武[20]探究了基本顶断裂方式对回撤通道围岩变形的影响规律,以此分析工作面液压支架的回撤难易程度。

以上研究内容为回撤通道的围岩稳定性控制与停采线位置的确定提供了大量的理论依据。为进一步降低回撤通道矿压的显现强度,提高煤炭资源的回收率,矿井中常采用爆破切顶或水力切顶方式缩减顶板的悬臂长度,以此降低矿压显现程度,其中,水力压裂切顶方式的安全性更为可靠,在切落顶板的同时还可以有效地弱化顶板岩石性质,切顶效果更为优良[21-24]。以柠条塔煤矿末采期间的回撤通道围岩安全防控工程为例,在末采期间采用水力压裂方式提前分区域弱化工作面顶板岩层,削弱超前支承压力应力集中程度。为此,本文探究了回撤通道煤柱临界失稳宽度以及垂直应力的渐变演化规律,计算了大采高综采工作面主回撤通道水力压裂卸压参数,形成了满足柠条塔煤矿条件的综采工作面主回撤通道水力压裂卸压成套技术。

1 工程概况

柠条塔煤矿S1226工作面属于南翼盘区2-2煤层,位于S1210工作面辅运顺槽东侧,工作面东为实煤区,南为S1227工作面,北为S1225工作面采空区。煤层的走向长度为2027.5 m,煤层倾斜长度为295 m,工作面布置方式如图1(a)所示。煤层厚度为6.95~7.52 m,煤层倾角0°~2°,煤层硬度为普氏系数1.5~3.0。直接顶以砂岩为主,厚度为5.62~7.42 m。基本顶以石英砂岩、粉砂岩为主,石英砂岩厚度为3.75~8.70 m,粉砂岩厚度为4.22~7.80 m。底板以砂质泥岩为主,厚度为3.55~5.24 m,岩性柱状图如图1(b)所示。工作面采用一次采全高、走向长壁后退式、综合机械化采煤方法,采用全部垮落法管理顶板,采用两柱掩护式液压支架进行支护。

图1 工作面布置方式与岩性柱状图Fig. 1 Layout of working face and diagram of lithologic column

2 回撤通道后方煤柱安全宽度

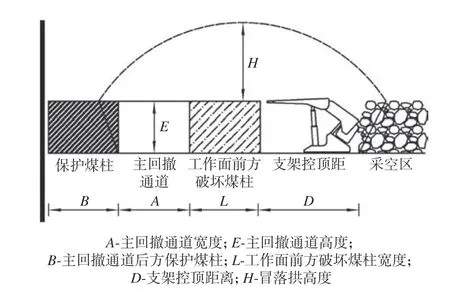

工作面进入末采阶段,距离回撤通道的距离会逐渐缩短,当即将与回撤通道贯通时,工作面前方的煤柱会进入塑性破坏状态,承载能力下降,覆岩应力与采动应力将会向后方保护煤柱转移,在后方保护煤柱与前方采空区范围内形成冒落拱(图2)[25]。

图2 回撤通道覆岩冒落拱示意图Fig. 2 Schematic diagram of caving arch of overlying rock in the retreat channel

为保证工作面末采支承压力不影响后方轨道上山围岩,需要合理确定保护煤柱宽度,由图2可知,工作面前方煤柱破坏后冒落拱跨度计算见式(1)。

式中:W为工作面煤柱破坏后冒落拱跨度,m;φ为摩擦角,(°);c为内聚力,MPa。

冒落拱高度计算见式(2)。

式中,f为普氏系数。

保护煤柱所承受的支承荷载计算见式(3)。

式中:γ为容重,kN/m3;h为埋深,m。

回撤通道开挖后转移到保护煤柱的荷载计算见式(4)。

保护煤柱的平均应力计算见式(5)。

根据文献[22]的煤柱强度计算公式可得到煤柱的极限抗压强度,见式(6)。

式中,σc为煤体极限抗压强度,MPa。

当平均应力等于极限抗压强度时,煤柱宽度即为极限平衡宽度。根据柠条塔煤矿S1226工作面实际地质条件:A=9 m、E=7 m、L=10 m、D=6.2 m、φ=30°、c=8 MPa、f=1.5、h=120 m、γ=25 kN/m3、σc=2 MPa,根据计算,可得回撤通道后方保护煤柱宽度大于200 m。

3 回撤通道前方煤柱应力分布规律

3.1 数值模型建立

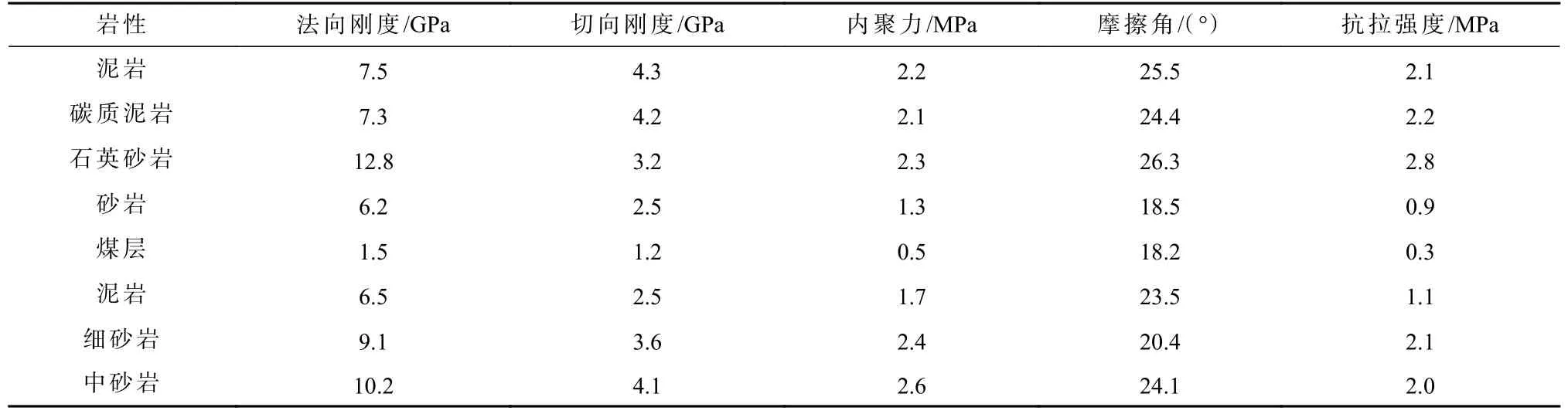

为探究回撤通道前方不同煤柱宽度条件下的应力分布规律,分析工作面前方支承压力的演化特征,以柠条塔煤矿S1226工作面实际地质条件为依据,采用UDEC数值模拟软件建立长度为220 m、高度为60 m的数值模型,如图3所示。巷道的宽度为9 m、高度为7 m。在模型上方施加9.7 MPa的垂直应力,固定模型的底部边界与左右边界,采用摩尔-库伦准则进行计算。数值模拟参数见表1和表2。

表1 岩层数值模拟参数Table 1 Numerical simulation parameters of rock strata

表2 节理数值模拟参数Table 2 Numerical simulation parameters of joint

图3 数值模拟模型Fig. 3 Numerical simulation model

3.2 垂直应力分布演化规律

工作面回采过程中,回撤通道前方煤柱宽度会逐渐减小,为探究煤柱宽度渐变条件下垂直应力的分布演化规律,在煤柱上方设置垂直应力测线,监测工作面推进过程中的煤柱应力变化并绘制成曲线,如图4所示。

图4 煤柱宽度渐变条件下垂直应力分布演化规律Fig. 4 Evolution law of vertical stress distribution under the condition of gradual change of coal pillar width

由图4(a)~图4(c)可知,当煤柱宽度由155 m缩减到35 m时,煤柱中间位置受采动的超前支承压力较小,近似于原岩应力水平。煤柱靠近工作面一侧具有较高的垂直应力,并随工作面推进逐渐前移,煤柱靠近回撤通道一侧的垂直应力相对较低,略高于原岩应力区,随工作面推进无明显变化。应力分布曲线整体呈“马鞍”形分布。由图4(d)可知,煤柱宽度小于31 m后,煤柱中部的原岩应力区消失,超前支承压力影响覆盖了煤柱全尺寸范围,应力分布曲线由“马鞍”形变换为“平台”形。由图4(e)和图4(f)可知,当煤柱继续减小时,煤柱靠近工作面一侧的区域已经进入塑性破坏状态,承载能力下降,应力向回撤通道一侧转移,垂直应力由此出现攀升,当煤柱宽度为5 m时,煤柱全尺寸范围达到塑性破坏状态,支承压力即向回撤通道后方保护煤柱转移。在此变化过程中,应力分布曲线由“平台”形变换为“陡峰”形。

3.3 煤柱渐进破坏过程与机理

回撤通道前方煤柱的承载能力会随煤柱宽度减小而发生变化,内在机理是由于煤柱弹塑性状态发生改变。为分析煤柱的动态破坏规律,结合图4的数值模拟结果阐释其力学机理,绘制煤柱宽度缩减过程中渐进破坏过程示意图(图5)。由图5(a)可知,当煤柱宽度为20 m时,仅有工作面煤壁发生塑性破坏,而回撤通道一侧的煤帮仍较为完整,在3.2节中对应图4(d)的“平台”形垂直应力特征。由图5(b)可知,煤柱宽度为14 m时,回撤通道一侧的煤帮受超前支承压力转移的影响发生鼓出,表面此时支承压力的数值已经超出煤柱边界的弹性极限,对应图4(e)中煤柱垂直应力由“平台”形向“陡峰”形的演变过程。由图5(c)可知,煤柱宽度为10 m时,煤柱中间位置的弹性承载区完全消失,由弹性承载结构转化为部分区域的塑性承载结构,煤柱发生剧烈的外部破裂与内部裂隙贯通现象,并进入塑性失稳状态,对应图4(e)和图4(f)中煤柱垂直应力的攀升过程。由图5(d)和图5(e)可知,当煤柱宽度继续缩减为6 m和4 m时,煤柱达到完全破坏状态,伴随煤帮滑落、煤壁片帮、煤柱坍塌等宏观现象,对应图4(f)中5 m煤柱的残余应力阶段,煤柱已近乎丧失承载能力。

图5 煤柱宽度缩减过程中渐进破坏过程Fig. 5 Progressive failure process during the reduction of coal pillar width

煤柱动态破坏过程中伴随覆岩采动应力不同的变化阶段,结合数值模拟结果,根据应力分布特征不同,可将采动应力按煤柱宽度不同划分为4个变化阶段:采动应力稳定阶段、采动应力叠加阶段、采动应力突变阶段、采动应力转移阶段(图6)。

图6 采动应力致使煤柱失稳过程分析Fig. 6 Analysis of instability process of coal pillar caused by mining stress

由图6(a)可知,当煤柱宽度较大时,采动应力对于煤柱中部区域的影响较小,回撤通道仅受到围岩开挖的应力重分布影响,在有效支护条件下,巷道可以达到自稳需求。因此,可称为采动应力稳定阶段。

由图6(b)可知,当采动应力影响区域覆盖煤柱全尺寸范围时,回撤通道围岩受超前支承压力与巷道开挖应力重分布叠加影响,煤柱区域应力上升,并导致煤柱出现明显的塑性破坏,围岩变形量增大,但煤柱内部仍存在有效的承载结构,可以保证相对稳定性。因此,可称为采动应力叠加阶段。

由图6(c)可知,当煤柱宽度进一步减小,煤柱进入完全塑性破坏状态,垂直应力峰值也由双峰状态转换为单峰状态,煤柱内部裂隙发生贯通。煤柱在此期间易出现坍塌失稳并导致回撤通道与工作面区域内出现“悬”顶,支架“压死”等强矿压现象事故。

由图6(d)可知,此时煤柱已经完全失去承载能力,成为了无承载能力的“散体”结构,仅有液压支架与回撤通道内的支护系统提供相对稳定的支承结构,超前支承压力向回撤通道后方的保护煤柱转移。

综合分析可知,工作面推进过程中致使回撤通道前方煤柱渐变失稳过程的动压机制是影响回撤通道围岩稳定性的关键因素与根本原因,有效地削弱覆岩的应力传递是解决此类工程问题的重要手段,为此,本文开展水力压裂切顶技术对覆岩进行卸压研究,以此抑制采动应力的灾变显现。

4 水力压裂卸压技术应用

4.1 水力压裂卸压参数

4.1.1 注水压力参数

根据文献[26]确定注水压力参数,见式(7)。

式中:p1为压裂阈值,MPa;σ1、σ3为压裂点的最大主应力与最小主应力,MPa,通常情况下可以采用钻孔地应力测试数据的最大主应力与最小主应力进行表示;σt为顶板抗拉强度,MPa。根据柠条塔煤矿南翼盘区2-2煤层的地应力实测数据,将σ1=8.10 MPa、σ3=6.75 MPa、σt=8.00 MPa带入式(7),最终可得到水力压裂的阈值应力为26.195 MPa,考虑到岩石的非均质性,为增强压裂效果最终确定注水压力为28 MPa。

4.1.2 钻孔间距参数

根据文献[27]可确定水力压裂的裂缝扩展半径,见式(8)。

式中:a为裂缝扩展半径,m;Q为注水量,m3/h;T为注水时间,min;H为裂缝扩展高度,m。文献[27]与柠条塔煤矿的地质条件较为类似,因此,采取相同的参数进行计算。将Q=13 m3/h、T=30 min、H=4.5 m带入式(8)可得裂缝扩展半径为8 m。考虑到裂缝的叠加影响,在钻孔间距的计算公式中引入叠加系数k可得式(9)。

式中,k为裂缝叠加系数,取0.75。最终计算得到钻孔间距为12 m。由于工作面长度为295 m,计算可得压裂钻孔组为24个。

4.1.3 钻孔压裂段数

根据文献[28],通过损伤变量方法计算压裂段数,其中损伤变量计算见式(10)。

式中:N为裂缝数量;V为压裂体积,m3;B为裂缝深度,m;λ为节理影响系数;α为节理倾角;φ1为节理摩擦角,(°)。

将式(10)进行变化可得式(11)。

将D=0.3、V=29412 m3、B=0.5、λ=2.094、α=45°、φ1=20°带入式(11),压裂段数计算见式(12)。

式中:m为钻孔数量,取24;θ为不耦合系数,取0.6。最终计算可得压裂段数n为4。

4.2 现场布置方案

根据前文分析与计算结果,确定柠条塔煤矿S1226工作面回撤通道水力压裂卸压技术的钻孔布置方式,如图7所示,在回撤通道内朝向工作面一侧施工钻孔并进行水力压裂,共计布置24组钻孔,为增强压裂效果,每组钻孔包含两个不同方向的钻孔,分别为孔A与孔B,共计施工48个钻孔。

图7 水力压裂钻孔现场布置方案Fig. 7 Site layout scheme of hydraulic fracturing borehole

钻孔A与钻孔B的垂直高度均为14 m,主要依据参考顶板的岩性柱状图。直接顶上方基本顶存在两种岩石,分别为石英砂岩与粉砂岩,设计的水力压裂钻孔孔底需要完全超出其中一种基本顶岩层才能达到有效的切顶作用,根据计算,直接顶砂岩与基本顶石英砂岩的平均厚度共计为12.75 m,因此,最终确定钻孔垂直高度为14 m,孔底位于基本顶粉砂岩层。同时依据岩石的内摩擦角进行分析,砂岩与石英砂岩的内摩擦角为30°~40°,有利于岩石破碎滑落,设计切顶角度应大于岩石内摩擦角,最终确定钻孔A为垂直巷道帮部斜向上仰角为40°,钻孔长度为22 m。钻孔B与回撤通道夹角为20°,斜向上仰角为45°,钻孔长度为20 m,钻孔组间距均为12 m。

5 现场应用效果

5.1 回撤通道液压支架监测

为探究水力压裂卸压技术的实际应用效果,对采动应力与围岩变形规律进行了监测。其中,通过监测液压支架的工作阻力与活柱的下缩量判定采动应力的卸压效果。图8为工作面与回撤通道贯通时液压支架的工作阻力数据,根据数据进行分析可知,贯通期间的支架阻力最大平均值为4278 kN,液压支架的工作阻力处于有效工作区间内,并无“倒架”“压死”等技术事故,可以保证设备安全撤出工作面。

图8 液压支架工作阻力Fig. 8 Working resistance of hydraulic support

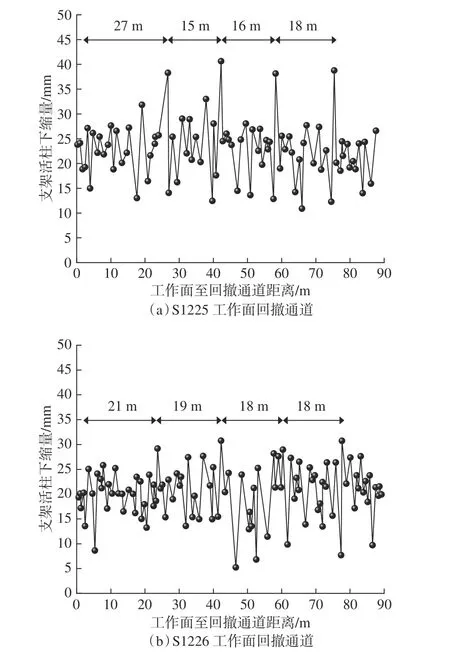

图9为有无水力压裂切顶条件下液压支架活柱下缩量随工作面推进距离的演化曲线。实施水力压裂的S1226工作面的北侧为S1225工作面。S1225工作面与S1226工作面具有类似的地质条件,且工作面布置相同,但并未实施水力切顶技术。对比分析图9(a)与图9(b)可知,S1225工作面的活柱下缩量在10~45 mm范围内活动,S1226工作面的活柱下缩量在5~30 mm范围内活动,表面水力切顶技术有效降低了液压支架承受的顶板压力。根据分析可知,活柱下缩量曲线的峰值点间距即为周期来压步距,实施水力切顶的S1226工作面相比于S1225工作面具有更大的来压步距,矿压显现程度明显降低。

图9 有无水力压裂切顶条件下液压支架活柱下缩量与来压规律Fig. 9 Shrinkage and pressure regulation of hydraulic support living column under the condition of hydraulic fracturing or not

图4所示的数值模拟结果表明,煤柱宽度由20 m逐渐降低时,煤柱支承压力快速攀升为“陡峰”形,在实际工程中,支架阻力与下缩量也会快速升高,通过对比分析图8与图9可知,实施水力压裂切顶技术后,液压支架承载的顶板压力显著降低,因此,直接印证了水力压裂卸压工艺对优化回撤巷道的稳定性控制具有积极影响。

5.2 围岩变形监测

采用十字布线法测量巷道围岩的变形量,顶底板的下沉量与两帮变形量如图10所示。由图10(a)可知,随着距离回撤通道的距离逐渐缩减,顶板下沉量快速攀升,整体呈现出指数函数型的变化趋势,当工作面与回撤通道贯通时,顶板下沉量为145~200 mm,相较于巷道7 m高度而言,无较大变形。由图10(b)可知,随着距离回撤通道的距离逐渐缩减,两帮下沉量快速攀升,整体依然呈现出指数函数型的变化趋势,当工作面与回撤通道贯通时,两帮变形沉量为340~450 mm,相较于巷道9 m宽度而言,无较大变形。因此,可以判定在柠条塔煤矿S1226工作面回撤通道实施的水力压裂技术取得了良好的卸压效果,保证了工作面末采期间的生产安全。

图10 围岩变形监测曲线Fig. 10 Monitoring curves of surrounding rock deformation

6 结 论

1)以保护煤柱宽度为出发点,对工作面进入末采阶段时回撤通道围岩稳定性进行研究,根据冒落拱理论,分析了随采过程中冒落拱扩展规律,计算表面回撤通道后方保护煤柱安全设计宽度应为200 m。

2)依托数值模型方法研究了回撤通道前方不同煤柱宽度条件下的垂直应力分布规律,表明煤柱宽度在缩减过程中存在弹塑性渐进破坏过程。煤柱的垂直应力具有“马鞍”形-“平台”形-“陡峰”形的变换规律,并将采动应力状态划分为稳定阶段、叠加阶段、突变阶段和转移阶段。

3)在柠条塔煤矿实施了水力压裂卸压技术,计算了注水压力、钻孔间距、和钻孔压裂段数等参数,设计了现场布置方案。监测结果表明工作面与回撤通道贯通期间的支架阻力最大平均值为4278 kN,符合支架的有效工作区间。活柱下缩量与来压步距得到了有效控制,顶板下沉量为145~200 mm,两帮变形量为340~450 mm,验证了水力压裂技术取得了良好的卸压效果。