ZL29 型加香滤棒成型机甘油系统的优化改进

2024-04-23孙路芳

赵 斌,李 超,孙路芳

(红云红河烟草(集团)有限责任公司曲靖卷烟厂,云南曲靖 655001)

0 引言

目前,ZL29 型加香滤棒成型机生产加香滤棒时,主要采用甘油加香的方法来完成滤棒加香的工艺。其工作原理是把人工调制好的、混有香精的甘油加注到加香机,再由甘油加香机搅拌并输送至成型机喷洒室内的集合喷嘴,均匀喷洒到已充分开松的丝束上,使卷制成型后的滤棒具有特定的香气[1-4]。该甘油加香机故障会影响甘油喷洒,进而影响加香滤棒硬度、重量、吸阻和香气等工艺指标,甚至出现干棒、胶孔等严重的A类质量缺陷。近年来,针对成型机甘油系统已有较多的研究。沈宗毅等[5]研制了一种快速更换甘油的装置,解决了KDF2 型成型机快速更换普通甘油和加香甘油耗时耗力且存在浪费等问题;曹斐等[6]设计了一种甘油自动供应系统,实时监控甘油系统的运行状态,提升了滤棒的智能化生产水平;温茂荣[7]在喷嘴雾化施加方式的基础上研制新型甘油施加装置,提高了KDF2 型成型机滤棒硬度的稳定性;董丽艳[8]在KDF3 型和KDF4 型成型机甘油系统的基础上,对KDF 型成型机硬件和控制部分进行改进,提高了滤棒吸阻的稳定性和减少了原辅材料的浪费;李斌[9]对KDF4 型滤棒成型机甘油系统的喷雾形状、喷涂压力、甘油流量等进行研究,引入甘油施加量调整系数,提高了甘油施加量的准确性。

上述研究从不同方面对多个机型的成型机甘油系统进行了改善,关于ZL29 型加香滤棒成型机甘油系统中出现回油管易堵塞、恒温箱存在空吸现象等问题的研究则鲜见报道。为此,对ZL29 型加香滤棒成型机甘油系统进行优化改进,以期排除潜在的质量隐患。

1 问题分析

1.1 存在的问题

1.1.1 回油管易堵塞

加香滤棒甘油系统的工作原理如图1 所示。加香滤棒生产过程中,喷洒室内剩余的甘油和集油池(聚集雾化的甘油)内的甘油,通过回流管回流到恒温箱内。但是此处的回流管易堵塞,导致回流的甘油聚集在喷洒室和集油池内,影响设备清洁度,存在严重的质量隐患,需频繁停机处理。

图1 甘油系统线路

1.1.2 恒温箱存在缺料现象

搅拌桶内的甘油由输送泵输送至恒温箱,确保恒温箱内有足够的甘油供给生产。实际生产中,存在搅拌桶内的甘油输送不到恒温箱的现象,但甘油加香机的液位信息和指示灯均显示正常。若此种情况发现不及时,恒温箱内就会出现甘油缺料情况、进而产出干棒,需要报废处理,造成较高的生产物耗。

1.2 原因分析

1.2.1 油管堵塞原因分析

甘油加香机容器内的甘油由输送泵输送,因此甘油容器内具有压力。甘油容器集满甘油后就会溢出,并通过回油管汇入到主回流管。由于溢出的甘油具有压力,导致主回流管内存在反向压力。当反向压力小于回流甘油的重力时,集油池和喷洒室甘油依靠重力回流,甘油可以顺利回流到恒温箱内,否则就会产生反向回流,导致甘油聚集在主回油管内或流入集油池和喷洒室。

1.2.2 空吸现象原因分析

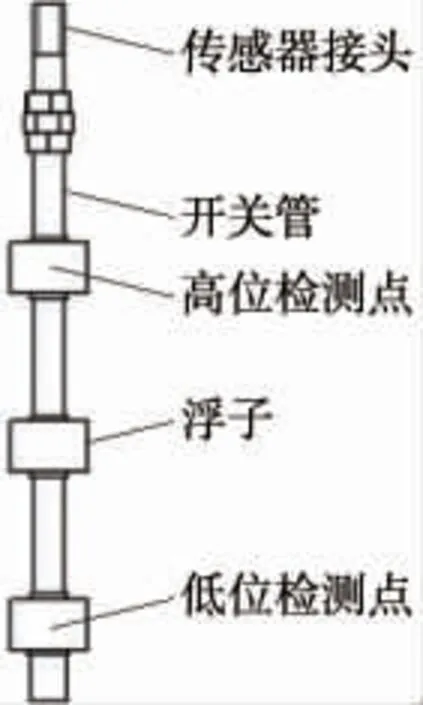

现有设备恒温箱液位检测原理如图2、图3 所示。恒温箱液位由安装在恒温箱内的浮子开关进行控制,当液位低于高位检测点时发出进料信号,恒温箱内注入甘油。当液位低于低位检测点时,装置警示灯变红,提示搅拌桶内没有甘油,需要人工加注甘油。

图2 原恒温箱右盖

图3 浮子开关

由于香精和甘油混合后具有一定的黏度和腐蚀性,黏稠的甘油会增加浮子上下浮动的阻力,并腐蚀浮子开关,导致现浮子和开关管的摩擦力增加。当恒温箱内液位处于低位或缺料时,浮子受阻力影响仍然处于高位,滤棒生产继续进行,导致产出干棒。

根据甘油加香机和主机的控制系统原理可知,恒温箱液位检测装置的逻辑判断程序单一,只有低位和高位检测点,低位检测点的位置较低,距离恒温箱底部仅50 mm,没有足够的甘油加注缓冲时间和甘油供给缓冲量。且液位检测信息无法反馈到主机上,主机无法及时制动,无法避免干棒的产生。

1.3 原因总结

综上所述,现有恒温箱存在的问题有:①回油路线设计不合理;②液位检测装置效果不良,检测程序单一,没有安全液位;③液位信息无法反馈到主机,主机不能及时制动。

2 改进方法

根据上述原因分析,需要对恒温箱、液位检测逻辑判断程序、液位检测装置、回油路线等进行优化改进。

2.1 恒温箱改进

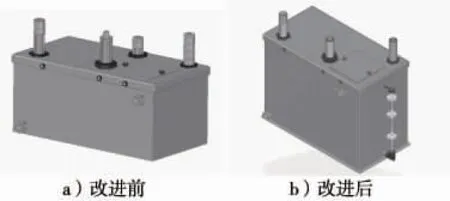

在原有恒温箱的基础上设计新的恒温箱,舍弃了原有的浮子开关检测装置,箱体增高100 mm,增加回油孔Ⅱ,以及外挂非接触电容式液位检测装置。改进后箱体外侧尺寸为340 mm×170 mm×250 mm,箱体壁厚为2 mm,材料为不锈钢,主要由左侧箱盖、右侧箱盖、箱体、非接触电容式液位监测装置、筛网等组成(图4、图5)。

图4 恒温箱结构

图5 恒温箱改进前后对比

原恒温箱容积为8.1 L、低位检测点高度为50 mm、低位检测点甘油缓冲量为2.7 L,改进后的容积为13.7 L、低位检测点高度为120 mm、低位检测点甘油缓冲量为6.7 L。当液位处于低位时,有足够的甘油加注缓冲时间和甘油供给缓冲量。新的液位检测装置运用连通器和非接触电容式液位检测装置[10-11],检测管采用易于观察的玻璃管,避免了甘油阻力和腐蚀性带来的影响。监测装置共设有A、B、C 三个液位检测点,检测间距可以根据实际需要进行调整,同时新增回油孔,以便于管路的优化。

2.2 优化逻辑判断程序及联机信号

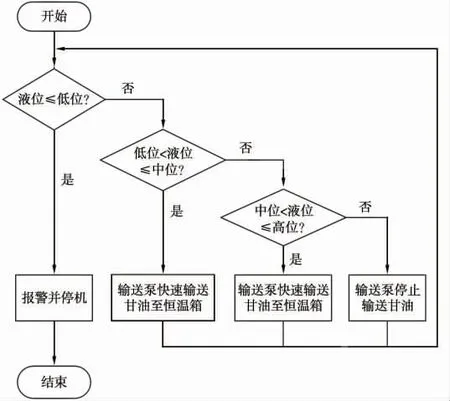

为配合非接触电容式液位检测装置,在PLC 程序中添加新的逻辑判断程序,并在加香机上安装时间继电器,便于主机和加香机联机,反馈液面信息和闭环控制。

优化后的控制程序工作原理如图6 所示:当液位低于检测点C 点时,在甘油系统触控屏上出现“恒温箱液位低”报警画面,主机停机,报警灯红色显示;当液位高于检测点C,低于检测点B 时,搅拌桶快速补充甘油至恒温箱;当液位高于检测点B 点,低于检测点A点时,减缓甘油补充速度;当液位高于检测点A 点时,停止向恒温箱向补充甘油。

图6 优化后的程序流程

2.3 回油路线优化

更改回油管路线,增加回油孔Ⅱ,把甘油容器中溢出的具有压力的甘油直接输送至恒温箱回油孔内,避免甘油容器内的压力阻碍主回油管,造成回油堵塞(图7)。

图7 优化后的甘油系统线路

3 改进效果

3.1 实验设计

实验材料:生产“云烟(小熊猫家园)”烟用滤棒所需原辅材料,包括成形纸、烟用二醋酸纤维丝束5.6Y28000、烟用热熔胶、冷胶、甘油、香精等。

实验设备:2 台ZL29 型加香滤棒成型机组。

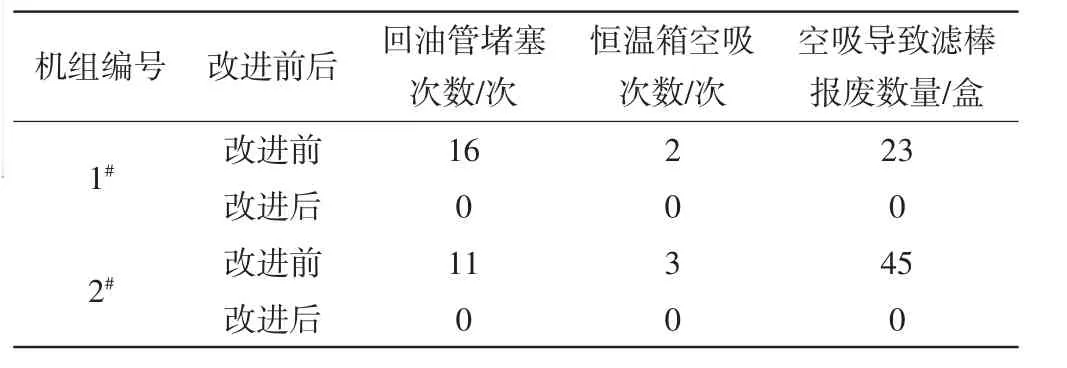

实验方法:机组平均生产速度为480 m/min,按三班制6 h 运行。正常生产过程中,当成型机甘油系统出现故障时,分别统计2 台成型机改进前后回油管堵塞和恒温箱空吸次数以及报废滤棒数量,统计时间为3 个月。

3.2 数据分析

对甘油系统改进前后的工作情况进行测试对比(表1)。其中改进前测试时间为2021 年3—5 月;改进后测试时间为2021 年6—8 月;每盒滤棒约为6000 支。改进前,每台ZL29 型加香滤棒成型机甘油系统出现回油管堵塞的平均次数为4.5 次/月,空吸次数为0.83 次/月,空吸导致滤棒报废的数量为13.6 盒/次。改进后,回油管堵塞、空吸的次数降低至0 次,空吸导致滤棒报废的数量为0 盒,甘油系统运行稳定可靠,彻底解决了回油管易堵塞、恒温箱存在空吸现象的问题。

表1 甘油系统改进前后工作情况对比

4 结束语

针对ZL29 型加香滤棒成型机组甘油系统中回油管路易堵塞、恒温箱缺料的问题,采用设计新的恒温箱、更换液位检测装置、增加液位逻辑判断程序和添加联机信号等措施对成型机组外挂的甘油加香机进行优化改进。以曲靖卷烟厂使用的2 台ZL29 型加香滤棒成型机为对象进行测试。结果表明,改进后ZL29 型加香滤棒成型机未出现回油管堵塞和恒温箱缺料的现象,彻底解决了当前存在的问题,并实现了主机与甘油加香机的联机控制,能够保障加香滤棒生产的稳定性和可靠性。