真空加热类设备故障预警系统探索与研究

2024-04-23刘博乐赵建伟牛启明任宇航朱立仁

刘博乐,赵建伟,牛启明,任宇航,赵 航,朱立仁

(中国航发(北京)航空材料研究院,北京 100095)

1 设备维保管理

1.1 影响维保进度的原因

在日常的设备维保工作中发现,如果设备的故障诊断、维修及检验等工作未能及时完成,将造成设备长时间停机,影响科研生产进度。针对上述情况,总结出影响设备日常维保进度的原因有以下6 个。

(1)设备属于事后性维修[1],只有在发生故障时才能组织人员进行故障判断,判断周期一般为1~2 d。

(2)备件采购周期长(平均7 d)。设备类型较多、备件库存无法满足设备维保的要求,因此购买备件占用了设备维保时间的1/3。

(3)维保后需要对设备进行调试等工作。由于没有设备完好状态数据的支持,无法快速进行校验,只能凭借以往维修经验进行判断,因此设备调试等时间较长。

(4)未能及时发现设备的轻微故障,造成设备带病工作,设备长时间运行将加重故障程度,严重时易出现安全生产事故。

(5)维保工作需要外委时,无法第一时间对于京外及国外厂家进行现场设备故障判断。

(6)与外委供方签订合同存在一定周期(平均1 个月),合同签订后方可进行设备维修。

经过上述分析可知,目前设备维保工作存在的主要问题是维保滞后和无法把控设备日常运行状态。

1.2 维保工作的发展方向

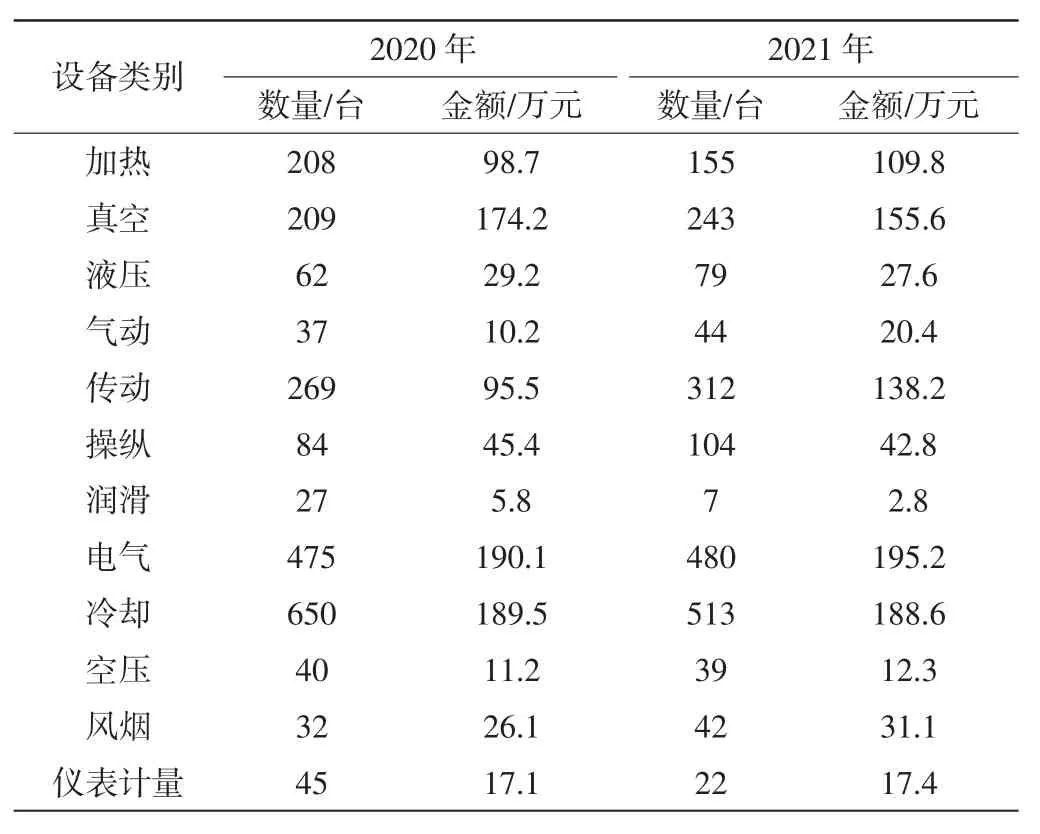

结合2020 年和2021 年、近2000 余项的维修记录,总结、分析设备维修及保养情况,并按照设备类别进行划分(表1)。

表1 根据设备结构进行维保类别划分

对表1 的数据进行统计、对比后发现,设备维修主要包括加热、真空、气动、冷却等类别。在充分考虑结构类型对设备维修影响的基础上,将真空加热设备作为实验的典型设备,采用动态监测系统[2]有效监测设备运行全流程,保证在设备出现异常状态前做到故障预警、提出维保解决方案,这样可以做到设备维保工作前置,减少突发情况造成的设备停机损失。

2 动态监测系统

2.1 监测点的选择

为了提高设备维保效率,减少设备的事后性维修,提出从设备故障源头解决该类问题,即对设备整体状态进行监测,找到设备正常的运行规律,在发生异常情况时可以提前进行预警,做到设备维保工作前置,保证在设备不停机的情况下进行设备维保,提高设备利用率。结合以往维保经验,设计一套基于物联网(局域网)平台的设备状态管理系统,该系统依托于设备各系统的监测数据,能够收集、处理数据,实现对设备真空、循环水、温控等系统的状态监测以及报警等功能。

以真空加热炉为例,按照设备结构进行划分,通过在设备各具体部位加装测量装置,对设备总体进行数据监测、收集数据、处理数据,并通过数据反映日常设备的完好状态,达到对该设备的监控效果。

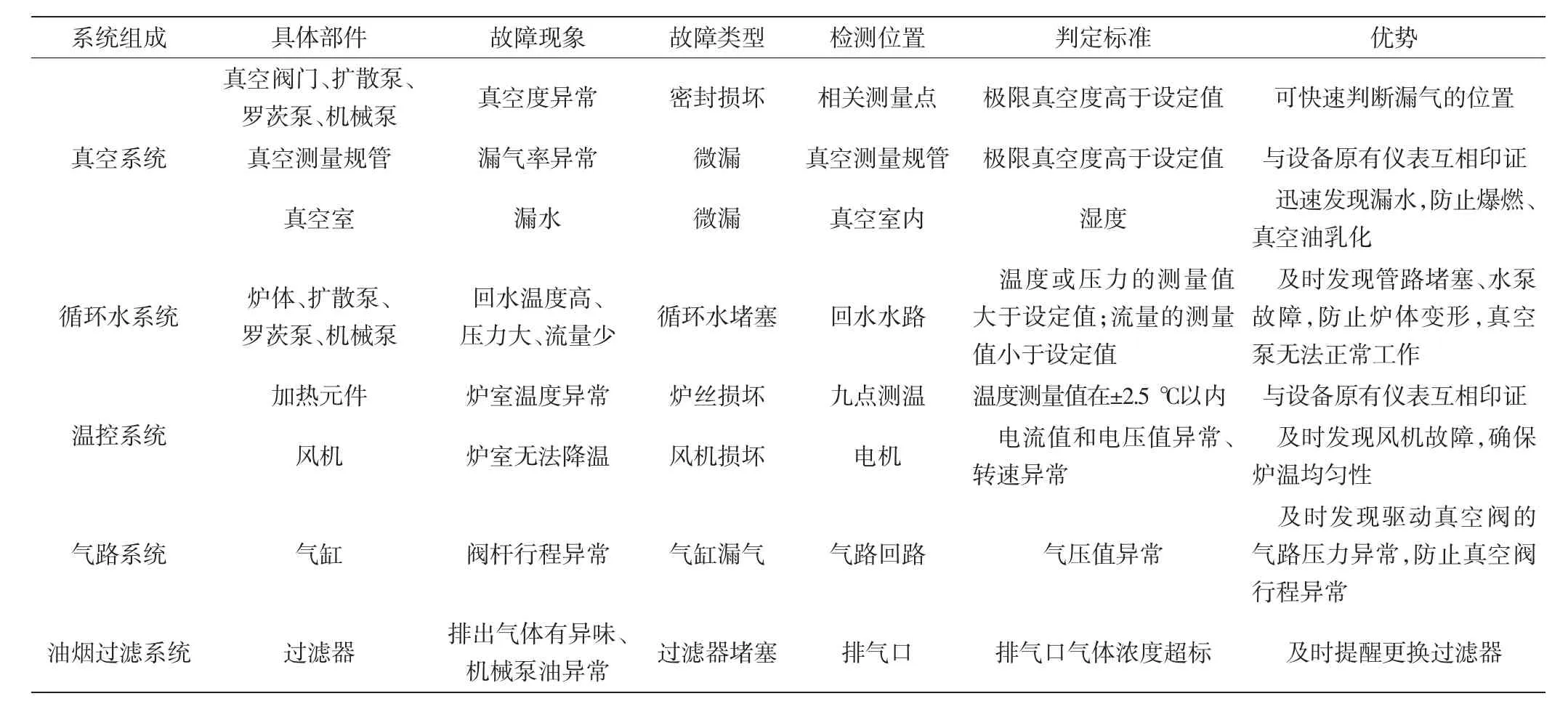

表2 为真空加热炉五大系统(包含14 个重点部件)的监测位置、判定标准等,由于每一台电炉的具体监测参数都不一致,因此需要根据实际情况对判定标准进行定量。

表2 真空加热炉的测量点及判定标准

2.2 系统软件实现

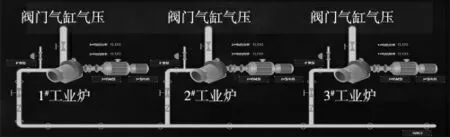

借鉴国内外同类系统建设经验,结合现有的实际情况,充分利用物联网、大数据及数字孪生新一代信息技术,在全面智能感知的基础上,构建符合工业炉智能运维系统框架,实现工业炉工艺感知、运维及决策支持的一体化全程智能管控(图1)。

图1 物联网云平台

物联网云平台实现传感器数据的采集,可连接着现场使用的重要设备和仪器仪表,对其运行状态和数据、运行参数进行监控,同时防止数据泄露,保障数据安全;数字孪生平台利用2D/3D 模型、各类图表等方式,将各类采集数据进行可视化展示,实现工业炉现场高度还原(图2)。

图2 设备(工业炉)运行状态界面

(1)在界面中展示真空加热炉运行数据、预报警、工单信息等,使得作业人员可实时查看加热炉运行状态,同时预留远程控制接口,当出现异常情况时人员可以通过系统远程控制设备的启/停,避免由设备停机造成的损失。

(2)预告警信息。根据相关经验,划分数据异常等级,进行分级展示:①触发预警值后通过黄色气泡进行展示相关信息,在触发告警值时通过红色气泡展示相关信息;②通过弹窗分别展示相关信息,并利用弹窗大小进行区分,小弹窗展示告警信息、推荐方案、设备监管人员、发起检修工单等技术信息;大弹窗展示告警信息、位置信息、设备信息、推荐方案、工单指派、整改要求、维修安全提示、提交等信息。

3 预期效果

动态监测系统可以全面展示真空加热炉的运行状态、参数等数据,随时随地掌握设备运行状况;当出现数据异常时,系统及时进行预告警,同时基于维修知识库,根据异常原因进行维修方案推送,提供维修依据,从而帮助用户快速解决问题,降低生产损失,提高设备利用率,保障设备长期、安全无故障运行。

4 结束语

由于相关单位保密要求等原因,目前无法对监测数据进行网上传输,只能采用传统的数据线传输方式现场进行设备状态监测。后期在解决保密等问题时可以做到数据监控无线传输,可以节约成本,减少人力、物力投入。另外,在此基础上结合OEE(设备综合效率)管理,本系统可以通过设备数据采集,精确反映出设备的利用率等数据,为后期OEE 建设提供支持。