基于PLC 控制的翻箱喂料自动换批生产设计与应用

2024-04-23邓忠声刘嘉耀王海峰宋成照宫建华

邓忠声,陈 曦,刘嘉耀,王海峰,宋成照,宫建华

(1.广东中烟工业有限责任公司梅州卷烟厂,广东梅州 514599;2.北京航天拓扑高科技有限责任公司,北京 100176)

0 引言

真空回潮作为烟草行业制丝车间关键工艺,可分为烟包开包、垂直切片、称重装箱、真空回潮、烟叶松垛、喂料机喂料6 个部分。烟包开包是用于对纸箱包装的叶片烟包进行翻包、脱箱,并将烟垛和纸箱分别送往烟垛分切机和纸箱回收处。垂直切片用于将拆包后的烟包垂直分切成宽度相等的数块,为烟片的松散和回潮、增湿提供工艺条件。称重装箱用于将切好的烟片进行计量装箱,保证每箱重量均衡。真空回潮用于将已装好箱的烟片进行连续、自动的真空回潮处理,可适度提高烟叶的温度和含水率,提高其柔韧性和抗破碎性,改善成品烟丝的吸味,有利于加料、加香工序中糖料、香精的吸收。同时去除烟片中青杂气,并可在一定程度上起到杀虫卵的作用。烟叶松垛是将回潮后的烟叶进行松散,减少烟叶中的结块。喂料机与电子皮带秤配合使用,可定量输送叶片。达到自动调节工艺流量、均衡生产的功能。

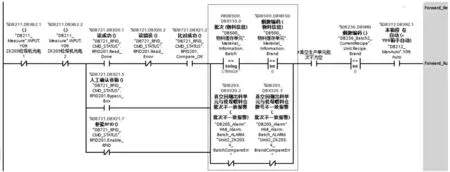

真空回潮作为烟草制丝车间的关键工艺,准确掌握和操作其中每个环节是至关重要的。只有严格控制工艺参数,才能生产出高质量、口感良好的烟草制品,满足消费者的需求。因此,烟草行业的制丝车间必须高度重视真空回潮工艺,并进行科学管理和技术创新,不断提升产品质量和企业竞争力。某卷烟厂真空回潮工艺段如图1 所示。

图1 真空回潮工艺流程

真空回潮工序受加工特质影响,常与物流管理系统相结合,通过PLC 编程实现对生产叶组简单的批次信息标识。其以辊道输送机为运输平台,烟箱为烟叶的载体,结合烟箱占位信号运用PLC 队列技术,动态记录叶组的每个烟箱在真空回潮工序上的批次信息,实现信息传递[1]。物流系统是保证卷烟厂自动化生产的重要基础,快速换批是实现物流系统高效化和连续化生产的关键技术[2]。划分合理的批次单元可以更好的提高生产效率。划分单元越细,操作流程会比较繁琐,出错率较高。划分单元越粗,生产效率会降低。如何在生产中实现操作简单并提升效率,成为问题研究的关键。

1 现有真空回潮生产流程

上游开包好的烟包经过皮带自动输送至切片机处,切片机按照设定的自动流程将烟包切成5 片,并填充到切片机后斜长皮带和装箱工位电子皮带秤上。当物流输送线的空周转箱到达装箱工位时,装箱工位电子皮带秤将烟片装到周转箱内。随着装箱重量的不断增加,当大于设定的装箱预设重量后,电子皮带秤停止输送,控制系统将当前烟箱的重量、牌号信息写入PLC数据块进行存储,同时信息随着烟箱的流转同步向后级传递。已装完烟片的周转箱离开装箱位置后,前序已缓冲好的空周转箱会通过链条自动输送到装箱工位进行装箱,重复执行上述动作。已装完箱的周转箱经过真空回潮机增温、增湿后输送到达松垛机前翻箱位置时,控制系统将随着烟箱传递的工位信息与松垛喂料机生产的批次号进行比对,信息比对一致才允许翻箱进入后续工序。

梅州卷烟厂真空回潮工艺段设备布局操作界面如图2 所示。

图2 梅州卷烟厂操作界面

为了提高生产效率,节省换批时间。通常将真空回潮生产线划分为3 个单元,分别为装箱备料单元、真空生产单元、松垛喂料单元。装箱回潮单元包含垂直切片和装箱备料,真空回潮包含真空主机及输送翻箱,松垛喂料单元包含松垛机、喂料机及后续生产单元。单元的拆分类似流水线工作方式,可以实现不同工段并行生产,提高生产效率。比如当真空备料单元的所有烟箱备料完成并进入真空回潮机后。真空备料单元可以释放当前批的工单并切换至下一批的工单,同时真空生产单元可以继续当前批的生产。同理,当真空生产单元的当前批物料全部烟箱到达翻箱机并完成翻箱,真空生产单元同样可以释放当前生产工单,开始下一工单。这种工作方式极大提高了生产的并行程度。

2 现有流程存在的问题

生产线3 个单元的划分虽然提高了生产效率,满足了柔性化生产需求,同时增加了生产的复杂性。由于每个生产单元会同时生产不同批次,为了保证单元之间不发生混批事故,在单元衔接处增加了批次比对。例如在真空回潮生产单元和松垛喂料单元在翻箱位置增加基于烟箱信息与后续工艺单元的比对,当翻箱机工位信息与松垛喂料单元信息不一致时,烟箱停滞在翻箱位置等待翻箱。由于物流输送装置具有每个烟箱可以独立装载物料的特性,可以实现同一个单元运输不同批次的烟叶。然而制丝设备,如松垛机、喂料机等,不具备上述特性,只能等生产线排空才可以换批生产。

为了进一步节约生产时间,提高批次的衔接效率,真空回潮生产单元往往在烟箱全部真空回潮完毕但未完全翻箱进入松垛机时,真空回潮生产单元就提前换批,进行下一批次的生产。松垛喂料单元批次间的间距由松垛喂料单元生产信息进行拉开,这时对于松垛喂料单元换批时机掌控尤为关键。如果当前批烟箱未全部翻入松垛机就提前换批,会导致当前批次的烟箱遗留在输送线上,烟箱信息与松垛喂料单元换批后的信息比对失败无法翻箱。如果当前批烟箱全部翻箱进入松垛单元,并且后续已经生产完毕,操作人员未及时换批会导致下一批的真空回潮完成且等待在翻箱机前的烟叶停留在高温的周转箱内,会导致烟叶变干,影响工艺质量。这就要求操作人员要经常查询当前翻箱的烟箱信息和松垛喂料单元的生产情况。

3 自动换批系统设计思路

为了降低系统的复杂度,提高操作的便捷性,设计一套完整的翻箱喂料自动换批生产解决方案。具体实施如下:将松垛喂料单元的松垛机和喂料机的底带抽象出一个物料缓存单元,该单元的信息由系统自动进行生成及控制,用于更好衔接真空回潮生产单元和提升出料单元(原松垛喂料单元)。在喂料机物料排空初始状态下,物料缓存单元的批次牌号为空,此时真空回潮生产单元的烟箱在翻箱位置不进行任何比对,直接翻箱进喂料机。翻入一箱后,将当前烟箱的物料信息记录到物料缓存单元信息内。当下一箱到达翻箱位置处,与物料缓存单元信息进行比较,一致允许翻箱,不一致触发报警。当喂料机料仓预填充完成后,物料缓存单元信息与后续单元(提升出料单元)比对一致才能出料。当真空回潮装箱备料批次结束时,PLC 记录当前批次装箱重量,如果翻箱机已翻烟箱累计重量达到记录的总装箱重量时,物料暂存单元进入排空阶段。当松垛机、喂料机所有电机持续运行且设备上的光电持续透空,提升机后电子秤达到翻箱重量且电子秤运行无瞬时流量延时一段时间则可认为物料暂存单元已经完全排空,系统自动清除物料缓存单元。当下一批烟箱到达翻箱机,此时重复上述过程,实现了自动换批生产。

4 控制方式的实现

本系统根据上述的设计思路通过PLC 程序进行实现。其中硬件采用西门子1500 系列PLC 控制器,软件采用博途TIA V16 版本,通过创建功能块完成相关程序的编写。

第一步要将装箱备料单元的装箱重量以批次为单位进行累加,批次结束时保存该批次的累积量。

第二步增加物料缓存单元的数据块。

第三步是完成信息写入物料缓存单元和信息对比程序,按照图3 的设计思路编写控制程序,即当物料存储单元无信息,无需比对直接翻箱,同时用MOVE指令将烟箱信息写入物料缓存单元信息。如果有信息,则使用比较指令来比对烟箱信息和物料缓存单元的信息,并根据比对结果来确定是否允许翻箱。写入物料缓存单元信息程序如图4 所示,翻箱控制对比程序如图5 所示。

图3 物料存储单元信息生成及比对流程

图4 写入物料缓存单元信息程序

图5 翻箱控制对比程序

第四步是清空物料缓存单元信息,按照图6 的设计思路编写控制程序,即当松垛机、喂料机、定量管均没有物料、电子秤的累计量大于保存的批次装箱重量且设备运行,所有条件满足一定时间后进行喂料机信息清空的步骤。最后通过逻辑运算指令、数据传输指令、比较指令和逻辑判断指令等,实现整体所需的逻辑操作。清空物料缓存单元信息程序如图7所示。

图6 物料存储单元信息清空流程

图7 清空物料缓存单元信息程序

5 结束语

PLC 是一种可靠性极高的设备,在生产过程中可以精确控制和监测生产过程中的各个环节。通过与传感器和执行机构的配合,同时可实时检测生产过程中的异常情况,并及时采取相应的措施,确保生产的顺利进行。基于PLC 控制的翻箱喂料自动换批生产是一种先进的生产方式,该系统通过使用PLC 来管理和控制生产过程,极大地减少了人力投入,实现了自动化生产。相比传统的手工操作,这种自动化生产方式节省了大量的工作时间。产品在生产过程中可以自动完成翻箱和喂料的操作,无需人工介入,既提高了工作效率,又减少了人工操作可能引起的错误和损失,能够保证生产线的安全性,为企业创造更大的经济效益。这种基于PLC 控制的翻箱喂料自动换批生产对于现代制造业来说具有重要的意义。