循环塑料烟箱在卷烟工业企业的适应性研究与应用

2022-12-01彭海周范军雷敏覃勤王劲松钟艳妮

文 / 彭海 周范军 雷敏 覃勤 王劲松 钟艳妮

一、现状与需求分析

随着社会对绿色发展、循环经济的不断重视,废旧物品的再利用成为降低成本、减少浪费、节约资源的重要手段。中国烟草公司于 2013年开始呼吁各卷烟企业对烟箱进行回收循环利用,各中烟和相关企业相继进行了探索和研究,循环烟箱在各个中烟公司得到了大量的实际使用。瓦楞纸烟箱的循环使用已推广多年,但瓦楞纸箱存在流转过程中表面易附着灰尘、油污,而且经过两三次使用后,其摇盖的韧性、强度急剧下降等缺陷。目前市场流行循环塑料烟箱(以下简称塑料烟箱),为瓦楞纸烟箱的替代性产品,它主要是以食品级共聚性聚丙烯为原料,由PP塑料中空板联接成箱,使用次数明显增加。相比传统瓦楞纸烟箱,塑料烟箱重量轻、耐腐蚀,租赁费用比购买纸质烟箱低,且使用次数达到使用极限后可进行打碎再加工,增加循环利用次数,是行业推进降本增效、绿色发展的重要举措。塑料烟箱的循环使用是践行行业“十四五”绿色低碳循环发展工作要求,是坚定不移地走好绿色发展之路的一次有效尝试。

虽然塑料烟箱循环使用的好处显而易见,但在实际推广应用中,却遇到了一些技术难点、痛点,具体情况如下:

1.装封箱硬件设备对塑料烟箱的兼容性问题

(1)塑料烟箱上长折边划痕多

在封箱过程中,当塑料烟箱上长折边与导向杆接触时,由于角度较大,塑料烟箱又比纸箱硬,上长折边可能会产生明显的折痕,如图1所示。

图1 塑料烟箱上长折边折痕

(2)塑料烟箱打印条码质量差

由于塑料烟箱表面比较光滑,在封箱机完成封箱动作,打印一号工程码的过程中,极易造成条码粘贴不牢、翘边、飞标等异常情况,影响产品质量。

2.塑料烟箱信息流与实物流不匹配

塑料烟箱在装封箱系统完成封箱和打码后,通过件烟输送线入成品高架库。成品高架库仓库管理系统中只有传统的纸质烟箱和循环纸箱的烟箱类型定义,没有关于塑料烟箱类型的定义。自动化立体仓库依靠托盘的信息来管理出入库流程。入库时托盘带信息入库,出库时依靠入库的托盘信息来生成出库任务。塑料烟箱作为一种新的烟箱类型,在仓库管理系统中没有定义,入库流程中不能和传统的瓦楞纸烟箱区别开,出库时也没有办法精准发货,严重影响了后续的产品分类统计和销售发货的及时性、准确性,如图2所示。

图2 同品牌号的塑料烟箱与瓦楞纸烟箱无法区分

3.成品高架库拆码垛机器人对塑料烟箱的适应性差

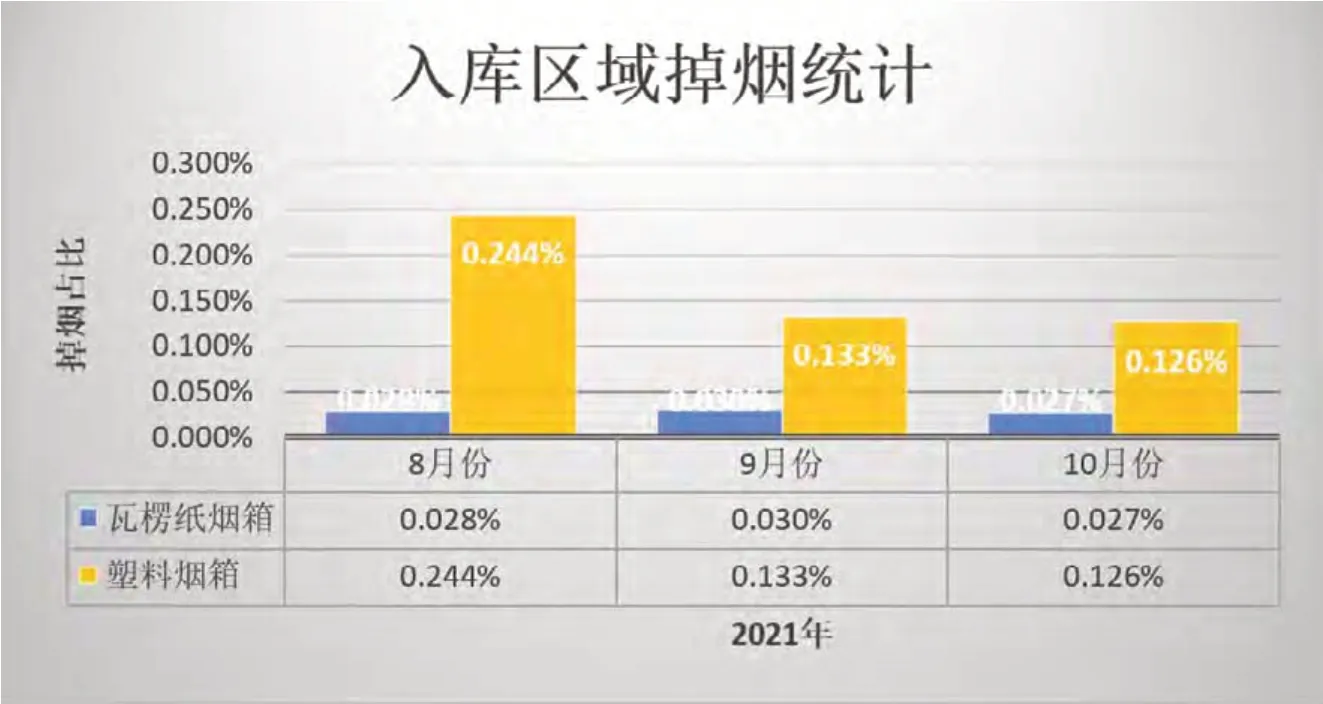

前期进行了塑料烟箱入库码垛测试,机器人抓取过程中掉落频次、概率陡增,通过数据比对也验证了这一点,具体数据详见表1和图3。

表1 入库区域掉烟统计表

图3 入库区域掉烟数据柱状图

后发现引起掉烟增多的源头是成品高架库仓库管理系统中没有塑料烟箱的定义,塑料烟箱和传统瓦楞纸烟箱共用一套相同参数的拆码垛系统。由于塑料烟箱相比于传统瓦楞纸箱在尺寸规格和材质两个方面存在着一定的差距(见表2和表3所示),两者共用一套相同参数的拆码垛系统会导致在出入库码垛过程中烟箱掉落,引起现场设备停机及后续处理,影响出入库效率和增加二次搬装费用;其次,烟箱掉落,会造成烟箱碰撞设备,导致烟箱质量受损和设备损坏;最后,出入库现场烟箱掉落,很有可能造成现场作业人员的人身伤害,存在很大的安全隐患。

表2 箱体规格、结构、楞型

表3 两种箱体的硬度和摩擦系数对比

(1)塑料烟箱与传统瓦楞纸烟箱尺寸规格不完全一样

从表2中可以看出,塑料烟箱和传统瓦楞纸烟箱在长度和高度上分别存在着7mm和4mm的差距,若拆码垛机器人沿用传统瓦楞纸烟箱的笛卡尔坐标和运行轨迹来抓取件烟,在出入库拆码垛时会因其尺寸的累加误差造成抓取烟箱不到位或剐蹭到周边物流设备引起掉烟,摔坏烟箱。

(2)塑料烟箱与传统瓦楞纸烟箱材质不一样

负责拆码垛的机器人采取海绵真空吸盘产生负压吸取烟箱,按照预先定义好的运行轨迹来完成拆码垛动作。机器人在抓取后向上提升的过程中,不可避免的会产生烟箱的晃动,由于塑料烟箱的材料相比瓦楞纸烟箱要硬,摩擦系数更小,晃动过程中比纸质烟箱更加容易漏气;提升速度越快,晃动越剧烈,烟箱也更加容易掉落。

可以看出,由于塑料烟箱和传统瓦楞纸烟箱在尺寸上的差异,两者不能共用一套相同参数的拆码垛软件系统;由于塑料烟箱和传统瓦楞纸烟箱在烟箱材质上的差异,必须对现有的机器人拆码垛硬件进行优化升级。

4.成品高架库塑料烟箱合流输送稳定性差

成品高架库输送路径从逻辑上可以划分为两块,入库输送区和出库输送区,两者都存在着件烟合流环节。卷接包车间输送过来的件烟经1、2号螺旋提升机送至成品入库区,在件烟输送设备(详见图4)处进行二合一汇合至一条件烟输送线;同样在出库区域也有件烟合流设备。

图4 入库区域合流位置示意图

以入库区域合流处为例,件烟合流处之前两条输送线分为干线与支线,支线末端使用皮带加速烟箱,使烟箱在较短时间内快速插入干线烟箱间的空隙。但随着塑料烟箱的应用推广,件烟合流处除了面临瓦楞纸烟箱与瓦楞纸烟箱合流外,还增加了瓦楞纸烟箱与塑料烟箱、塑料烟箱与塑料烟箱两种组合的合流,件烟合流处输送皮带运行速度较快,在合流时,塑料烟箱会与输送皮带产生较明显的滑动,导致塑料烟箱经常无法在足够短的时间内完成合流,或合流后往前滑动,从而与另一条输送线上的烟箱产生碰撞、跟包的现象。产生碰撞的两件烟会卡在输送线上,不仅会对烟箱造成损伤,影响产品质量,还会阻挡后续烟箱的正常输送,导致设备停机,影响正常生产。

可以看出,由于塑料烟箱的摩擦系数小,在皮带输送机上合流时必须对现有的输送设备进行升级改造或者对电控程序进行优化调整。

二、设计思路

针对上述存在的难点和痛点,提出循环塑料烟箱在卷烟工业企业适应性应用解决思路:

1.针对装封箱硬件设备对塑料烟箱的兼容性问题,考虑在车间现场进行相关设备的改造和位置调整。使用弧形导向杆代替原来的上长折边导向杆。增加条码压紧装置,解决条码质量问题。

2.针对塑料烟箱信息流与实物流不匹配的问题,考虑在辅料配送、车间生产,成品入库的整个业务流程中定义一种全新的烟箱类型,使塑料烟箱在辅料配盘时就能正确地采集烟箱类型信息,并且通过配送将烟箱类型信息传递到装封箱机台,机台将烟箱属性和成品件烟条码绑定,通过接口自动传递到成品高架库。仓库管理系统(WMS)中成品托盘带烟箱类型信息出入库。

3.针对烟箱尺寸不匹配引起的出入库拆码垛塑料烟箱适应性差的问题,定义两套不同参数的机器人拆码垛程序分别对应于塑料烟箱和传统瓦楞纸烟箱。同时在仓库管理系统和仓库调度系统(WCS)之间增加接口传递烟箱类型参数给机器人拆码垛系统。机器人拆码垛系统在出入库流程中根据不同的烟箱类型调用不同参数的拆码垛程序,确保拆码垛程序与烟箱尺寸的完全匹配。

4.针对烟箱材质不同引起的出入库拆码垛塑料烟箱适应性差的问题,考虑如下两个思路:

(1)改造机械手夹具。在拆码垛机器人夹具上的三个抓取工位上各增加一个由伺服系统控制的侧吸装置。当顶吸装置产生负压后,伺服系统控制侧吸装置靠近烟箱侧面并进行吸附,提升烟箱的抓取牢固程度。

(2)改进吸盘的真空柔性海绵垫材质。测试不同材质的海绵垫,选择与烟箱表面贴合度更高,密封性更好的海绵垫,提升其吸附力。对比了时效性和经济性,选择思路(2)进行课题攻关。

5.件烟合流处的异常主要是由于塑料烟箱表面更光滑,其摩擦系数小于瓦楞纸烟箱。可以有如下几个解决思路:

(1)考虑选用摩擦系数更大的输送皮带,增大塑料烟箱与输送皮带间的摩擦力。

(2)考虑在塑料烟箱与输送皮带接触面增加摩擦系数较大的商标贴纸,使输送皮带不直接与塑料烟箱接触。

(3)考虑通过调节合流处烟箱间隔来减少塑料烟箱在合流处产生跟包、碰撞现象的频率。

思路(1)首先需要对市面上的输送皮带进行详细地了解,选型之后还需要频繁更换皮带以测试改善效果,整个过程较为复杂且更换皮带结果不可控,有较大风险长时间影响正常生产。

思路(2)变更了烟箱设计,需要协调多个环节,实施难度大,且该思路增加了烟箱使用成本,有悖于塑料烟箱的使用初衷。

思路(3)会略微降低设备的运输效率,但所需成本最低,且调节结果可控,综合考虑目前缴库流量以及塑料烟箱在合流处产生异常后的影响,确定使用该思路解决塑料烟箱在合流处的问题。

三、设计思路实现

1.装封箱系统硬件的改造与调整

(1)上长折边导向杆调整

使用弧形导向杆代替原来的上长折边导向杆,烟箱长折边在折叠过程中受力会更均匀,避免受力过大产生折痕(详见图5、图6)。

图5 改进前的导向杆

图6 改进后的导向杆

(2)增加条码压紧装置

在打码工位紧邻的输送工位上,加装条码压紧装置。对于每一个打印出来的条码,通过压紧装置来保证其粘贴质量,彻底解决条码粘贴不牢、翘边、飞标等异常情况,如图7、图8所示。

图7 条码压紧装置

图8 改进后的条码压紧工位

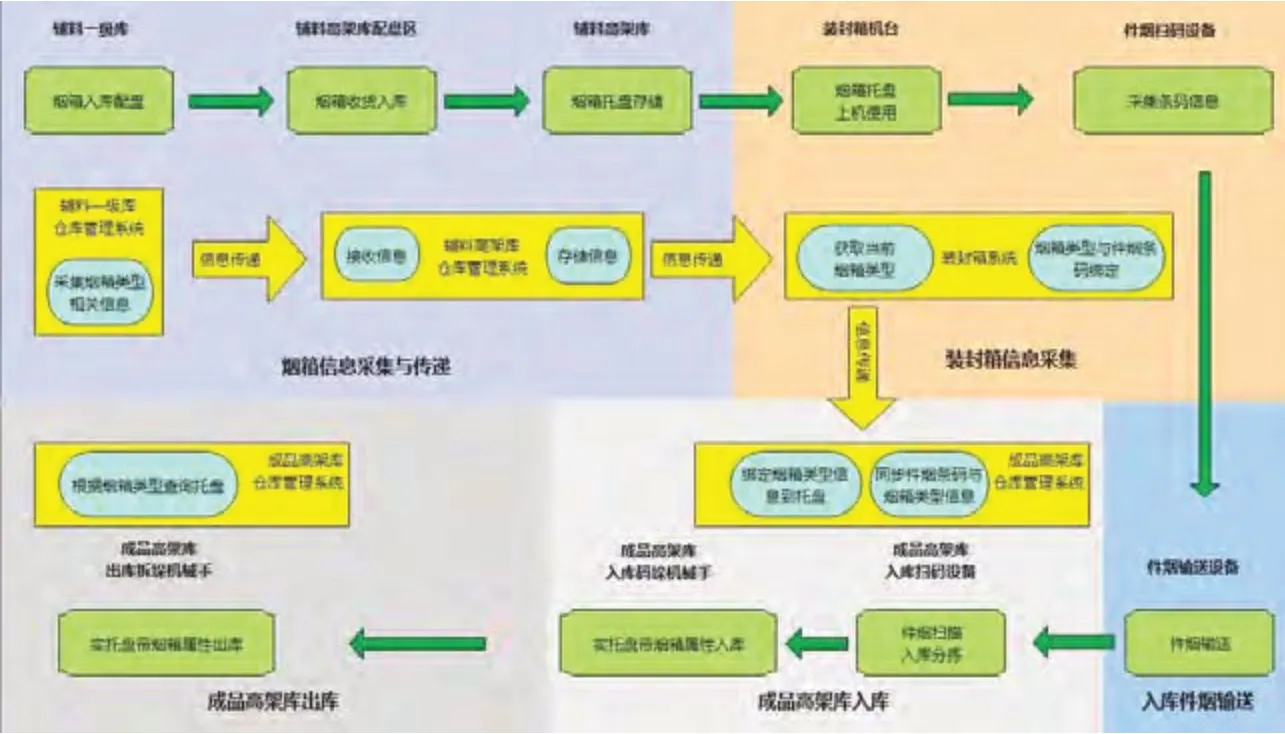

2.信息流与实物流的全流程匹配

通过塑料烟箱在辅料配送、车间生产,成品出入库的整个业务流程中属性信息的采集和传递,实现塑料烟箱属性信息全流程的实物流与信息流同步(详见图9)。

图9 塑料烟箱的实物流与信息流

辅料一级库:负责采集塑料烟箱的烟箱类型信息并与烟箱实托盘绑定,塑料烟箱出库时将实托盘信息通过接口传递给辅料高架库系统。

辅料高架库:塑料烟箱实托盘带属性信息收货,配盘入库,存储。出库时将实托盘属性信息传递给装封箱系统。

装封箱系统:接收塑料烟箱实托盘的属性信息,在件烟装封箱完成打印一号工程码时,扫描条码并且将条码与当前生产的托盘烟箱属性绑定。绑定好的条码和烟箱属性通过接口传递给成品高架库。

成品高架库:接收装封箱系统绑定好的条码和烟箱属性信息,实托盘带烟箱属性出入库。

3.拆码垛流程的升级优化

成品高架库仓库管理系统在拆码垛的流程中将烟箱属性传递给机器人拆码垛系统,运行不同参数的拆码垛程序。

(1)烟箱属性定义与输送设备获取烟箱属性信息

(2)输送设备与机器人接口协议

在输送设备与机器人接口协议中增加“烟箱属性”的握手信号,通过实时传递过来的烟箱属性信息,自动切换机器人的拆码垛程序。

4.机器人程序的改进

针对塑料烟箱和传统瓦楞纸烟箱在尺寸上的差异,重新编写一套单独的拆码垛程序,通过参数的不同来实现在拆码垛流程中对于不同种类烟箱的精准抓取,解决塑料烟箱外形尺寸带来的掉落问题。

5.拆码垛机器人硬件升级改造

图10 WMS的通用物料维护界面

图11 设备信息对话框

对比发现塑料烟箱的表面比瓦楞纸箱更光滑,材质抗压强度和变压强度更高(同瓦强度)。那么就要求机器人吸盘的真空柔性海绵的柔性更好、颗粒度高,才能与塑料烟箱贴合度更高。市场上机器人吸盘的真空柔性海绵垫材质目前采用EPDM橡胶发泡海绵,这种海绵耐高温、柔软、回弹性能好。我们通过改变发泡海绵的密度和颗粒度(详见图12)来测试贴合情况(详见表4)。

表4 发泡海绵的密度和颗粒度

图12 两种发泡海绵实际应用情况

经现场试验,贴合度的提高使得密封性更好,试验过程中机器人吸盘负压值也验证了这点,更换过海绵的机械手抓取塑料烟箱时掉落的情况明显减少。

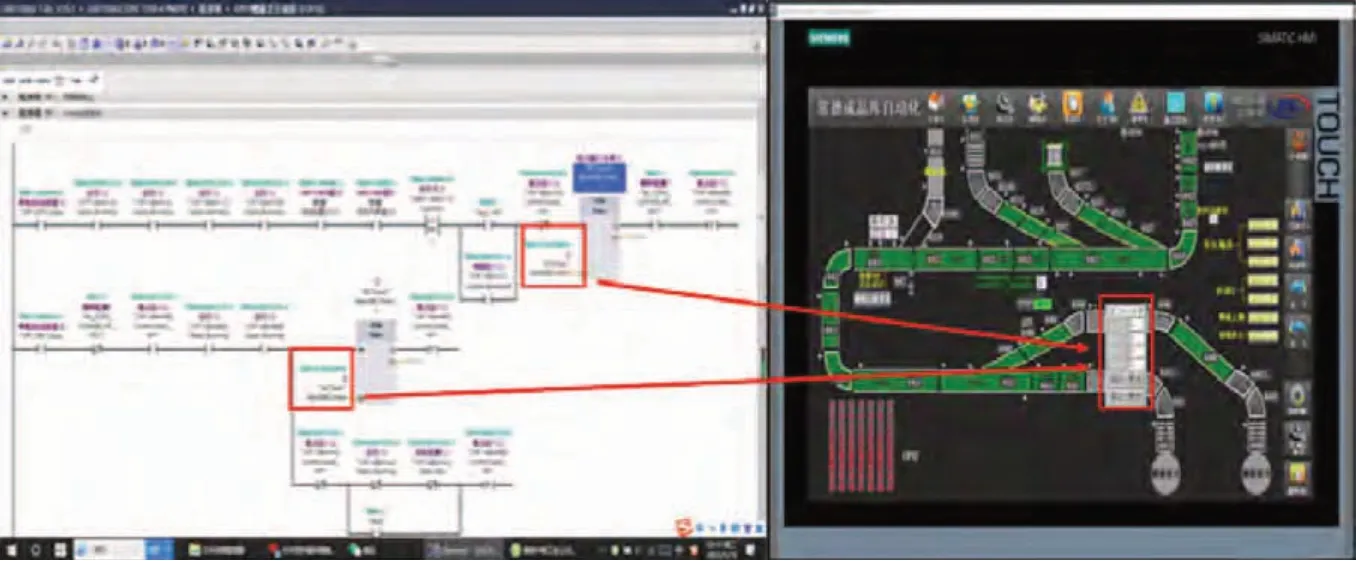

6.件烟合流输送机电控程序的改进

由原来固定的抢占路口时间值(只针对瓦楞纸箱)改变为在HMI界面上增加弹出式对话窗口,能随时修改每个件烟合流处的抢占路口时间值(详见图13),这样只需不断调整参数值进行测试,直至解决合流处碰撞、跟包现象(同时对输送机输送效率的影响最小),并做好记录。依据记录的路口时间经验值表就可以轻松、灵活地应对多类型烟箱的合流。

图13 件烟合流输送机电控程序示意图

四、应用效果

1.装封箱环节塑料烟箱产品质量得到保证

通过上述装封箱系统硬件设备的改造和调整,解决了困扰装封箱环节的难点和痛点,塑料烟箱上的设备划痕、条码缺失、翘边等异常情况得到了有效控制,系统误报警的数量大大减少,保证了塑料烟箱的产品质量。

2.成品高架库塑料烟箱作业效率稳步提升

通过打通信息流与实物流、电控程序更新、机械手配套硬件升级等相关措施的改进和实施成品高架库出入库现场由塑料烟箱所引起的设备故障、停机现象减少了90%以上。塑料烟箱在出入库流程中的适应性得到了加强,保证了出入库效率。

3.循环烟箱的采购成本持续优化

相比较于传统瓦楞纸箱的购买,塑料烟箱采用租赁的方式来满足生产。平均到采购成本上,单个传统瓦楞纸箱的购买费用比塑料烟箱的租赁费用多0.5元。如果采用塑料烟箱替代传统瓦楞纸箱,每1万大箱节约成本2.5万元。随着塑料烟箱在卷烟工业企业的进一步推广应用,循环烟箱的采购成本持续优化,为企业绿色发展,降本增效提供了一定的技术保障。