基于参数化直动滚子从动件盘形凸轮仿真加工研究

2024-04-23彭美武郭德桥

彭美武 郭德桥

摘要:在直动滚子从动件盘形凸轮铣削加工中,为确定凸轮轮廓曲线形状,根据凸轮从动件的运动规律,通过解析法推导出凸轮理论轮廓极坐标和直角坐标公式,考虑到采用极坐标公式数控编程难以实施,选取直角坐标公式并结合数控机床刀具半径补偿功能,得到凸轮工作轮廓加工曲线。采用数控机床变量编程,编制盘形凸轮铣削宏程序,开发出参数化G功能指令,并通过数控仿真软件进行验证。结果表明,对于规律相同、尺寸和角度不同的凸轮加工,通过参数化编程,能有效减少凸轮轮廓曲线的复杂计算,快速得到正确的加工程序,提高生产效率。同时,通过该加工功能的开发,为更多不同从动件运动形式和规律的复杂凸轮加工功能开发打下基础、提供参考。

关键词:凸轮;解析法;理论轮廓;工作轮廓;参数化

中图分类号:TH-39;TH112.2 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.02.010

文章编号:1006-0316 (2024) 02-0059-06

Study on the Simulation Machining of Disc Cam with Direct Roller Follower Based on Parameterization

PENG Meiwu1,2,GUO Deqiao1

( 1. Sichuan Engineering Technical College, Deyang 618000, China;2. Sichuan Lab of Engineering High Temperature Alloy Cutting Technology, Deyang 618000, China )

Abstract:In the milling process of disc cams with straight roller followers, in order to determine the shape of the cam contour curve, the theoretical contour polar and cartesian coordinate formulas of the cam are derived through analytical methodology based on the motion law of the cam follower. Since it is difficult to implement CNC programming with the polar coordinate methodology, the theoretical contour cartesian coordinate system formula of the cam is derived by analytical methodology, and the working contour curve of cam is obtained by combining the cutter radius compensation function of NC machine tool. The variable programming of NC machine tool is used to compile the macro program of the disc cam milling, and the parameterized G function instruction is developed and verified by simulation. The result shows that the complex calculation of the cam profile curve can be reduced effectively and the correct machining program can be generated quickly for the cam with the same rule but different sizes and angles by parameterized programming, which leads to higher production efficiency. The development of this machinery function lays a foundation and provides a reference for the development of more complex cam machinery functions with different follower motion forms and laws.

Key words:cam;analytical methodology;theoretical contours;working contours;parameterization

凸輪机构是机械中一种常见的运动机构,能够衍生出很多复杂规律的运动,因此广泛应用在汽车、纺织、印刷机械等行业中。凸轮是凸轮机构的主要组成部分,常作为主动件,其轮廓线一般是根据从动件的运动规律而设计。凸轮从动件的运动规律类型非常多,如加速度不连续运动、双停歇运动、无停歇运动、单停歇运动等;每一种类型又有多种运动规律,如加速度不连续运动有等速、等加速、等减速、余弦加速度等,以用于不同场合下的传动,所以凸轮轮廓曲线复杂。目前,对于单件或小批量的凸轮,多采用数控机床进行加工[1-2]。

使用数控机床加工凸轮必须先确定凸轮的轮廓曲线方程,才能确定加工坐标。很多学者给出了轮廓曲线方程的求解方法,如应用平面机构速度瞬心原理,直接导出单面凸轮实际廊线,运用迭代法采取凸轮轮廓上三个连续点的矢量差来计算从动件运动的特性等[3-4]。虽然这些方法有一定的优势,但实际运用中,需要求导,在数控程序编制方面难于实施。通常的做法是运用图解法和解析法求凸轮工作轮廓曲线。由于图解法求出的凸轮精度不高,因此,目前普遍采用解析法。首先利用解析法根据从动件运动规律得到凸轮理论轮廓曲线,再推导出凸轮工作轮廓曲线,然后通过CAD/CAM软件绘制出凸轮轮廓[5],自动生成数控程序。

在凸轮数控程序生成过程中,利用CAD/ CAM软件可以大大提高效率与正确性。但由于凸轮种类繁多,从动件的运动规律会影响凸轮的轮廓形状,一旦出现变化,必须重新绘制凸轮轮廓曲线和生成数控程序,难度大且耗时较长。因此,本文针对凸轮这种典型零件,选取带偏距的直动滚子从动件盘形凸轮作为研究对象,其轮廓曲线的计算比目前大多数学者选用直动尖顶且不带偏距的从动件盘形凸轮计算要复杂得多,特别是在求凸轮工作轮廓曲线时还需要进行数控求导。本文开发了一个参数化的凸轮加工宏程序功能,可以避免求这类凸轮轮廓的复杂计算、CAD的图形绘制和CAM程序的生成这些过程,数控一线操作者只需要在编写的数控程序中修改几个参数即可,从而降低加工出错率并提高生产效率。

1 凸轮轮廓曲线的确定

如图1所示,在数控加工中心上铣削一带偏距的直动滚子从动件盘形凸轮,该凸轮的基圆半径Rb=55 mm,偏距e=10 mm,滚子半径r=5 mm。从动件运动规律为:从动件行程h=50 mm;推程角β1=165°,远停程角δ1=55°,回程角β2=80°,近停程角δ2=60°,分别对应图1凸轮工作轮廓的AB、BC、CD、DA四段;从动件在推程余弦运动规律上升,在回程正弦运动规律返回。

O为凸轮转动中心;θ为凸轮转角;ω为从动件转速。

根据解析法,以O为原点,直动滚子从动件盘形凸轮理论轮廓的直角坐标与极坐标为[6]:

(1)

(2)

式中:为一个常量,;S为从动件运动方程;为极半径;为极角。

对于不带偏距e的直动滚子从动件盘形凸轮,采用极坐标是一个非常方便的方式,极角就是凸轮转角,范围为0°~360°,对于远停程和近停程极半径都是不变的。然而对于带偏距e的直动滚子从动件盘形凸轮,如果采用式(2)计算凸轮轮廓轨迹,难点在不能直接通过反正弦公式得到极角在0°~360°,只能得到-90°~90°的范围,这非常难于实施。为了减轻数控编程的计算工作量,宜采用式(1)方式。

确定从动件运动方程S,如表1所示[7-10]。将表1中的S代入式(1)进行计算,就可得到凸轮理论轮廓坐标的计算式。

式(1)、式(2)是凸轮理论轮廓,为滚子中心在凸轮平面上的轨迹坐标。通过理论轮廓偏置一个滚子半径r求出直接与从动件接触的凸轮轮廓线,称为凸轮工作轮廓,这才是真实凸轮的形状。直动滚子从动件凸轮工作轮廓坐标为: (3)

对比式(1),式(3)公式复杂,会大大增加数控编程员的工作量,而且数控系统参数编程没有直接求导功能。考虑到可以通过调整数控加工中心刀具半径补偿实现其偏置尺寸加工,得到凸轮工作轮廓形状,因此舍弃式(3)确定凸轮工作轮廓形状的计算办法,选择式(1)进行计算。

2 参数化凸轮铣削加工功能开发

在编制直动滚子从动件盘形凸轮铣削加工数控程序时,对于规律相同,只是尺寸和角度不同的情况,可以通过参数化编程[11],即仅仅改变对应参数值来实现。这里通过FANUC数控系统宏程序功能,开发一个G功能指令,通过给G功能地址赋不同的参数值,来实现这种类型的不同尺寸凸轮加工。

2.1 凸轮轮廓加工宏程序开发思路

将凸轮轮廓加工宏程序作为子程序,加工时在主程序进行G功能调用。宏程序中变量的值通过G功能后面地址赋值得到,值不同凸轮形状也会变化。凸轮各已知条件对应的变量及地址如表2所示。

2.1.1 刀具半径补偿的设定

前面已确定了采用直角坐标系进行计算,但直接计算出的是凸轮理论轮廓,还要获取凸轮工作轮廓形状,因此需要在原来的刀具半径补偿值基础上减少滚子半径r。例如,精铣凸轮轮廓的刀具半径补偿值应设置为R-r,R為刀具半径。如图1所示,当刀具半径和滚子半径大小相同时,刀具半径补偿值为0,刀具的中心轨迹就是凸轮理论轮廓。

2.1.2 系统参数的修改

为使开发的G代码能正确地调用开发宏程序,需要修改系统参数值[12]。在参数NO.6050~6059中设置调用O9010~O9019。例如,开发G12指令调用开发宏程序O9010,需要将参数NO.6050的值设为12,即G12=G65 P9010。

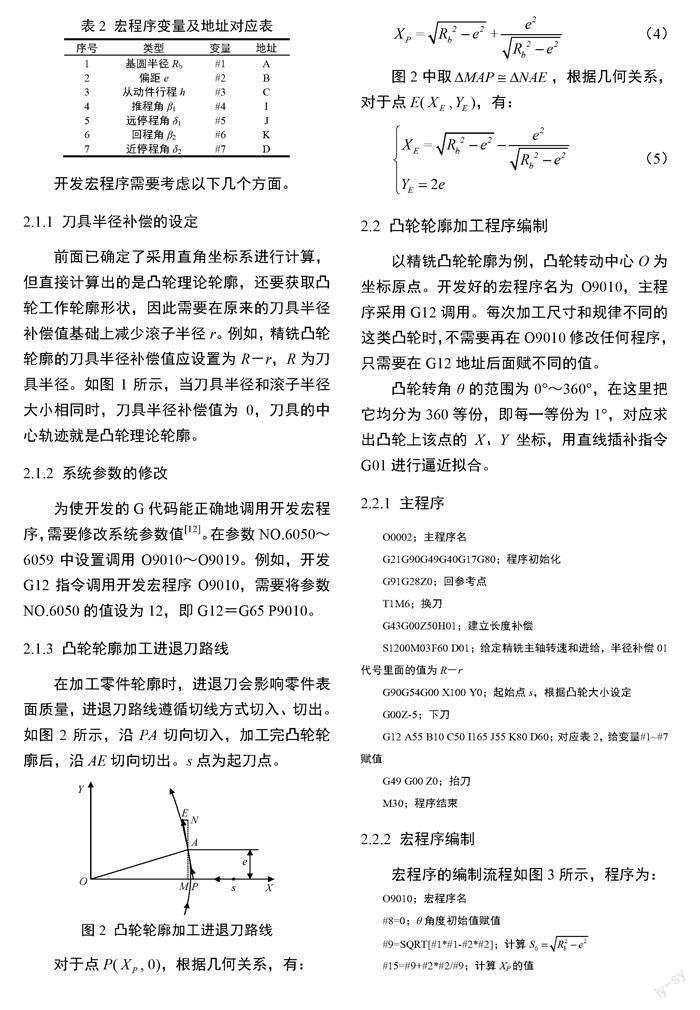

2.1.3 凸轮轮廓加工进退刀路线

在加工零件轮廓时,进退刀会影响零件表面质量,进退刀路线遵循切线方式切入、切出。如图2所示,沿PA切向切入,加工完凸轮轮廓后,沿AE切向切出。s点为起刀点。

对于点P(![]() , 0),根據几何关系,有:

, 0),根據几何关系,有:

(4)

图2中取,根据几何关系,对于点E(,),有:

(5)

2.2 凸轮轮廓加工程序编制

以精铣凸轮轮廓为例,凸轮转动中心O为坐标原点。开发好的宏程序名为O9010,主程序采用G12调用。每次加工尺寸和规律不同的这类凸轮时,不需要再在O9010修改任何程序,只需要在G12地址后面赋不同的值。

凸轮转角θ的范围为0°~360°,在这里把它均分为360等份,即每一等份为1°,对应求出凸轮上该点的X、Y坐标,用直线插补指令G01进行逼近拟合。

2.2.1 主程序

O0002;主程序名

G21G90G49G40G17G80;程序初始化

G91G28Z0;回参考点

T1M6;换刀

G43G00Z50H01;建立长度补偿

S1200M03F60 D01;给定精铣主轴转速和进给,半径补偿01代号里面的值为R-r

G90G54G00 X100 Y0;起始点s,根据凸轮大小设定

G00Z-5;下刀

G12 A55 B10 C50 I165 J55 K80 D60;对应表2,给变量#1~#7赋值

G49 G00 Z0;抬刀

M30;程序结束

2.2.2 宏程序编制

宏程序的编制流程如图3所示,程序为:

O9010;宏程序名

#8=0;θ角度初始值赋值

#9=SQRT[#1*#1-#2*#2];计算

#15=#9+#2*#2/#9;计算XP的值

#16=#9-#2*#2/#9;计算XE的值

G42G01 X#15 Y0;走刀到P点,并建立半径补偿

N20 #12=#3/2*[1-COS[180*#8/#4]];计算运动方程S

#24=[#9+#12]*COS[#8]-#2*SIN[#8];计算X坐标

#25=[#9+#12]*SIN[#8]+#2*COS[#8];计算Y坐标

G01X#24Y#25 F100;进刀到图2中A点

#8=#8+1;角度增加1°

IF[#8LE#4]GOTO20;当θ≤β1时,跳转到N20

#14=#4+#5;计算(β1+δ1)

N30#24=[#9+#12]*COS[#8]-#2*SIN[#8];计算X坐标

#25=[#9+#12]*SIN[#8]+#2*COS[#8];计算Y坐标

#8=#8+1;角度增加1°

G01X#24Y#25;进刀

IF[#8LE#14]GOTO30;当θ≤(β1+δ1)时,跳转到N30

#14=#14+#6;计算(β1+ δ1+β2)

N40 #10=#8-#4-#5;计算q1=q-b1-d1

#12=#3*[1-#10/#6+1/6.28*SIN[360*#10/#6]];计算运动方程S

#24=[#9+#12]*COS[#8]-#2*SIN[#8];计算X坐标

#25=[#9+#12]*SIN[#8]+#2*COS[#8];计算Y坐标

#8=#8+1;角度增加1°

G01X#24Y#25;进刀

IF[#8LE#14]GOTO40;当θ≤(β1+δ1+β2)时,跳转到N40

#14=#14+#7;计算(β1+δ1+β2+δ2)

N50#24=#9*COS[#8]-#2*SIN[#8];计算X坐标

#25=#9*SIN[#8]+#2*COS[#8];计算Y坐标

#8=#8+1;角度增加1o

G01X#24Y#25;進刀

IF[#8LE#14]GOTO50;当θ≤(β1+δ1+β2+δ2)时,跳转到N50

G01 X#16 Y[2*#2];切出到图2中E点

G40 G00 X100 Y0;退刀,并撤销刀具半径补偿

M99;返回主程序

3 仿真验证

将开发的程序在配置FANUC数控系统的加工中心仿真软件上进行虚拟仿真验证,生成的刀具轨迹如图4所示。

在仿真软件上,由于只能设置方形和圆形毛坯,在这里选择方形毛坯,假设Z向只下刀5 mm,根据选择的刀具,按照前面要求设置好相应的参数,最后仿真结果如图5所示。通过改变凸轮运行的参数值,可以得到不同的凸轮轮廓形状。

4 结语

在编制直动滚子从动件盘形凸轮铣削加工数控程序时,对于规律相同,只是尺寸和角度不同的情况,通过参数化编程,给相关特征尺寸要素进行不同赋值,就能立刻得到正确的加工程序,有效减少了凸轮轮廓曲线的复杂计算和CAD/CAM工作量,减轻了编程员工作难度,同时能减少程序出错,提高生产效率。同时,基于参数化直动滚子从动件盘形凸轮加工功能的开发,为更多不同从动件运动形式和规律的复杂凸轮加工功能开发打下基础,提供了参考。

参考文献:

[1]吴子健,杜永雄. 数控铣床在凸轮加工中的运用[J]. 造纸装备及材料,2021,50(7):34-35.

[2]李俭,饶雄,唐茂,等. 求解弧面分度凸轮廓面数控加工刀具轨迹通用方程,工具技术,2018,52(12):106-109.

[3]花卉. 计算机辅助设计凸轮轮廓线的方法研究[J]. 工程技术研究,2021(18):112-113,167.

[4]DIMAROGONAS A D. Machine Design: A CAD Approach[M]. New York:John Wiley and Sons, Inc,2000.

[5]赵飞宇,田微,朱宗晓,等. 基于工业软件的CAD/CAM技术一体化实验教学设计——以凸轮机构建模与仿真为例[J]. 实验技术与管理,2023,40(1):92-100.

[6]闻帮椿. 机械设计手册[M]. 北京:机械工业出版社,2014.

[7]秦大同,谢里阳. 现代机械设计手册[M]. 北京:化学工业出版社,2013.

[8]宋晓华,吴明明. 基于解析法的凸轮轮廓曲线计算机辅助设计[J]. 现代机械,2005(1):58-59.

[9]邓子林. 基于CAXA公式曲线的凸轮轮廓曲线设计与线切割加工[J]. 机床与液压,2012,40(5):122-125.

[10]侯克青,徐荣. 在数控机床上加工凸轮轮廓时的刀具轨迹方 程[J]. 煤矿机械,2005(8):77-78.

[11]刘亳,魏娟. R参数编程在凸轮曲线加工中的应用[J]. 组合机床与自动化加工技术,2015(10):128-130.

[12]王小荣. 玩转FANUC数控铣削宏程序[M]. 北京:科学出版社,2010.

![]()