基于有限元分析的电驱动商用车减速器壳体优化设计

2024-04-23覃万龙黄文聪

覃万龙 黄文聪

摘 要:随着汽车电动化的进程日益加快,电驱动城市物流商用车已成为了市场上一个重要车型。作为城市物流车的核心零部件,减速器的性能稳定变得至关重要。而减速器壳体在减速器运行中起到支撑保护功能,会受到多种重力负荷的作用。在面对电驱动状态下出现的复杂转速及扭矩工况时,往往会出现减速器壳体因应力集中受损、轴承因润滑不足烧蚀等多种问题。减速器壳体的结构设计直接影响到减速器总成的整体性能与可靠性。本文主要采用Masta、Particleworks软件,对电驱动商用车的减速器壳体进行有限元分析及结构优化设计。并搭载后桥总成进行台架试验验证。结果证明,所优化设计的减速器壳体符合相关汽车行业标准及实际应用需求。通过这一实用方法,提高了减速器壳体的强度、刚度及减速器总成轴承润滑能力。為电驱动商用车的高效、稳定运行提供了保障。也为后续电驱动后桥总成零部件开发及优化设计提供了思路。

关键词:电驱动商用车 减速器壳体 有限元分析 优化设计

1 引言

新能源汽车传动系统功能是将电动机总成的动力传递到驱动车轮。其传动系统主要由集成减速器、差速器、电动机的电驱动桥总成组成。减速器能改变电动机输出的转矩、转速特性,使电动机的输出扭矩增大、输出转速下降以适应汽车的实际行驶需求。

为达到降速增扭的功能,电驱动减速器总成普遍采用三级平行轴齿轮设计。图1是某款电驱动减速器总成,结构主要由减速器壳体、差速器总成、输入轴齿轮、中间轴齿轮、差速器齿轮、圆锥滚子轴承、油封、堵盖等零件组成。由于电动机峰值输出扭矩大、转速高的特性,会造成减速器总成因润滑不足导致轴承烧蚀、减速器壳体破损的情况[1]。因此需将分析设计工作前置,解决相关技术问题。

传统的减速器壳体设计往往依赖于经验与试错,设计及优化改进周期长,成本高。本文采用Masta、Particleworks软件进行电驱动商用车减速器壳体的结构优化设计,旨在缩短设计周期,提高减速器的性能,对电驱动商用车零部件的优化设计进行了探析与实践。

2 减速器壳体方案优化设计

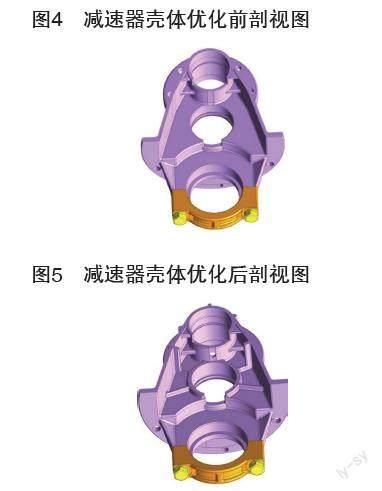

为保证该款电驱动减速器总成在传动过程中平稳运行,各零部件稳定高效工作。在优化设计的过程中应着重提高变速器总成搅油飞溅润滑的效果。并提高减速器壳体的整体强度及刚度,减少应力集中区域。为达到此方案目标,在原有减速器壳体基础上,新增外部加强筋及内部导流筋,优化前后方案详见图2至图5。该减速器壳体详细参数如下:⑴材料为QT500-7,密度为7.2g/cm3;屈服强度320Mpa,抗拉强度500Mpa,断裂伸长率为8%;⑵尺寸参数为350mm*255mm*255mm;⑶平均壁厚为6mm;⑷拔模角度为1°~3°。

3 减速器壳体有限元分析

利用UG三维建模软件对原有模型进行详细优化设计,然后将其装配至现有减速器总成。再将生成的stp格式数模文件导入Particleworks有限元分析软件。模拟上诉减速器总成方案在齿轮传动过程中油流润滑情况。根据流体力学分析结果正向反馈,再对减速器壳体进行设计修改。在运用Particleworks及UG软件多次分析修改模型后,得出锁定版数据。减速器油流分析具体工况设置见表1。所使用润滑油牌号为75W-90 GL-5重负荷齿轮油。在30km/h及80km/h两种工况下,减速器壳体优化后导致齿轮搅油飞溅润滑的分析结果详见图6、图7。优化后的减速器壳体通过合理布置内部加强筋,使差速器齿轮高速旋转搅动的齿轮油液,更充分的润滑了减速器总成。具体来说,在高速及低速两种工况下,使变速器总成输出轴、中间轴、差速器轴承及齿轮在仿真分析中充满了齿轮油液。满足了齿轮及轴承在复杂工况下应充分润滑的要求[2]。减少了因齿轮油润滑不足导致变速器及差速器轴承烧蚀失效等问题。提高了变速箱总成在复杂工况下的稳定性及可靠性[3]。

此外,运用Masta软件进行静力学分析,模拟上诉减速器总成方案在加载条件下减速器壳体的应力分布及变形情况。具体输入参数如下:电机峰值扭矩为240N·m,速比11.3。强度分析结果如表2,减速器壳体最大处应力由210Mpa降低至116Mpa。由材料QT500-7的屈服极限值计算出安全系数由2.38升至4.31,所设计的减速器壳体安全系数得到了进一步提高。刚度分析结果如表3,减速器壳体最大变形量由138.2μm降至81.1μm,从而导致各级齿轮轴承变形量也得到相应减小,刚度性能指标提升较大。通过优化设计,加强了减速器壳体整体强度与刚度。提高了变速器总成在极限转速工况及重负荷承载下,减速器壳体尺寸超差进而导致变形损坏的问题。

4 减速器壳体台架试验验证

依据汽车行业标准QC/T 1022-2015《纯电动乘用车用减速器总成技术条件》,对优化设计后的减速器壳,搭载后驱动桥总成进行4台次疲劳寿命台架试验。试验分10个循环进行。根据下例公式计算出最大功率点转速及最大功率点扭矩等参数,具体试验条件如表4。

式中:T为轴所受的扭矩(N.m);P为轴所传递功率(KW);n为轴的转速(r/min)。

试验完成后,对驱动桥总成进行拆检分析报告。根据分析报告结果显示,减速器总成无渗漏油现象,减速器壳体上没有产生裂纹,螺栓连接状态完好,各轴承位置润滑充分且无烧蚀情况。疲劳寿命台架试验结果表明该减速器壳体符合标准设计及实际应用需求。

5 结语

经过方案优化设计,该减速器壳体的性能得到了较大提升。优化后的减速器壳体在满载轴荷2吨的情况下,最大应力值降低45%,最大变形量减少了41%,各齿轮轴承位置润滑充分。最后经过相应台架试验,证明所设计的减速器壳体满足预期方案目标。优化后的减速器壳体表现出更好的稳定性和可靠性。为整车的行驶安全性提供了有力保障。在本文中,减速器壳在开发早期通过UG软件建立减速器壳的三维模型,然后借助Masta及Particleworks仿真软件对其加强筋及导流筋布置进行多次优化,最终确定合理的结构形式,缩短了产品设计改进周期,为后续电驱动后桥总成零部件开发及优化设计提供了思路。

参考文献:

[1]杨博华,席飞,杨朴,童宁娟.多车型通用的某重卡减速器壳设计[J].汽车实用技术.2020,45(17):77-79.

[2]刘海林,王以阳,张岩.基于ANSYS的叉车减速器壳体分析与研究[J].安徽科技.2021(05):50-51.

[3]靳迪.城市物流车电驱动桥桥壳轻量化技术研究[D].吉林大学,2021.