基体配比对VIHPS 制备GO-CF/EP 复合材料微观组织与形状记忆性能的影响

2024-04-22马玉钦吕晋书王刚锋庞利沙

马玉钦,吕晋书,阮 鸥,徐 津,任 斌,王刚锋,庞利沙

(1.道路施工技术与装备教育部重点实验室,长安大学工程机械学院,西安,710064;2.威睿电动汽车技术(宁波)有限公司,宁波,315336;3.极氪汽车(宁波杭州湾新区)有限公司,宁波,315300)

近年来,形状记忆材料逐渐成为关注的热点,其中有形状记忆合金(Shape Memory Alloys,SMA)、形状记忆陶瓷(Shape Memory Ceramics,SMC)和形状记忆聚合物(Shape Memory Polymers,SMP),上述领域均取得了重要的研究成果[1-2].形状记忆聚合物自1980 年被发现以来得到了大量关注并快速发展成一种可感知外界刺激并能作出反应的智能材料[3],还可以通过不同的外界刺激从预变形形状完成到初始形状的转换[4].利用形状记忆聚合物做成的石墨烯-碳纤维混杂增强(GO-CF/EP)树脂基复合材料因其轻质高强和优越的制造可调性已经逐渐被用于医学、航天、军事、工业等各个领域[5-6].

形状记忆聚合物一般包含树脂和固化剂,通常环氧树脂的玻璃化转变温度(Tg)和热分解温度低[7],且具有良好的工艺性能[8],黏附性强,固化成型条件简单,能与多种材料混合并形成稳定结构[9],具有良好的可设计性,是目前制备GO-CF/EP 复合材料最常用的树脂.形状记忆聚合物作为GO-CF/EP 复合材料的重要组成部分,其主要功能是包裹和黏合树脂与增强纤维,其中环氧树脂是一种分子中包含两个或两个以上环氧基的高分子聚合物,能与固化剂进行交联而形成一种具有三维网络结构的聚合物.该聚合物黏结力好、强度高、收缩变形小、化学稳定性好,可广泛用作黏合剂、浇注剂、层压料、叠层材料等[10].但不同的环氧树脂和固化剂的比例会影响复合材料的整体性能,有时存在脆性大、强度低[11]等缺陷,在一定程度上限制了环氧树脂材料的应用,因此通过确定固化剂和环氧树脂的最佳比例,可制得高密度、均一、性能优异的复合材料.

由于树脂和固化剂的含量会影响其形状记忆的性能,因此有必要研究这两个成分的比例对形状记忆聚合物的性能所产生的影响.易凯等[12]研究了树脂含量对芳纶复合材料层合板性能的影响,结果表明树脂含量为46.02 wt%时层合板性能最好,铺层角度为0°时冲击韧性为22 J·cm-2,层间剪切强度为49.1 MPa.张代军等[13]制备了国产CCF800H 碳纤维增强环氧树脂基复合材料,研究热塑性树脂增韧颗粒用量对复合材料Ⅱ型层间断裂韧性的影响,结果显示随着热塑性树脂增韧剂用量的增加,复合材料Ⅱ型层间断裂韧性逐步提高.柴红梅等[14]考察了固化剂用量对双酚A 型环氧树脂体系固化特征的影响,发现树脂和固化剂的比例为100∶31 时,其玻璃化转变温度达到最大值,约为92.4 ℃,具有良好的综合性能.张集滕和李瑞[15]研究了磺酸类固化剂的用量对树脂砂拉伸强度的影响,发现树脂砂的拉伸强度随固化剂用量的增大而降低,在固化剂用量为50%时,其拉伸强度达到最大值.此外,复合材料的成型制备工艺是材料从设计到生产过程中的重要一环,直接决定材料的最终性能,因而在复合材料制备过程中成型制备工艺受到了重点关注.夏凯欣[16]采用真空压力浸渗法成功制备了AZ91D/SiCP镁基复合材料,通过SEM 观察和XRD 分析,证明制备得到的复合材料组织致密,SiC 颗粒均匀分散,界面结合良好,无明显的宏观缺陷.Wang et al[17]通过热压成型工艺制备了石墨烯含量为4 wt%的碳化硼(B4C)复合材料,研究了均匀化方法和石墨烯源类型对B4C 复合材料微观结构的影响,证明主要的断裂来源是结构非均质性、石墨烯团聚和界面孔隙等加工缺陷.本文采用真空浸渗热压成型工艺(VIHPS)[18]制备GO-CF/EP 复合材料,通过真空加热浸渗及热压固化两个关键步骤,最终制备出性能优异的GO-CF/EP 复合材料.和传统单一的真空压力浸渗或热压成型工艺相比,本文的工作结合了现有的工艺优势,通过对制备工艺过程进行模块化划分并实现统一控制,将已有的树脂传递成型、真空袋法成型、树脂膜熔浸成型与传统模压成型工艺相结合,不仅实现了材料的充分浸渗和固化,还可以提升复合材料的致密性与承载能力,为GO-CF/EP 复合材料的制备工艺研究提供参考.

目前关于环氧树脂与固化剂的配比对GOCF/EP 复合材料的形状记忆性能影响的分析鲜有研究.因此,本文用典型的E-51 环氧树脂作为复合材料的基体,采用VIHPS,通过改变基体的配比来研究树脂和固化剂的不同配比对GO-CF/EP 复合材料的微观组织与形状记忆性能的影响.实验设置了六个不同的配比,采取折弯-展开的实验方法测试GO-CF/EP 复合材料的形状记忆性能,并使用形状回复率、形状固定率、形状回复时间和形状回复力四个参数来衡量形状记忆效应.通过扫描电子显微镜观察复合材料的微观形貌,根据其形貌和不同浸渗及破坏程度来确定其最优比例,为后续进一步研究GO-CF/EP 复合材料提供理论基础.

1 实验材料与方法

1.1 实验材料本文实验研究所需的主要原材料如表1 所示.

表1 实验的主要原材料Table 1 Main raw materials tested

1.2 实验方法

1.2.1 制备含有GO 的混合溶液将GO 与无水乙醇按质量比为1∶5 的比例加入烧杯,用玻棒充分搅拌后将烧杯放置在电磁搅拌器上,以300 r·min-1的转速搅拌30 min,使GO 在无水乙醇中均匀分散;将上述混合液放置于超声波分散仪中,在400 W 功率和40 kHz 频率下分散30 min,使GO 彻底分散;再将一定量的E-51 环氧树脂添加到烧杯中,用玻棒充分搅拌;再次将烧杯放置在电磁搅拌器上,在300 r·min-1的转速下搅拌30 min,使环氧树脂在无水乙醇中均匀分散开来;将上述混合液置于超声波分散仪中,在40 kHz 400 W 的条件下,再次将混合溶液分散30 min;将制得的混合液放入真空槽,在真空度为-0.09 MPa 的条件下脱气24 h,防止复合材料样品中出现孔洞,制得以环氧树脂为基体的GO 混合物.称取一定量的固化剂,在130 °C 条件下加热熔化,加入上述以环氧树脂为基体的GO 混合物,按照一定的配比准备下一步固化;最后,将混合悬浮液在300 r·min-1转速下电磁搅拌5 min;取出溶液,准备制备GO-CF/EP 复合材料,制备流程如图1 所示.

图1 含GO 的混合溶液的制备流程示意图Fig.1 Schematic diagram of preparation process of mixed solution containing GO

1.2.2 GO-CF/EP 复合材料的制备制备GOCF/EP 复合材料的流程如下:将碳纤维布料切割成尺寸为110 mm×100 mm 的薄片,共六块;用制备好的混合溶液均匀地涂敷在碳纤维布的两侧,再将涂好的碳纤维布按顺序分层,室温放置3 h;将样品放置在真空烘干机中,在真空度为-0.09 MPa 的条件下,烘干处理,固化1 h;再将碳纤维布从烘干机中移入恒温干燥箱中(100 ℃),干燥2 h后,将样品从箱中取出,完成初步的固化;将预固化的碳纤维布放置于热压成型机上,在50 ℃条件下施加7.7 kN 的挤压力,保持10 min,完成最后的固化,制得GO-CF/EP 复合材料.

1.3 真空浸渗热压工艺简介真空浸渗热压成型工艺的原理[19-20]就是碳纤维在最初涂覆叠层之后,放入真空加热环境中,初步实现基体溶液在碳纤维预制体中的浸渗和外貌固化,下一步放入热压模具中对其施以热压以消除预制体内部浸渗缺陷,实现材料的完全浸渗和固化,最终得到组织致密的复合材料.

真空浸渗热压成型技术的核心是真空浸渗法和热压固化法.在此工艺中,采用高温下的真空加热浸渗工艺以提高树脂的流动性和增加真空负压来提高渗透效果,可以有效地减轻渗透过程中的气泡、孔洞等问题;经真空加热浸渗后,复合材料外表面已形成一层硬壳体,而其内部仍然处于不完全硬化的状态,这时再进行热压固化,使复合材料的内部致密性得到提升,解决了材料在模压过程中易附着于模具上的问题,得到具有优良组织特性的复合材料[21].

基于实验要求,在进行真空热压浸渗实验设计时应注意两点:一是要确保整个过程具备加热和抽真空的功能;二是该系统还必须能实现预处理和混合固化溶液,并能控制影响渗透结构的各项因素[22].在设计实验装置时,还应考虑设备成本、能耗、环境适应性等诸多因素(图2).

图2 真空浸渗热压系统结构图Fig.2 Structure of vacuum impregnation hot pressing system

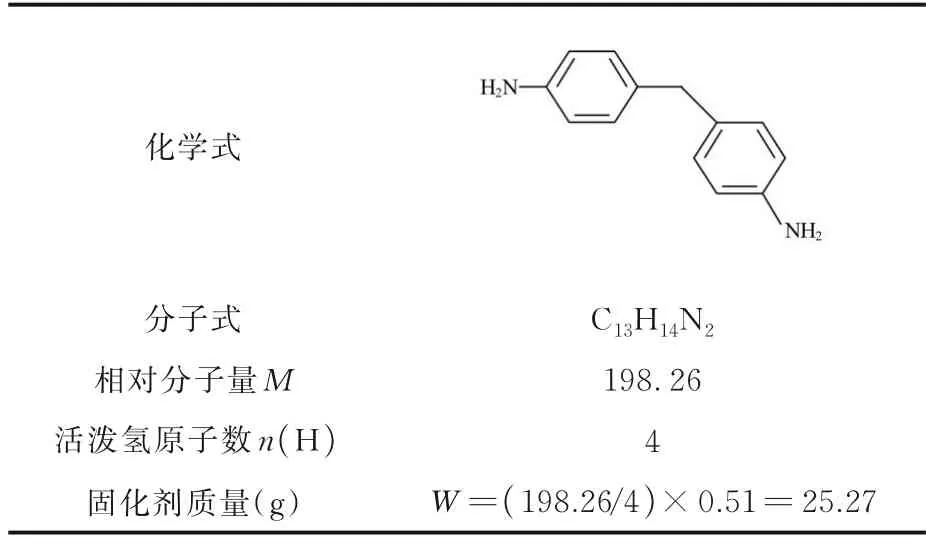

1.4 实验配比方案的设计实验所用的固化剂是4,4'-二氨基二苯甲烷,其性能与间苯二胺相似,因此采用胺类固化剂用量的计算方法来确定固化剂的用量,从而确定实验的配比.E-51 环氧树脂的环氧值E=0.51 eq·(100 g)-1,根据式(1)和表2 可确定实验所用的最佳配比.

表2 4,4'-二氨基二苯甲烷的相关参数Table 2 Related physical parameters of 4,4'-diaminodiphenylmethane

其中,W为每100 g 环氧树脂所需胺类固化剂的质量,g;M为胺类固化剂的相对分子量,g·mol-1;n(H)为固化剂分子中胺基上活泼的氢原子数;E为环氧树脂的环氧值,eq·(100 g)-1.

每100 g E-51 环氧树脂需要25.27 g 4,4'-二氨基二苯甲烷固化剂.事实上,由于胺分子的尺寸、反应能力、挥发性等因素的影响,固化剂的用量通常要比理论值高约20%,即4,4'-二氨基二苯甲烷固化剂与环氧树脂的质量比约为1∶5.

根据上述理论计算,在一般情况下,固化剂与环氧树脂的比例约为1∶5,故本实验在此比值附近设置六个配比,分别为1∶2~1∶7,探究不同配比对复合材料形状记忆性能所产生的影响.

1.5 复合材料性能测试

1.5.1 形状记忆性能测试目前用于表征和测试形状记忆效果的指标为形状回复率、形状固定率、形状回复时间和形状回复力.形状记忆环氧树脂体系具有折弯-展开还原形状记忆效应,本文采用折弯-展开实验方法对形状记忆环氧树脂材料的形状记忆功能进行测试[23].

本研究利用自主研发的仪器[24],测定了试样的形状回复率和形状固定率;用加热板对样品加热,由JY-260 型温控器实时监控样品的温度,DS2-10N 型数显测力仪将样品的回复力实时传送至电脑进行记录;用JEOLJSM-6390A 型扫描电镜对样品进行显微组织观察.

1.5.2 形状固定率折弯-展开形状记忆测试包括三个步骤[25].首先,加热试样5 min 至它的玻璃化温度120 ℃,使试样软化;再将试样折弯成角度θ1为90°的L 型(图3a),之后将转装有试样的容器快速放入冷水中10 s(图3b);最终将试样取出后放在室温下24 h,这时样条会发生轻微的回复(图3c).将回复后的弯曲角度记为θmax.则:

图3 形状记忆性能测试装置示意图及固定90°实物图Fig.3 Shape memory performance test device and fixing 90° physical diagram

其中,θf是形状固定率;θ1是试样静置24 h 后的角度;θmax是试样的最大弯曲角度.

1.5.3 形状回复率形状回复率的测试方法是将上述冷却后的试样再次加热5 min 使其恢复至原始形状,将试样最终的角度记为θ2.有:

其中,θr是形状固定率,θ2是加热5 min 后试样回复的最终角度.

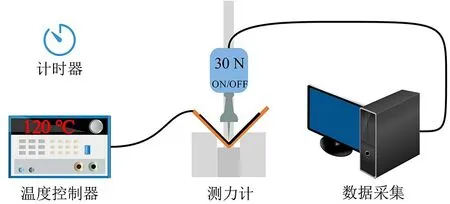

1.5.4 形状回复时间及回复力采用形状回复力测试装置(图4)测试试样的形状回复时间及回复力.先将加热片贴在弯曲试样的两侧,然后将其放在固定装置上;再将测力计的测力探头与试样的弯曲处接触,打开软件准备数据采集;最后,通过温度控制器对试样进行加热,并同步计时.随着温度的升高,回复力逐渐上升.当回复力出现下降趋势时,停止加热、数据采集和计时,此时的回复力为最大回复力,时间为形状回复时间.

图4 形状回复力测试装置示意图Fig.4 Shape recovery test device

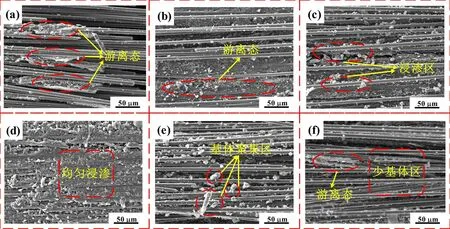

1.6 微观组织形貌基体配比为1∶2~1∶7 时,树脂溶液在纤维束内的SEM 如图5 所示.当配比为1∶2 时(图5a),固化剂剩余比较多,多余的固化剂无法接触到开环的树脂,只能以原来的状态游离在环氧体系中.当配比为1∶3 和1∶4 时,如图5b和图5c 所示,环氧树脂增多,反应的固化剂也增多,此时虽然仍有少量的固化剂没有反应,但大多数已经均匀浸渗.当配比为1∶5 时(图5d),固化剂与环氧树脂完全反应,树脂与固化剂分子通过交联反应在体系中形成三维网状的固化产物[26],结构愈加紧凑,刚性变强;树脂溶液在纤维内部分布均匀,纤维束及单丝间的空隙均被填满,使纤维的浸渗效果最好.当配比为1∶6 时(图5e),由于固化剂已完全反应,但还有剩余的环氧树脂,一部分环氧树脂会游离在组织体系中,造成基体聚集,因此不均匀的浸渗组织影响应力、变形力和热量的顺利传递[27].当配比为1∶7 时(图5f),树脂剩余比较多,会出现无法固化的现象,使基体被破坏,纤维粘结不牢,复合材料的性能变差.

图5 固化剂与环氧树脂配比为1∶2~1∶7 时GO-CF/EP 复合材料的微观形貌Fig.5 Microstructure of GO-CF/EP composites with a matrix ratio from 1∶2 to 1∶7

2 实验结果与讨论

2.1 基体配比对GO-CF/EP 复合材料微观组织的影响

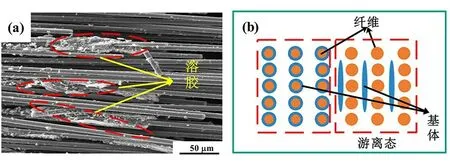

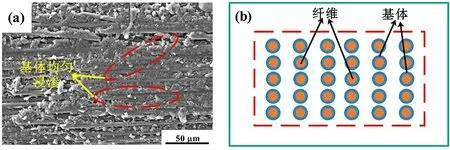

2.1.1 基体配比为1∶2 时的GO-CF/EP 复合材料微观组织基体配比为1∶2 时(图6a),在树脂交联固化过程中,尽管树脂的交联固化过程逐渐平稳,但试样中存在大量的亮白色块状物,导致没有反应的固化剂形成基体聚集区.树脂分子链的运动受抑制程度提高[28],相邻交联点之间的平均链长变小,交联网孔隙变小,树脂的强度较高,但对水的溶胀性较差,反应速度较慢[29].此时环氧树脂始终处于粘结或固化不均匀的状态(图6b),开环的环氧树脂已经与足够的固化成分链接,多出来的固化剂无法找到更多的开环树脂,只能以原来的状态游离在环氧体系中,最终阻碍已经链接的部分,抑制复合材料形状记忆的功能.

图6 配比为1∶2 时的GO-CF/EP 复合材料微观组织形貌图(a)与浸渗示意图(b)Fig.6 Microstructure (a) and infiltration (b) diagram of GO-CF/EP composites at 1∶2 ratio

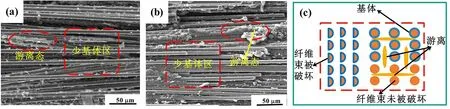

2.1.2 基体配比为1∶3 和1∶4 时 的GO-CF/EP复合材料微观组织如图7a 和图7b 所示,由于反应过程中存在仲胺反应以及交联点增多、弹性链增长的竞争关系[30],固化剂含量越高,刚性交联点越多,固化物的交联密度与均匀性也随之提高,因此基体聚集区大幅度减少,附着在碳纤维束表面的基体逐渐增多.从图7c 可以看出,充分浸渗的区域逐渐增多,基体聚集区逐渐减少,从而环氧树脂与固化剂的反应过程逐渐趋于平衡.

图7 配比为1∶3 和1∶4 时的GO-CF/EP 复合材料微观组织形貌图与浸渗示意图Fig.7 Microstructure of GO-CF/EP composites at 1∶3 and 1∶4 ratios

2.1.3 基体配比为1∶5 时的GO-CF/EP 复合材料微观组织当基体配比为1∶5 时,从图8a 和图8b 可以看出,基体可以在固化结束之前充分渗入纤维束及纤维丝束间隙,使复合材料具有均匀的浸渗组织,制备出的复合材料性能更好.环氧树脂和固化剂之间的固化反应是通过化学反应实现,在反应过程中,环氧树脂中的环氧基团和固化剂中的活性氢原子逐渐消耗,当环氧树脂和固化剂的摩尔比例保持不变时,表示反应已经进行到最大程度,达到一种“平衡”.另外,在固化反应进行过程中,环氧树脂和固化剂之间会反应形成交联结构,这种交联结构使复合材料的分子链之间产生强的相互作用力,从而增加复合材料的交联度.交联度的增加使纤维与基体之间的结合能力增强,也能增加复合材料的形状记忆性能.

图8 配比为1∶5 时的GO-CF/EP 复合材料微观组织形貌图(a)与浸渗示意图(b)Fig.8 Microstructure (a) and infiltration (b) diagram of GO-CF/EP composites at 1∶5 ratio

2.1.4 基体配比为1∶6 和1∶7 时的GO-CF/EP复合材料微观组织当固化剂与环氧树脂配比为1∶6 和1∶7 时,如图9a 和图9b 所示,由于树脂的含量逐渐增多,多余的树脂找不到可以链接的固化剂,只能游离在体系中,形成基体聚集区,此时树脂本体遭到破坏,体系的交联度较小,此外,交联过程中基体聚集区的存在对相邻链节之间转动也会产生影响[31].如图9c 所示,纤维束之间的粘结不牢固,使复合材料产生缺陷,当复合材料受载时,会出现界面破坏,相对很脆,最终的聚合物韧性变差[32],强度略有下降.

图9 配比为1∶6 和1∶7 时的GO-CF/EP 复合材料微观组织形貌图与浸渗示意图Fig.9 Microstructure and infiltration diagram of GO-CF/EP composites at ratios 1∶6 and 1∶7

2.2 基体配比对GO-CF/EP 复合材料形状记忆性能的影响

2.2.1 形状固定率及回复率从图10 可以看出,固化剂与环氧树脂的配比不同,其复合材料的形状固定率及回复率也不同.当固化剂与环氧树脂的配比为1∶2 时,复合材料的形状固定率为82.99%,回复率为81.66%;当配比为1∶5 时,复合材料的形状固定率及回复率最大,分别为95.90%和95.40%,上升了12.91%和13.74%.当配比为1∶7 时,复合材料的形状固定率和回复率最小,为81.91%和78.75%,和配比1∶5 时相比,下降了13.99%和16.65%.

图10 GO-CF/EP 复合材料的形状固定率及回复率柱状图Fig.10 Histogram of shape fixation rate and recovery rate of GO-CF/EP composites

2.2.2 形状回复时间及回复力从图11 可以看出,固化剂与环氧树脂的配比不同,其复合材料的形状回复时间及回复力也有所不同.当固化剂与环氧树脂配比为1∶2 时,复合材料的形状回复时间为91.50 s,最大回复力为5.20 N.当配比为1∶5 时,形状回复时间为80.30 s,最大回复力为9.48 N,回复时间最短,复合材料的性能最好.当配比为1∶7 时,形状回复时间为89.75 s,最大回复力为5.50 N,复合材料的性能最差.

图11 GO-CF/EP 复合材料的形状回复时间及回复力曲线图Fig.11 Curves of shape recovery time and recovery force of GO-CF/EP composites

2.3 基体配比对GO-CF/EP 复合材料组织性能影响机理分析

2.3.1 形状记忆性能机理分析形状记忆聚合物的记忆机理,可以从分子结构和它们之间的作用机制来解释.由于本实验使用的固化剂属于芳香族多元胺类,与其配对使用的固化剂是E-51 环氧树脂(图12),其反应机理是含有活性氢基团的伯胺或仲胺能与环氧基作用,使环氧基开环生成羟基,然后再与环氧基进行醚化,最后得到体型或三维网状的聚合物.这种网状或体型聚合物能大幅度提高复合材料的性能,使其具有强度更大、韧性更好的特点.

图12 环氧基与含活泼氢(伯胺及仲胺)的化合物反应Fig.12 Reaction of epoxides with compounds containing active hydrogen (primary and secondary amines)

使用交联度来衡量聚合物的聚合程度,交联度是单位体积交联点的密度,其对复合材料的最后性质有很大的影响.环氧树脂和固化剂的比例会影响其交联度的大小,当环氧树脂和固化剂比例较大(即有剩余的固化剂)时,固化剂中的活泼氢原子就越多,根据交联学说[33],随着固化反应热量的增加,交联度反应也越来越充分.但随着固化剂含量的升高,会出现贫胶现象[34],这时固化剂会形成基体聚集区,只能以原来的状态游离在环氧体系中,降低分子链吸收能量的能力,抑制形状记忆的功能.当环氧树脂和固化剂的比例较小(即有剩余的环氧树脂)时,环氧树脂同样只能游离在环氧体系中,导致无法固化,刚性交联点增加,使交联密度降低,交联点之间的弹性链变长,使固化物的韧性下降.因此,树脂和固化剂在质量配比为5∶1 时,刚好能完全反应,固化后的交联度也较高,制备得到的复合材料的结构最稳定,强度也高,形状记忆性能更好.

2.3.2 橡胶弹性理论分析利用橡胶的弹性理论[35]对高分子材料的形状记忆性能进行研究,并对其影响因素进行了分析.由于该材料的弹性系数可被近似认为成高分子材料的弹性模量,因此,可以根据该材料的弹性模量特征化该形状记忆材料的热收缩程度.

其中,T为绝对温度,K;k为玻尔兹曼常数,J·K-1;g为纠缠因子;α为线性扭曲因子;V为单位体积的链数目.有:

其中,ρ是密度,g·cm-3;N为阿伏伽德罗常数,mol-1;Mc为交联键间的分子量,g·mol-1;Mn为链的数均分子量,g·mol-1.

结果表明,随着交联度的增大,缠绕点的增多,Mc减小,V增大,E增大,使形状记忆性能得到改善.式中的α表明具有一定的取向性,在形成交联之后,其取向性会增大,α会超过1,E会增大,变形回复能力也会增大.

3 结论

本文通过对GO-CF/EP 复合材料微观形貌的观察及形状记忆性能测试,研究了基体配比对GO-CF/EP 复合材料形状记忆性能的影响,可得到如下结论.

(1)根据固化剂和环氧树脂配比化学原理,采用真空浸渗热压成型工艺,得到GO-CF/EP 混杂增强复合材料的最佳基体配比为1∶5.研究发现,GO-CF/EP 复合材料形状记忆性能与交联度有着密不可分的关系,交联度越大,基体聚集区越少,形状记忆性能越好;交联度越小,基体聚集区越多,形状记忆性能越差.

(2)基体配比为1∶5 时,其微观形貌组织最好,形成均匀致密的固化物,体系内“悬垂链”及基体聚集区少,交联网络自由体积大.其形状固定率最大,为95.90%;形状回复率最小,为95.40%;形状回复时间最短,为80.30 s;最大回复力也最大,为9.48 N.

(3)基体配比过大或过小,GO-CF/EP 混杂增强复合材料的交联度都会下降,形状记忆性能均会受到影响.基体配比为1∶2 时,固化剂有剩余,环氧体系中交联点较少,其形状固定率为82.99%,形状回复率为81.66%;形状回复时间最长,为91.50 s;最大回复力最小,为5.20 N.基体配比为1∶7 时,环氧树脂有剩余,体系中弹性链大幅增长,其形状回复时间为89.75 s,形状回复力为5.50 N;形状固定率最小,为81.91%;形状回复率也最低,为78.75%.