虚拟PLC驱动的生产线调试系统设计

2024-04-22张耀武马付建杨大鹏

张耀武,刘 宇,马付建,尹 剑,杨大鹏

(大连交通大学机械工程学院,辽宁 大连 116028)

0 引言

随着新一代信息技术如物联网、大数据、5G、云计算及人工智能的不断发展,生产制造业正朝着数字化、智能化转型,特别是近几年随着数字孪生技术的研究,生产线正向着物理空间与信息空间实时交互融合的方向发展[1]。而虚拟调试技术是企业数字化转型的重要技术之一,是实现生产自动化的重要步骤。相比于实物调试,虚拟调试不需要搭建硬件设备,只靠软件即可进行生产制造之前的调试工作。同时虚拟调试系统的搭建也为数字化车间、数字化生产线的建设提供了先行条件。

生产线在搭建之前,通过虚拟调试的方式可快速模拟出实际运行情况,在投入生产之前进行程序测试,方便及时更改运行逻辑或是工位工时的设置,使其符合企业需求。在生产线建设前期的虚拟调试方面,王刚等[2]通过Tecnomatix平台与OPC技术、建立虚拟化仿真平台,通过模型和电气控制实现虚拟化的车身焊装生产线投产前的调试;王佩玉等[3]提出一种跨平台的自动化生产线虚拟调试系统,将SolidWorks绘制的生产线模型导入Unity3D软件中,通过挂载C#程序的方式赋予生产线上工业机器人的运动,用三菱PLC程序控制软件与Unity3D通信完成生产线的虚拟调试;柯志胜等[4]在数字孪生生产线搭建的基础上,基于CodeSys平台设计出包含人机交互、集成通信等模块的虚拟调试系统,虚拟控制器通过OPC UA通信方式对虚拟生产线进行控制,实现生产线的虚拟调试。由于NX MCD软件功能强大,其仿真系统包含了机械、电气及自动化等方面的设计,可以满足市场大部分机电产品的开发需求,而且操作简单方便,通信方式多样。近些年,通过NX的MCD(机电概念设计)平台进行虚拟调试逐渐成为趋势,朱金达等[5]通过NX MCD平台,并设计PLC程序,对钢丝滚丝机进行虚拟调试,获得了钢筋加工受力、速度、位置等加工数据,为滚丝机的设计提供了有力的帮助;任长清等[6]基于NX MCD平台对木窗成型加工机床进行设计并通过PLC控制进行虚拟调试,验证设计的可行性;赵橄培等[7]通过PLC与MCD平台研究了翻转机械手的虚拟调试系统,经过验证,程序无错误,机械运动无干涉,完成了前期的调试工作。

S7-PLCSIM Advanced是西门子推出的一款虚拟PLC软件,通过该软件无需PLC设备即可模拟出PLC控制器,这使得调试工作可以变得更安全、高效,且成本更低。本文基于该软件,设计了生产线的虚拟调试系统,首先采用NX的MCD模块对生产线进行机电概念设计,其次通过TIA portal软件对西门子PLC进行编程与组态,最后借助虚拟PLC仿真实现“虚拟模型-程序-虚拟PLC”软件在环的“纯虚拟”调试系统。并将该系统实际应用到生产线实验中,经验证,实现了虚拟PLC信号与虚拟生产线的信号交互,完成了生产线的调试与验证。该系统优点在于不需任何物理设备,在PC端1人即可完成1条生产线的调试验证工作,通过HMI人机交互界面测试人员即可实现对生产线进行调试和对数据及程序的监视,可以通过对工时工序的不断修改与调试,获得符合生产要求的生产线结构和程序。该方案可用于生产线搭建之前的调试,或是用于生产线操作员在虚拟环境下的培训工作,亦或是工程师远程对生产线的修改验证或调整。

1 生产线虚拟调试整体方案

1.1 软件方案

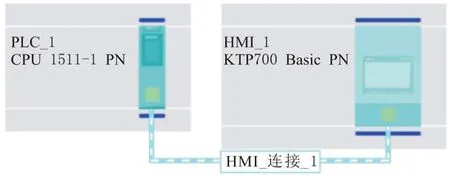

生产线建模装配利用Siemens的NX软件,并使用NX的MCD模块赋予模型运动学、物理学特征和电气属性,并通过设置仿真序列让模型模拟现实运行。NX搭载强大物理引擎,动态仿真效果逼真[8]。MCD可以通过信号映射功能与外界信号交互,支持OPC DA、OPC UA、PLCSIM Adv、MATLAB和PROFINET等多种通信协议。PLC程序编写及HMI人机交互界面开发使用Siemens的TIA portal软件。作为当前自动化设计的主流平台,TIA portal可以对SIMATIC S7-1200、S7-1500等系列的PLC进行组态、编程和仿真。最后通过PLCSIM Advanced软件建立S7-1500的虚拟PLC,并与NX的MCD进行信号映射。PLCSIM Advanced不仅可以仿真PLC程序,还可以仿真多种通信,如S7、Socket及WEB SERVER等[9],不需要硬件即可进行通信测试。

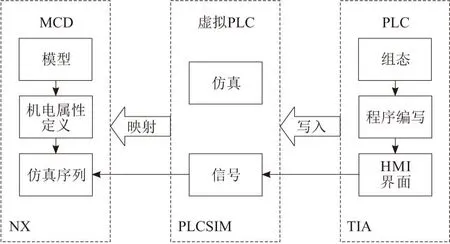

软件在环的虚拟调试方案如图1所示,相比于传统的实物调试,NX的MCD通过虚拟模型的搭建代替了现实机电产品的功能;TIA的程序编写与HMI界面开发,代替了电气程序设计与实际操作界面;PLCSIM的虚拟PLC仿真功能代替了实际的PLC程序载体,即PLC控制器的功能。由此完全将传统的调试方案步骤全部实现虚拟化。

图1 软件在环的虚拟调试方案

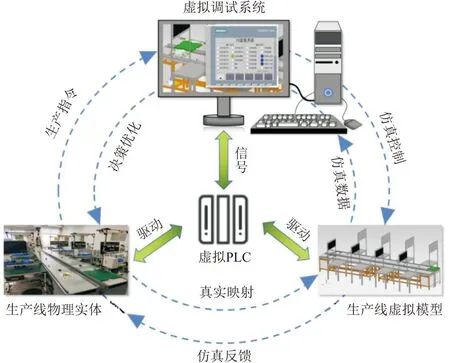

1.2 生产线虚拟调试概念模型

数字孪生是一项可实现物理空间与信息空间交互的技术,而虚拟调试作为虚拟环境的信息交互技术应用之一,与数字孪生有很大相似之处。根据数字孪生五维概念模型[10],1个完整的数字孪生系统包括:物理实体、虚拟实体、服务、孪生数据和连接5个部分。由此搭建的生产线虚拟调试概念模型如图2所示,该框架由生产线物理实体、生产线虚拟模型、虚拟PLC、虚拟调试系统及连接驱动5部分组成。

图2 生产线虚拟调试概念模型

虚拟调试概念模型中生产线物理实体是企业生产作业的载体,需要根据虚拟调试系统经过调试优化后的指令去进行生产任务,同时根据生产线虚拟模型经过仿真调试发现的问题去优化结构与生产活动,如生产计划与生产要素的调整;生产线虚拟模型是实体生产线的镜像体,可以模拟实际生产线的动作,实现生产过程真实仿真,在调试过程中发现潜在问题并反馈,使实体得到优化;虚拟调试系统根据实际生产任务与指令进行模拟调试,根据调试结构对实体进行决策优化,同时控制虚拟模型的仿真过程,根据生产线要求执行仿真任务。三者通过虚拟PLC互相连接,实现交互。该模型不仅打通了软件在环的虚拟调试系统,也为数字孪生生产线的建设提供参考。

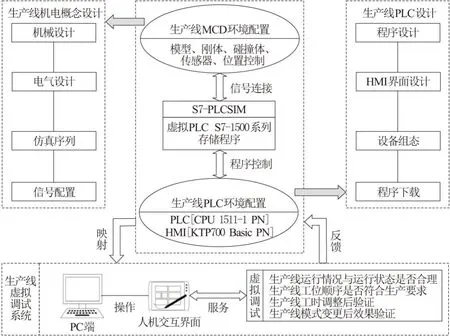

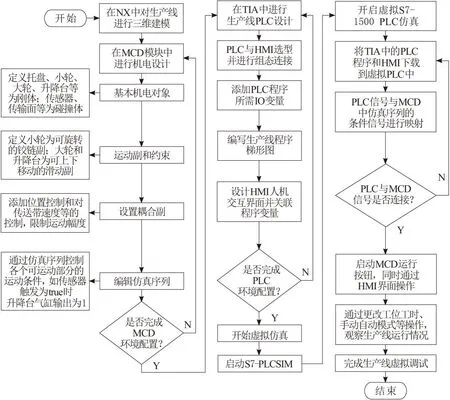

1.3 虚拟PLC驱动的调试方案

虚拟PLC驱动的调试系统原理如图3所示。首先在NX的MCD环境中搭建生产线三维模型,该平台是集CAD/CAE/CAM为一体的平台,支持多种模型文件导入并进行仿真[11],该平台需要对可运动部件设置机电属性,根据运动方式设定仿真序列;其次在TIA中对PLC和HMI进行组态,编写生产线程序段,开发HMI人机交互界面;最后启动PLCSIM虚拟PLC软件来模拟真实PLC,将TIA写好的程序下载到虚拟PLC中,通过HMI操作与程序监视完成PLC仿真过程。在MCD中通过PLCSIM Adv通信与虚拟PLC进行连接,将虚拟PLC的信号与MCD仿真序列的信号进行映射,完成该生产线的虚拟调试系统。通过HMI人机交互界面操作,并配合MCD动态画面完成生产线的虚拟调试任务。

图3 生产线虚拟调试系统原理

2 机电概念设计

2.1 机电属性定义

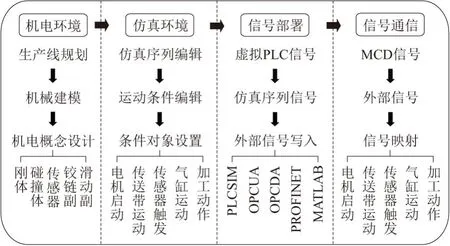

在NX MCD环境中,只有将模型赋予机电属性,模型才能运动,这是虚拟调试的基础。这些物理属性赋予了各部件在MCD物理场中运动的能力,通过对基本机电对象的设置,定义刚体、碰撞体为零件赋予物理学特征,这些零件将受重力、摩擦力等的影响。继而为零件添加运动副,通过铰链副的设置可使零件实现绕设定点转动,滑动副可使零件沿设定轴滑动。最后添加位置控制,位置控制可以为可运动部件设定运动幅度、速度和上下限等条件,通过以上步骤完成生产线模型的零部件机电属性定义。在完成位置控制后,即可通过仿真序列去控制这些可运动部件的运动条件,如当设置需要用传感器控制升降台上升的仿真序列时,对象选择为升降台气缸,运行时参数控制输入为1表示升起,条件为“IF(传感器)已触发=true”,设置完成后当升降传感器触发时就会让升降台升起,否则落下。在与PLC映射信号时,需要先将仿真序列里的选择对象选为设定的信号,生产线的MCD环境配置整体分4步,机电概念设计步骤如图4所示。在机电设计与仿真设计完成后需要用MCD与PLCSIM的虚拟PLC信号完成信号连接。

图4 生产线MCD环境机电概念设计步骤

2.2 MCD环境信号配置与连接

在NX的MCD环境中进行信号部署时,首先要添加信号与信号适配器,信号需要连接传感器或之前设置的位置控制,信号添加完成后要将其置入仿真序列。信号添加完成后,同时虚拟PLC在启动状态,此时可以通过MCD里的外部信号配置,选择PLCSIM Adv通信通过添加可选择虚拟PLC产生的外部信号,选择所有发现的PLC信号,完成外部信号配置。外部信号配置完成后,在信号映射,继续选择PLCSIM Adv通信和虚拟PLC实例,通过执行MCD环境的自动映射,使外部信号与MCD的信号一一对应完成映射,此时二者的信号被连接起来。

3 虚拟PLC环境配置

3.1 设备组态与程序设计

虚拟调试之前需要对PLC环境进行配置,首先要搭建组态任务。如图5所示为使用SIMATIC S7-1500系列的PLC和1个KTP700的HMI进行的组态,设置不同以太网地址后进行连接,之后根据生产线要求,按照生产线运动方式与条件编写PLC程序。

图5 PLC与HMI组态

3.2 HMI人机交互界面设计

为了方便调试设备与PLC程序验证,开发该生产线的HMI交互界面,主界面如图6所示,除了有常规启动急停功能之外,还设有多个界面,通过手动自动模式切换按钮,可以跳转对应页面进行模式切换。通过工位节拍设置按钮可以跳转节拍设置页面,另外还有IO监视界面可以查看当前状态的输入输出信号。

图6 HMI主界面设计

3.3 启用虚拟PLC仿真

通过PLCSIM Advanced软件启动S7-1500的虚拟PLC,此虚拟PLC命名后,启动后程序将下载到设备中,如果PLC指示灯显示绿色,表示虚拟设备已在运行中,此时PLC环境搭建完成。至此,软件在环的虚拟调试系统已经完成部署,只需将虚拟PLC的信号与NX MCD的信号进行连接即可开始调试。

4 虚拟调试试验

4.1 试验生产线

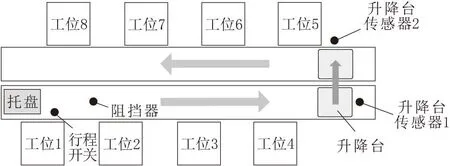

本文以1条多品种小批量生产线为例,通过软件在环方案为其搭建虚拟调试环境,该生产线工作流程如图7所示,设有8个工位,托盘从工位1开始,搭载待组装零件沿着箭头方向运行,经过8个工位人员的不同操作将零件组装成最终产品。生产线上每个工位均装有1个行程开关和1个阻挡器,当托盘经过行程开关时会触发计时,阻挡器会将托盘阻挡在该位置,使其停留在此工位,待计时达到预定工时后,阻挡器收缩托盘被放行,托盘进入下一工位,继而重复前面流程。在工位4之后有2个升降台,托盘到达后被升降台传感器1检测到,此时2个升降台升起并启动升降平面上的传送带,托盘被送往工位5方向,待传感器2检测到托盘到达对面升降台后,升降台落下,托盘继续沿箭头方向运行。

图7 生产线工作流程

4.2 生产线虚拟调试流程

在搭建完生产线模型后,根据前文虚拟调试系统原理,首先进行MCD环境配置,其次,在TIA porta中进行PLC环境配置,并将程序下载到虚拟PLC中,最后将PLC信号与MCD信号进行映射,启用虚拟PLC进行虚拟调试。本条生产线虚拟调试流程如图8所示。

图8 生产线虚拟调试流程

4.3 搭建MCD环境

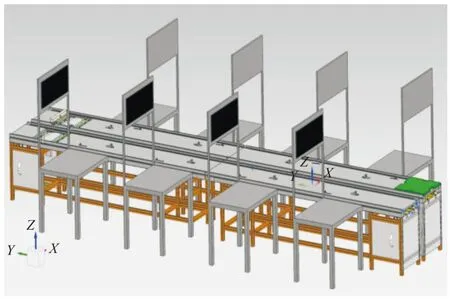

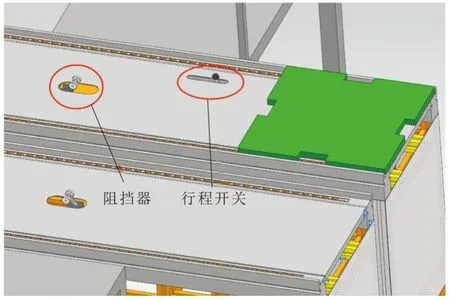

通过对生产线所有部件的零件建模和装配,得到生产线三维模型如图9所示。托盘两边的链条带动托盘行走,其中行程开关为1个小轮子,被压倒即触发,阻挡器为1个大轮子,放行时由气缸控制缩入平面下,示意图如图10所示。在建模完成后按照前述要求对该虚拟模型进行机电概念设计。

图9 生产线虚拟模型

图10 行程开关和阻挡器示意图

4.4 虚拟调试试验

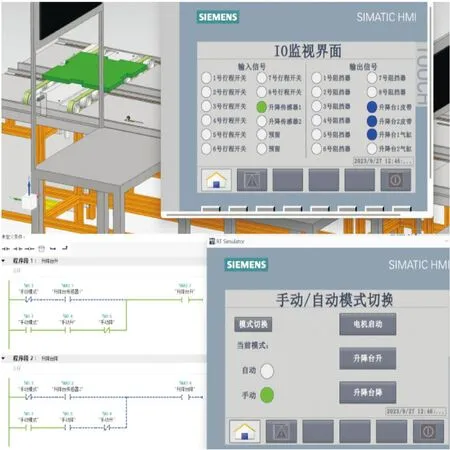

在完成PLC环境配置和信号通信后对生产线进行调试,虚拟PLC连接后,启动TIA程序仿真,同时在MCD中启动虚拟模型,生产线仿真开始运行,此时调出HMI仿真界面,可以通过对HMI的操作控制生产线的运行,也可通过HMI的IO监视界面查看当前输入输出信号情况。同时在HMI操作时,也可以通过TIA portal里的监视操作查看当前程序运行情况。

通过图11可以看到,此时在MCD中托盘正在升降台上运输,升降台已经升起,这时打开HMI的IO监视界面可以看到,此时升降台传感器1被触发,升降台1和升降台2的皮带正在运转,升降台1的气缸也在升起状态(升降台2气缸负责监视落下状态)。同时在调试时打开TIA portal的程序并启用监视,此时通过对HMI的模式切换页面进行操作,可以看到当前状态切换为手动,并点击了“升降台升”按钮,此时左侧程序图显示此时手动升起程序已在运行。

图11 虚拟PLC驱动调试运行

5 结束语

本文提出一种虚拟软件在环的生产线虚拟调试系统,通过虚拟PLC仿真输出PLC信号,驱动NX MCD环境运行虚拟调试。该系统不需要任何实物设备,也无需PLC设备,仅通过1台PC就可控制程序运行和调试并验证机械设计的合理性。以1条生产线为例开发了其虚拟调试系统,验证了方案可行性,同时验证了PLC程序的合理性,供调试人员参考。另外本文提出一种虚拟调试概念模型,后续研究可以将虚拟调试系统与物理设备结合,这同时也为生产线的数字孪生建设提供了参考。