660 MW超超临界燃煤机组智能辅助运行系统研究

2024-04-22张建宇包立军李晓宇

张建宇,王 悦,包立军,李晓宇

(国家电投集团内蒙古白音华煤电有限公司坑口发电分公司,内蒙古 锡林郭勒盟 026200)

0 引言

我国现有的能源结构已经形成了煤炭发电的主导模式,而提高机组的效率和降低污染物排放是煤炭发电的永恒主题。超临界电站将进一步提高综合利用率,降低煤耗、污染,是未来我国燃煤电厂发展的必然趋势[1]。随着全球环境保护需求的不断增长,尤其是提高发电效率以减少矿物燃料消耗和减少温室气体排放量的需求,全球都在致力于改善设备运行情况。

19世纪后期,国外学者对锅炉燃烧的优化问题进行了较多的探讨,日本和美国的重点是对燃烧装置的改进和优化,其主要成果是通过设计不同的喷嘴,使煤粉的燃烧得到更好的控制,从而达到更好的燃烧率。美国电力研究所还开展了一项关于锅炉燃烧优化控制的研究,其目的在于通过优化锅炉燃烧来改善锅炉的效率和减少污染物的排放量。国外的火力发电厂已逐渐采用最优程序进行燃烧控制,在技术上不断取得突破和革新,许多燃烧优化软件都已相当成熟。国内学者也纷纷对此展开了研究。文献[2]针对660 MW超临界空冷机的空冷系统,建立了变工况的数学模型,并对其影响因素进行了分析。研究发现当负载增大时,排蒸汽压力保持在闭合背压附近,当负载增大时,排气压力增大。在空冷风机的工作频率小于规定的最小频率时,应减小风扇的工作次数,从而得出最优的排汽压力,为同类设备的空冷风机的优化运行提供依据。文献[3]探讨了 FPOT技术600 MW超超临界机组锅炉给水加氧工艺中的应用。通过对 FPOT技术在试车前和试车后的工作性能进行了分析和比较,对 FPOT技术在实际中的使用效果进行了评价,并给出了 FPOT运行和维修的建议。

基于国内外研究可发现,关于超临界燃煤机组的研究较多,而在实际的机组运行过程中,会发生一定的故障情况。为解决这一问题,本文设计660 MW超超临界燃煤机组智能辅助运行系统,期望对其有效控制的同时,提高故障预警能力。

1 燃煤机组智能辅助运行系统智能监盘设计

本文研究的超临界燃煤机组智能辅助运行系统智能监盘框架如图1所示。

图1 系统智能监盘框架

监盘系统以DCS作为控制核心部分,利用DCS中的 TELEPERM@XP系统进行分散控制,以单回路的形式对系统调整,DCS将各给煤设备的命令直接发送给站内的流量累积计BW500,经软件处理后,再将调整命令输入变频器,达到闭环调整的目的,具体内容如下所示:

a.流量积分计设计:采用性能可靠、测量准确的BW500流量积分计,DCS输出4~20 mA直流调整指令,经 PID处理后[4],由 PID控制向变频器输出4~20 mA直流调整命令,调整变频调速,调整送煤机的速度。

b.远程I/O设计:DCS系统的控制系统主要包括输入、输出2部分,二者以 I/O总线相连。将现场总线接口连接到 I/O总线,利用I/O总线与DCS的控制装置进行通信[5]。

该系统的场总线与DCS的输入、输出总线相结合,即将现场总线与DCS的控制系统结合起来。通信建立后,电动机根据要求进行操作,并利用 PLC将固定的运动模式固化于控制器内,采用 PLC程序实现主要控制任务,以减少总线通信的压力[6]。

c.耦合器设计:为实现DCS与系统间的数据交换,DCS与主站间的双主通信采用西门子 DP/DP耦合器,DP耦合用于将2个PROFIBUS-DP主从网络进行数据传送。

通过上述模块,实现660 MW超超临界燃煤机组设备运行状态信息的采集、分析,并将数据分析结果传输到终端监控设备,完成燃煤机组智能辅助运行系统智能监盘设计。

2 超临界燃煤机组智能辅助运行系统软件设计

2.1 基于粒子群算法的设备状态预测

将单元机组非线性动态数学模型表示为

(1)

式中:PA、PB分别为输出功率与主蒸汽压力;F为相关系数;G为进入蒸汽管道的蒸汽流量;u为蒸汽管道蓄热系数;L为汽包压力的动态变化参数;C为锅炉的蓄热系数;j为主蒸汽调节阀的动作参数。

采用人工智能算法中的粒子群算法建立设备状态预测模型,以及时发现异常状态[7]。

在粒子群算法中,每个活动的粒子被当作是1个个体,每个个体都不是完全独立的,在运动的时候会对群体产生影响。当运动进行到第t次迭代时,采用i代表粒子所在的位置。在粒子群种群初始化后对个体进行追踪,随着迭代不断对粒子位置与速度更新[8],以寻找到最优解。在运动过程中,粒子是有一定规律的,为此需要对初始粒子赋值[9],需要初始赋值的参数如下:

a.将群体初始化时粒子的总数。

b.划分个体初始位置k的范围,即[-kmax,kmax]。

c.划分个体的初始速度g的范围,记作[-gmax,gmax]。

经过上述参数赋值后,假设xi=(xi1,xi2,…,xin)为粒子当前的位置,将粒子当前的速度表示为yi=(yi1,yi2,…,yin),将粒子通过的最佳位置记作zi=(zi1,zi2,…,zin),该最佳位置就是所有粒子所经过的最佳适应度值位置的集合[10]。距离函数的解的数值越小,代表距离该集合中心的粒子群越近。将f(t)作为最小化目标函数,通过f(xi(t))≥f(yi(t-1))判断粒子是否刷新到新的位置,并将经历过最好位置的记作Q(t)。

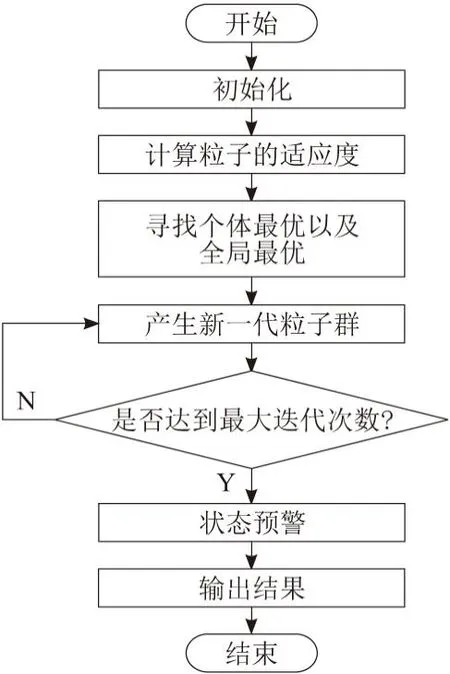

依据上述过程确定每个粒子的位置和飞行速度,通过下述过程进行预警,整个流程如图2所示。

图2 基于粒子群算法的预警流程

基于上述过程通过人工智能算法中的粒子群算法与控制回路闭环结合,实现超临界燃煤机组智能控制与智能优化。

2.2 超临界燃煤机组智能辅助运行控制

采用PID控制与Smith 预估方法结合的方法综合控制实现燃煤机组的有效控制,在 PID 控制器中并接上一个补偿环节,构成带Smith预估器的 PID 控制器,该算法可以利用常规DCS 模块实现,假设误差的基本论域为[-x1,+x2],误差变化的基本论域为[-x2,+x2],将PID控制后处理输出的变量记作[-yn,+ym],将比例因子记为

(2)

式中:m、l分别为连续的实数域;x1、x2、xn分别为控制量基本论域的精确量。

上述为PID控制基本原理,在计算中合理选择量化因子和比例因子非常重要,采用下述公式进行处理,即

(3)

式中:e为比例调节因子;wi为误差纠正的目标函数。

由于超临界燃煤机组中的热工对象有一些具有自平衡能力,为此需要进一步计算传递函数,公式表示为

(4)

式中:P(o)为调节对象增益;E0(i)为第i个粒子的时间常数;s为阶次;rn(x)为接收信号。

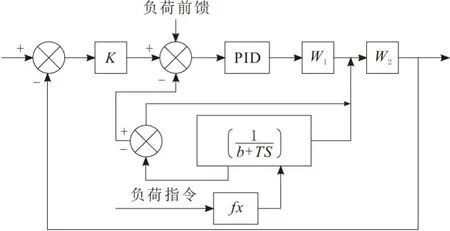

改进的Smith预估控制原理如图3所示。

图3 Smith预估控制原理

图3中,W1、W2分别为导前区传递函数;K为温度设定值;b为调节阀开度;TS为运行时间;fx为补偿参数。

通过构造Smith预估器,使被控对象的惰性区变为一个比例环节,此时控制系统即等效于由W1构成的单回路系统,这样便于将系统接受的扰动及时反馈至调节器,克服常规 PID 延迟的情况。

综上,可以预估在基本扰动作用下的过程动态特性,并利用预估器的补偿,使其能在调节器中得到相应的调节,从而主动避免装置处于危险状态,提前排除了安全隐患。

3 实验分析

3.1 锅炉设备概况

以美国ABB-CE燃烧工程有限公司技术研制的600 MW燃煤机组为实验对象;制粉系统由6台 MBF24.0中速辊式磨煤机组成,由下至上依次为 A、 B、 C、 D、 E、 F,其中低、中负荷以 B、C、D、E为主,大负荷为 A、B、C、D、E,F磨为备用。

该台锅炉采用了2级高能点火装置,在整个炉膛内设置16个油枪,采用正压直吹四角切圆燃烧,喷嘴可上下摆动,最大摆角为±30°,二次风门由6级外向风和9级副风组成,在燃烧室的上部设置4个较高的 OFA燃尽风。

3.2 结果分析

接下来进行升负荷实验,在400 MW负载下,采用协同工作模式,设定10 MW/min的升压速度,此时,燃料量、给水流量、主蒸汽温度均由控制系统自动控制。得到的运行结果如图4所示。

图4 升负荷400 MW、速率 10 MW/min 时运行主参数曲线

由图4可知,主蒸汽压力、燃料量、给水流量均保持了较好的稳定性,波动较小。

采用协同工作模式,设定目标负载为600 MW,同时设定升压速度为20 MW/min,此时燃料量、给水流量和主蒸汽温度控制子系统均为自动控制,得到运行结果如图5所示。

图5 升负荷600 MW、速率 20 MW/min 时运行主参数曲线

由图5可知,和前一阶段实验一样,在这一升负荷阶段,整个系统同样兼顾快速性和稳定性,主蒸汽压力控制也在可调范围内,同时波动很小。由升负荷仿真实验结果可知,运用该系统后,在升负荷阶段,各主要参数控制效果都较好,证明了该系统应用在超临界机组的可行性。

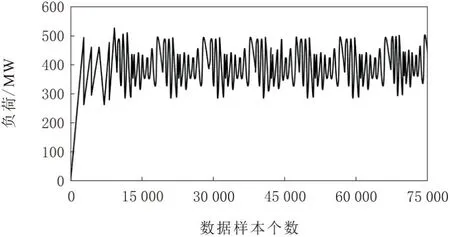

为检验本文所提出的超临界燃煤机组智能辅助运行系统的跟踪能力,使系统持续运行,从系统数据中提取70 d的生产历史数据,其中包括负荷、一次风量和二次风量等数据。在数据预处理阶段,将70 d的生产历史数据中负载小于300 MW的数据进行剔除,并将单个、多属性的缺失和不正常的非稳态数据进行剔除,最终剩余75 000个数据样本。运行上报数据后,分析系统的负荷结果如图6所示。

图6 负荷分布

由图6可知,本文所设计系统负荷在10 000组数据后基本处于稳定运行状态,负荷波动区间较稳定。

在此基础上,以文献[2]系统、文献[3]系统为实验对比方法,从300~500 MW的负载区间选择1 200组数据组成测试模型的数据库,上述数据中包括取送风量、燃煤总量、引风量、机组负荷、炉膛负压、主蒸汽流量、给水流量、入炉煤发热量、主蒸汽温度、主蒸汽压力和飞灰含碳量等数据在数据库随机排列,检测采样率为10%,交叉验证次数为3,迭代结束后进行后续实验。烟气含氧量控制结果如图7所示。

图7 烟气含氧量控制结果

由图7可知,实际值与3种测试系统烟气含氧量控制结果呈整体递减趋势,其主要原因是660 MW超超临界燃煤机组燃烧过程是一个具有强干扰的非线性、时变、多变量过程。烟气含氧量受炉膛结构、煤质、风量和进煤量等因素的影响,因数据组数据数量的增多,其受上述影响因素的影响程度越高,因此烟气含氧量随之下降。但整体而言,本文系统与实际值更接近。基于上述过程能够证明,与文献[2]系统、文献[3]系统相比,本文系统能够准确控制烟气含氧量,为机组实际应用提供参考。本文系统采用DCS技术实现监盘界面数据安全传输,并采用PID控制方法燃煤机组运行状态进行控制,从而提高了控制效果,能够为燃煤机组稳定运行提供基础。

4 结束语

综上,完成超临界燃煤机组智能辅助运行系统的研究,通过实验、数据分析与反复调试,证明本文系统的可行性。本文系统的创新之处在于,采用闭环控制方法与人工智能算法结合,建立了设备状态预测模型,当机组参数发生异常时,系统能够为运行人员提供操作调整的策略和安全注意事项清单,辅助运行人员更精准地操作调整。通过Smith 预估控制方法对机组运行过程中出现的各类预警结果进行分析和故障判断,主动干预,实现机组事故预警与事故处理的闭环。