模数式桥梁伸缩缝预制锚固区现场荷载试验与有限元力学分析

2024-04-22丁智勇赵志远吴优杜鹏

丁智勇,赵志远,吴优,杜鹏

(长安大学 工程机械学院,西安 710064)

0 引言

桥梁是人类社会的重要工程,而伸缩缝则是桥梁设计中至关重要的部分。它可以保证桥梁在自然因素、交通负荷等外界因素的影响下不变形、不开裂。同时,伸缩缝还能让桥梁在特定条件下自由伸缩,使得桥梁更加灵活、耐用[1]。方圆[2]建立了桥梁伸缩装置支撑系统的有限元模型,分析了伸缩装置的主梁称重结构,得出常用的4种边梁异型钢的基本强度能满足伸缩装置的受力要求。喻聪聪[3]建立了桥梁伸缩装置的有限元模型,分析桥梁伸缩装置在给定不同的时程荷载情况下的应力时程曲线,得出其随车速不同的应力变化规律。George N.Stamatopoulos[4]建立了模数式伸缩装置的纵梁和横梁使用螺栓连接的有限元模型,通过加载车辆疲劳载荷得出了螺栓及其螺栓孔的应力时程曲线。Shun-ichi Nakamuraa[5]对一种新型部分填充混凝土钢箱梁进行静载加载研究,研究结果表明,没有垂直加强筋的半混凝土填充钢箱梁和有垂直加强筋的梁的极限抗弯强度相同,但是前者延性仅是后者的一半。钟新谷等[6-8]通过试验手段对钢箱-混凝土组合结构的不同性能进行研究,通过得出的试验数据验证了钢箱-混凝土组合结构的计算公式的适用性。冀伟[9]采用有限元数值模拟和现场试验的方法对装配式波形腹板钢箱-混凝土组合结构的动力性能进行了研究,结果表明,相比于K型和方钢型横联,工字钢型横联可以更好地提高结构的整体刚度;波形钢腹板的厚度对结构扭转自振频率影响较大,其次是弯曲自振频率。张宇航等[10]使用有限元软件对以栓钉作为抗剪连接件的钢箱-混凝土组合结构进行数值模拟,来探究结构的受力特性及滑移分布规律,结果表明,组合结构的极限承载力随剪力连接度的减小而减小, 滑移量随剪力连接度的减小而增大;滑移随荷载的增加逐渐增大,跨中基本无滑移发生,距跨中的距离越远滑移量越大。

具有钢箱-混凝土锚固区结构的模数式桥梁伸缩缝是一种特殊的桥梁伸缩缝。采用这种结构的桥梁伸缩锚固区可提前预置、现场安装,明显缩短了桥梁伸缩缝安装工期,而且容易更换。本文建立了具有这种特殊锚固区结构的桥梁伸缩缝有限元模型,并设计了不同轴载车辆的现场荷载试验,探究钢箱-混凝土结构锚固区底板在车辆荷载下的应力应变与最佳厚度。

1 桥梁伸缩缝钢箱的有限元分析

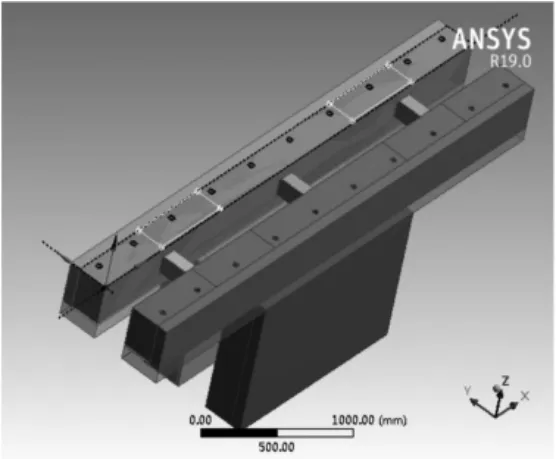

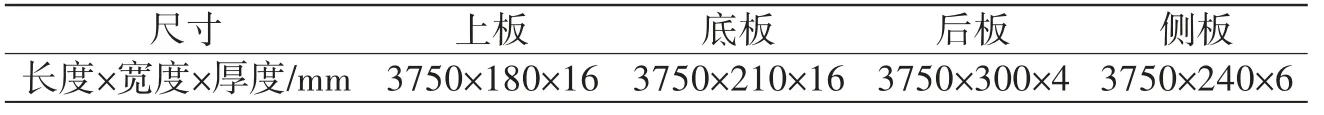

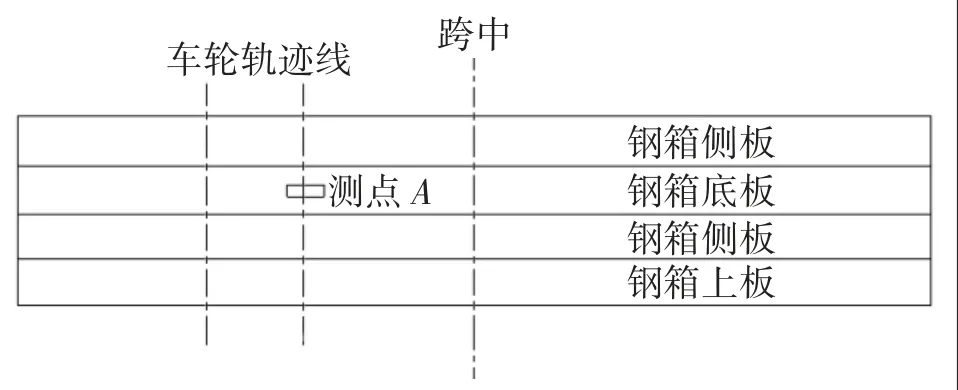

试验选择D160型装配式桥梁伸缩,该装置锚固区采用钢箱-混凝土结合结构,如图1所示。钢箱外围由钢板焊接组成,内部浇筑C40混凝土,具体尺寸如表1所示。桥梁伸缩缝钢箱主体结构由多块矩形Q235钢板焊接而成。箱体顶部钢板留有矩形空缺以及圆孔,方便箱体内部浇筑混凝土以及设置连接用的套筒。箱体内设置带有横梁的位移箱,横梁用来支撑中间梁。中间梁与异型钢用橡胶止水带进行连接,主要结构如图2所示。按照主要结构在SolidWorks 中建立桥梁伸缩缝简化模型,将建立好的三维模型通过SolidWorks 工具箱导入ANSYS中,添加静力学分析模块,图3为导入ANSYS后的桥梁伸缩钢箱模型。

图1 D160型装配式桥梁伸缩装置主要结构示意图

图2 D160型模数式桥梁伸缩缝俯视图

图3 D160型桥梁伸缩缝有限元模型

表1 D160型桥梁伸缩缝箱体钢板尺寸

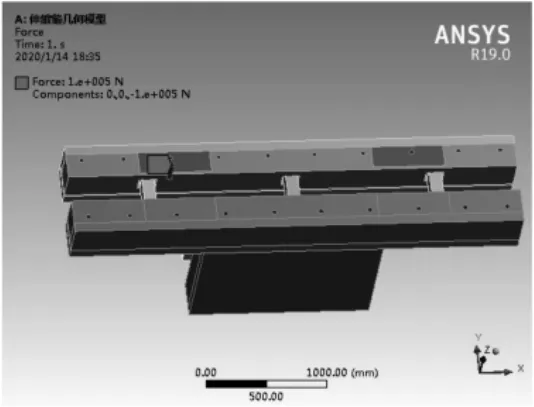

桥梁伸缩缝箱体钢板采用shell181分析单元,箱体材料为Q235,按照Q235材料设置参数并采用理想弹性模型。钢箱内部混凝土采用有限元力学混凝土仿真常用的Solid65单元,材料参数按照C40混凝土参数进行设置。外部箱体采用多点约束,对箱体内部混凝土覆盖目标虚拟单元Target170,对箱体钢板覆盖接触虚拟单元Contact175,设置成绑定接触并进行网格划分。对桥梁伸缩缝箱体梁端施加z方向位移约束,在T型桥台底端设置全约束。划分网格后的伸缩缝钢箱模型如图4所示,划分网格后的钢箱底板结构模型如图5所示。

图4 划分网格后的桥梁伸缩缝有限元模型

图5 划分网格后的钢箱底板有限元模型

依据《公路桥涵设计通用规范》[11]中后轴轮胎的接触面积为0.6 m×0.2 m,在桥梁伸缩缝模型箱体上方跨中两侧870 mm处各建立一块0.6 m×0.2 m的印记面作为载荷施加区域,如图6所示。大货车标准轴载设置为100 kN,图7为施加轴载为100 kN后求解的桥梁伸缩缝等效应力云图。

图6 车辆轮胎印记面示意图

2 桥梁伸缩缝现场荷载试验

为获得桥梁伸缝锚固区钢箱底板在不同轴载车辆下的应力应变值,在车轮轨迹对应下的底板中央的位置处设置应变计,应变计类型为可以测量钢结构线性应变的GBY-100表面安装式应变计,如图9所示。具体安装位置为距离箱体跨中870 mm的车轮轨迹下钢箱底板的横向正中间。应变计安装处记为测点A,如图8所示。安装应变计后的钢箱底板如图10所示。

图8 应变计安装位置示意图

图9 GBY-100表面安装式应变计

图10 安装应变计的伸缩缝钢箱底板

车辆荷载试验之前向桥梁伸缩缝内部灌注C40混凝土,等待混凝土凝固后,检测测点A安装的应变计成活度,符合标准后将桥梁伸缩缝整体安装到梁端预留的槽口,安装完毕后等待整平槽口的快硬砂浆完全凝固后开始试验。试验时,5辆大货车的后轴轴重分别是轻载60 kN与90 kN、标准载荷100 kN、重载140 kN与170 kN,依次静压在桥梁伸缩缝上,记录每次桥梁伸缩缝钢箱底板测点A的应变数据。

3 试验及仿真结果分析

由于现场试验采用的是应变计,所以将采集的应变数据根据胡克定律转化为应力。胡克定律是指:材料受力之后,材料中的应力与应变之间成线性关系,表达式为

式中:F为材料所受的应力,x为材料的变化量,k为材料的弹性模量,Q235钢结构取k=210 GPa。

根据现场荷载试验时的轴载,对有限元力学分析模型施加60、90、100、140、170 kN的静荷载,使用ANSYS探针功能提取有限元箱体有限元模型测点B的等效应力,测点B位置位于钢箱模型印记面在箱体底板投影的中央位置,对应现场荷载试验的测点A。

桥梁伸缩缝钢箱结构底板测点A的试验应力数据、有限元模型测点B的应力数据及二者相对误差如表2所示。

表2 测点仿真与试验数据的相对误差

现场试验与有限元计算时的钢箱底板厚度为16 mm且受到的都是压应力,《钢结构设计规范》[12]中对于厚度不大于16 mm的Q235钢材,规定其抗压、抗拉和抗弯强度设计值为215 MPa。现场试验时170 kN轴载下的最大压应力为57.46 MPa,有限元计算时170 kN荷载下的最大压应力为57.67 kN,均小于设计规范中所规定的强度,符合设计要求。

根据表2中测点A的现场试验数据与测点B的荷载仿真数据可知,桥梁伸缩缝钢箱底板的正应力与车辆载荷呈正相关的关系,同时根据表2中二者的相对误差数据,最小误差为0.37%,最大为10.40%,平均误差为6.84%,整体误差值较小,验证了有限元模型的合理性。

4 桥梁伸缩缝钢箱底板结构优化

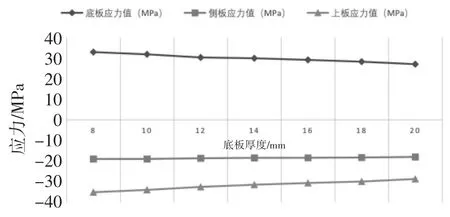

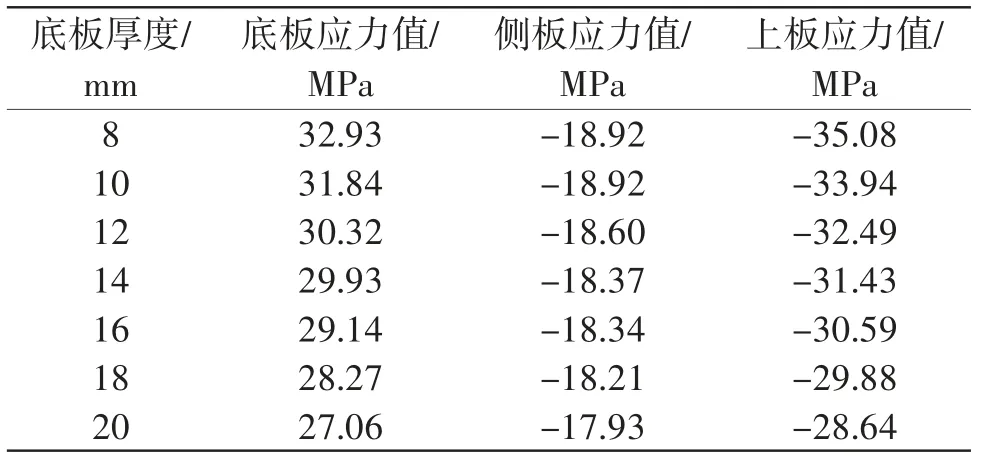

钢-混凝土组合结构中底板厚度范围一般在8~20 mm之间。在仿真软件中以100 kN静轴载作用在桥梁伸缩装置上进行模拟计算。仿真模型计算的不同厚度底板下的各部分应力值如表3所示,表中数据的负号表示压应力,根据表3中数据绘制的折线图如图11所示。

图11 不同底板厚度下的各部分应力值折线图

表3 不同底板厚度下的各部分应力值

根据表3与图11中不同厚度下各部位应力值的数据与折线图中各部位应力曲线,在侧板及上板尺寸规格不变的情况下,底板的正应力随着底板厚度的增大而减小,说明增加底板厚度可以降低其受到的正应力。

有限元计算中,底板厚度8 mm时的压应力最大,但也远远小于《钢结构设计规范》给出的抗压设计强度。可以认为100 kN荷载下,8~20 mm厚度底板均符合设计规范。《公路钢结构桥梁设计规范》[13]中钢-混凝土组合梁一节中给出的开孔板连接件的钢板厚度不宜小于12 mm,所以钢箱底板厚度选择宜在12 mm以上。

5 结论

1)本文通过对D160型模数式桥梁伸缩缝现场试验,得出钢箱底板在不同轴载载荷下的应力数据,与有限元仿真软件中的桥梁伸缩缝模型在不同轴载下底板的应力数据进行对比,得出两者的测点应力数据平均误差为6.84%,验证了所建立的桥梁伸缩缝钢箱底板模型的合理性;现场试验与有限元模拟中的数据均表明轴载的增加会大大增加底板正应力,从而增加底板损伤破坏的风险。

2)通过在有限元软件中不同底板厚度下的各部分计算应力值及相应的折线得出:可以通过增加钢箱底板厚度降低其受到的正应力;100 kN荷载作用下,8~20 mm钢箱底板均符合设计要求,按照设计规范底板厚度宜为12 mm以上。实际钢箱底板设计厚度可根据桥梁通行车辆轴载情况按照本文给出的数据确定。