夹具材质和摩擦对放射性圆柱样品变形及应力的影响

2024-04-22张新荣冯丹芳刘显坤李江波蒋干陈红永

张新荣,冯丹芳,刘显坤,李江波,蒋干,陈红永

(中国工程物理研究院a.核物理与化学研究所;b.电子工程研究所;c.总体工程研究所,四川 绵阳 621999)

0 引言

在对辐照的放射性圆柱形样品进行测量时,由于样品尺寸较小,采用人工夹持和传统机械手的方式经常存在夹持不稳、样品易脱落的风险,直接影响测量精度和效率;且人工夹持易遭受γ射线辐射,因此发展放射性样品的自动化装配及测试对试验尤为重要[1-2],可提升放射性样品的试验效率,降低试验人员受辐射剂量。

采用自动化测试系统对样品进行测量时,需要设计夹持样品的夹具。夹具既要保证对样品的有效夹持,也要最低限度不影响样品测试的精度。在夹持过程中,不可避免要发生夹具与样品的相互作用。张雪峰等[3]设计了采用钛管夹具的碘(125I)的自动化装配系统;叶显爵等[4]采用有限元方法研究夹具与样品间摩擦因数对圆柱形样品内变形不均匀性的影响。研究显示摩擦因数对样品变形均匀性的影响显著,摩擦因数较小时压缩样品的总体几何形状几乎保持不变,摩擦因数变大时样品变形不均匀性变大。陈小平等[5]研究发现夹具的材质可以改进样品易污染和变形失效问题。高冲等[6]发现样品与夹具中间隙可能会对测试产生影响。张珂等[7]针对线束接插件的夹紧过程,开展了有限元静力学分析和动力学分析,研究了尼龙材质的接插件的塑性变形。区焕财等[8]开展了三爪夹具的受力分析,获得了不同材质瓶盖对夹持力的需求,考虑了摩擦因数的影响。董迪[9]基于有限元模拟,分析了拉链邮袋在材质、夹具固定方式、负载等影响因素下的应力、应变、变形情况。杨智才等[10]基于有限元分析研究了专用吸盘夹具的易损位置,能够避免开闭罩不规则外形和易损伤材质的问题。杜时亮[11]针对测量精度要求较高的时栅传感器,设计了高定位精度的夹具定位盘。而对于具有较高几何形状测试精度的放射性样品,需要研究夹具与样品间相互作用导致的夹持变形对测试精度的影响。

本文针对一款放射性圆柱样品的夹具设计,通过建立夹具-样品相互作用有限元模型,开展了不同材质夹具-样品的夹持在测试状态下的夹持变形及应力分析,研究了夹具-样品间摩擦因数对夹持效果及测试精度的影响。

1 夹具-样品模型

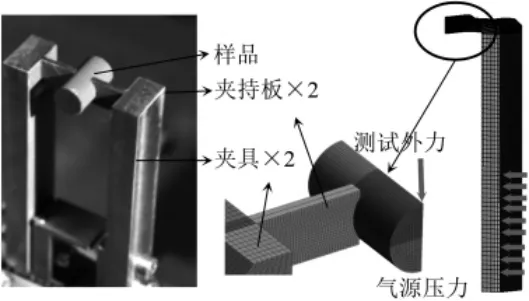

放射性圆柱样品测量夹具如图1所示。测量时,通过空压机为气动装置提供气源,通过手柄控制气动装置从而使左右两侧夹持部运动实现夹持板开合,刃口为圆弧状,通过较小的接触面积夹紧圆柱状样品中部,从而采用高精度几何测量系统对放射性圆柱样品开展进一步测试。样品托架为夹紧前样品提供支撑作用。夹具设计实现了待测放射性圆柱样品的精准放置和快速定位,配合气动夹持装置后可以快速实现待测样品的装夹;通过控制气动夹持装置上的第一夹持板、第二夹持板采用圆弧形状配合固定、松弛样品,可提高放射性样品测量时的稳定性;同时第一夹持板、第二夹持板厚度较薄,最大限度增加样品直径和高度的测量空间,大大提升样品测量精度;采用气动阀远距离操控,减少实验人员与待测放射性圆柱样品的接触时间,确保了实验人员的身体健康。

图1 放射性圆柱样品测试夹具示意图

从图1可知,夹具的夹持部通过夹持板与样品接触,由于整体模型为面对称形式,典型外力载荷为竖向力形式,因此可将夹具-样品的相互作用模型简化为1/2模型,在对称面上采用对称边界条件,其中夹持板与样品通过中部弧形接触面卡紧,气源压力加载在夹具背面,如图2所示。

图2 夹持板-样品有限元分析模型

采用六面体高阶实体单元进行划分,夹具大部采用较粗网格,夹持板及样品采用精细化网格,以捕捉局部变形细节并获得高精度的应力。有限元半模共有节点124 864个,单元27 370个。边界条件设置时将样品对称面作为对称边界条件,夹具底部转动中心处释放转动自由度,约束其他自由度;夹持板与样品接触面设置为摩擦接触,其他部件之间均采用共节点。

2 不同材质夹具-样品力学分析

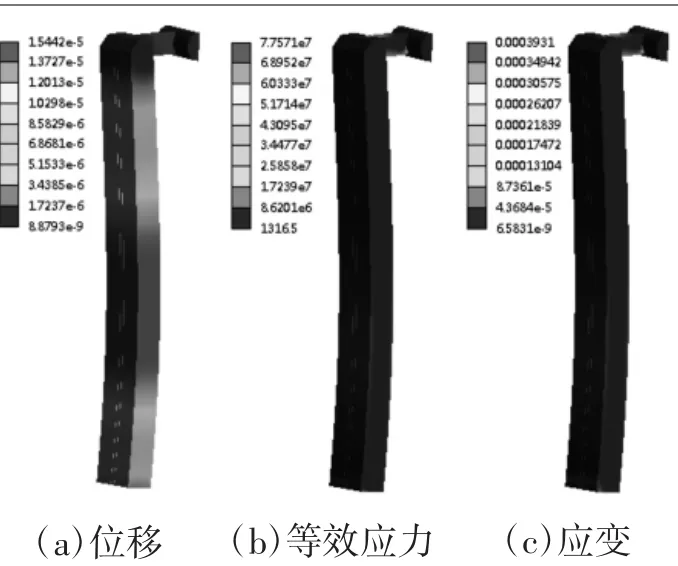

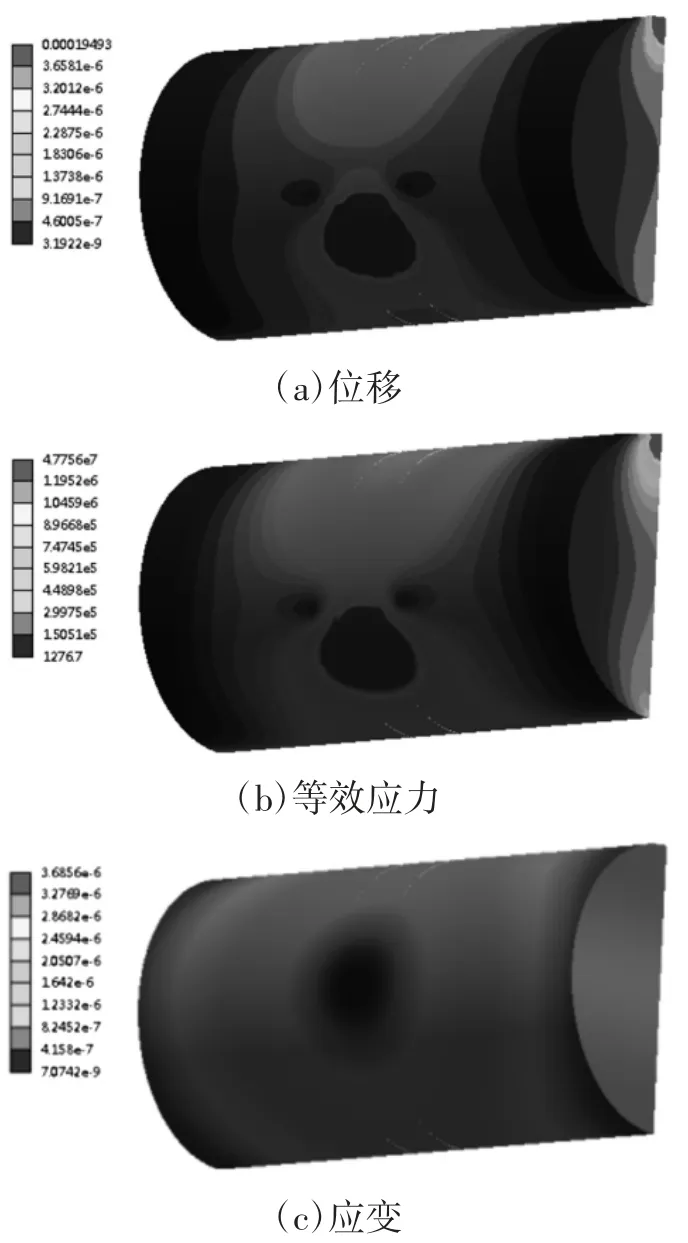

夹具主要用以研究经过辐照后样品的几何形状变化,样品初始尺寸均为标准圆柱体,直径为8.47 mm,高度为12 mm,测量过程中探针在工件上最大可产生的力为150 mN,气源压力设定为1 atm,典型测试状态夹具及样品受力加载如图2所示。气源压力以面压力载荷形式加载在夹具与气源接触面上,测试外力考虑极端状态:即探针作用力以垂直方向加载在样品圆柱端面上部。为研究不同夹具和样品材料对整体变形和受力影响,根据夹具-样品材料的弹性模量由高到低分为钢-碳化硼、钢-钢、铝-碳化硼和铝-聚乙烯4种工况,夹具-样品界面摩擦因数均取0.2。钢-钢整体变形及应力如图3所示;样品变形、应力、应变如图4 所示;铝-碳化硼整体变形及应力如图5所示;样品变形、应力、应变如图6所示。铝-碳化硼工况夹持板及样品受力如图7所示。4种不同夹具-样品材料组合整体变形及应力如图3所示,样品变形、应力、应变如图4所示,4种工况对比如表1所示。

表1 不同夹具-样品材料对变形及应力的影响

图3 钢-钢工况总体受力

图4 钢-钢工况样品受力

图5 铝-碳化硼工况总体受力

图6 铝-碳化硼工况样品受力

图7 铝-碳化硼工况夹持板及样品应力

从图3和图5 可看出,夹具-样品在夹持状态下,整体最大位移一般出现在夹具中部,表明夹具的变形主要由于夹具两端分别为转动中心(可简化为简支端)和样品夹持端(由于夹持板可绕夹具转动,也可视为简支端)形成简支结构,简支梁在受到分布式压力载荷作用下在其中部出现挠度最大值;由于气源压力远大于测试外力,因此夹具本身变形受到气源压力作用较大。整体最大应力出现在夹持板与样品局部接触部位,是由于夹持板和样品的弧面接触状态会因为夹具的变形带动夹持板转动,导致接触面上部有脱开趋势,而下部为压紧状态,夹具变形越大,则夹持板与样品的接触面积变小,整体压力都作用于局部区域,如图4和图6所示,在样品下部产生高应力应变区域,导致样品产生局部变形,与夹持板下部接触部位应力及变形最大。

此外,由于竖向测试外力作用,样品位移分为整体绕夹持板的转动和接触部位的变形两部分,如图4(a)、图6(a)及图7所示。夹持板在夹具支撑及测试外力作用下,类似于端部受力的悬臂梁结构,如图7(a)所示;夹持板产生了绕法向的变形,在夹持板根部上端产生了拉应力,下端为压应力,如图7(b)所示。同样,夹持板与样品接触处也产生了较高的应力。样品产生了绕侧轴向的转动,如图7(a)所示,在压力及测试外力载荷综合作用下,样品位移由绕夹持板的刚体转动和局部受压区域的变形耦合,产生了如图4(a)及图6(a)的以绕样品中心为主的转动位移模式。此外,由于测试外力以点载荷加载,会在局部形成接触高应力区域,但由于载荷较小,因此应力水平低于与夹持板接触处,如图4(b)及图6(b)所示。

表1中结果表明,夹具刚度对自身变形及样品位移影响较大。同样针对弹性模量较高的碳化硼样品,钢夹具的整体位移最大为15.41 μm,样品位移为1.46 μm,而铝夹具的整体位移为42.01 μm,样品最大位移达到了3.69 μm,整体位移和样品位移分别增大了172%和153%。因此,针对弹性模量较高的样品,夹具应采用刚度较高的材料,可有效减小样品位移。对于弹性模量较低的样品,如聚乙烯等较软的材料,宜采用铝材等设计夹具。在同样的夹持力作用下,样品本身的最大应力均为30~60 MPa之间,表明样品最大应力受到夹持力(在夹具构型已定的前提下,决定于气源压力)的影响最大。夹具夹持力过大,会造成样品局部变形应变达到约1%量级,外力加载造成的测试误差达到初始几何尺寸的0.5%以上,材料越软,误差越大。

综合分析可知,整体最大位移决定于夹具材料的弹性模量,夹具刚度越大,整体位移越小;样品最大应力主要决定于夹持力的大小,在同等夹持力作用下,样品越软,最大应力越小;样品最大位移主要取决于样品材料的弹性模量,样品越软,位移/变形越大。因此针对弹性模量较低的样品开展几何测试时,需要针对夹持力及测试外力作用下的变形开展几何修正。

3 夹具-样品摩擦因数影响

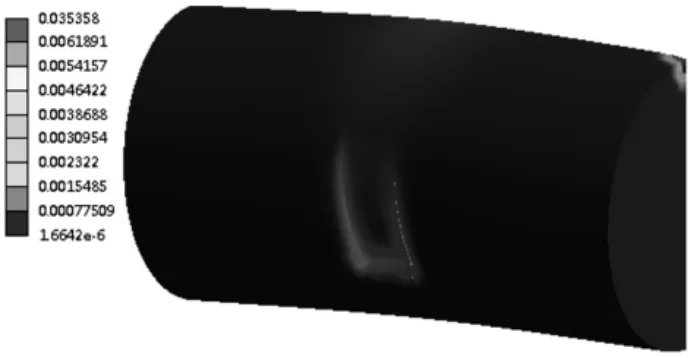

夹具-样品间存在摩擦,不同材质的夹具和样品及其表面粗糙度等因素均会影响界面的摩擦因数,会导致样品局部变形的差异。以铝-聚乙烯工况为例,在夹持力和竖向测试外载荷作用下,样品应变及位移分布状态如图8和图9 所示。不同摩擦因数下样品最大位移云图如10 和图11所示。

图8 铝-聚乙烯工况样品等效应变分布(摩擦因数为0.2)

图9 铝-聚乙烯工况样品位移分布(摩擦因数为0.2)

从图8可看出,当样品弹性模量较低时,夹具夹持力会在与样品接触处形成较大压力,导致样品发生局部变形;同时在探针测试外力作用下,样品也会发生局部变形。样品整体位移以绕夹持板转动为主,如图9 所示。因此需在不影响测试的前提下,尽量加大样品与夹持板之间的接触面积,以降低样品局部受压部位产生的应变;同时可采取降低探针测量导致的外力,以减小测试载荷对几何精度的影响;另外,增大夹持板厚度不仅可以增加接触面积,还能提高界面接触力产生抗倾覆力矩的力臂长度,以更好地抵抗样品变形,但要保证不影响测试区域。

从图10和图11可以看出,随着摩擦因数变大,样品最大位移呈下降趋势且变化趋于平稳;理论分析可知,在同等夹持力作用下,摩擦因数越大,则夹具-样品基础界面产生的沿样品外表面轴向的切向力越大,因此产生抵抗测试外力产生的倾覆力矩的能力越强,所以导致样品绕夹持板的变形越小。数值仿真结果与理论分析相吻合。因此为提高样品抗变形的能力,在样品材质一定的情况下,需尽可能加大样品与夹持板间摩擦因数,以降低界面摩擦力对测试精度的影响。

图10 铝-聚乙烯工况样品位移分布(摩擦因数为0.5)

图11 样品最大位移随摩擦因数的变化

4 结论

本文通过建立放射性圆柱样品测试夹具-样品的有限元分析模型,研究了夹具-样品材质及界面摩擦因数对样品受力及变形的影响,得到以下结论:

1)应采用尽量与被测样品弹性模量接近的材料设计工装夹具,在大夹持力状态下,样品局部应变接近1%,夹持导致测试误差达到0.5%,对于精确的几何外形测量可根据理论分析结果予以适当修正;

2)样品较软时,在夹持部位会发生局部变形,在不影响测试区域的前提下,需尽量加大样品与夹持板之间的接触面积,并同时降低探针测量的外力;

3)随着摩擦因数越大样品最大位移越低,提高夹具-样品界面摩擦因数越有利于提高测试精确度。