大容量锂电池模组过充热失控分析

2024-04-22宋毓聪郭跃崔佳斌宋冬冬杨洪宇

宋毓聪 郭跃 崔佳斌 宋冬冬 杨洪宇

摘 要:为提高动力电池的安全性,降低热失控的风险,以某款标称容量为166Ah的大容量锂电池模组作为研究对象,在常温25℃试验环境下,利用充放电测试系统以1/5C恒流对电池模组进行过充电热失控试验,研究其过充电热失控的反应特点和行为特性。结果表明:在常温25℃试验环境下,该电池模组充电至154%SOC,发生热失控行为。过充热失控反应存在明显的演变过程,热失控发生前电芯一致性变差,内部电压的下降时间超前于模组的热失控异常升温时间,对热失控进行预警。

关键词:锂电池模组 过充电 反应特点 行为特性

1 引言

传统锂离子电池(Lithium-ion Batteries,LIBs)含有大量可燃有机液态电解液,存在易泄露、易腐蚀和可靠性低的问题[1]。当电池系统受到机械冲击、过充、高温等情况都会引起电池内部的短路,造成电池内部的热失控,进一步造成温度和压力升高,最終引发严重的燃烧或爆炸事故,这大大降低锂电池的安全性能[2]。

动力电池常见的安全问题是过充热失控。依据标准GB 38031-2020《电动汽车用锂离子动力蓄电池安全要求》里的定义,热失控指的是电池单体放热连锁反应引起的电池自温升速率急剧变化的过热、起火、爆炸现象[3]。国内外的研究团队针对动力电池的过充热失控做了大量的研究试验。刘磊等人试验了软包三元锂电池在不同充电倍率情况下的过充电安全特性。试验结果表明,充电倍率越大,电池热失控越快,热失控时的最高温度越高,危险性越高[4]。刘仕强等人在绝热环境下测试锂电池过充时表征参数的变化。试验发现,随着过充电量超出额定容量时,温升速率和电压的变化趋势成线性升高[5]。Leising等人对棱柱形 LCO锂电池进行过充测试,以阐明过充反应的机理[6]。Belov等人研究了锂电池的过充电行为,提出电池过充电时负极隔膜表面来自正极的细微枝晶颗粒会造成微短路,加速电池内部的副反应,造成电池热失控[7]。

现有的试验研究大多针对于电芯层级试验,但在电池包中,只依靠大量的单体电池串并联组成的结构,其安全性能比较低,同时对热管理系统要求较高。利用模组结构,对串并联的电芯合理布置,可以降低热失控时热扩散的发生速率,提高电池管理系统的热管理安全性。本文以大容量锂电池模组作为研究对象,对其滥用条件下发生过充热失控的表征行为进行研究,分析试验过程中模组电压、电流、温度等参数随时间的变化趋势,对电池热失控进行预警。

2 锂电池过充热失控失效机理

如图1所示,锂电池通常由正负极集流体、正负极活性材料、隔膜以及有机液态电解液组成[8]。

锂电池过充时会产生热量和气体,热量包括欧姆热和副反应产生的热,其中欧姆热占主要。过充引发的电池副反应,首先是过量的锂嵌入负极,在负极表面会生长锂枝晶。其次是过量的锂从正极脱出,引起正极结构坍塌,放出热量和释放出氧。氧气会加速电解液的分解,电池内压不断升高,超出电池所能承受的压力阈值后泄压阀开启。活性物质和空气的接触会进一步产生更多的热量。当产热速率超过散热速率后,将导致锂电池温度不断上升,直至超过热安全管控临界温度点后,将发生热失控[9]。

3 过充热失控试验

试验选用某款额定容量为166Ah的三元锂电池模组,该样品参数信息如表1所示。

按照国标GB 38031-2020《电动汽车用动力蓄电池安全要求》[3],设计模组过充电试验,先将电池模组按照标准充电要求充至100%SOC,以1/5C恒流给样品充电,以充电电量为截至条件将模组充至120%SOC;观察测试模组1h;继续以1/5C恒流对模组进行过充直至失控。记录模组过充电试验过中的电压、电流、温度等数据。

4 试验过程及结果讨论

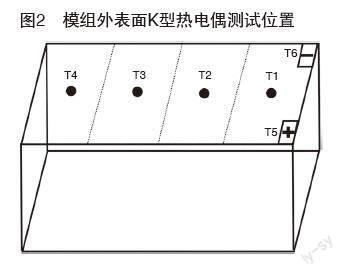

将调整至满电的模组样品放置于防爆箱中,连接Digatron充放电测试系统,将K型热电偶按照试验要求贴于模组外表面并连接数据采集仪。图2所示为模组外表面K型热电偶测试位置。

T1、T2、T3、T4-单体电芯;T5-正极接口;T6-负极接口。

图3所示为电池模组过充热失控试验电压及正负极温度曲线。整个试验过程分为五个阶段:Ⅰ阶段代表过充电至120%SOC;Ⅱ阶段代表静置1h;Ⅲ阶段代表过充电至154%SOC,模组电压到达最高临界点;Ⅳ阶段代表模组内部发生微短路,电压下降;Ⅴ阶段代表模组发生热失控,电压急剧上升后下降为零。

从图3中可以看出,过充第Ⅰ阶段,模组电压以恒流1/5C充电至120%SOC,电压曲线呈稳态线性上升趋势。从数据中可以观察到,正负电极处温度点略有升高,平均温度达到25℃。过充第Ⅱ阶段,观察模组静置1h电压温度变化趋势,发现模组电压有略微下降,这是由于极化现象导致的电压下降[10]。静置阶段的模组电压相比过充第Ⅰ阶段结束时的峰值电压下降了约0.15V后,模组电压保持稳定,无异常突变,证明电池电压仍在可控范围内。

过充第Ⅲ阶段,继续以恒流32A给模组过充。当模组电压过充至20.1V,约154%SOC时,电压到达模组临界点,此时模组正负极温度上升到33℃。过充第Ⅳ第Ⅴ阶段,从第11475s开始,随着电池温度的持续升高,电压有两次不同程度的明显骤降,首次骤降是由于电池内部的微弱短路引起了电压小幅下降,从数据采集仪中可以看到,模组的升温速率加快;第二次骤降发生在过热后期,电池热失控并伴随剧烈产热排气现象,电压急剧上升后骤降为零且不再恢复[11]。从数据曲线中还可以看出模组过充热失控完全触发前,内部电压的下降时间超前于模组的热失控异常升温时间,可以作为锂电池过充热失控的预警[12]。

图4所示为电芯过充热失控电压及温度曲线。从第Ⅰ阶段的过充曲线中可以看出,电芯的一致性保持良好,所以从图中表现出来的电芯曲线较为重合。在电芯电压到达电压临界点后,电芯一致性开始变差,最高最低电压差值达到0.2V。试验第13628s,Cell-2和Cell-3电芯电压在到达最低点4.66V后电压不再下降,接着开始异常飙升,即电芯内部电压不稳定,出现失控。模组内部的Cell-2电芯首先失控,2s后Cell-3电芯也发生失控,最后扩展到整个模组。电压曲线的瞬变弯曲表明石墨负极上析锂反应的开始,同时,由于过量锂的嵌入,锂枝晶开始在负极表面生长。因此,电压的急剧增加是由于析锂反应所引起的负电位偏移导致的[13]。

从第Ⅳ阶段的电芯温度数据曲线可以看出,第11475s四个单体电芯电压分别是5.04V、5.02V、5.01V、5.03V,此时单体电芯到达电压临界点,而对应的温度数值分别是31.6℃、30.4℃、30.5℃、30.0℃。试验第13628s,电芯电压到达临界最低点,四个单体电芯电压分别是4.73V、4.66V、4.66V、4.72V,对应的电芯温度分别是82.3℃、92℃、96.4℃、96.1℃。整个第Ⅳ阶段的升温速率基本保持在0.05℃/min。

试验第13726s,数据采集仪采集到的Cell-2电压值降为零,电芯温度达到235℃,监测点的升温速率大于等于1℃/s且持续时间超过3s以上,判定热失控完全触发。3s后,热失控扩展到Cell-3电芯,电芯温度迅速升高,并扩展到整个模组。整个试验过程,Cell-1电芯温度最高达到960.2℃,Cell-2电芯温度最高达到818.2℃,Cell-3电芯温度最高达到744.2℃,Cell-4电芯温度最高达到853.3℃。

表2所示为整个过充热失控阶段电芯之间的压差。从试验前至试验第Ⅲ阶段,电芯的一致性保持得很好,最大压差小于0.02V。从第Ⅳ阶段开始,由于电压到达了临界点后,内部发生微短路导致电芯内部结构发生了变化,一致性降低,最大压差超出了0.02V。第Ⅴ阶段,电芯失效的同时热失控发生。

在试验第13503-13534s过程中,观察到模组外表面发生鼓胀,并不断发出异响。这是由于电池温度不断升高,模组内部内部电芯由于过充放热产生形变,并产生了大量气体导致模组结构遭到破坏。大量的气体产生压力超出了电芯可承受的临界点,泄压阀开始工作,释放内部压力。试验进行到第13637s,气体持续性泄漏,电压降低至18.8V,升温速率不断增大。试验至第13726s,模组电压瞬间降低至0V,模组热失控完全触发,剧烈的爆炸燃烧并释放出巨大热量,空气中弥漫着化学材料燃烧产生的刺激性气体。整个燃烧过程持续了大约114s,表3记录了整个电池模组过充热失控时的表征行为。

在整个模组过充热失控试验中,模组结构在热失控前中期起到了抑制电池升温的作用,这一点陈吉清等人在锂电池模组过充试验中也验证了模组结构能够抑制升温速率,有效地延缓了热失控发生的时间[14]。配合整包电池BMS热管理系统,及时及时阻断热失控电池产生的热效应对其余未热失控电池的影响,以此降低热失控风险。

5 试验结论

本文以标称容量为166Ah的大容量锂电池模组为研究对象,以1/5C恒流对模组进行过充热失控试验,分析了整个热失控触发过程中温度、电压之间的关系。试验结果表明:

(1)在常温25℃试验环境下,该电池模组充电至154%SOC,电池模组发生热失控。

(2)温度的升高,对锂电池的大部分成分,特别是电解质、电极粘结剂和电极活性材料的降解速率增加,导致电池寿命降低,严重时,将导致电池热失控。

(3)模组过充热失控反应发生前,内部电压的下降时间超前于模组的热失控异常升温时间。

(4) 模组过充热失控反应发生后,剧烈的爆炸燃烧将温度进一步升高,且持续时间长,空气中伴有化学材料燃烧产生的刺激性气体。

(5)合理的模组结构在电池过充热失控时可以降低升温速率,延缓热失控触发时间,对BMS电池管理系统产生预警,降低热失控风险。

基金项目:

常州市科技支撑计划(CE20220020)。

参考文献:

[1]劳力.高比能锂离子动力电池系统充电策略及热失控安全研究[D].合肥:中国科学技术大学,2020.

[2]何向明,冯旭宁,欧阳明高.车用锂离子动力电池系统的安全性[J].科技导报,2016,34(06):32-38.

[3]GB38031—2020.电动汽车用动力蓄电池安全要求[S].

[4]刘磊,何兴,王金伟,樊彬,王芳.一款三元锂离子电池过充安全性的研究[J].电池工业,2018,22(02):84-88.

[5]刘仕强,左易鑫,韦振,卜祥军,马天翼,白广利,王芳.三元锂离子动力电池过充电表征行为试验研究[J].重庆理工大学学报(自然科学),2020,34(06):18-24.

[6]LEISING R A,PALAZZO M J,TAKEUCHI E S,et al.A study of the overcharge reaction of lithium-ion batteries[J].Journal of Power Sources,2001,97(3): 681-683.

[7]Belov D Y, Mohua H. Investigation of the kinetic mechanism in overcharge process for Li-ion battery[J]. Solid State Ionics, 2008, 179(27-32): 1816-1821.

[8]陶歡.锂离子动力电池热失控实验与模拟研究[D].武汉:华中科技大学,2017.

[9]叶佳娜.锂电子电池过充电和过放电条件下热失控(失效)特性及机制研究[D].合肥:中国科学技术大学,2017.

[10]姚雷,王震坡.锂离子电池极化电压特性分析[J].北京理工大学学报,2014,34(09):912-916+922.

[11]赵梦迪.动力电池热安全应对及其过热临界行为特征研究[D].长春:吉林大学,2019.

[12]刘家龙.18650型三元锂离子电池微过充老化与安全性研究[D].合肥:中国科学技术大学,2021.

[13]冯旭宁.车用锂离子动力电池热失控诱发与扩展机理、建模与防控[D].北京:清华大学,2016.

[14]陈吉清,刘蒙蒙,兰凤崇.三元动力电池及其成组后的过充安全性试验[J].吉林大学学报(工学版),2019,49(04):1072-1080.