坚硬顶板切顶成巷挡矸结构变形与破坏机理研究

2024-04-13贾东秀樊丽君陈绪刚刘玉越

贾东秀 ,赵 军 ,樊丽君 ,张 勇 ,陈绪刚 ,刘玉越

(1.山东省邱集煤矿有限公司,山东 德州 251102;2.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590)

目前,煤炭作为我国能源的重要组成部分,对于保障国家能源安全具有重要意义[1]。传统的长壁开采需要留设煤柱,不仅会造成资源的大量浪费,且煤柱处会形成应力集中,易导致煤柱破碎,存在安全隐患[2];采用充填留巷,应力集中现象仍然存在,且巷旁充填体由于支撑滞后及强度低,易产生压缩变形,导致留巷顶板发生断裂[3]。切顶卸压沿空留巷工法作为新兴的无煤柱开采技术[4],不仅能降低开采成本,提高资源回收率,还可以缓解采掘接替紧张,避免因留设煤柱产生的安全隐患,是我国煤炭绿色开采的主要方向之一。

目前,切顶留巷技术应用广泛,矸石帮是否稳定是评判留巷成功的重要标志之一。如果挡矸结构损坏,矸石帮鼓起变形,将缩小巷道净空间尺寸,导致留巷失败。因此,国内外专家学者对挡矸支护技术进行了一系列的理论和实践研究。针对深部围岩大变形导致刚性挡矸结构弯曲、折断现象,何满潮等[5-6]、陈上元等[7]设计了1 种新型可缩U型钢柔性挡矸结构,可有效抵御动压区采空区矸石的侧向应力,实现挡矸结构与顶板协调变形。针对厚煤层切顶成巷矸石帮控制难题,高玉兵等[8-9]采用力学分析、数值模拟和工程试验相结合的研究方法,提出了动压防冲、缓压让位和恒压稳控的多层次控制思路,并设计了滑移式让位护帮结构、自移式动压防冲结构以及波式多阻护帮结构。为解决无煤柱开采过程中巷旁窜矸、难于维护及矸石帮变形量大等问题,胡建平[10]提出了挡矸铺网技术,有效限制矸石进入巷道,保证了人员安全作业和成巷效果;吴松等[11]提出了36U 型钢棚配合菱形网挡矸支护技术,同时也解决了回采过程中帮部二次扩帮返修的问题;伍永平等[12]为解决大倾角煤层开采过程中的飞矸灾害,以挡矸网为控制元件,多手段综合研究了矸石的冲击损害机制及控制元件参数,提出了1 种控制矸石冲击损害的方法。

但是,坚硬顶板切顶后垮落矸石块度大,切顶成巷过程中矸石冲压特征明显,常规的挡矸结构抵抗动压能力不足,应用于坚硬顶板垮落矸石控制时有明显的局限性。为此,采用理论分析、数值模拟和工程实践相结合的方式探究坚硬顶板挡矸支护变形与破坏特征;将挡矸结构视为整体,从矸石的运动特征入手,分析不同分区的挡矸结构受力与变形特征,对挡矸结构构件进行优化;并提出1 种具有针对性地挡矸联合支护方案,从而提高挡矸结构的承载能力,增强矸石帮的整体强度,维持巷道稳定。

1 工程概况

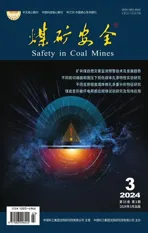

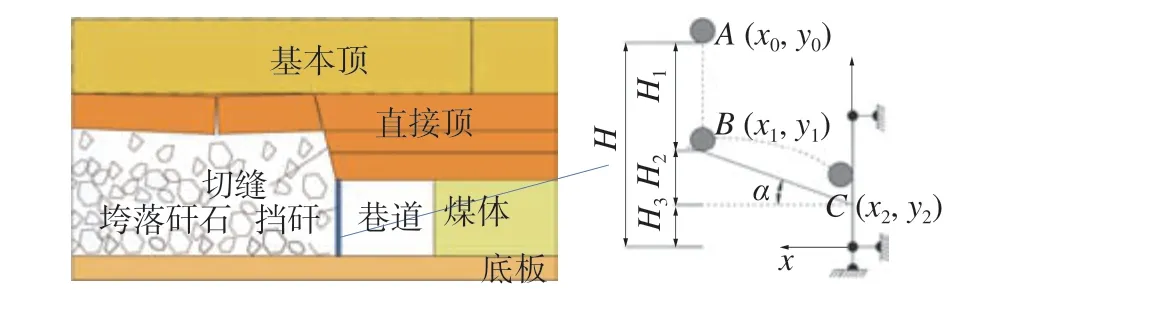

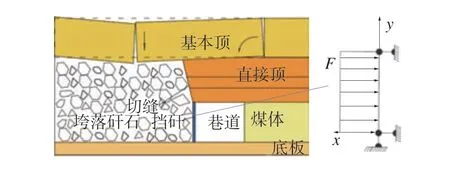

邱集煤矿位于山东省德州市齐河县马集镇,自一采区首采工作面开始使用切顶卸压沿空留巷技术进行开采。11 煤1105 工作面埋深-337~-424 m,煤层平均厚度2.15 m。煤层结构简单,属稳定煤层。留巷段直接顶为平均厚度2.01 m 的灰岩,抗压强度95.42 MPa,平均密度2.63 g/cm3,属于坚硬顶板,切顶采用深孔预裂爆破,切顶高度为8.36 m。巷道帮部采用锚杆支护,顶板采用“锚索+锚杆+锚网+单元支架+单体支柱”的联合补强支护。留巷支护示意图如图1。

图1 留巷段巷道支护示意图Fig.1 Roadway support of retaining roadway section

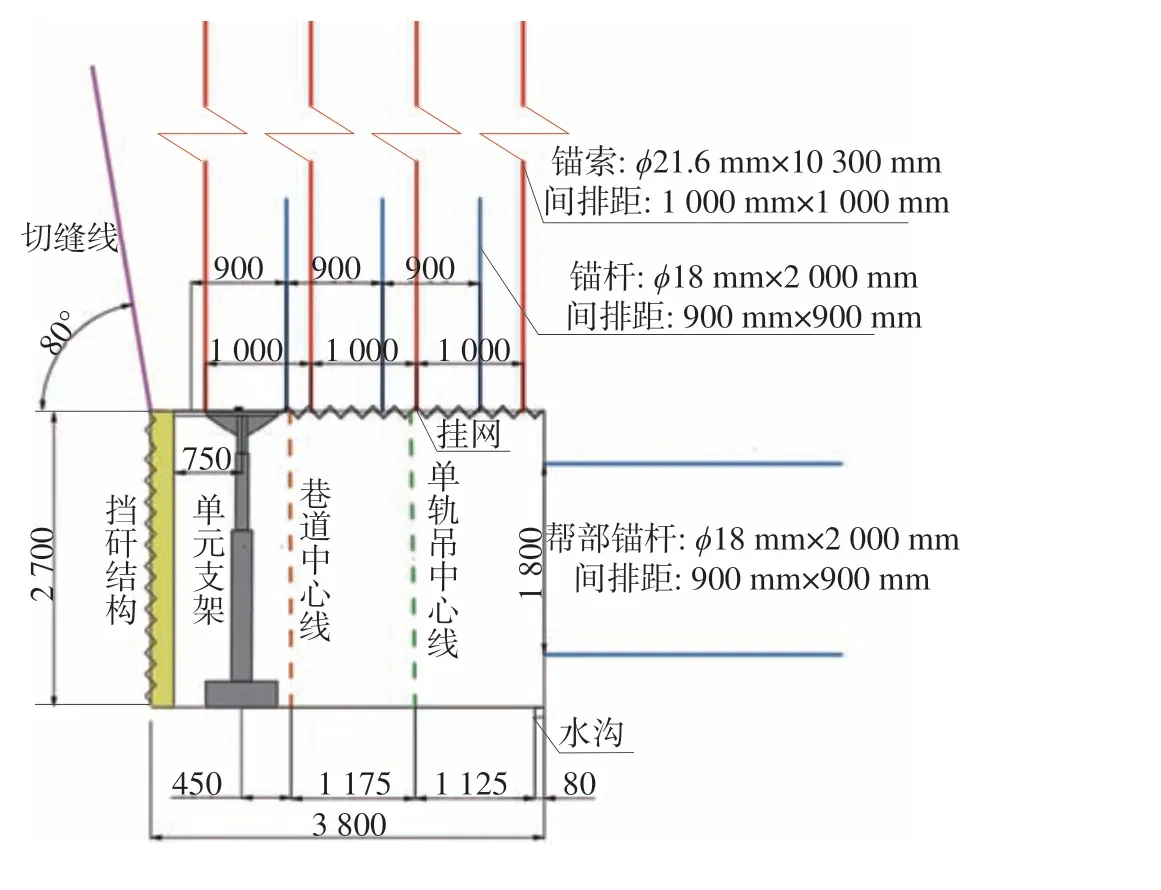

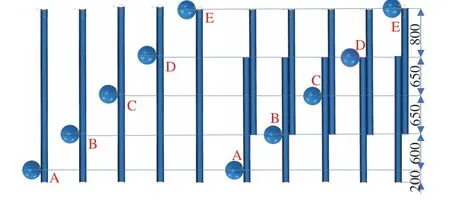

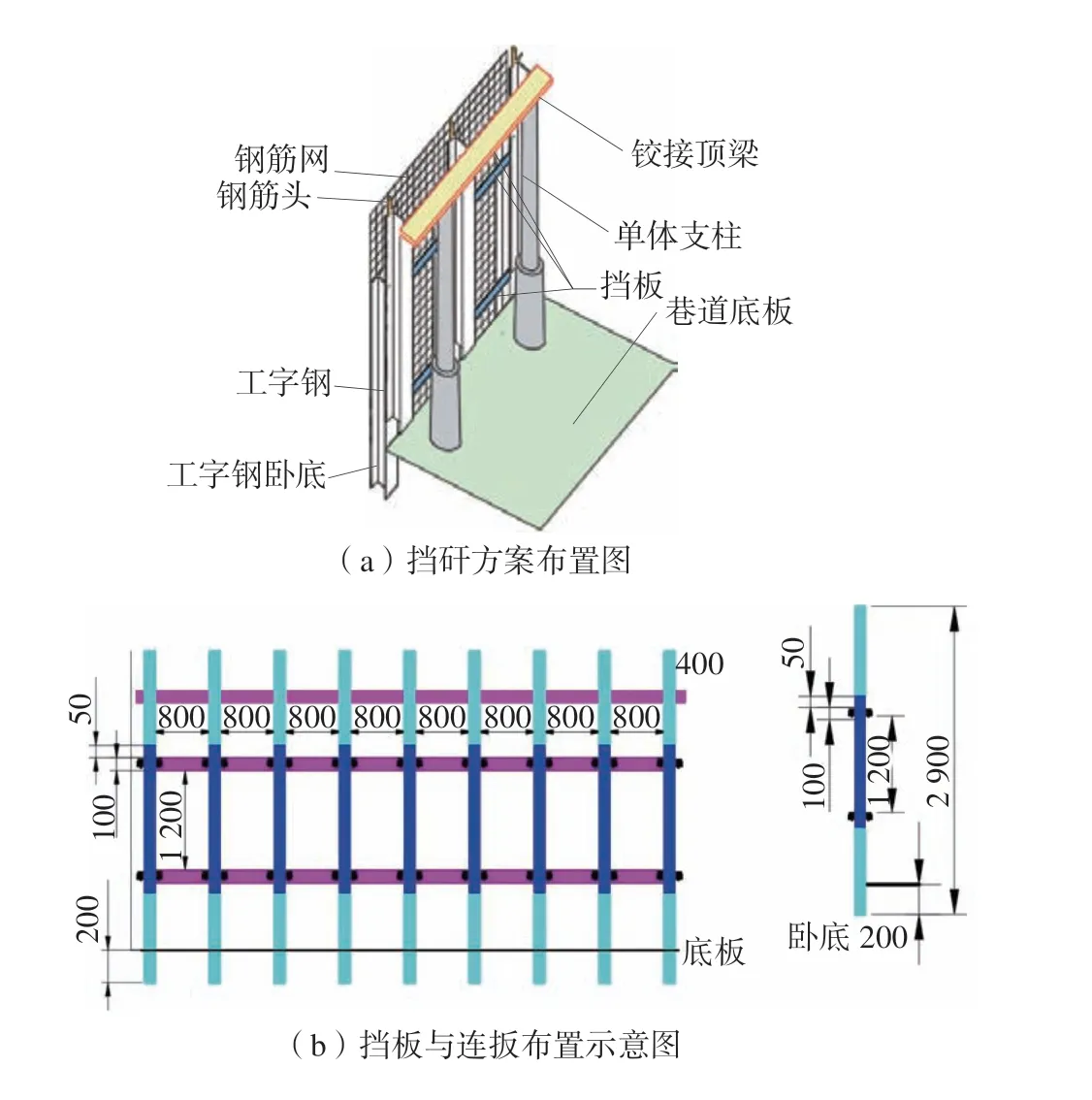

挡矸支护过程中,一般顶板沉降量较小的时候使用工字钢,顶板沉降量较大时使用U 型钢,邱集煤矿11 煤顶板为坚硬的灰岩顶板,质地坚硬,强度大,根据过往的监测数据可知,在整个留巷周期内,灰岩顶板的整体沉降量约为150~300 mm,属于较小沉降范围,因此选用工字钢作为主要挡矸支护材料。所以,邱集煤矿11 煤1105 工作面运输巷采用“单体支柱+单根工字钢+钢筋网”联合挡矸支护,其中钢筋网采用经纬网,工字钢卧底200 mm,1105 工作面挡矸方案示意图如图2。

图2 1105 工作面挡矸方案示意图Fig.2 Schematic diagram of gangue retaining support scheme for 1105 working face

现场应用后,挡矸结构出现大范围损害,出现了工字钢弯曲、钢筋网网兜大变形等问题,巷道净空间缩小严重,且严重影响了回收利用效率。可见,1105 工作面挡矸支护方案存在弊端,需要进一步优化,以满足现场留巷要求。

通过现场观测,1105 工作面挡矸压力极值为3.0 MPa,冲击挡矸结构的矸石最大体积不超过500 mm×400 mm×400 mm(长×宽×高)。

2 挡矸受力模型

2.1 留巷段分区

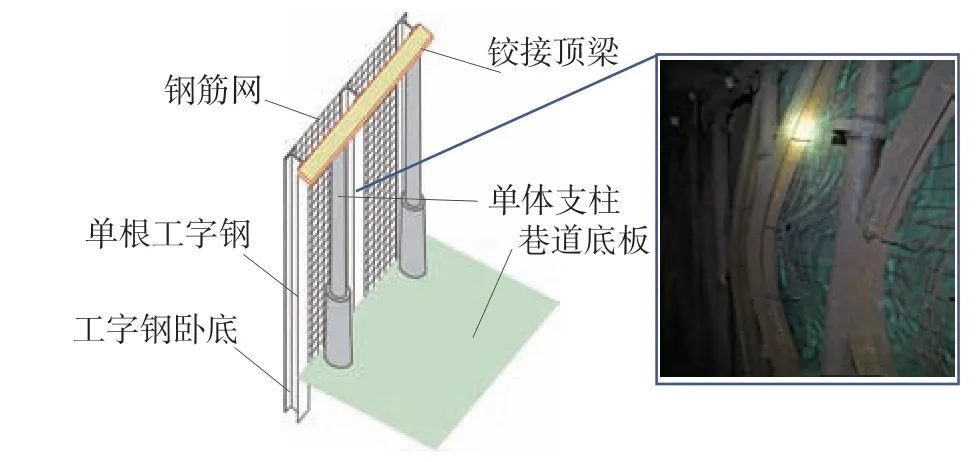

为探究留巷期间挡矸结构变形破坏机制,对1105 工作面留巷段挡矸结构进行监测,基于监测数据以及矸石帮运动特征将留巷段分为冲击区、压实区和稳定区[9]。分区建立挡矸结构受力模型。1105 工作面留巷段分区如图3。

图3 留巷段分区示意图Fig.3 Schematic diagram of roadway retaining section

滞后工作面5 m 范围内为矸石冲击区,灰岩顶板垮落时矸石块度较大,受重力作用大,块矸体直接垮落,其中较破碎的矸石沿斜坡向下弹跳、滚落,进而对挡矸结构造成冲击,因此该区域受冲击较为严重,为主要防冲控制区,挡矸压力监测结果显示,压力数值波动较大。随矸石垮落、压实,从挡矸压力监测结果中可以看出,对挡矸结构的侧向压力随时间先急剧增加,后缓慢增加,滞后工作面180 m 之内,矸石的侧向挤压作用较为明显,为矸石压实区。直至达到新的平衡,压力数值不变,为矸石帮稳定区。

2.2 挡矸支护全过程计算模型

2.2.1 冲击区挡矸结构力学模型

工作面回采过后,采空区顶板垮落、矸石堆积,极易形成空区内部高,挡矸结构处低的斜坡结构。当顶板再次来压时,垮落的矸石就会沿斜坡向下运动,对挡矸结构造成冲击[9]。由于坚硬顶板垮落的矸石块度较大,矸石冲压特征明显,有必要探究坚硬顶板挡矸结构冲击变形与破坏特征,因此建立了冲击区挡矸结构受矸石冲击的力学模型。矸石垮落冲击模型如图4。

图4 矸石垮落冲击模型Fig.4 Impact model of gangue caving

滚落、弹跳的矸石可简化成球体,考虑到工字钢卧底,以及铰接顶梁和单体支柱的侧向约束作用,因此,挡矸结构则可看成简支梁受圆球冲击。矸石下落并沿着斜坡滚动的过程可以简化成球体自由落体运动和腾跃运动[13]。

基于矸石运动过程,对该力学模型做出如下假设:①模型中坡面是由已垮落矸石堆叠而成,坡度为 α;②矸体为质量均匀分布的刚性球体;矸石下落为自由落体,于坡面上的运动抽象为腾跃运动,忽略矸体与坡面间的摩擦;③现场矸石多为块状,运动过程中的转动能增加很少,矸石冲击挡矸结构前的能量损失主要由坡面塑性变形引起;④落点A到落点C的路径是固定的。

矸石下坠位置与堆叠坡体间的初始高度差为H1,则矸体与坡面接触时的初速度可表示为:

式中:vBx、vBy为矸石撞击B点前水平、竖直上的速度分量;H为采高;H2+H3为矸石堆积体的高度;H1=H-(H2+H3)。

由式(1)可得初速度是关于H1的函数。

在运动过程中,矸石碰撞后会进行弹跳。在B处弹跳后,速度可表示为:

式中:Rn为法向恢复系数;Rt为切向恢复系数;vBx′、vBy′分别为弹跳后矸石的速度在水平和竖直上的分量。

此后,矸石做腾跃运动,可近似描述为物理学中的斜抛运动,假设矸石冲击在C处,则矸石对挡矸结构的冲击速度vC为:

式中:m为矸石的质量; α为矸石堆积角。

矸石堆积角和Rt、Rn与矸石材料属性有关,确定采空区顶板岩性后可查到 α和Rt、Rn的数值。

由式(5)分析可知,冲击能是关于质量m和H1函数。冲击能W与矸石质量m呈线性关系。当采高为定值时,相较于软岩顶板、复合顶板,坚硬顶板垮落矸石块度大,冲击能较大,但是,挡矸结构变形能有限,过多的能量累积将导致挡矸结构弯曲产生较大变形。同时,顶板压力和矸石压实的侧向压力作用也加速了挡矸结构横向弯曲,若不加以控制,最终将导致挡矸结构弯曲破坏。

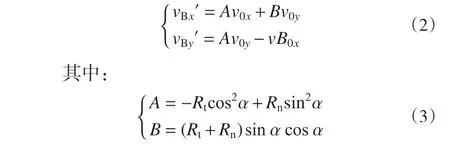

2.2.2 压实区挡矸结构力学模型

采空区矸石帮的压实是1 个持续性的过程[6],一方面随工作面回采,直接顶将充分垮落,切顶范围内基本顶也将形成矸石垮落,矸石垮落堆叠作用产生的侧向压力随着矸石堆积会增加;另一方面,未垮落的基本顶持续下沉,达到极限抗拉强度之后,破断形成关键块体,并回转下沉,持续对下部垮落矸石进行挤压,从而挡矸结构承受较大侧向压力。但由于不同高度处,垮落矸石压实程度不同,考虑工字钢卧底以及工字钢顶部顶板下压,因此可将压实区内的挡矸受力简化为受不均布荷载的简支梁模型,压实区挡矸结构受力简化模型如图5。

图5 压实区挡矸结构受力简化模型Fig.5 A simplified model for retaining gangue in compacted area

作用于挡矸结构的侧向压力分为矸石垮落堆叠作用产生的侧向压力和由于采空区顶板下压产生的侧向压力。垮落堆叠矸石作用于挡矸结构上产生的侧向压力可以采用挡土墙理论[9]进行计算。

矸石作用在挡矸结构上的压力Fy为:

式中: θ为矸石帮倾角; δ为矸体与挡矸结构的摩擦角;h为矸体堆叠高度;ρ为矸石的密度;K0为静止压力系数;h0为基本顶下压荷载换算矸石帮高度;L0为基本顶下压荷载换算矸石帮宽度。

由式(6)可知,压力Fy是关于矸体堆叠高度h的函数。

矸石帮侧向压力随矸石垮落、堆积而增大,金属网刚度相较于工字钢刚度较低,先于工字钢发生网兜大变形,并对相邻工字钢产生较大的拉应力作用。挡矸结构横向约束力作用较弱,将致使相邻工字钢移进量增加,挡矸支护结构失稳,在顶板下压和矸石侧向挤压的共同作用下造成工字钢弯曲、钢筋网网兜大变形,影响巷道正常使用。

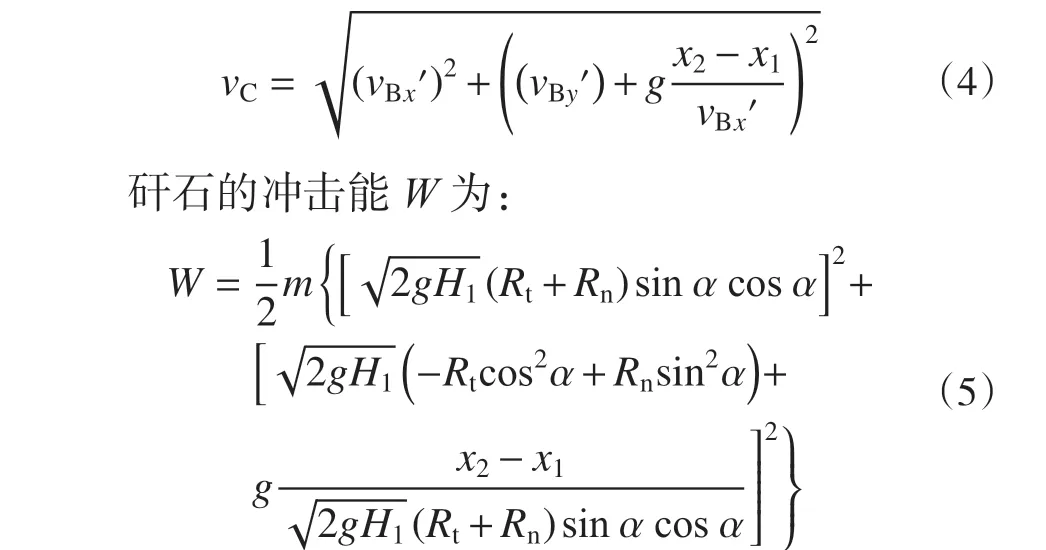

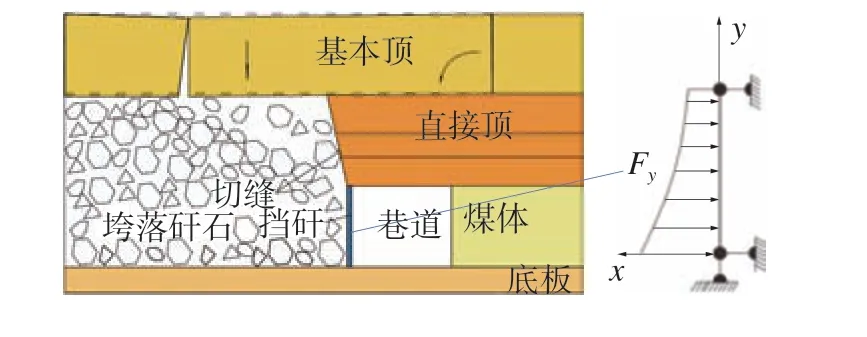

2.2.3 稳定区挡矸结构力学模型

当采空区矸石压实,基本顶上部关键块形成稳定的砌体梁结构,在稳定区内达到平衡后,矸石帮压力达到峰值,并均匀的作用在挡矸结构上,因此挡矸受力也可看作受均布力作用下的简支梁模型,稳定区挡矸结构受力简化模型如图6。

图6 稳定区挡矸结构受力简化模型Fig.6 A simplified model for retaining gangue in stable area

3 挡矸结构受力数值模拟

受矸石冲击以及矸石帮挤压作用的影响,挡矸结构整体受力较大,为保证在整个挡矸支护期间,挡矸结构能够安全高效的运行,关键点在于对矸石冲击和矸石帮挤压作用的控制。

3.1 冲击区挡矸工字钢位移模拟

根据1105 工作面挡矸结构破坏分析可知,在支设挡矸初期,受垮落矸石冲击作用,单根工字钢挡矸结构易出现弯折偏移等现象。因此针对1105 工作面挡矸支护提出1 种让位滑移组合工字钢结构,通过卡兰连接2 根搭接的工字钢。当工字钢受矸石冲击时,工字钢搭接可以增强整体抗弯能力,控制弯曲变形,相对滑移可以显著减小顶板下压的影响,避免挡矸结构进一步弯曲变形,从而降低挡矸结构损坏率。

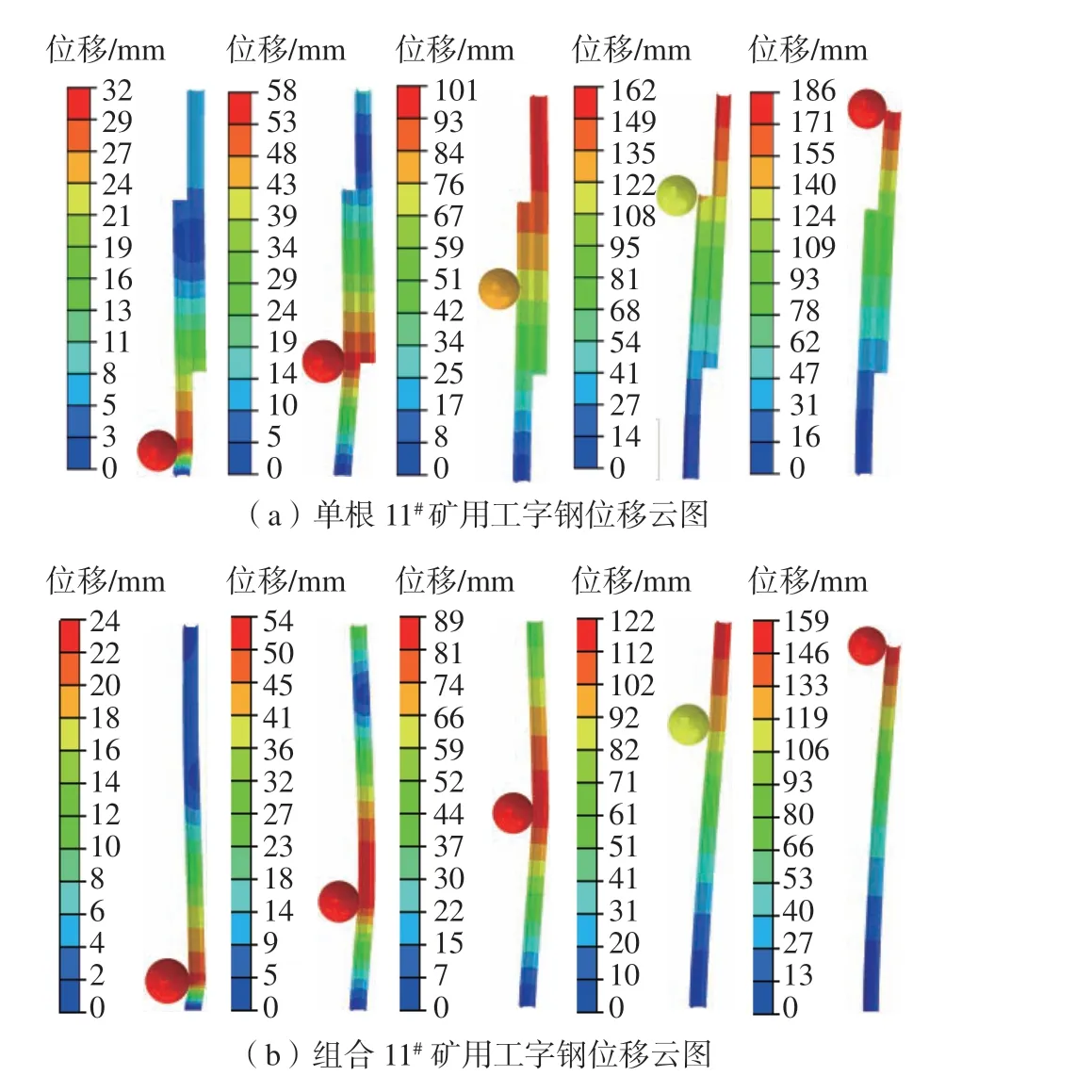

为验证组合工字钢的抗冲击效果,采用ABAQUS 有限单元分析软件,对比在相同条件下单根工字钢与组合工字钢的抗冲击能力。圆球冲击工字钢模型示意图如图7。

图7 圆球冲击工字钢模型示意图Fig.7 Schematic diagram of a ball impacting I-steel

以2.2.1 节挡矸力学模型为基础,选取11#工字钢作为模拟对象,工字钢长度分别为2 900 mm 和2 100 mm,组合工字钢搭接长度设计为1 300 mm,工字钢结构底端铰支、顶端约束横向位移。组合工字钢模拟过程中将2 根工字钢接触面绑定。圆球采用点质量,并施加1 个水平速度,对工字钢进行撞击,

圆球点质量设为100 kg,经式(4)计算矸石的冲击速度为4.81 m/s,本构模型为等强硬化多线性弹塑性模型,采用非线性大变形动力显式方法。工字钢参数为:弹性模量206 GPa,泊松比0.33,屈服强度335 MPa。

矿用工字钢位移云图如图8。

图8 11#矿用工字钢位移云图Fig.8 Displacement diagrams of mine-used I-steel

由图8 可知,相较于单根工字钢,组合工字钢的5 个位置的冲击变形分别降低了25%、7%、12%、24%、15%,说明使用组合工字钢结构能降低挡矸结构的弯曲变形,有利于挡矸结构的稳定。受圆球冲击的影响,工字钢上端E位置处累计变形量最大,易先于其他部位发生变形破坏,后在顶板下压与矸石横向挤压作用下导致工字钢整体偏移量过大,因此,应在工字钢上端施加横向的约束力,防止挡矸结构出现偏斜。

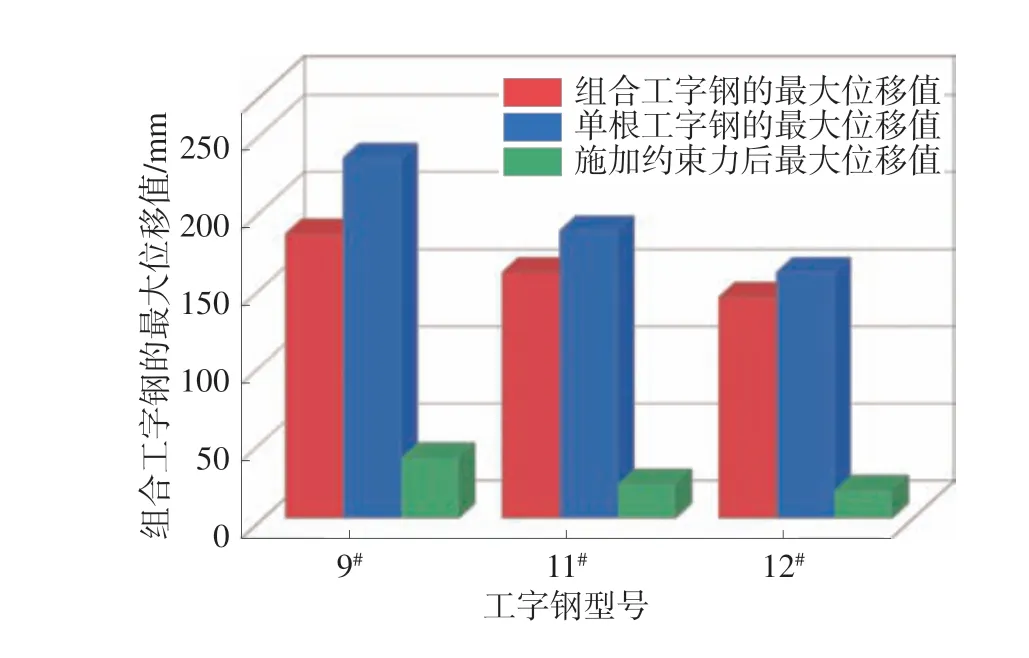

为验证工字钢上端施加约束力的支护效果,同时选择合适的工字钢型号,选取常用的9#、11#及12#矿用工字钢作为模拟对象,模拟3 种工字钢在单根工字钢、组合工字钢以及组合工字钢上端施加约束后3 种情况下工字钢上端的整体位移情况。工字钢挡矸上端矸石冲击处最大位移值如图9。

图9 工字钢挡矸上端矸石冲击处最大位移值Fig.9 Maximum displacement values of gangue impact at upper end of retaining gangue of mine I-steel

由图9 分析可知:对比单根工字钢结构和组合工字钢结构,9#、11#及12#组合工字钢结构上端最大偏移量降低了26%、16%、11%,再一次说明组合工字钢结构抗冲击能力较好;对组合工字钢结构顶端施加横向约束力后顶端位移分别为39、22、18 mm,降低幅度分别78.8%、86.2%、87.4%,说明在工字钢上端施加约束力后可有效控制挡矸结构的整体偏移,且施加约束后挡矸结构变形满足留巷需求。因此,设计了1 种钢筋头,在顶板钻孔后插入,并焊接在工字钢上端,从而在矸石冲击时对顶端提供横向约束力。

为选择合适的工字钢型号,通过横向比较不同型号工字钢之间位移的差异,可知,11#工字钢相对9#工字钢顶端偏移量降低约43.5%,但使用12#工字钢后,顶端位移仅降低4 mm,说明11#工字钢后,再提升工字钢强度对挡矸结构整体稳定性影响不大。因此工字钢选择11#矿用工字钢。

综上所述,应采用组合工字钢结构,配合使用单体支柱和铰接顶梁,同时顶端焊接钢筋头提供侧向约束力,限制上端横向偏移,提高整体强度。

3.2 压实区挡矸结构稳定性模拟

挡矸结构在压实区内主要受到采空区垮落矸石横向挤压作用的影响,此时影响挡矸结构整体稳定性的是钢筋网上受到的整体均布压强,而非工字钢受到的瞬时冲击力,金属网刚度相较于工字钢刚度较低,先于工字钢发生网兜大变形,并对相邻工字钢产生拉应力作用,挡矸结构中工字钢间距则是影响这一过程的重要因素。

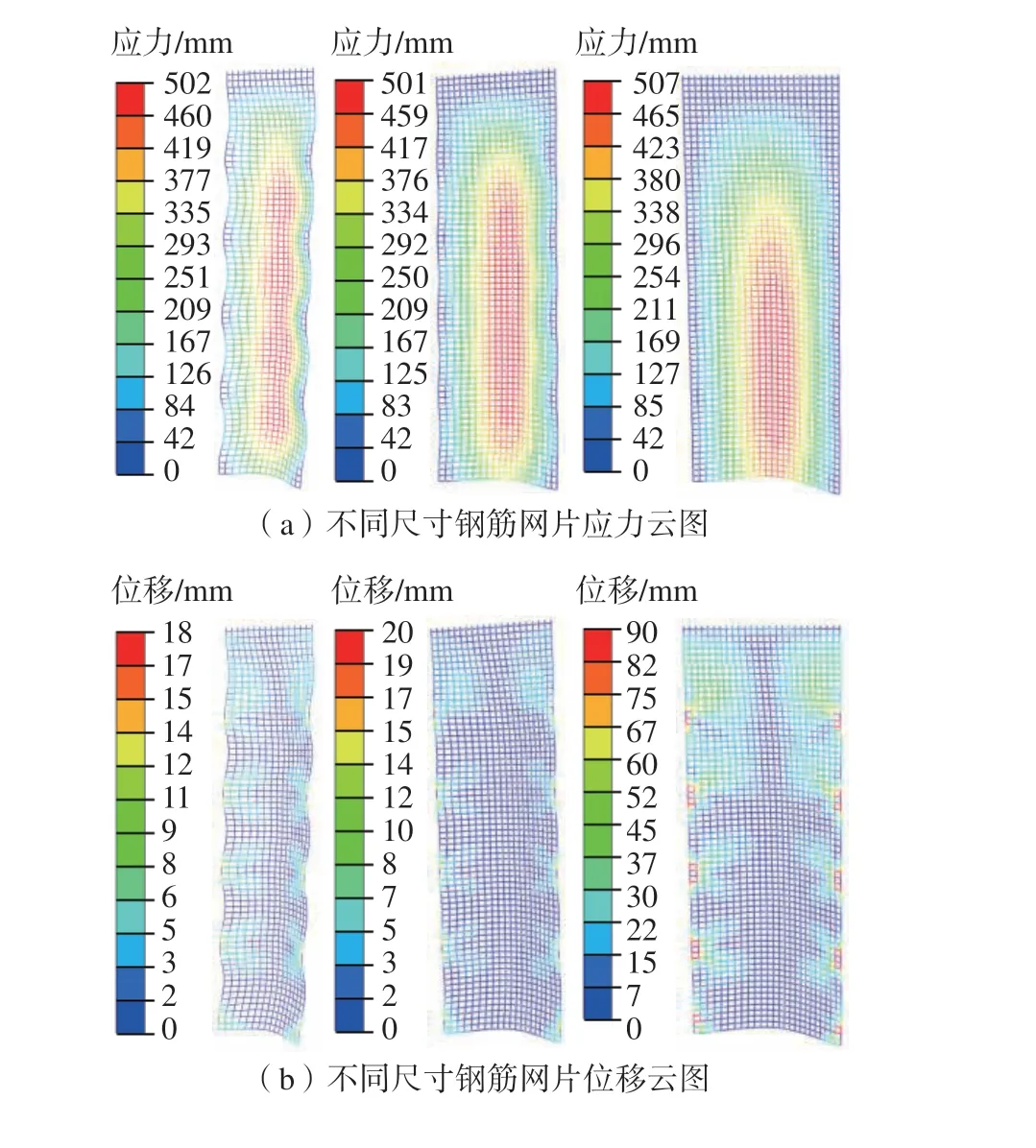

为确定适宜的工字钢间距,对常用工字钢间距600、800、1 000 mm 进行模拟。数值模型选择尺寸为600 mm×2 700 mm、800 mm×2 700 mm、1 000 mm×2 700 mm,网孔40 mm×40 mm,钢筋直径6.5 mm 的钢筋网片,根据现场绑扎情况,钢筋网片除底边其他三边每100 mm 对钢筋网节点进行固定。本构模型选取等强硬化多线性弹塑性模型,并采用非线性大变形静态法分析方法;在模拟中,将均布线荷载施加在钢筋网片上模拟实际情况中钢筋网片受矸石横向挤压作用[14]。钢筋网材料系数为:钢筋直径6 mm,弹性模量200 GPa,泊松比0.3,屈服强度500 MPa。

11 煤1105 工作面挡矸压力极值为3.0 MPa,线荷载使用圣维南原理计算为1.59 N/mm。不同尺寸钢筋网片的模拟结果如图10。

图10 不同尺寸钢筋网片应力及位移云图Fig.10 Stress and displacement diagrams of steel mesh with different I-steel spacings

由图10(a)可知,钢筋网片节点固定处应力集中程度较大,因此钢筋网与工字钢绑扎区域处属于结构薄弱区,易先发生破断。随矸石侧向压力增大,钢筋网对相邻工字钢呈拉应力作用,受不断增加的矸石压力作用,钢筋网逐渐发生网兜变形,并对相邻工字钢的拉力进一步增大,若工字钢间距过远,工字钢约束力不足,造成相邻工字钢移近量较大,钢筋网因工字钢间距增大,发生进一步大变形,恶性循环,直至挡矸结构失效。因此,相邻工字钢之间用挡板约束,从控制工字钢之间的距离出发,解决相邻工字钢移近量大引起的挡矸结构失效问题,同时挡板能控制钢筋网的网兜变形,进一步防止挡矸结构失效。

由图10(b)可知,钢筋网片中心位置处位移值最大,且随着钢筋网片宽度的降低,位移值不断减小,相较于宽度1 000 mm,宽度为800 mm 时变形减小75%,宽度为600 mm 变形减小77%。考虑到经济效应,选取工字钢间距为800 mm 最为合理。

为了探究工字钢间距为800 mm 时钢筋网片的极限荷载,利用ABAQUS 软件进行模拟,线荷载每次增加0.1 N/mm,不同线荷载下钢筋网的最大位移值如图11。

图11 不同线荷载下钢筋网的最大位移值Fig.11 Maximum displacement of steel mesh under different linear loads

由图11 可以发现,当线荷载达到1.5 N/mm时,钢筋网的最大位移值增大的幅度加大,加速失稳破坏,此时钢筋网最大位移量为116.1 mm,由此判断当工字钢间距为800 mm 时钢筋网所能承受的最大荷载范围在1.4 N/mm 左右。

4 新型挡矸装置现场试验

4.1 挡矸支护方案

综上,提出“组合工字钢结构+钢筋头+挡板+钢筋网+铰接顶梁+单体支柱”的联合挡矸支护方案,挡矸支护方案示意图如图12。

图12 挡矸支护方案示意图Fig.12 Schematic diagrams of retaining and supporting scheme

由图12 可见,工字长度为2 100 mm,2 根工字钢使用2 个卡兰搭接组成一榀工型钢架,搭接长度为1 300 mm,组合后的工字钢架高度为2 700 mm。卡兰上下沿距工字钢搭接端头各150 mm,卡兰宽度100 mm。工字钢架的间距为800 mm,底部卧底200 mm,使用连板与挡板连接相邻2 组工字钢,挡矸结构置于切顶孔正下方,顶部紧贴铰接顶梁。

4.2 挡矸结构受力位移监测

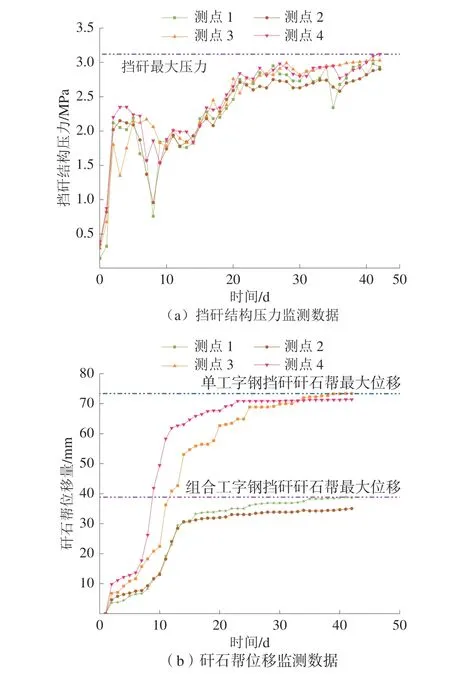

为验证新挡矸结构对巷道矸石帮的控制效果,在邱集煤矿1105 工作面运输巷进行现场试验,并对矸石帮变形及挡矸结构侧向压力进行监测。其中,在巷道距原始切眼距离0~120 m 范围内使用单根工字钢的挡矸结构作为对照组,在距原始切眼距离120~240 m 范围内使用新型滑移让位挡矸支护方案作为试验组,在进行试验过程中,通过布置十字测点对矸石墙整体变形量进行监测,同时在工字钢中部位置放置矸石压力计用于监测垮落矸石的整体压力情况,矸石压力计是由普通压力计进行改造得到的。

测点共计布置3 组,其中,测点1 及测点2分别位于巷道距原始切眼距离30、90 m 位置处,对单根工字钢挡矸支护方案的对照组进行监测,测点3 和测点4 分别位于巷道距原始切眼距离150、210 m 位置处,对使用新型滑移让位挡矸支护方案的试验组进行监测,每组测点均对矸石帮位移和矸石压力进行监测。监测数据统计如图13。

图13 监测数据统计Fig.13 Monitoring data statistic

由图13(a)可知:受矸石冲击影响,在挡矸支设后0~7 d 内,属于矸石冲击区,矸石压力会出现1 个小高峰,最大冲击应力为2.25 MPa;随后随矸石垮落完全,留巷巷道进入压实区,初期矸石压力有所回落,但随矸石逐渐压实,对挡矸结构的压力不断上升,最终稳定在3.0 MPa 附近,未超过钢筋网最大荷载设计值,满足留巷要求。

由图13(b)可知:单根工字钢挡矸支护条件下,矸石帮最大变形量平均为347 mm;使用新方案的2 根工字钢后,矸石帮最大变形量下降至176 mm,较常规支护下变形量降低49%,且在日常巡视过程中,并未发现新型挡矸支护区域出现破坏,留设巷道平整,满足二次复用要求。可见,新的挡矸支护方案可有效控制矸石帮变形,保证采场安全高效生产。

5 结 语

1)基于回采过程中矸石运动状态及压实程度不同,将架后挡矸支护区域分为冲击区、压实区和稳定区,并据此建立挡矸受力分析模型,分析不同区域位置处挡矸结构受力特征。其中在冲击区,垮落顶板为大块矸石,主要对挡矸结构起到冲击作用,在压实区,随垮落矸石逐渐被压实,挡矸结构受到的侧向压力逐渐增大,直至稳定区达到平衡。

2)利用ABAQUS 数值模拟软件构建数值计算模型,通过对比单根工字钢和2 根工字钢组合结构在矸石冲击下的横向位移和应力分布,发现使用2 根工字钢组合结构作用下挡矸结构最大位移有明显下降,且对工字钢顶端施加约束力后,下降幅度明显,挡杆工字钢间距为800 mm 时,钢筋网变形量满足要求,且满足经济需求。

3)提出了一种新型滑移让位组合字钢结构并进行现场试验。现场试验结果表明:使用新型挡矸结构后,挡矸最大压力为3.0 MPa,小于钢筋网最大荷载设计值;矸石帮最大侧向位移量为176 mm,相较于传统挡矸结构降低49%,留设巷道平整竖直,满足二次复用要求。