综采工作面卸压瓦斯运储区演化推进速度效应研究

2024-04-13于涵旭徐培耘林海飞刘思博双海清罗荣卫

于涵旭 ,徐培耘 ,林海飞 ,3 ,刘思博 ,双海清 ,3 ,罗荣卫

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 能源学院,陕西 西安 710054;3.西安科技大学 西部矿井开采及灾害防治重点实验室,陕西 西安 710054)

煤炭是我国主体能源及重要工业原料[1-2],随着矿山机械化水平与生产集约化程度不断提升,许多矿井在条件允许时通过提高推进速度来增加工作面产量[3]。快推速工作面中与煤伴生的瓦斯气体涌出强度及涌出量急剧增大[4-5],覆岩裂隙发育复杂[6],对工作面瓦斯治理造成一定压力。明确不同推进速度下卸压瓦斯运储区演化规律,准确判别瓦斯抽采重点区域,可实现快推速工作面瓦斯精准治理[7]。

卸压瓦斯运储区形成和演化受控于采场覆岩裂隙分布和运动结构特征。钱鸣高等[8]、李树刚等[9]、林海飞等[10]提出了“O”形圈、椭抛带和采动裂隙圆角矩形梯台带等工程模型,为研究采场覆岩提供了理论基础。基于此,众多学者针对不同推速下卸压瓦斯抽采进行研究。陈龙等[11]研究了不同日推进速度下瓦斯富集区的位置,认为不同推进速度下钻孔优势层位及平距符合一次线性方程,并结合富集区位置对抽采钻孔进行了优化;刘彦青等[12]通过数值模拟分析了工作面推进速度对采空区漏风携瓦斯有效深度及有效区域的影响规律,构建了采空区漏风携瓦斯有效深度极限值计算公式;刘洪永等[13]基于采动裂隙椭抛带理论,构建了采动优势瓦斯通道带的理论模型,获得了推进速度对优势瓦斯通道诱导与控制规律;贾丽明[14]基于不同推进速度下覆岩运动规律,确定了煤层群卸压瓦斯运移“三带”发育范围;赵鹏翔等[15-16]通过二维物理相似模拟实验及数值模拟研究了不同推速下采空区覆岩形态与瓦斯运移优势通道的异同。

目前,卸压瓦斯运储区的判别大多以采动覆岩裂隙场为基础,但针对不同推进速度下瓦斯运储区的判定问题需进一步研究。为此,利用FLAC3D6.0 数值模拟软件,结合采动覆岩特征规律,采用多种方法对不同推进速度下卸压瓦斯运储区进行联合判定,得到卸压瓦斯运储区位置演化规律及瓦斯抽采重点区域;以此为依据,在现场开展了高位钻孔卸压瓦斯抽采试验;研究成果可以为快速推进综采工作面卸压瓦斯抽采提供一定的借鉴。

1 模型构建与模拟方案

试验工作面位于陕西省延安市黄陵县,主采2#煤,煤层厚度2.5~3.8 m,平均厚度为3.0 m;煤层倾角0°~4°,属近水平煤层。煤层直接底板主要为泥岩、砂质泥岩,少量炭质泥岩,厚度0.50~9.43 m,局部为2#煤层直接底板。

数值模拟软件采用FLAC3D6.0,模型中煤岩层水平布置。根据关键层判别方法[17],得到工作面6#岩层为亚关键层,12#岩层为主关键层。煤岩层物理力学参数见表1。

模型采空区使用Double-Yield 本构模型[18],岩层破坏采用Mohr-coulumb 破坏准则,模型大小为300 m × 3 00 m ×150 m,煤层厚度3 m,煤岩层水平布置。模型左右及下边界设置为固定边界,顶部设置16.8 MPa 均布载荷,应力梯度以2.0 MPa/hm 向下增加。开采时煤层两端各留50 m 煤柱以减少边界效应。模拟过程以开挖不同距离表示推进速度,结合现场实际生产状况和实验需求,分别以每次开挖4、8、12、16 m 表示4、8、12、16 m/d 推进速度。

2 卸压瓦斯运储区演化规律及判别条件

2.1 不同推进速度下上覆岩层演化规律

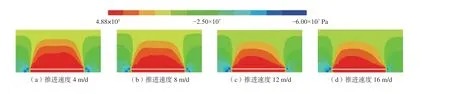

不同推进速度下应力分布如图1,覆岩应力集中系数如图2。

图1 不同推进速度应力分布Fig.1 Stress distribution at different advancing speed

图2 覆岩应力集中系数Fig.2 Overburden stress concentration coefficients

由图1 可知,煤层回采后覆岩应力经历破坏再平衡过程,平衡期间煤壁受采空区上覆岩层挤压而在采空区前后50 m 内形成应力集中。工作面以4 m/d 推进时,应力分布大致呈对称梯形,随着推速加快,应力分布对称性减小,逐渐呈左高右低的抛线形。

由图2 可知,工作面推进至192 m,推进速度4 m/d,工作面后方及超前应力集中系数分别为2.5、2.4,推进速度16 m/d,工作面后方和超前应力集中系数分别为2.3、2.1,降低8%、12.5%;关键层应力集中系数在推进速度4 m/d 时最小,在推进速度16 m/d 时最大,最大差值75%。

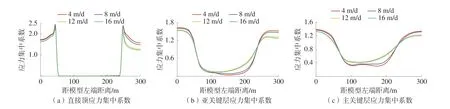

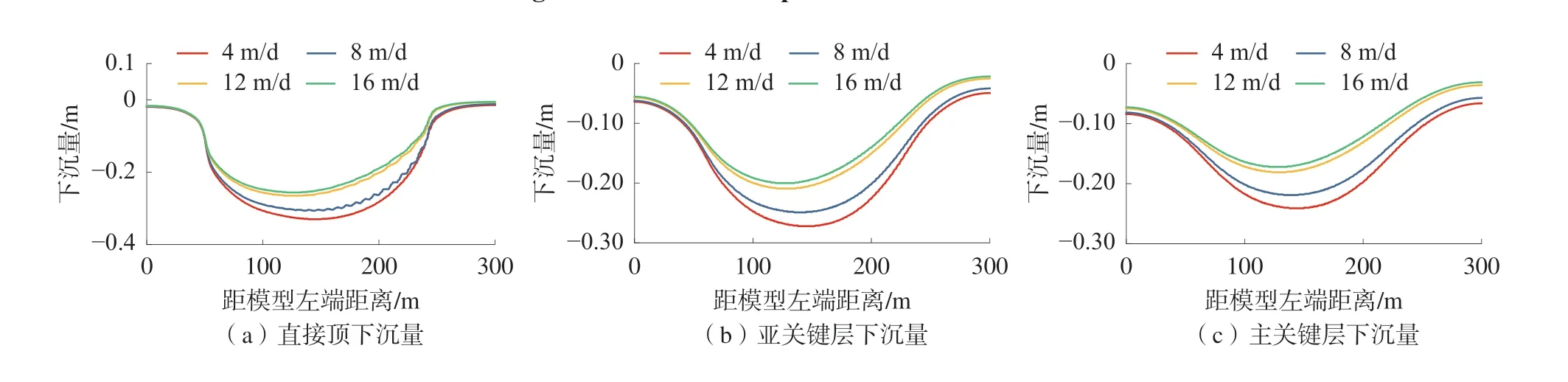

不同推进速度覆岩位移分布如图3,覆岩下沉量如图4。

图3 覆岩位移分布Fig.3 Overburden displacement distribution

图4 覆岩下沉量Fig.4 Overlying rock subsidence

由图3 可知,工作面推进速度较慢条件下采空区中部覆岩沉降现象更为明显。煤层以较快速度回采时,低位岩层失稳后运动尚未平衡便开始了下一阶段的回采,岩层之间剪切错动明显,位移量以及整体高度降低。

由图4 可知,工作面推进速度较慢情况下覆岩下沉量更大,工作面推进至192 m,推进速度4 m/d 与16 m/d 直接顶最大下沉量差值为24.5%,亚关键层差值为28.1%,主关键层差值为30.4%。推进速度加快对煤层上位覆岩影响大于下位覆岩。

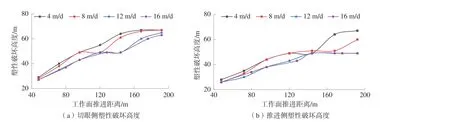

不同推进速度塑性区分布如图5,工作面两端塑性破坏高度如图6。

图5 塑性区分布Fig.5 Distribution of plastic zone

图6 不同推速下工作面两端塑性破坏高度Fig.6 Plastic damage height at both ends of the working surface at different advancing speed

由图5 可知,工作面不同推速条件下覆岩塑性破坏高度有明显区别;慢推进速度条件下采空区中部覆岩发生连续破坏,随着推进速度增加,中部覆岩由连续破坏转为周期性破坏且破坏周期随推速增加而增大,破坏高度明显降低;推进速度为4 m/d 切眼侧塑性破坏高度最大为68 m,推进侧最大破坏高度为66 m;推进速度增加至16 m/d,切眼侧最大塑性破坏高度为63 m,推进侧为48 m,较推进速度为4 m/d 分别降低7% 和27%,可见推进速度对推进侧影响更为显著。

由图6 可知,加快推进速度有利于降低裂隙带高度并缓和覆岩下沉[19],覆岩内采动裂隙随着工作面的推进经历“产生-扩展-压实”的过程,推进速度增大,岩层破坏不能形成稳定铰接结构,裂隙闭合时间加快,覆岩内离层及破断裂隙存在时间缩短,裂隙不能充分发育,裂隙带高度降低,瓦斯运移通道发育程度降低。

2.2 卸压瓦斯运储区判别条件

工作面推进过程中,上覆岩层可划分3 个区域:应力集中区、卸压区、原岩应力区。根据不同应力区煤与瓦斯关系,将煤层开采扰动作用下的垂直应力分布状态作为划分瓦斯治理区域的依据[20],设卸压区应力集中系数为0.85。

随着工作面开采,岩层沿一定角度发生破断,破断岩层以“砌体梁”式结构向上传递并扩展至整个采场空间,覆岩四周断裂岩块相互铰接,呈现“O”形环状结构。此环状结构为瓦斯提供了环形流动裂隙通道和积聚空间场所,形成了瓦斯汇流的环形区域。通过计算裂隙区上下以及内外界面可以确定裂隙区位置。

煤层上覆岩层随着开采会形成各种铰接结构,当岩层破坏形成砌体梁结构时,覆岩进入裂隙带,则裂隙区底部距煤层顶板距离HD[21]为:

式中:h为直接顶厚度,m;hr为自下而上第r层基本顶的分层厚度,m;n为岩层层数。

当覆岩第i层满足第i层岩层悬空距大于其初次断裂时的极限破断距且达到极限破断距时的最大弯曲下沉值小于其下方自由空间高度时,裂隙区上边界距煤层顶板距离HU为:

式中:hi为第i层岩层的厚度,m。

裂隙区外边界距邻近侧煤层距离SN为[22]:

式中:Hi为第i层岩层与煤层的法向距离,m;β为亚关键层破断角。

亚关键层破断角可由式(4)进行计算[23]:

式中: φ为岩层内摩擦角;L为岩层极限跨距,m;hp为破坏岩层岩梁高度,m。

当覆岩破断至第i层岩层时,裂隙区内边界距邻近侧煤层距离ST为:

式中:La为裂隙区宽度,m;RT为岩层极限抗拉强度,MPa;q为岩层所受载荷,MPa;M为煤层采高,m;kr为基本顶及其上附加岩层的碎胀系数,一般取 1.15~1.33;kz为直接顶岩层的碎胀系数,一般取 1.33~1.5。

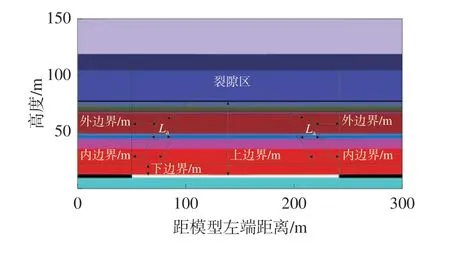

根据工作面上覆岩层的岩性和工程参数计算裂隙区位置,裂隙区示意图如图7。

图7 裂隙区示意图Fig.7 Schematic diagram of fissure zone

基于覆岩卸压区和裂隙区计算结果,结合覆岩损伤度[24-25]判定卸压瓦斯运储区。覆岩损伤度定义为开采煤层范围垂直上方空间内塑性破坏单元体积总和与观测空间体积之比。覆岩损伤度越大,覆岩破坏越严重,裂隙发育越充分。由式(7)计算:

式中:D为损伤度;Vi为1 个塑性单元的体积;VG为所观测空间的体积。

2.3 不同推速条件下瓦斯运储区分布特征

覆岩卸压区范围如图8。

中药香囊中中药挥发的气味,通过口鼻黏膜、肌肤毛窍、经络穴位,经气血经脉的循行而遍布全身,起到调节气机、疏通经络的作用,使气血流畅、脏腑安和,从而增强机体抗病能力,起到防病保健作用。不同药物组成发挥的作用各异,以芳香辟秽、祛邪解毒药物为主的可预防感冒,以开窍宁神、安神定志为主的则防治失眠,以芳香醒脾、助运开胃为主的可以防治厌食等。

图8 卸压区范围Fig.8 Range of pressure relief zone

由图8 可知,覆岩卸压范围随着推速增加由对称逐渐转变为左高右低的抛物线形,高度降低且左右跨度减小,推速大于8 m/d 变化最为明显。

以所判定卸压区为基础,计算覆岩裂隙区位置。①推进速度4 m/d 时,下边界为10.26 m,上边界为61 m,内边界为(18.12+0.32Hi),外边界为0.32Hi;②推进速度8 m/d 时,下边界为10.26 m,上边界为59 m,内边界为(18.12+0.35Hi),外边界为0.35Hi;③推进速度12 m/d 时,下边界为10.26 m,上 边 界 为56 m,内 边 界 为(18.12+0.42Hi),外边界为0.42Hi;④推进速度16 m/d 时,下边界为10.26 m,上边界为54 m,内边界为(18.12+0.43Hi),外边界为0.43Hi。推进速度增加,裂隙区内外边界距邻近侧煤柱更远,下边界均为煤层以上10.26 m,上边界由煤层以上61 m 降低至54 m,降幅为11.47%。各推进速度条件下裂隙区宽度均为18.12 m,可知推进速度增加仅会使两侧裂隙区位置向采空区中部集中。

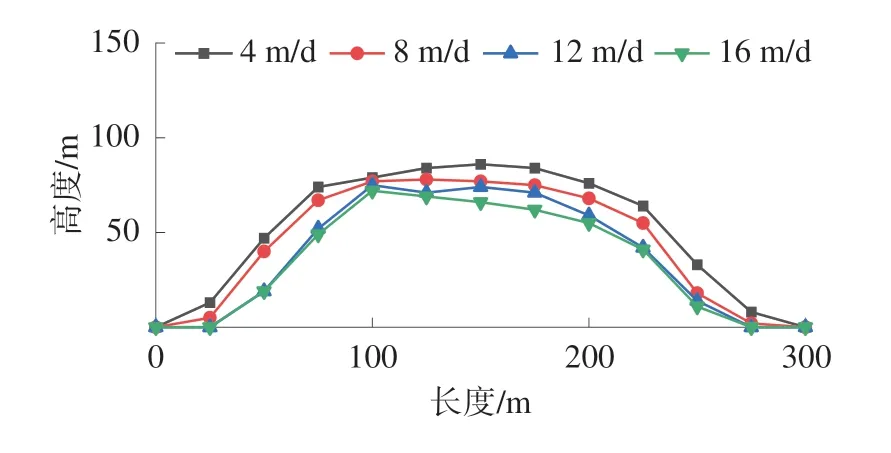

对各数值模拟结果覆岩损伤度进行统计分析,分析时观测空间为10 m×300 m×10 m,共统计450 块区域,对各区域损伤度计算后联立覆岩卸压区范围和裂隙区位置对卸压瓦斯运储区进行综合判定,瓦斯抽采重点区域如图9。

图9 瓦斯抽采重点区域Fig.9 Key areas for gas extraction

裂隙区与卸压区重合处为卸压瓦斯运储区即重点抽采区域。该区域高度随推进速度(v)增加而降低,其最大高度Wmax满足Wmax=63-0.525v;距邻近侧煤柱更远,最小距离Qmin满足Qmin=2.308 77v0.24073。v≤ 8 m/d 煤层以上10~35 m 损伤度较大,该区段损伤度为55%~65%;v>8 m/d 煤层以上10~32 m 损伤度较大,该区段损伤度为40%~50%。抽采钻孔应处于重点抽采区域并结合损伤度大小优化布孔间距保证抽采效果。

3 工程应用

3.1 高位抽采钻孔布置

试验工作面位于陕西省延安市黄陵县,该工作面里段(切眼至2 000 m 处)由于煤层原始瓦斯含量较高,工作面实际推进速度为8 m/d 从而减少绝对瓦斯涌出量;工作面外段(停采线至2 000 m 处)原始瓦斯含量较低,因此实际最大推进速度为12 m/d。结合研究结果,对工作面抽采钻孔进行优化设计,所设计抽采钻孔终孔位置处于判定重点抽采区域附近位置,并在损伤度较大区段减小钻孔布孔间距。以低推速区域钻孔位置为基础,将高推速区域抽采钻孔垂直距离降低3 m,水平距离增加1 m,根据试验工作面生产条件,共设计7 个钻孔,抽采钻孔布置示意图如图10。

图10 钻孔布置示意图Fig.10 Schematic diagram of drilling arrangement

煤层顶板以上10~35 m 处覆岩损伤度较大,该区域瓦斯运移通道相比其他区域较丰富,因此煤层以上10~35 m 减小钻孔布孔间距。钻孔布置参数具体为:

1)1#钻孔。①推进速度8 m/d:钻孔长度142 m,平距50 m,距煤层顶板垂距53 m;②推进速度12 m/d:钻孔长度144 m,平距51 m,距煤层顶板垂距50 m。

3)3#钻孔。①推进速度8 m/d:钻孔长度138 m,平距45 m,距煤层顶板垂距35 m;②推进速度12 m/d:钻孔长度140 m,平距46 m,距煤层顶板垂距32 m。

4)4#钻孔。①推进速度8 m/d:钻孔长度136 m,平距20 m,距煤层顶板垂距30 m;②推进速度12 m/d:钻孔长度138 m,平距21 m,距煤层顶板垂距27 m。

5)5#钻孔。①推进速度8 m/d:钻孔长度135 m,平距15 m,距煤层顶板垂距25 m;②推进速度12 m/d:钻孔长度137 m,平距16 m,距煤层顶板垂距22 m。

6)6#钻孔。①推进速度8 m/d:钻孔长度134 m,平距10 m,距煤层顶板垂距20 m;②推进速度12 m/d:钻孔长度136 m,平距11 m,距煤层顶板垂距17 m。

7)7#钻孔。①推进速度8 m/d:钻孔长度133 m,平距5 m,距煤层顶板垂距15 m;②推进速度12 m/d:钻孔长度135 m,平距6 m,距煤层顶板垂距12 m。

3.2 抽采效果

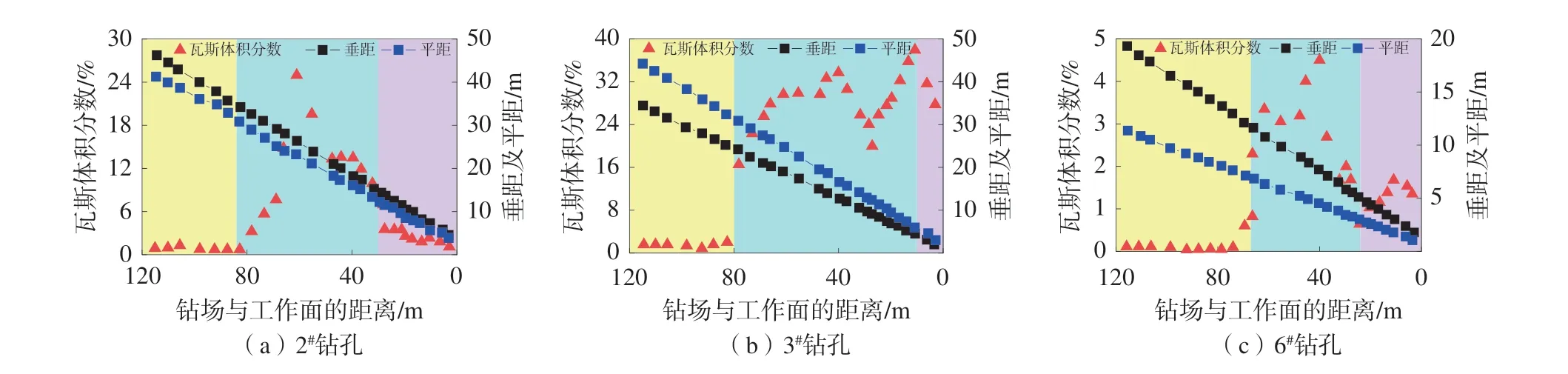

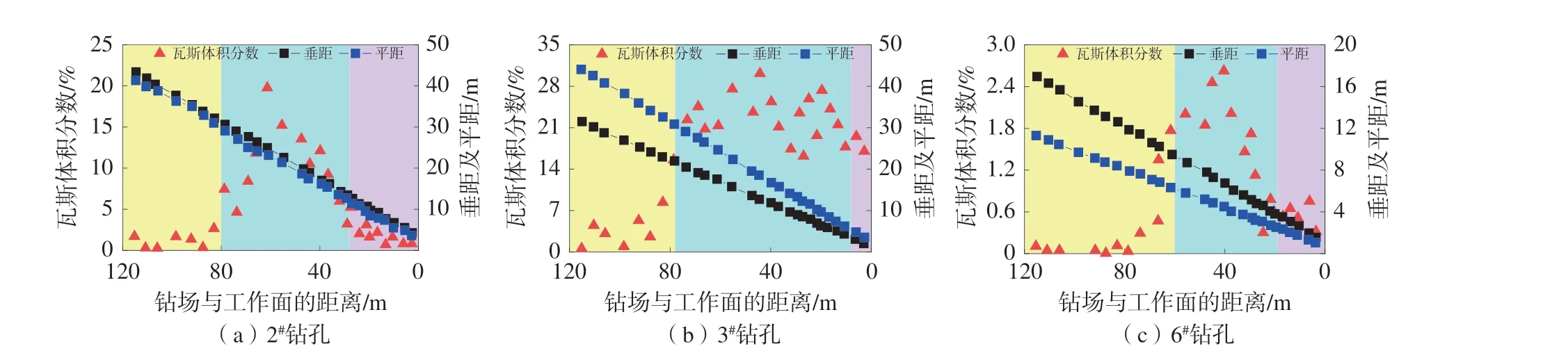

对试验工作面典型层位钻孔进行瓦斯体积分数监测,即2#高层位钻孔、3#中层位钻孔,6#低层位钻孔。低推进速度区域抽采钻孔瓦斯体积分数如图11,高推进速度区域抽采钻孔瓦斯体积分数如图12。

图11 低推进速度区域抽采钻孔瓦斯体积分数Fig.11 Volume fraction of gas extracted from drill holes in low advancing speed areas

图12 高推进速度区域抽采钻孔瓦斯体积分数Fig.12 Volume fraction of gas extracted from drill holes in high advancing speed areas

由图11 可知,低推进速度区域抽采钻孔瓦斯体积分数随着层位的增大显著提高,最大可达38%。抽采钻孔层位超过35 m 后瓦斯体积分数略有降低,最大约27%,与判定结果符合。

由图12 可知,高推进速度区域各抽采钻孔瓦斯体积分数均有所降低。

研究可知:降低钻孔垂直层位和增加钻孔平距虽能有效抽采瓦斯,但高推进速度下覆岩损伤较小,裂隙发育不充分,瓦斯运移通道减少,相同层位抽采钻孔在高推进速度阶段抽采效果略微减弱。

对试验工作面绝对瓦斯涌出量监测以及常规高位钻孔整体抽采效果监测情况进行统计,常规高位钻孔抽采量占该工作面绝对瓦斯涌出量比例如图13,工作面回采期间回风巷、上隅角瓦斯体积分数变化情况如图14。

图14 工作面瓦斯体积分数变化情况Fig.14 Change of gas volume fraction at the working face

由图13 可知:常规高位钻孔抽采纯量处于8~18 m3/min,最高约45%,抽采纯量最高约17.39 m3/min,抽采效果良好。

图14 中红线为《煤矿安全规程》规定的各区域瓦斯体积分数上限(1%)。由图14 可知:回采期间工作面、回风巷、上隅角瓦斯体积分数为0.18%~0.46%、0.2%~0.46%、0.25%~0.84%,均小于1%,从瓦斯治理的角度保障了工作面的安全高效生产。

4 结 语

1)煤层开采后覆岩应力分布大致呈对称的类梯形,推速加快,应力分布转变为左高右低抛线形,采空区中部应力集中系数增大,覆岩位移量及塑性破坏高度降低。

2)不同推速下采动覆岩区别较大,结合卸压区、裂隙区及覆岩损伤度确定了卸压瓦斯运储区域。该区域高度随推速增加而降低,距邻近侧煤柱更远,位置向中部集中。推进速度增加,损伤较大区域由煤层以上10~35 m 降低至10~32 m,损伤度由55%~65% 降低至40%~50%。抽采钻孔在此区段应增大钻孔密度以保证抽采效果。

3)通过优化试验工作面抽采钻孔布置,降低高推速区域钻孔高度及增大平距后,抽采钻孔瓦斯体积分数最大均为30% 以上,抽采效果良好;回采期间工作面、回风巷、上隅角瓦斯体积分数为0.18%~0.46%、0.2%~0.46%、0.25%~0.84%,从瓦斯治理角度保障了工作面安全生产。