不同剪切端面和围压下损伤煤体孔渗特性实验研究

2024-04-13郑春山董洋洋江丙友

郑春山 ,董洋洋 ,薛 生 ,江丙友 ,赵 洋

(1.安徽理工大学 煤炭安全精准开采国家地方联合工程研究中心,安徽 淮南 232001;2.合肥综合性国家科学中心能源研究院(安徽省能源实验室),安徽 合肥 230031;3.安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

随着浅埋煤层资源的枯竭,我国煤矿开采深度已突破千米,深部煤炭资源开采已成为新常态[1]。在深部煤炭资源开采过程中,剪切荷载变化导致煤岩发生破坏是主要的破坏形式之一。而损伤破坏对煤体渗透率具有显著的影响,可导致渗透率增加成百上千倍。渗透率直接影响着卸压煤层瓦斯涌出和瓦斯抽采过程[2]。

近年来,国内外相关研究人员对煤岩的剪切性能、裂隙演化及其对渗透率的影响开展了研究,煤样在三轴实验中的破坏通常是剪切破坏,破坏方式表现为沿1 条或多条破裂面滑动[3]。陆朝晖等[4]基于脉冲衰减法分析了深层页岩在剪切条件下的渗流规律;李庆文等[5]研究了煤体在不同加载速率下的能量演化规律和破坏模式,发现煤体压缩破坏模式通常为剪切破坏,能量演化规律相似且不受加载速率影响;彭守健等[6]开展了含瓦斯煤岩在剪切应力下破断面开裂规律,发现剪切面裂纹分形维数与剪切应力呈线性关系;XIA 等[7]通过对岩石节理开展剪切-渗流实验,分析了岩石节理在不同接触状态下的渗流特性;刘静波等[8]认为在三向应力作用下,对于孔隙度较小的煤样,剪应力对渗透率影响不大;赵鹏等[9]研究发现在剪切-渗流过程中剪切应力加载速率对渗透率影响程度最大,剪切蠕变对渗透率影响程度最小;肖畅等[10]研究发现无烟煤抗剪强度随超临界CO2作用时间增大而降低,但降低程度逐渐减小;许江等[11-13]分析了煤岩在剪切破坏过程中剪切断面的影响因素和力学特性变化。以往研究多聚焦于常规单一全端面剪切破坏作用下煤体损伤及气体流动特性变化规律。为此,开展不同剪切端面和围压下煤体剪切-渗流实验,研究煤体在受压剪切破坏过程中轴向变形、孔隙结构、渗透率及渗流速度变化特性。

1 实验设计

1.1 实验系统及煤样

多剪切端面损伤渗流动态测试系统如图1。该实验系统主要包括夹持器、环压跟踪泵、轴压跟踪泵、进气压力调节阀、恒温箱和气体流量计等。特别设置由不同比例的钢质块体和软塑块体组合而成的剪切端面,实现不同剪切端面及不同剪切程度的损伤煤体渗流特性实验。

图1 多剪切端面损伤渗流动态测试系统Fig.1 Damage-based seepage testing system with multi-shear end faces

实验采用焦作赵固二矿的原煤,所取煤块经过加工,制作成直径50 mm、长度100 mm、误差±0.5 mm 的标准圆柱形煤样,其中:①50%剪切端面组合体由50%半圆形钢质块体和50%半圆形软塑块体组合而成;②30%剪切端面组合体由70%圆弧形钢质块体和30%圆弧形软塑块体组合而成。软塑块体的硬度与弹性模量很低,在压力作用下易产生变形,其承受的应力远小于岩石及钢质块体的应力。在实验过程中,煤样上下两侧受到大小相同、方向相反的轴向剪切荷载:煤样左侧上端受力为F1,下端受力为F2;右侧上端受力为F2,下端受力为F1;煤样剪切作用面积为S。则煤样处于受力平衡状态时,在不同围压条件下煤样的抗剪强度等应力值等于F1和F2之差再除以S。

1.2 实验方案

煤岩三轴渗流实验中应力加载方式可分为单级载荷加载法、分级载荷加载法、单级载荷循环加卸载法和分级载荷循环加卸载法[14]。本次实验采用单级加载轴向载荷方法,该方法能够更加直观的观测到煤岩渗流特性变化。开展6 组不同条件下(围压和剪切端面)煤样剪切-渗流实验,剪切-渗流实验方案见表1。

表1 剪切-渗流实验方案Table 1 Experimental design for shear-seepage test

实验过程中保持气体压力恒定、常温25 ℃,待每次加压后的渗透率数值稳定下来,继续加压,以避免稳定蠕变时间过短造成数据的不准确。具体实验步骤为:①首先采用围压、轴向压力交替加载的方式对试样进行载荷施加,直至轴向压力与围压相同的实验初始条件,压力加载过程不能过快,以免试件损坏;②打开渗流测试系统的进气口、出气口阀门及减压阀,进行渗流实验,待示数稳定后开始记录渗透率;③保持进气压力和围压不变,增加剪切应力直至煤样发生断面剪切,实时记录渗透率变化过程。重复上述步骤进行下1 组实验。

2 实验结果

2.1 单轴压缩应力-应变分析

煤岩单轴压缩过程大致可以分为压密阶段、弹性变形阶段、塑性变形阶段和破坏阶段。在外力作用下,煤样首先处于压密阶段,煤样内部初始裂纹、孔洞逐渐受压闭合,应力-应变曲线斜率小幅度增大,曲线表现为下凹形状,渗透率降低;随着应力持续增加,煤样进入弹性阶段,煤样内部的孔隙结构处于稳定状态,应力-应变曲线表现为线性变化,服从虎克定律;随后进入塑性变形阶段,煤样内部出现新生裂纹并且开始不断扩展,微裂纹大量萌生,逐渐形成微裂纹区,煤样损伤加速发育,应力–应变曲线偏离直线,渗透率增加;在破坏阶段,煤体内部孔裂隙急剧扩展,表面宏观裂纹贯通,煤样完全损伤破坏,应力-应变曲线骤降,渗透率大幅度增大。

2.2 煤体孔隙结构变化分析

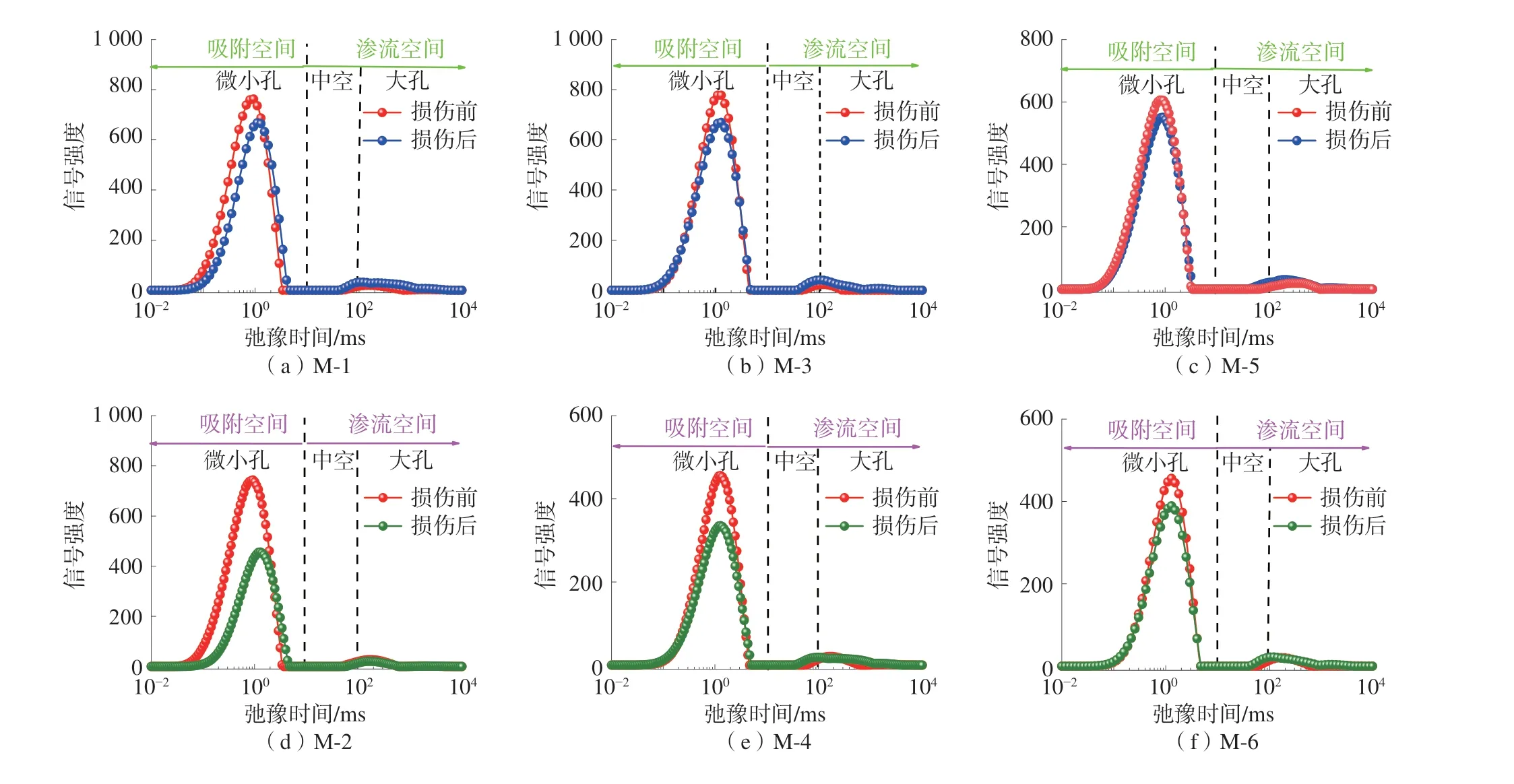

煤体剪切-渗流演化规律是应力场–裂隙场–渗流场多场耦合作用的结果。在轴向载荷加载初期,煤体内部初始孔裂隙逐渐闭合,相应地渗透率减小,随着载荷持续增大超过煤体损伤强度阈值后,煤体内部孔裂隙开始增生或扩张,损伤程度不断增大,渗透率增大。说明煤体渗流规律与孔隙结构具有很大的相关性。煤体核磁共振T2谱图如图2,图2 反映剪切破坏前后煤体孔隙结构方面的变化。

图2 煤体核磁共振T2 谱图Fig.2 Nuclear magnetic resonance T2 spectrum of coal

根据横向驰豫时间(T2)谱图,可将煤岩孔隙进行分类,根据文献[15]将T2<10 ms 对应孔隙为微孔/过渡孔,T2为10~100 ms 对应孔隙为中孔,T2>100 ms 对应孔隙为大孔/微裂隙。吸附空间(T2≤10 ms)由微小孔隙和过渡孔隙组成,而渗流空间(T2>10 ms)由中、大孔隙和微裂隙组成。

由图2 可知,实验煤样T2谱图在剪切破坏前后主要表现为双峰型,在1 ms 左右的峰总是高于200 ms 左右的峰,表明煤样以微孔和过渡孔为主、中孔和大孔/微裂隙发育较差。

核磁共振T2谱特征参数如下。

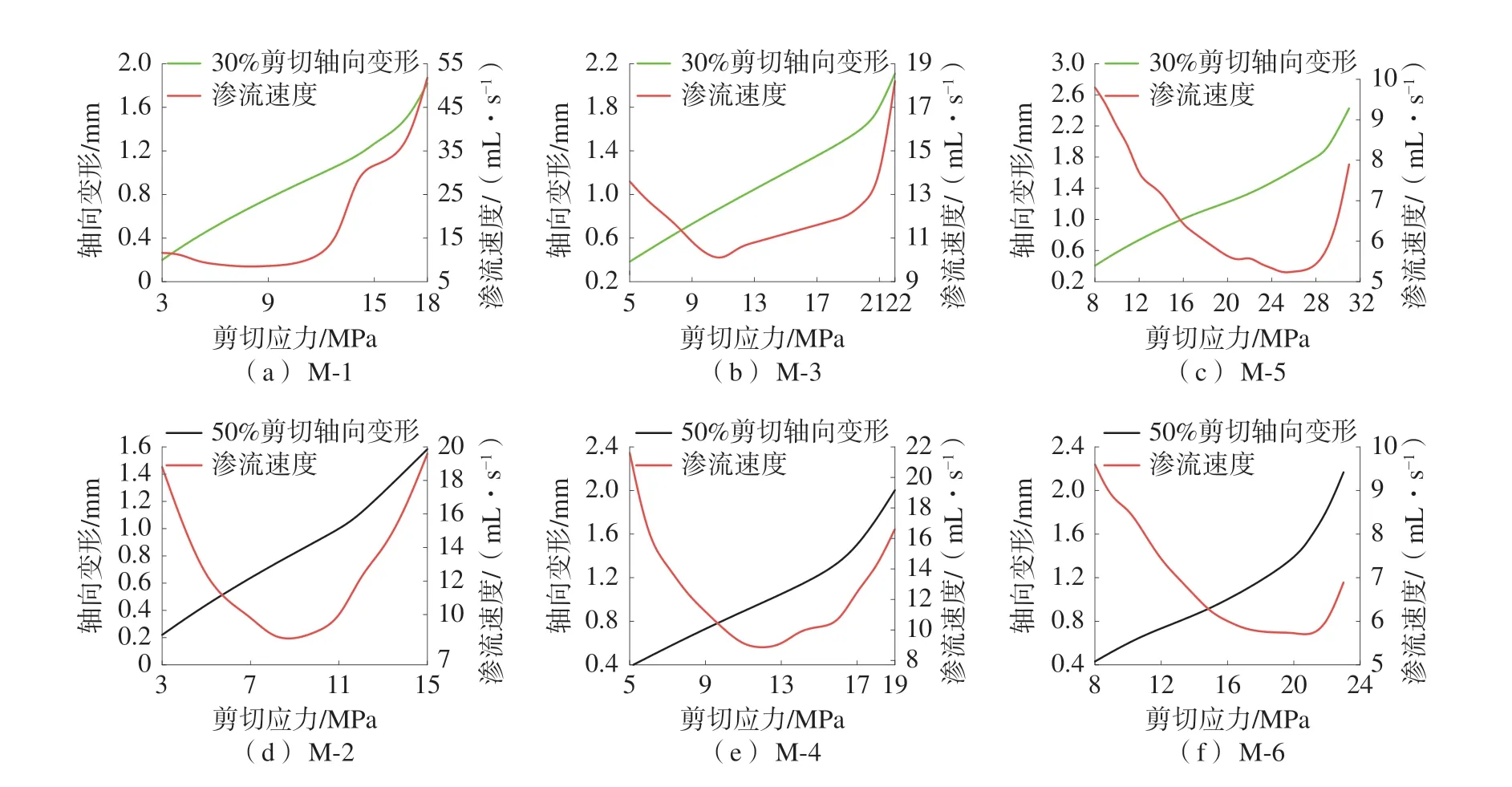

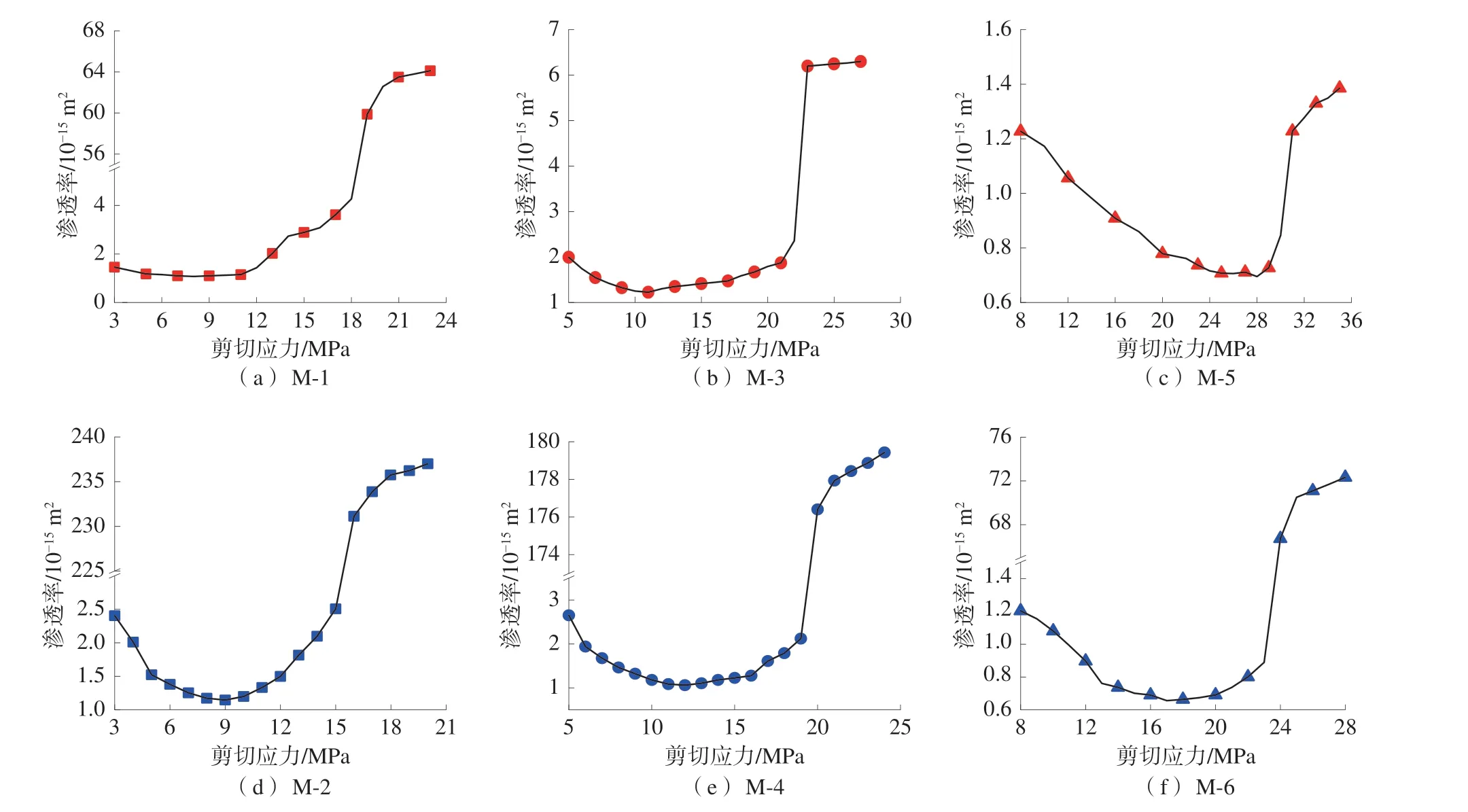

1)30%端面剪切前煤样。T2≤10 ms、T2>10ms、2.5 ms 2)30%端面剪切后煤样。T2≤10 ms、T2>10 ms、2.5 ms 3)50%端面剪切前煤样。T2≤10 ms、T2>10 ms、2.5 ms 4)50%端面剪切后煤样。T2≤10 ms、T2>10 ms、2.5 ms 在2.5~20 ms 和50~100 ms 处识别出的T2谱峰之间的面积百分比可以用来评价不同尺寸级别孔隙间的连通程度[16]。30%剪切端面的煤样在剪切 前 吸 附 空 间(T2≤10 ms)平 均 面 积 百 分 比为93.95%,渗流空间(T2>10 ms)平均面积百分比为6.05%;在剪切破坏后,吸附空间平均面积百分比为89.04%,渗流空间平均面积百分比为10.96%。相比之下,50%剪切端面的煤样在剪切前吸附空间(T2≤10 ms)平均面积百分比为90.11%,渗流空间(T2>10 ms)平均面积百分比为9.89%。 剪切损伤后的吸附空间平均面积百分比减小为85.06%,渗流空间平均面积百分比增大为14.94%,说明在剪切破坏后,煤样中部分吸附空间向渗流空间转化,煤样在30%剪切端面情况下和50%剪切端面的转化程度相似。30%剪切端面和50% 剪切端面剪切前后2.5~20 ms 处的平均面积百分比均大于50~100 ms 处的平均面积百分比,表明微孔与中孔之间连通性要高于大孔与中孔之间的连通性。 2.3.1 煤体破坏前轴向变形与渗流速度 在不同剪切端面及不同围压下,煤体破坏前轴向变形、渗流速度与剪切应力的关系如图3。 图3 煤体破坏前轴向变形及渗流速度变化Fig.3 Axial deformation and seepage velocity changes before coal damage 相关研究表明,当剪切应力小于煤体强度阈值时,煤样发生弹性变形,轴向应变不断增大,期间撤去应力,煤体能够恢复原来状态;而应力大于煤体强度阈值时,煤样发生非弹性变形,撤去应力后,煤体不能恢复至原来状态。 由图3 可知,在实验煤体发生剪切破坏前,随着剪切应力的增大煤体轴向变形量不断增大,且随着应力值的增加,轴向变形量增大的越来越快,表明煤体在破坏前分别经历稳定变形和加速变形阶段;以3 MPa 围压、30%剪切端面的情况为例,在轴向剪切应力不断施加过程中(由3 MPa到17 MPa),轴 向 变 形 量 由0.2 mm 增 加 到1.7 mm 左右,增加幅度约达7.5 倍;在相同围压条件下,当剪切端面越大时(即由30%变为50%),同等剪切应力带来的轴向变形量越大,煤体也更容易发生剪切破坏,以剪切应力11 MPa 为例,在30%剪切端面条件下,M-1、M-3、M-5 的轴向变形量分别约为0.92、0.83、0.66 mm,而对于50%剪切端面的情况,M-2、M-4、M-6 的轴向变形量分别为0.99、0.89、0.69 mm。同时,如上数据表明,相同的应力条件和剪切端面情况下,围压值越大,轴向变形量越小;对于剪切应力11 MPa 和30%剪切端面的情况,8 MPa 围压值对应的轴向变形量较3 MPa 围压的减少28.3%,而50%剪切端面条件下,8 MPa 围压值的轴向变形量较3 MPa 围压的降低30.3%。 从图3 还可以看出,在6 个不同的实验条件下,煤体渗流速度均随剪切应力的增大表现出先减小再增大的趋势。在5 MPa 围压、30%剪切端面的情况下,当轴向剪切应力由5 MPa 增加到11 MPa 时,气体渗流速度由13.8 mL/s 降低至10.2 mL/s 左右;然后随着应力值逐渐增加至19 MPa,渗流速度缓慢增加,当应力值大于19 MPa 时,煤体开始出现损伤,渗流速度指数式增加;在21 MPa 时,该速度值增加到18 mL/s 左右。在8 MPa 围压、50%剪切端面的情况下,当轴向剪切应力由8 MPa 增加到21 MPa 时,气体渗流速度由9.4 mL/s 下降到5.7mL/s 左右,该下降幅度为先大后小;然后随着应力值增加至23 MPa,渗流速度约增加至6.9 mL/s。如上现象可以解释如下:在每个实验条件下,煤体内部存在1 个损伤极限应力值,当剪切应力小于该损伤极限应力值时,煤体内部孔裂隙结构首先受到压缩,煤体渗透率持续降低,渗流速度减小;而后随着剪切应力值增大,煤体内部孔裂隙经历一定程度的发育,渗透率开始增大;当剪切应力超过该极限值时,煤体内部孔隙结构发生剧烈改变,由之前的压缩闭合状态转变为扩展连通状态,形成宏观裂隙,煤体发生损伤破坏,这一过程表现为渗透率及渗流速度的大幅度增加。 分别对图3(a)、图3 (c)、图3(e)和图3(b)、图3 (d)、图3(f)2 组数据进行对比分析,可以看出:损伤极限应力值随围压的增大而增大,对于30%的剪切端面,当围压值由3 MPa 增加至8 MPa 时,损伤极限应力值由13 MPa 增加至28 MPa 左右;相比之下,对于50%剪切端面,损伤极限应力值由11 MPa 增加至21 MPa 左右,渗流速度的增加程度则随着围压值的增大而降低。 分别对比分析图3(a)和图3 (b)、图3(c)和图3(d)、图3 (e)和图3(f)3 组数据发现:损伤极限应力值随剪切面积的增大而减小,上述的13 MPa 到11 MPa、28 MPa 到21 MPa 的应力值变化均说明这一点。 2.3.2 煤体破坏过程中渗透率变化 实验采用纯度99.99%的氮气,根据测得的气体压力和流量,计算出煤体渗透率,计算公式为: 式中:k为煤体渗透率,m2;Q为标况下的渗流流量,cm3/s;pn为大气压力,MPa;p1为进气口压力,MPa;p2为出气口压力,MPa; µ为气体动力黏度,Pa·s;L为标样长度,mm;A为标样截面积,cm2。 不同剪切端面的渗透率变化如图4。 图4 不同剪切端面的渗透率变化Fig.4 Permeability changes corresponding to different shear end faces 从图4 可以看出,随着剪切应力的增大,煤体渗透率呈现先降低后缓慢增加的变化,而当剪切应力超过煤体的强度阈值后,发生损伤破坏,煤体渗透率以指数形式增大;随着围压的增大,煤体发生剪切破坏时所需要的剪切应力也逐渐增大,渗透率值普遍变小;50%剪切端面和30%剪切端面相比,前者比后者对应的渗透率普遍偏大。 在剪切-渗流实验过程中,煤样分别经历了压缩变形、剪切破坏和残余变形3 个阶段。 1)压缩变形阶段。对于30%的剪切端面,M-1、M-3、M-5 煤样的渗透率在剪切应力为8、10、28 MPa 时 达 到 最 小 值,分 别 从1.457 8×10-15、1.994 9×10-15、1.227 6×10-15m2降至1.074 2×10-15、1.062 4×10-15、0.695 1×10-15m2;相比之下,在50%剪切端面情况下,M-2、M-4、M-6 煤样的渗透率在剪切应力为9、12、17 MPa 时达到最小值,分别从2.404 2×10-15、2.652 8×10-15、1.203 6×10-15m2降 至1.461 1×10-15、1.062 4×10-15m2、0.655 8×10-15m2;在该阶段,煤样内部原始孔裂隙在应力的作用下逐渐闭合,内部很少产生新的裂隙,煤岩以弹性应变为主,并未产生塑性应变,表现为渗透率降低,且围压越大,渗透率降低越多。随着剪切应力继续增大,煤体渗透率亦开始增加,在30%剪切端面中,M-1、M-3、M-5 煤样渗透率在剪切应力18、22、30 MPa 时达到破坏前最大值,渗透率从1.074 2×10-15、1.062 4×10-15、0.695 1×10-15m2分别增大至4.271 1×10-15、2.358 0×10-15、0.846 2×10-15m2;在50%剪切断面中,M-2、M-4、M-6 煤样渗透率在剪切应力为15、19、23 MPa 时达到破坏前最大值,渗透率从1.461 0×10-15、1.062 4×10-15、0.655 8×10-15m2增大至2.506 0×10-15、2.122 8×10-15、0.889 1×10-15m2;在该阶段,煤样内部孔裂隙在应力作用下开始增生或扩张,由于煤体内部颗粒之间存在黏聚力和内摩擦力,使得煤体具有一定的抗剪能力,表现为渗透率呈现一定程度的增大。 2)剪切破坏阶段。剪切应力超过煤体的承受极限,煤体发生剪切破坏,轴向变形和渗透率急剧增大。在30%剪切端面中,M-1、M-3、M-5 煤样分别在剪切应力为19、23、31 MPa 时完成损伤过 程,渗 透 率 从4.271 1×10-15、2.358 0×10-15、0.846 2×10-15m2增大至59.879 2×10-15、6.197 2×10-15、 1.228 1×10-15m2, 分 别 增 大13.02 倍、1.63 倍、0.45 倍;在50%剪切端面中,M-2、M-4、M-6 煤样渗透率在剪切应力为19、21、25 MPa 完成破坏过程,渗透率从2.506 0×10-15、2.122 8×10-15、0.889 1×10-15m2增 大 至231.126 6×10-15、176.401 7×10-15、 66.726 5×10-15, 分 别 增大91.23 倍、82.10 倍、74.05 倍。可以看出,剪切端面越大,煤体发生剪切损伤所需的极限应力值越小,且渗透率增大倍数越大;50%剪切端面情况下渗透率增加倍数最大达到91.23,而30%剪切端面情况下的最大增加倍数为13.02,前者是后者的7 倍左右,差异较大。 3)残余变形阶段。随着剪切应力的增大,渗透率出现小幅度的增大现象。煤样在30%剪切端面与50%剪切端面渗透率倍数相差较大的原因是不同剪切断面下煤样表现出不同的破坏形式:30%剪切端面煤体在剪切应力的作用下发生局部剪切破坏,并未沿剪切断面产生贯通滑动;而50%剪切端面煤样在剪切应力的作用下,内部裂隙不断扩展、贯通,最终形成了宏观剪切裂隙,并且沿剪切断面产生滑动,煤体渗透率大幅度增加。 采用多剪切端面损伤渗流动态测试系统,分析了不同剪切端面和围压下损伤煤体孔渗特性变化规律。 1)剪切损伤前后的煤样T2谱图呈现双峰型,以微孔和过渡孔为主;损伤后煤体小孔信号降低、中大孔信号增强,部分吸附空间向渗流空间转化,并且孔隙间的连通性得到改善;50% 剪切断面情况下,损伤前煤样吸附空间(T2≤10 ms)平均面积百分比为90.11%,渗流空间(T2>10 ms)平均面积百分比为9.89%,损伤后的吸附空间平均面积百分比减小为85.06%,渗流空间平均面积百分比增大为14.94%。 2)剪切破坏前,随着剪切应力的增大,煤体轴向变形量不断增大,且轴向变形量的增大率越来越高。在3 MPa 围压、30% 剪切端面条件下,轴向剪切应力由3 MPa 增加到17 MPa,变形量由0.2 mm 增加到1.7 mm 左右,增加幅度约达7.5 倍;在相同围压条件下,当剪切端面越大时(由30%变为50%),同等剪切应力带来的轴向变形量越大,煤体也更易发生剪切破坏;而在相同的剪切端面情况下,围压值越大,轴向变形量越小,对于剪切应力11 MPa 和30%剪切端面的情况,8 MPa 围压值对应的轴向变形量较3 MPa 围压的减少28.3%;50%剪切端面条件下,8 MPa 围压值的轴向变形量较3 MPa 围压的降低30.3%。煤体渗流速度随着剪切应力的增大表现出先减小再增大的趋势,其随着围压值的增大而降低。 3)随着剪切应力的增大,煤体渗透率呈现先降低后缓慢增加的变化趋势;而当剪切应力超过煤体强度阈值后(该值随围压的增大而增大,随剪切端面增大而减小),发生损伤破坏,渗透率以指数形式增大,残余变形阶段渗透率与剪切应力呈线性正相关。50%剪切端面对应的渗透率值普遍比30%剪切端面的大,50%剪切端面情况下渗透率增加倍数最大达到91.23;而30%剪切端面对应的渗透率最大增加倍数为13.02,前者约为后者的7 倍。2.3 剪切-渗流特性变化分析

3 结 论