火成岩侵蚀对煤自燃特性及其结构的影响

2024-04-13胡海峰杨英兵张运增陈明浩郭佳策

胡海峰 ,杨英兵 ,2 ,张运增 ,2 ,陈明浩 ,郭佳策

(1.国能神东煤炭集团有限责任公司,内蒙古 鄂尔多斯 017200;2.国家能源集团 矿井通风安全与职业健康防护研究中心,内蒙古 鄂尔多斯 017209;3.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;4.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

火成岩侵蚀作为煤矿井下常见的地质构造之一,在世界主要煤炭生产国家均有分布[1-4]。据已有资料显示,我国已发现存在火成岩侵蚀现象的煤田矿区数量超过30 个[5-6]。火成岩侵蚀对煤层的稳定性、煤体成分和孔隙结构特征均会造成影响[7-8]。在煤矿采掘火成岩侵蚀煤层过程中,常伴有发生瓦斯突出、煤炭自燃等灾害事故的风险[9]。例如徐州张集煤矿在1995 年和1998 年先后发生3 次煤与瓦斯动力现象;淮北杨柳煤矿在2011 年发生采空区自燃事故[10];铁法大兴矿在采掘火成岩侵蚀煤层过程中常受到煤自燃威胁[11-13]。

目前国内外学者围绕火成岩侵蚀煤体的组成和结构特征,开展了一系列关于火成岩侵蚀煤层致灾原理的研究。SUSILAWATI 等[14]、刘福胜等[15]通过分析煤样的地球化学和矿物学特征,发现火成岩侵蚀会提高煤的变质程度;蒋静宇等[16]、代世峰等[17]、LIU 等[18]分析通过煤中无机成分的含量特征,发现火成岩侵蚀煤中水分、挥发分含量降低,黄铁矿、方解石和铁白云石含量增加;王亮等[10]、MASTALERZ 等[7]、JIANG 等[19]对比分析了原生煤与火成岩侵蚀煤体的孔隙结构特征,发现火成岩侵蚀增大煤的比表面积,煤中微孔数量和比表面积降低,宏观孔数量增加,瓦斯赋存量增加;SHI 等[13]研究发现火成岩侵蚀后煤中直径>20 nm 的孔隙比表面积增多。然而目前鲜有针对火成岩侵蚀影响煤自燃特征的相关报道,因此关于揭示火成岩侵蚀对煤自燃极限参数和煤结构特征差异的工作中还需要进一步开展系统性的深入研究。为此,以陕西、辽宁区域两煤矿同工作面原生煤及火成岩侵蚀煤为对象,对煤的氧化特性、自燃极限参数、活性官能团含量以及孔隙结构特征进行分析,以期从宏观和微观层面揭示火成岩侵蚀对煤层自燃特性的影响规律。

1 样本制备及试验方法

1.1 样本信息

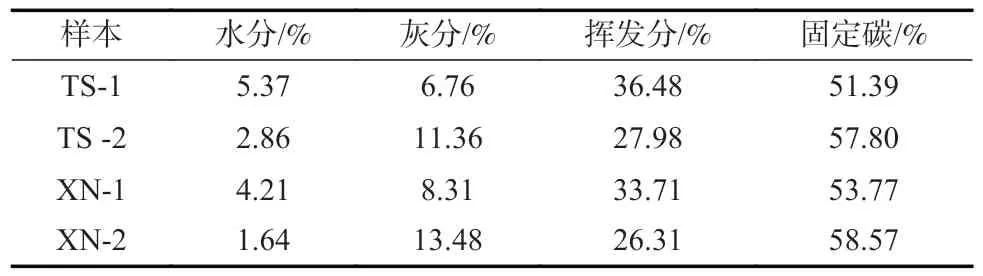

在两煤矿同工作面中靠近火成岩处采集火成岩侵蚀煤样,在远离火成岩处采集原生煤样,将陕西区域煤矿煤样编号为TS,将辽宁区域煤矿煤样编号为XN。原生煤及火成岩侵蚀煤样具体编号为TS-1、TS-2、XN-1 和XN-2,煤样的制备方法遵照GB474—2008 标准。为减少外在水分对测试结果的干扰,测试前将试验煤样置于40 ℃恒温干燥箱内干燥48 h。试验煤样的工业分析结果见表1。火成岩侵蚀煤样相较于原生煤,其水分和空气干燥基挥发分含量更低,空气干燥基灰分和空气干燥基固定碳含量更高。

表1 实验煤样的工业分析结果Table 1 Results of industrial analysis of experimental coal samples

1.2 测试方法

1)程序升温试验。为探究火成岩侵蚀对煤氧化特性和自燃极限参数的影响。采用煤自燃程序升温检测装置,该装置由金属煤样罐、程序控温箱、供气管路和气相色谱仪构成。煤样罐为内径和高均为5 cm 的钢制圆柱罐体。将装有测试样品的煤样罐置于程序控温箱内,设置恒温箱升温速率为0.5 ℃/min;接通供气管路,提供流量为100 mL/min、体积分数为21%的O2-N2混合气体。本次程序升温测试的煤温范围为30~180 ℃,煤温每升高5 ℃对排气端进行1 次采气分析,分别检测气体中的O2、CO 和CO2体积分数,用以分析煤样的氧化特性和自燃极限参数。

2)物理吸附测试。为探究火成岩侵蚀对煤孔隙结构特征造成的影响。采用美国康塔Autosorb 的比表面积和孔径分析仪,检测孔径范围小于50 nm 的微孔和介孔,分别使用BET、HK 和BJH 理论模型计算煤的比表面积、平均孔径及孔隙体积;选用美国麦克默瑞提克的AutoPore V9600 高性能全自动压汞仪进行煤样的压汞测试,试验的压力范围在0~420 MPa,检测孔径范围为3×10-9~1 100×10-6m。

3)红外光谱检测。为探究火成岩侵蚀对煤中活性基团含量的影响。采用德国布鲁克TENSOR27型傅里叶变换红外光谱仪,在30℃条件下对煤样进行红外检测(FT-IR),在分辨率为4 cm-1,光谱范围为4 000~400 cm-1内记录煤的FTIR 光谱。通过分析各煤样的FT-IR 曲线,统计煤的主要官能团含量。

2 试验结果

2.1 气体变化速率与自燃参数

2.1.1 气体变化速率

煤氧化自燃过程涉及复杂的物理、化学吸附和化学反应。氧气作为重要的反应物质,参与到煤自燃的全部过程。煤的耗氧速度作为评价煤自燃特性的重要参数之一,被广泛应用于煤自燃特性的研究当中。耗氧速率计算公式为:

式中:v1为煤样耗氧速率,mol/(m3·s);Q为试验过程中气体流量,m3/s;c0为标准O2的体积分数,20.10%;c1为煤样罐进气口处的氧气物质的量浓度,mol/m3;c2为煤样罐排气口处的氧气物质的量浓度,mol/m3;S为煤样罐截面积,m2;L为煤样的堆积高度,m。

CO 释放速率的计算公式为:

式中:v2为煤样在氧气物质的量浓度为c1时的CO 释放速率,mol/(m3·s);c3为煤样罐排气口处的CO 物质的量浓度,mol/m3;V为煤样罐内煤样的体积,m3。

同理,CO2释放速度v3的计算公式为:

式中:c4为煤样罐排气口处的CO2物质的量浓度,mol/m3。

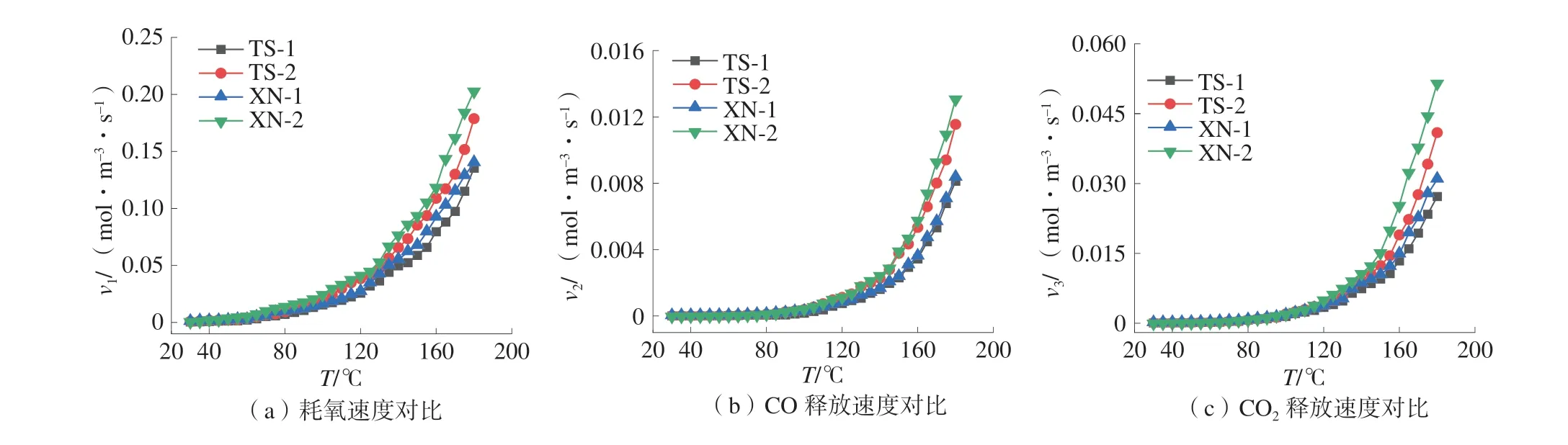

将煤样程序升温试验结果与式(1)~式(3)相结合,计算获得的煤氧化过程中的气体变化速率如图1。

图1 气体变化速度分布曲线图Fig.1 Distribution curves of gases speed changes

由图1 可知:相同温度下同工作面火成岩侵蚀煤相较于原生煤具有更高的耗氧、CO 释放和CO2释放速度。由图1(a)可知:相同温度下4 组煤样的耗氧速度排序为XN-2>TS-2>XN-1>TS-1,进一步分析,受火成岩侵蚀的影响,在30~180 ℃范围内,TS 煤样耗氧速度的增幅百分比为25.98%~125.69%,XN 煤样耗氧速度的增幅百分比为25.96%~159.37%;由图1(b)可知:TS 煤样CO 释放速度的增幅百分比为20.52%~363.49%,XN 煤样CO 释放速度的增幅百分比为9.53%~235.20%;由图1(c)可知:TS 煤样CO2释放速度的增幅百分比为0.55%~45.90%,XN 煤样CO2释放速度的增幅百分比为2.12%~70.97%。火成岩侵蚀改变了煤的氧化特性,增强了煤的耗氧、CO 释放和CO2释放能力。

2.1.2 自燃参数

煤自燃极限参数包括最小浮煤厚度、下限氧气体积分数和上限漏风强度。当松散煤体同时满足厚度不低于最小浮煤厚度,煤体接触到的氧气体积分数不低于下限氧气体积分数,且煤体所处环境的漏风强度不大于上限漏风强度时,松散煤体内部产热速率大于散热速率,极易造成热量在煤体内积聚,进而引发煤炭自燃。

最小浮煤厚度的计算公式为[20]:

式中:hmin为最小浮煤厚度,m;ρg为空气密度,kg/m3;Cg为空气比热容,J/(kg·K);T为煤体温度,℃;Ty为岩体温度,取岩体温度为30 ℃;λe为煤导热系数,J/(m·s·℃);q(T) 为煤在温度为T时的氧化放热强度,kJ/(m3·s)。

下限氧气体积分数的计算公式为[21]:

式中:cmin为下限氧气体积分数,%;h为松散煤体厚度,m。

上限漏风强度的计算公式为[21]:

式中:Qmax为上限漏风强度,m/s。

煤氧化放热强度的计算公式为[21]:

式中:qa为煤体对氧气的化学吸附热,kJ/mol;Δh1为CO 的生成焓,kJ/mol;Δh2为CO2的生成焓, kJ/mol。

将计算获得的煤耗氧、CO 释放速度和CO2释放速度与式(4)~式(7)相结合,计算获得的煤氧化自燃过程中的自燃极限参数如图2。

图2 气体变化速度分布曲线图Fig.2 Distribution curves of coal spontaneous combustion limit parameters

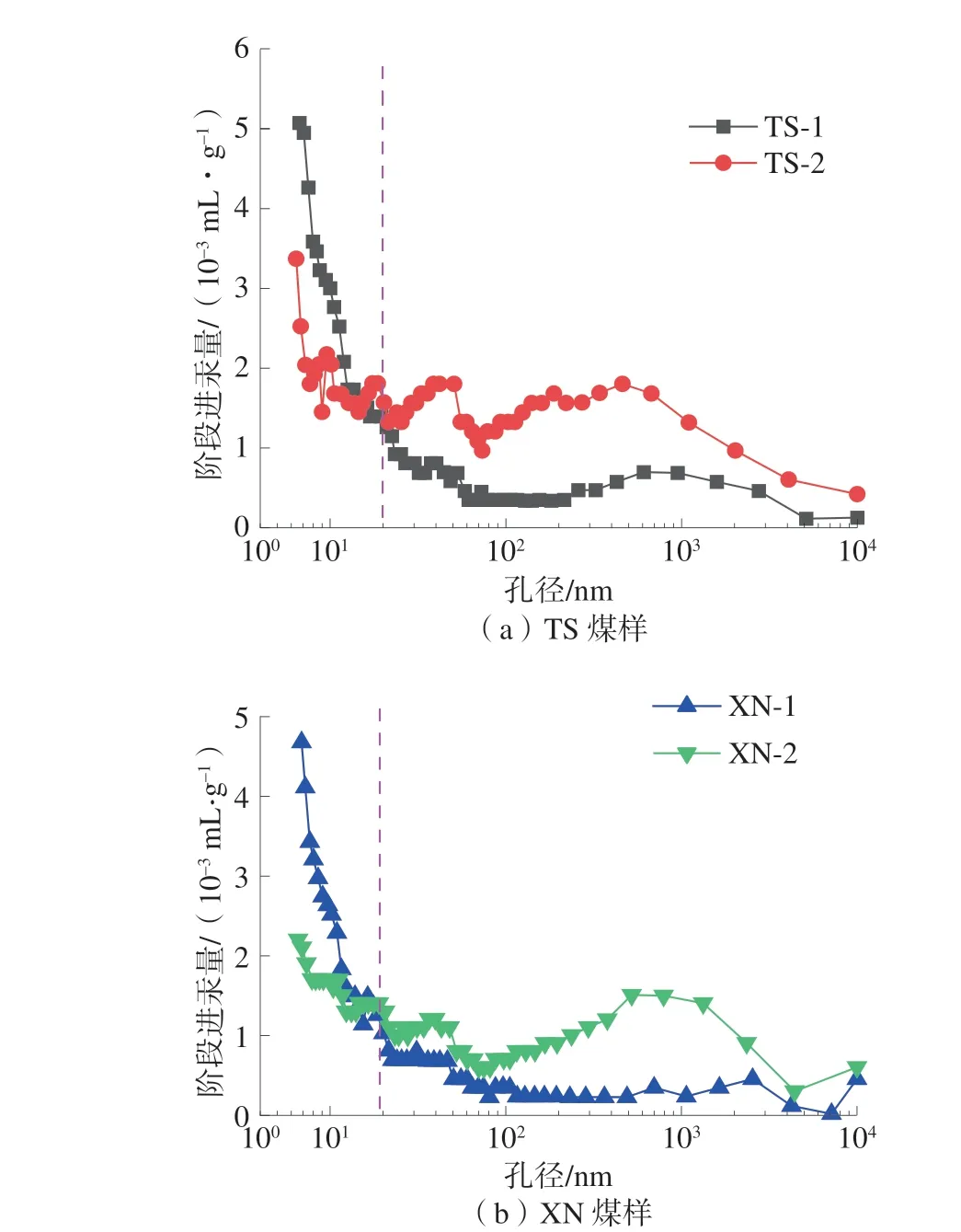

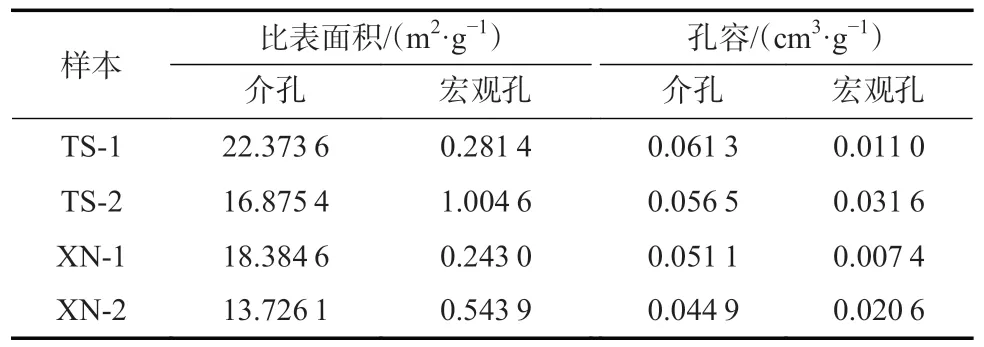

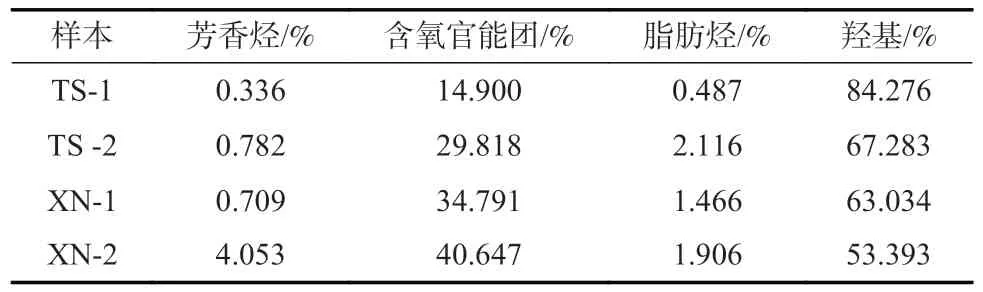

由图2 可知:随着温度的升高,测试煤氧的最小浮煤厚度和下限氧气体积分数的分布趋势相近,均呈现出先增大后减小的趋势;煤样的上限漏风强度则随着温度的升高而增大。相同温度条件下,同工作面火成岩侵蚀煤相较于原生煤具有更低的最小浮煤厚度、下限氧气体积分数和更高的上限漏风强度。由图2(a)可知:相同温度下4组煤样的最小浮煤厚度排序为XN-2 煤样的微孔和介孔孔径分布结果如图3,通过N2吸附获得的煤样孔隙结构参数见表2。 图3 煤样孔径分布特征Fig.3 Pore size distribution characteristics of coal 表2 通过N2 吸附获得的煤样孔隙结构参数Table 2 Pore structure parameters of coal samples obtained by N2 adsorption 由图3 可知:火成岩侵蚀煤和原生煤样的微孔和介孔孔径分布曲线呈相同的分布趋势。由图3(a)、图3(b)可发现:同工作面原生煤与火成岩侵蚀煤的孔径曲线呈多峰分布状态,且火成岩侵蚀煤的孔径分布曲线始终大于原生煤的孔径分布曲线;由图3(c)、图3(d)可知:当孔径小于18 nm时,同工作面火成岩侵蚀煤的介孔孔径分布曲线小于原生煤,当孔径大于18 nm 时,火成岩侵蚀煤的介孔孔径分布曲线大于原生煤。 由表2 可知:受断火成岩侵蚀的影响,TS 煤的比表面积由14.605 m2/g 降至4.416 m2/g,降幅百分比为69.76%;XN 煤的比表面积由17.784 m2/g降至9.060 m2/g,降幅百分比为49.06%;TS 煤的平均孔径由5.739 nm 增至7.968 nm,增幅百分比为27.97%;XN 煤的平均孔径由5.461 nm 增至10.471 nm,增幅百分比为47.85%;TS 煤样和XN 煤样的微孔孔容降幅分别为63.64%和56.74%;TS 煤和XN 煤的介孔孔容降幅为29.35%和35.56%。火成岩侵蚀导致煤中微孔和介孔的比表面积及孔容降低,比表面积增大,改变煤体原本的微孔和介孔孔隙结构特征。 为探究火成岩侵蚀对煤体宏观孔隙结构特征的影响,采用压汞仪对煤样进行孔隙结构测试。煤样孔径分布与阶段进汞量关系如图4,煤样介孔、宏观孔的比表面积及孔容分布结果见表3。 图4 煤样孔径分布与阶段进汞量关系曲线Fig.4 Relation curves between pore size distribution and stage mercury intake of coal 表3 介孔、宏观孔的比表面积及孔容分布结果Table 3 Distribution results of specific surface area and pore volume distribution of mesoporous and macroscopic pores 由图4 可知:火成岩侵蚀煤和原生煤样的阶段进汞量分布曲线随孔径的增大整体呈降低趋势,且当孔径大于20 nm 时火成岩侵蚀煤的阶段进汞量曲线明显高于原生煤,这与文献[13]的检测结果相符合。 由表3 压汞实验结果可知:受火成岩侵蚀的影响,TS 煤介孔的比表面积由22.373 6 m2/g 减小至16.875 4 m2/g,降幅百分比为24.57%,宏观孔的比表面积由0.281 4 m2/g 增至1.004 6 m2/g,增幅百分比为71.99%;XN 煤的介孔比表面积由18.384 6 m2/g 降至13.726 1 m2/g,降幅百分比为25.34%,宏观孔的比表面积由0.243 0 m2/g 增至0.5439 m2/g,增幅百分比为55.32%;TS 煤介孔孔容由0.061 3 cm3/g 降至0.056 5 cm3/g,降幅百分比 为7.83%,宏 观 孔 孔 容 由0.011 0 cm3/g 增 至0.031 6 cm3/g,增幅百分比为65.19%;XN 煤介孔孔容由0.051 1 cm3/g 降至0.044 9 cm3/g,降幅百分比为12.13%,宏观孔孔容由0.007 4 cm3/g 增至0.020 6 cm3/g,增幅百分比为64.08%。 由低温氮气吸附实验和压汞实验结果可知,火成岩侵蚀导致煤中孔隙结构特征发生改变,煤中原有微孔和介孔破碎、塌陷、连同形成较大的空隙通路,特别是孔径大于20 nm 的孔隙结构占比增大,提高煤体内部气体的流通性,提高了煤的氧化自燃风险。 4 组实验煤样的红外光谱曲线如图5。 图5 煤样红外光谱图Fig.5 FTIR spectrum of coal 由图5 可知:4 组实验煤样的FT-IR 曲线具有相似的分布趋势,按照曲线的吸收峰分布特征,可将煤样的红外光谱曲线划分为4 个阶段,即波数范围700~900 cm-1波段的芳香烃区、1 000~1 800 cm-1波段的含氧官能团区、2 800~3 000 cm-1波段的脂肪烃区和3 000~3 600 cm-1波段的羟基区;其中主要吸收峰包括在710~870 cm-1波段的苯环取代吸收峰,1 160~1 320 cm-1波段附近的-C-O-吸收峰,在1 410 cm-1附近的-CH2弯曲振动吸收峰,在1 600 cm-1附近的C=C 吸收峰,在1 695 cm-1附近的C=O 吸收峰,2 870 cm-1附近的-CH3对称振动吸收峰,在2 923 cm-1附近的-CH2不对称伸缩振动吸收峰,在3 427 cm-1附近的OH-OH 伸缩振动吸收峰。 为探究火成岩侵蚀对煤体表面官能团含量的影响,使用分峰拟合软件Peakfit 分别拟合图5 中4 组煤样的FT-IR 曲线,获取的各煤样主要官能团区域的吸收峰面积比见表4。 表4 煤样中各主要官能团谱吸收峰面积占比Table 4 Infrared absorption peak area proportion of main functional groups in coal 由表4 可知:受火成岩侵蚀影响,TS 煤芳香烃区的面积比由0.336%增至0.782%,增幅百分比为132.74%;含氧官能团区面积比由14.900%增至29.818%,增幅百分比为100.12%;脂肪烃区的面积比由0.487% 增至2.116%,增幅百分比为24.57%;羟基区面积比由84.276%降至67.283%,降幅百分比为334.50%;XN 煤的芳香烃区的面积比由0.709%增至4.053%,增幅百分比为471.65%;含氧官能团区面积比由34.791%增至40.647%,增幅百分比为16.83%;脂肪烃区面积比由1.466%增至1.906%,增幅百分比为30.01%;羟基区的面积比由63.034%降至53.393%,降幅百分比为15.29%。 由红外光谱测试结果可知,火成岩侵入体热变质作用促进煤中有机物质发生热解、挥发,导致煤中活性官能团含量发生改变。煤中原有的芳香烃、含氧官能团和脂肪烃含量增大,羟基含量减少。含氧官能团的增多会提高煤的氧化活性[22],促进煤氧化反应的发生。脂肪烃在煤氧化过程中可与氧发生反应产生羟基,而羟基的活性较强,极易发生氧化消耗[20]。并且脂肪烃氧化生成羟基的速率小于羟基的氧化消耗速率[23],因此表现为火成岩侵蚀煤样的羟基含量低于原生煤。 煤氧化自燃受内部和外部因素的共同作用。内部影响因素包括煤化程度、水分、煤岩成分、含硫量、粒度与孔隙结构和瓦斯含量等,外部影响因素包括地质条件、开采技术、漏风强度和温度等。研究涉及的4 组煤样是采用统一的制备流程且在相同的测试环境下进行,拉近了各测试煤样间的粒度及外部因素的差异,测试结果必然突显出内部影响因素对煤自燃的影响,火成岩侵蚀煤的自燃差异性被突显放大。具体表现为:受火成岩的机械挤压与热蚀影响,煤体孔隙结构遭到破坏,煤中水分散失、有机质挥发,导致煤中微孔和介孔破碎、塌陷、连通形成较大的空隙通路,特别是增大了孔径20 nm 以上的孔隙结构占比,利于氧气进入煤体与活性基团发生氧化反应;火成岩的高温高压作用促进煤中有机物质发生热解、挥发,导致煤中芳香烃、含氧官能团和脂肪烃的相对含量均出现不同程度的增大,煤体的化学活性基团结构发生改变,氧化活性增强。 经火成岩侵蚀后,煤的物理孔隙结构和化学活性基团结构均发生变化,更有利于氧气在煤体内部输送、运移,促进氧气与煤表面高活性官能团的结合,提高煤的氧化能力,进而提升煤的氧化放热能力,降低煤自燃的最小浮煤厚度和下限氧气体积分数,提高煤自燃的上限漏风强度,增大煤的自燃风险。 矿井实际采掘过程中,同工作面火成岩附近更易出现煤炭自燃现象。除了火成岩侵蚀提高煤体自身的氧化活性之外,也与外部影响因素中的地质条件、开采技术和漏风强度有很大关系。火成岩侵蚀增加煤炭的开采难度,减缓工作面的推进速度,增大火成岩附近煤体的氧气接触时间;火成岩侵蚀煤体的强度减弱易在采掘过程中破碎垮落,增大采空区内遗煤量,为煤的氧化自燃提供了必要的反应物;火成岩的硬度较高,在采空区内不易垮落,降低采空区的压实程度,增大采空区的空隙率,有利于工作面风流向采空区深部渗透;受火成岩侵蚀的煤层瓦斯含量普遍高于普通煤层[21-22],当火成岩侵蚀煤体破碎后,煤体赋存的瓦斯气体与氧气发生置换,利于煤体与氧气接触发生氧化反应。并且在采掘火成岩侵蚀煤层过程中,为了降低瓦斯灾害风险,通常采用打抽采钻孔、设置抽采巷道、提高工作面供风量等手段降低瓦斯体积分数,但同时也会造成大量空气渗入采空区内部,增大采空区“氧化升温带”的覆盖范围,进一步加大采空区发生遗煤自燃的风险。 1)火成岩侵蚀提升煤的氧化能力,降低煤自燃的最小浮煤厚度和下限氧气体积分数,提高煤的上限漏风强度,增大煤的自燃风险。 2)火成岩侵蚀改变煤的孔隙结构特征,促进煤体内部氧化反应的发生,提高煤体内部的气体流通性。 3)火成岩侵蚀导致煤中芳香烃、含氧官能团和脂肪烃含量增大,羟基含量减少,提高煤的氧化活性。火成岩侵蚀煤体具有更高的氧化活性。 4)火成岩侵蚀改变煤层赋存条件,增大煤层开采难度,提高采空区内漏风强度,延长采空区“氧化升温带”遗煤的氧化时间,从外部因素层面提升煤炭的自燃风险。火成岩侵蚀活动增加煤炭开采难度,增大采空区内遗煤量,降低采空区内压实程度,提升采空区的渗透率;火成岩侵蚀煤层采掘过程中,为了降低瓦斯体积分数而采取的抽放手段也会增大采空区的漏风量,增大煤自燃风险。2.2 煤比表面积及孔隙分布

2.3 煤体化学活性基团含量

3 火成岩侵蚀煤自燃差异性分析

4 结 语