某运载火箭发射架快速后倒特性仿真分析

2024-04-12张彦杰

张 瑜, 张彦杰

(蓝箭航天空间科技股份有限公司 宇航地面工程部, 北京 100176)

引言

近年来,随着航天技术的发展,特别是最近几年商业航天的蓬勃兴起,我公司某中型液体运载火箭采用“三平一竖”的测发模式,即水平组装、水平转运、水平测试、起竖发射的发射模式。相比于传统建设复杂庞大固定塔的发射模式,这种“三平一竖”的发射模式具有发射灵活,发射工位占位时间短,发射频次高,发射场设备建设成本低等优点,国内采用这种测发模式的CZ-6火箭,采用的是常温推进剂,连接器提前脱落,起竖架提前后倒至水平状态,对后倒的速度和响应性能及可靠性没有太高的要求。而我公司研制的火箭采用低温液体甲烷作为推进剂,为保持火箭发射的可靠性,在火箭零秒点火之前,不允许加注连接器提前脱落,要最大可能的保持与火箭连接的加注管路状态稳定,与加注前的状态不发生改变。这就要求起竖架一直保持竖直状态, 在火箭零秒点火后快速的摆开一定的角度远离火箭,避让开火箭的起飞漂移空间,实现火箭安全可靠起飞。由于发射架为火箭转运、起竖而设计,重量和转动惯量都很大。要实现火箭点火后的几秒内快速后倒,且后倒完成后需要在油缸三级换级之前停住,这就要求整个系统能快速响应,瞬间提供足够的拉力,实现发射架的快速加速,同时在后倒完成后能缓慢减速,避免对油缸造成很大的冲击造成油缸失稳。

1 火箭发射系统

1.1 总体布局

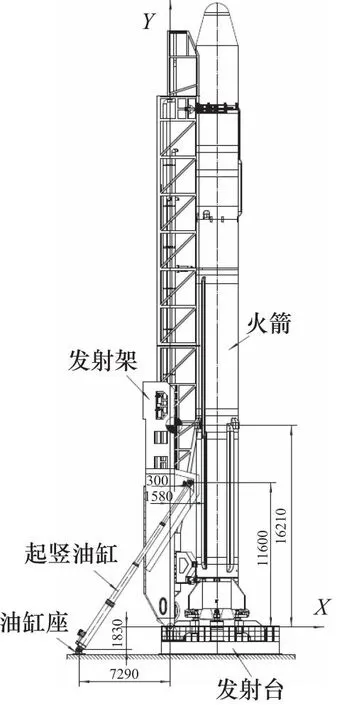

如图1所示,火箭发射系统主要由发射架、发射台、起竖油缸、油缸座等组成,起竖油缸为两条液压缸在发射架两侧对称布置,发射架下面采用箱型结构,使得发射架的重心靠下,同时也提高起竖的刚性,保证双缸的同步,上面采用桁架结构,轻量化结构的同时,减小了迎风面积,降低风的载荷。桁架结构置于箱型结构内部,通过锁紧装置锁紧连接,使得二者为一体。中间支承、前抱臂、后支撑装置等部件安装于桁架结构上,发射架的重量约为150 t,以回转点为原点,发射架的重心位置和油缸上下铰点的坐标值如图中所示。回转点坐标为(0,0),油缸上铰点坐标(1580,11600),油缸下铰点坐标为(-1830,-7290),坐标数值单位为mm。

图1 总体布局示意图

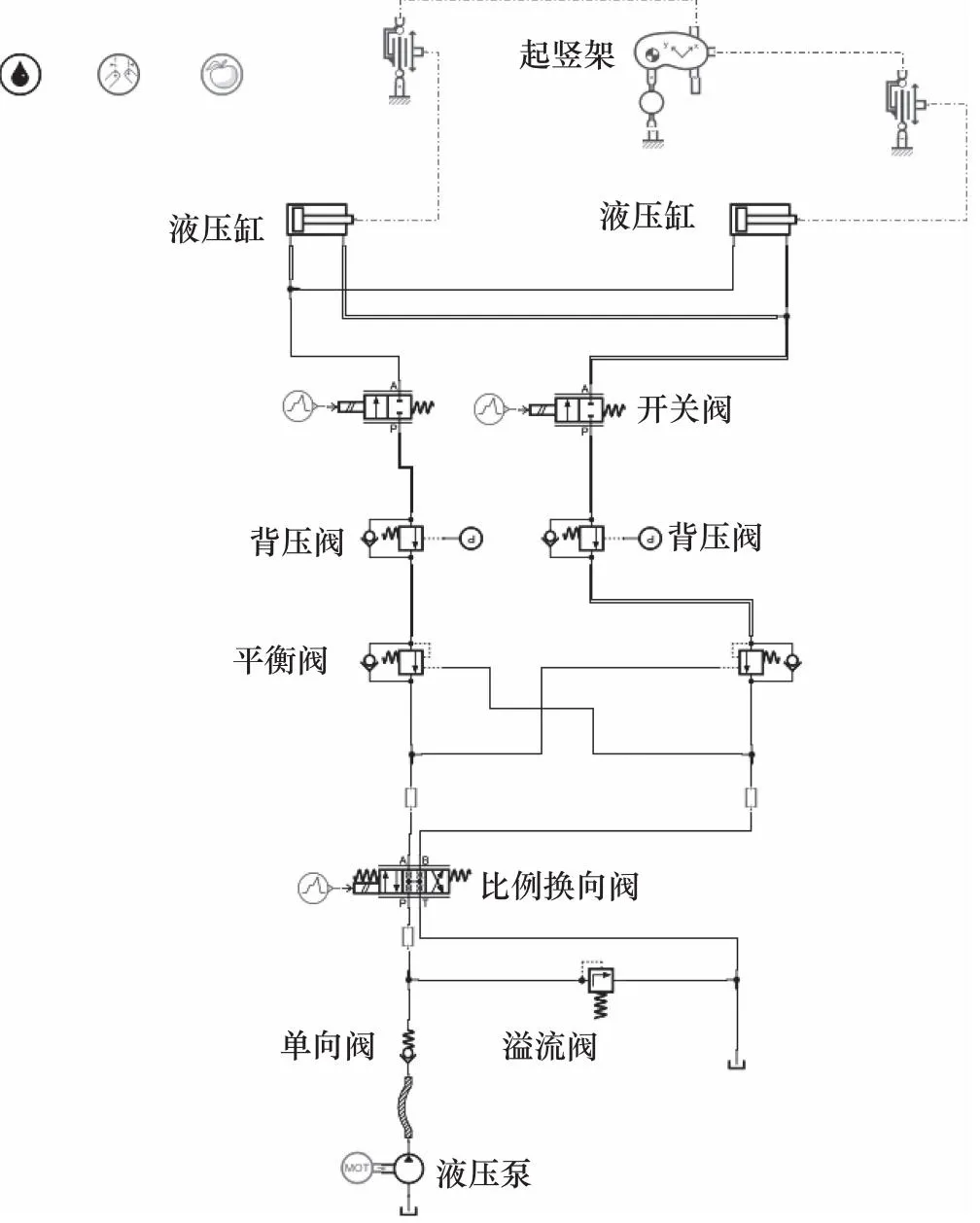

1.2 液压系统

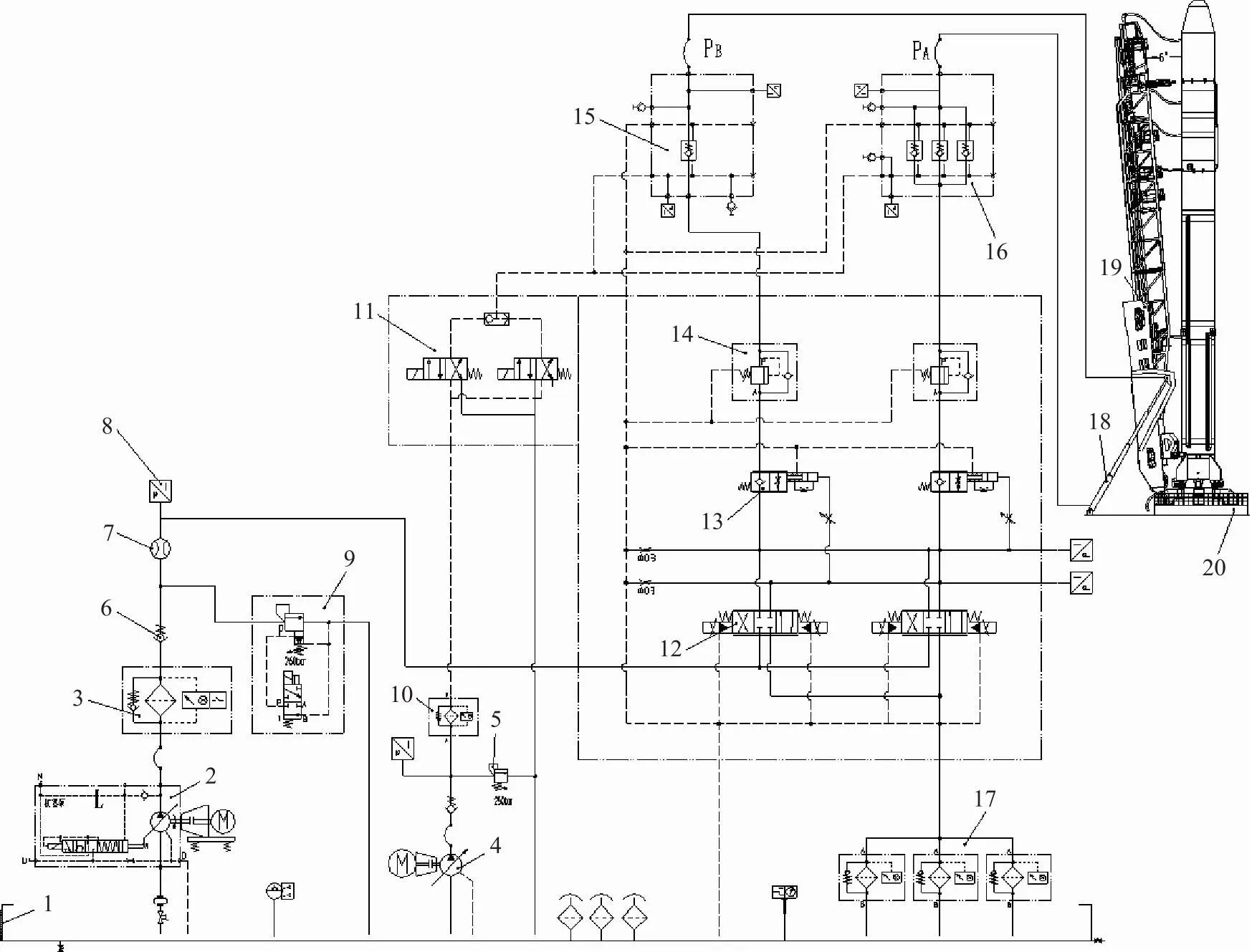

如图2所示,液压系统主要由液压油源、比例换向阀、平衡阀、背压阀、液控单向阀等组成,液压泵为比例变量泵,排量250 mL/r,根据流量可进行两泵串联,泵出口设置有单向阀和高压过滤器和流量计。比例换向阀为32通径两阀并联,在大小腔分别设置平衡阀,平衡阀后面设置背压阀,使得液压缸大腔始终存在一定的背压,保证在三级缸杆缩回的时候,大腔始终保持一定的背压。从而保证液压缸伸出和缩回的顺序正确性[1-2]。由于多级缸的面积比较大,液压缸大小腔分别设置外控型液控单向阀,通过冗余控制的开锁阀接入外控高压油进行打开和关闭的控制,保证开锁的可靠和发射架在任意位置的可靠锁定停止。同时由于存在快速后倒的工况,液压系统各元件器的选取均应满足流量压力的要求,并且使得大腔回油压损尽可能的小,以保证不因大腔压力的影响后倒的速度。

1.液压油箱 2.主液压泵 3.主泵高压过滤器 4.控制泵 5.溢流阀 6.单向阀 7.流量计 8.压力传感器 9.比例卸荷阀 10.控制泵高压过滤器 11.开锁阀组 12.比例换向阀 13.平衡阀 14.背压阀 15.小腔液控单向阀 16.大腔液控单向阀 17.回油过滤器 18.起竖油缸 19.起竖架 20.发射台

1.3 起竖油缸

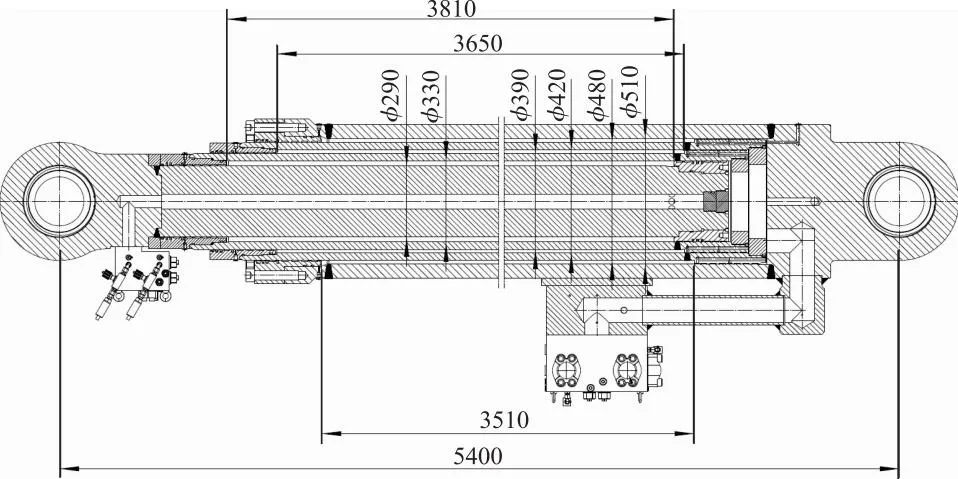

受限于安装空间的限制,起竖液压缸设计为柱塞缸加活塞缸组合的三级缸形式设计,保证液压缸具有足够的压杆稳定性,同时保证液压缸伸出和缩回的级序。一、二级缸为柱塞缸,大小腔通过内部孔道处于连通状态,三级缸为活塞缸,由杆头部油孔进油,液压油直接进入三级缸小腔,一、二、三级缸的大腔为连通状态,液控单向阀组直接置于油缸大小腔油口处,避免采用软管连接,从而避免因爆管而产生风险[3-4],油缸大小腔进油出分别设置压力传感器,实时监测压力的变化,具体尺寸如图3所示。

图3 油缸结构图

1.4 后倒速度要求

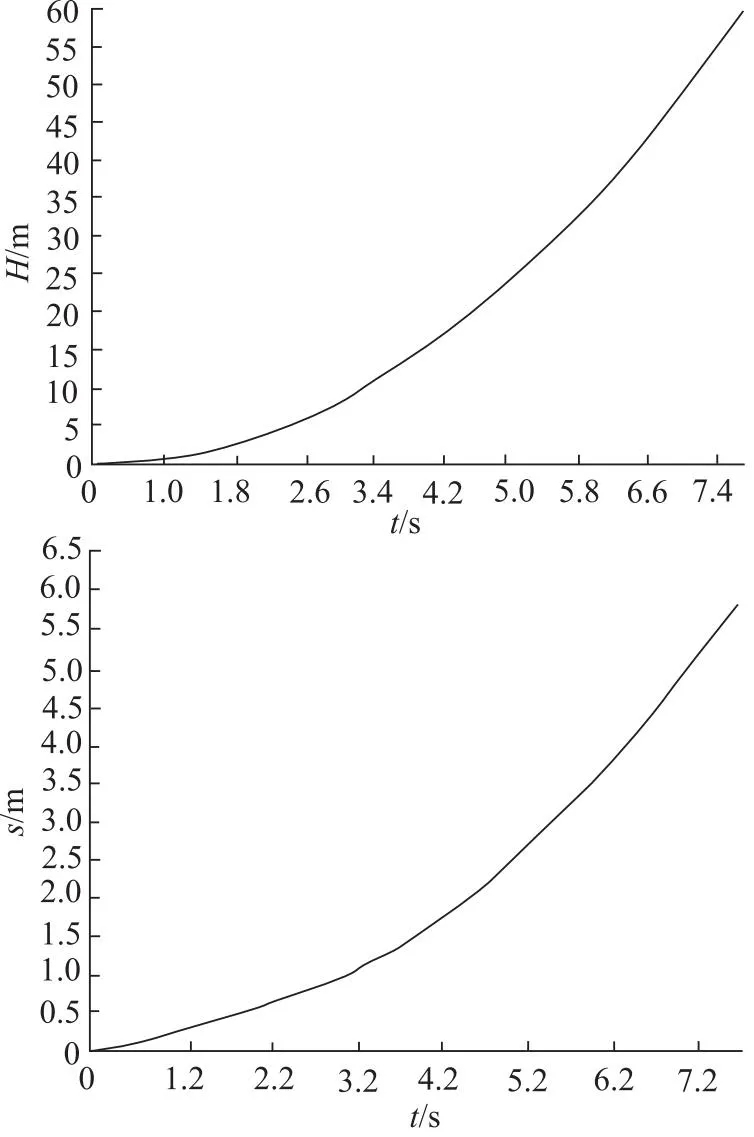

按火箭起飞向发射架的方向漂移的情况计算,根据火箭起飞漂移数据,画出火箭起飞高度和漂移距离对应起飞时间曲线,如图4所示火箭起飞高度为H,火箭漂移位移为s,对应时间为t。根据发射架的构型及铰点布置的位置,结合火箭起飞漂移的最大包络尺寸,按火箭离台发射架开始后倒,完全避让开火箭起飞漂移的空间,起竖架后倒角度为14°,且起竖架必须以不小于2°/s的速度后倒,因此在起竖架后倒的前7 s必须满足角速度要求。由于起竖油缸在三级换级时的角度为56°,为保证换级的的冲击为最小,且在换级之前必须将起竖架的后倒速度降低至最小,甚至停止,所以在起竖架在76°~56°的范围内为减速过程,由于三级缸伸出较长,为保证油缸的压杆稳定性,需进行缓慢减速。

图4 火箭起飞漂移曲线

2 仿真分析

2.1 仿真模型

根据液压系统原理图,其中由于后倒动作需在三级缸换级之前停下来,为减小冲击,保证起竖架本体和设备的安全性,对三级液压缸进行简化,只对三级缸动作进行分析。油缸进油口处液控单向阀在起竖架后倒前已经为全开状态,可用换向阀代替。其余均采用与选型一致的液压阀件型号和参数状态。建立AMESim仿真模型[5],如图5所示。

图5 仿真模型

2.2 影响因素分析

为保证发射架具有良好的快速后倒性能,最大限度的优化发射架的重量重心位置,降低液压系统的功率,需对影响后倒速度的各个参数进行分析,找出关键因素,进行优化设计。经过对参与后倒过程的各个参数进行梳理,得到关联因素主要为质量、质心、自身转动惯量、系统压力、系统流量。

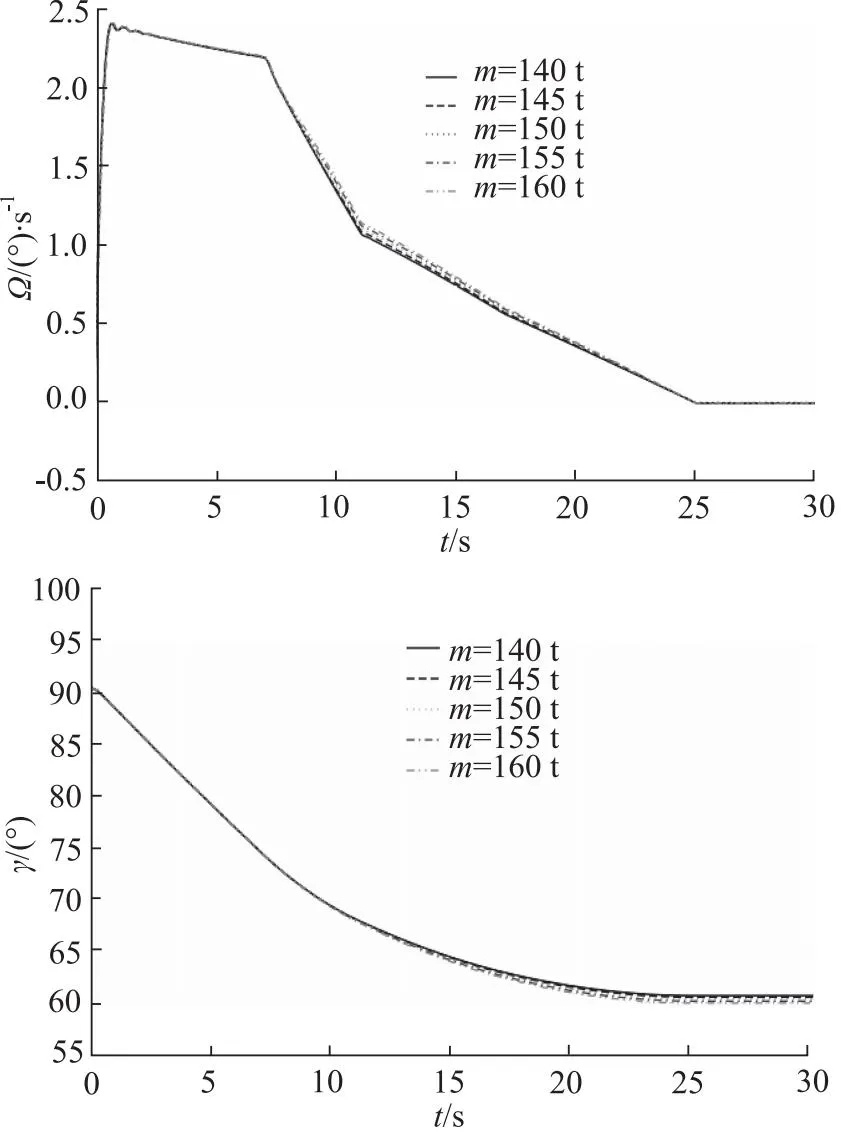

1) 质量因素影响

根据结构设计,快速回平的发射架质量m主要由起竖装置和勤务装置两部分的合成质量所组成,起竖装置为箱型结构设计,使得起竖和回平时结构件有足够的刚强度,从而保证油缸回平动作的同步性。勤务装置为桁架结构设计,两部分的合成质量为150 t 左右,如果再提高刚度,则质量会相应的增加,会使得后倒驱动的质量增大。为分析质量特性对后倒速度的影响,拟采用固定质心位置,改变质量的方式,对质量由135~165 t,步长为5 t进行分析,对比不同质量产生的影响,具体结果如图6所示,可见质量的影响对前7 s 后倒角速度Ω和角位移γ不是很大,对后倒后的停止角度有一定的影响,后倒性能满足要求。

图6 质量因素影响曲线

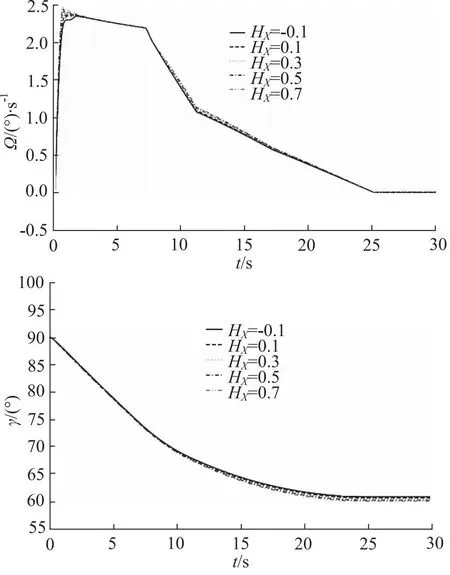

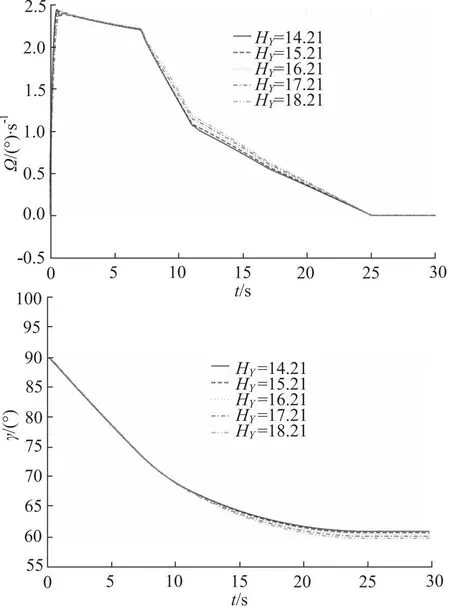

2) 质心因素影响

由于起竖架上包含有平台、抱臂、支撑装置、管路、线缆、电梯、压紧装置等多种设备,布置的位置不同,在总质量一定的情况下会导致质心位置不尽确定,为分析质心位置的影响,拟采用相同质量,不同的质心位置的方式进行分析。分别对质心坐标HX做不同位置的平移,步长为0.2 m,对质心点Y坐标HY做上下位置的上下移动,步长为1 m,对后倒角度和位移的影响分析结果见图7、图8,由此可见质心X坐标对后倒性能影响比较大,X坐标在负的方向值越大,系统后倒相应越慢,后倒到位的角度会越小,质心Y坐标的上下位置对后倒性能影响不大,可以忽略。

图7 质心X坐标影响

图8 质心Y坐标影响

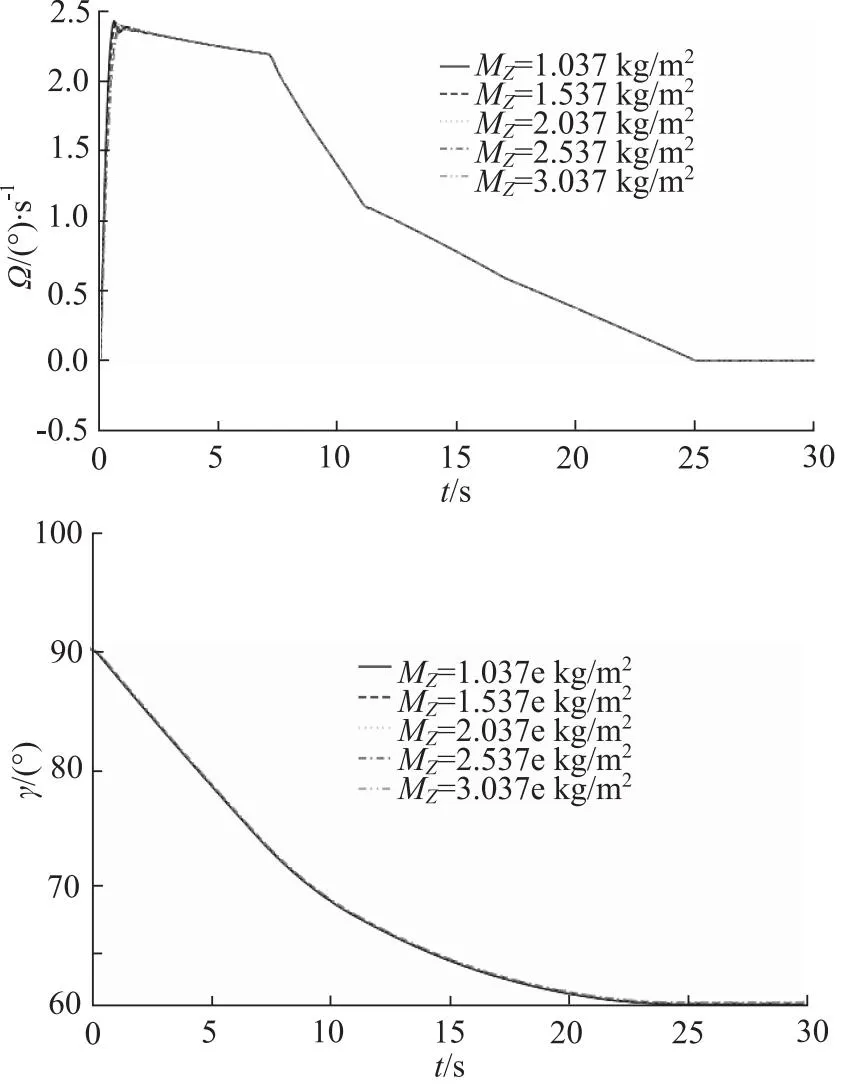

3) 自身转动惯量影响

同时受限于发射架上的设备的布置位置不同,即有的设备远离合成质心有的设备靠近合成质心,会导致相对于质心的转动惯量特性也不尽相同,由此带来的在同样驱动力下结构件的响应特性也不一样, 通过在同样驱动力下,同样的质量质心特性下,不同的发射架相对于自身质心的转动惯量特性进行分析,此不同的转动惯量特性数值在仿真分析时通过参数进行给定。发射架初始的转动惯量为2.037e7 kg·m2,以0.5e7 kg·m2步长对不同的转动惯量Mz影响进行分析,结果如图9所示,可见转动惯量数值越小,启动速度越大,启动以后运动性能影响不大。

图9 转动惯量的影响

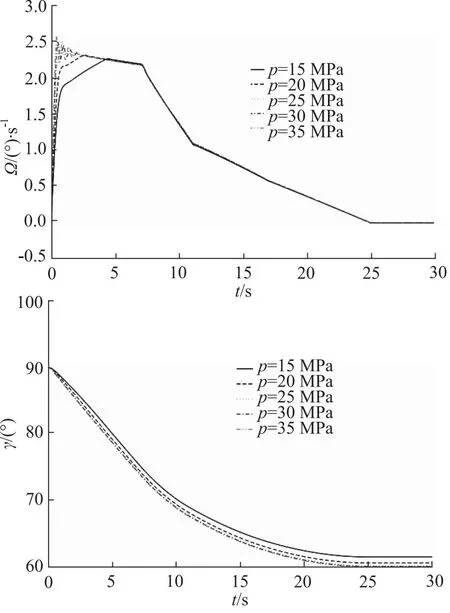

4) 系统压力因素影响

受限于液压元器件的通流能力和液压油缸制造成本,以及现场基础、供电等条件的限制,油缸的拉力不可能无限大,同时如果拉力过大导致发射架后倒速度过快,还会带来减速阶段的压力冲击风险,因此将后倒拉力应控制在合理的范围内,通过对相同质量、质心、转动惯量等因素的情况下,不同系统压力p带来的后倒速度进行分析,结果如图10所示,可见压力越高系统加速性能越好,达到初始最大角速度的时间越短,到达最大角速度后会带来一定的冲击,但是减速阶段的速度差异不大,同时压力越大后倒到位的角度也越大。

图10 系统压力的影响

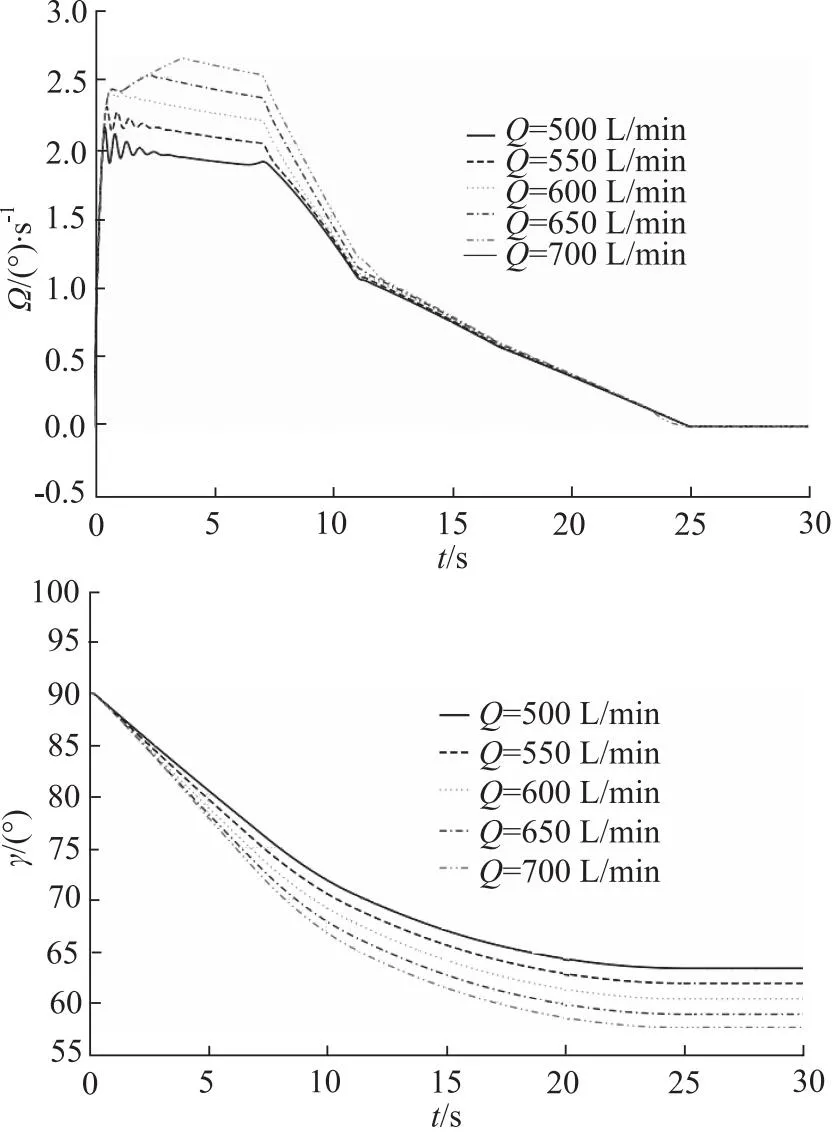

5) 系统流量因素影响

相同系统压力条件下,采用初始系统流量为600 L/min,分别对步长为50 L/min的不同流量Q对起竖架后倒的性能进行分析,得出后倒角速度和角位移曲线如图11所示。流量越大, 后倒角速度越大,同时达到满足避开漂移的角度的时间也就越小,结合分析曲线,可见流量的因素起着决定性的作用。

图11 系统流量的影响

经过以上对影响后倒性能的各因素进行分析,质心X坐标、系统压力、流量为主要影响因素,要保证起竖架以不低于2°/s的速度进行后倒动作,质心点X坐标应尽量靠近回转点或处于正方向上,尽量避免起竖架在后倒过程中油缸有推拉力的转换。因此设备布置应靠近起竖架底部,同时结构设计也要靠近下部,同时系统设置最高额定工作压力为25 MPa,同时要尽可能的减小起竖油缸大腔的回油阻力,以提高起竖架的响应性能。采用双泵串联结构, 系统总流量不小于600 L/min。

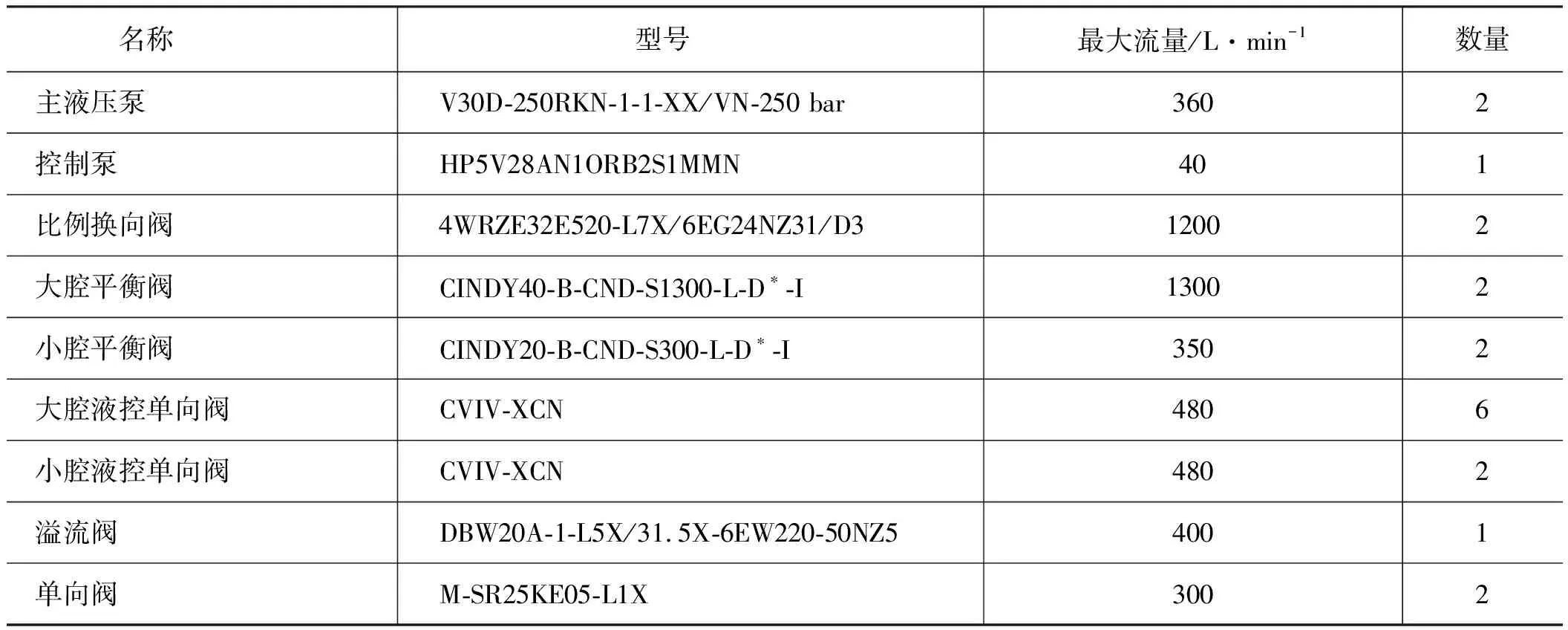

液压元件的具体型号如表1所示。

表1 液压元件选型表Tab.1 Hydraulic component selection table

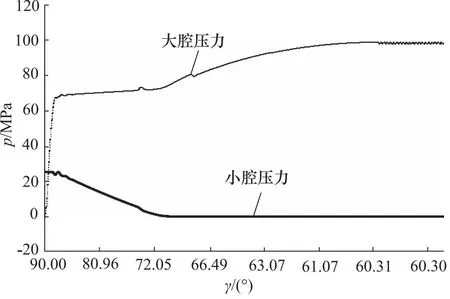

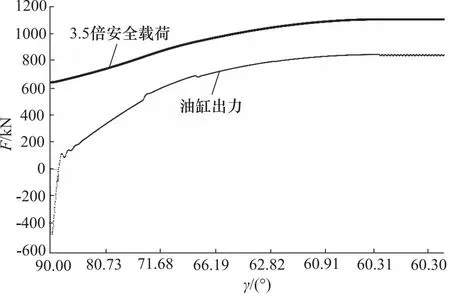

2.3 减速阶段油缸受力分析

根据后倒过程中油缸大小腔的压力和出力曲线如图12、图13所示,如为保证后倒的速度足够,发射架应在开始阶段具有足够的加速特性, 此时油缸承受的是拉力,此时小腔压力急剧升高达到系统最高压力,起竖架开始后倒运动后,油缸一直处于推力状态下的加速,在减速阶段随着流量的降低和油缸大腔阀的节流,此时起竖油缸所提供的推力持续增加,直到起竖架最后停止达到最大值。对此后倒过程中油缸的出力进行分析,见图13,对在此受力条件下多级缸在三级缸伸出时压杆稳定性进行分析对比,油缸载荷低于保证压杆稳定安全系数不小于3.5的安全载荷,满足要求。

图12 油缸压力曲线

图13 油缸出力曲线

3 结论

通过对某火箭起竖架液压系统进行设计,建立AMESim仿真模型,对影响起竖架后倒因素进行分析,找出关键因素进行液压系统和相关结构设计,同时对后倒过程进行油缸受力分析,校核压杆稳定性指标,保证起竖架后倒过程的安全可靠。此系统设计已经在我公司火箭首飞过程中进行了充分验证,满足型号任务要求,同时也为后续其他型号地面设备的研制提供了宝贵的经验。