CAN总线型电磁阀控制器设计与运行特性分析

2024-04-12臧其亮

李 顺, 王 洋, 臧其亮

(1.江苏建筑职业技术学院 交通工程学院, 江苏 徐州 221100; 2.徐州重型机械有限公司, 江苏 徐州 221000)

引言

工程机械PLC能够在-40~75 ℃极度恶劣的工作环境下可靠运行并具备IP65的防护等级及至少1路CAN总线接口。目前工程机械PLC控制输出点数根据不同品牌及型号有所区别,具备电流采集功能的PLC价格相对高昂,尤其是近几年芯片价格成倍上涨,国产及进口工程机械PLC的整体价格都在呈几何倍数增长, 对工程机械车辆的电气成本控制造成了极大的挑战。随着工程机械的产业升级, 产品功能也随之增强,在满足原有产品功能的基础上PLC控制点数也随之增加,在这种环境下,其中一种方案就是对原有PLC进行升级,选用控制点更多、价格更高的PLC,另一种方案在保留原有PLC的基础上增加电磁阀控制器来实现控制点数的扩展。本研究设计一款电磁阀控制器,能够满足在保留原有PLC的基础上增加对开关量电磁阀、电比例电磁阀、电压型模拟量电磁阀的控制点数,同时具备电流采集功能,能够根据电流反馈值实时监测电气系统的电磁阀工作状态。该控制器采用CAN总线对电磁阀进行控制及电流采集,其价格低廉、实用性强、安装方便,长距离安装过程中只需要一根CAN总线线束就能够对电磁阀进行有效控制。

翁之旦等[1]提出一种以多功能数据采集卡为硬件控制核心的比例电磁铁特性测试系统,采用步进电机与滚珠丝杠构成精密进给装置,并结合基于LabVIEW开发的上位机软件实现针对电比例电磁阀的自动化测试;毛尾等[2]提出基于模糊PID的电比例控制方法,提高了电磁阀电流的控制精度。结合上述理论成果,本研究采用扩充曲线响应法整定PID参数,设计基于LabVIEW的电磁阀测控系统,实现了比例电磁阀电流的自动化测试,目前工程机械常用电磁阀如图1所示。

图1 工程机械用电磁阀分类

1 电磁阀控制器方案设计

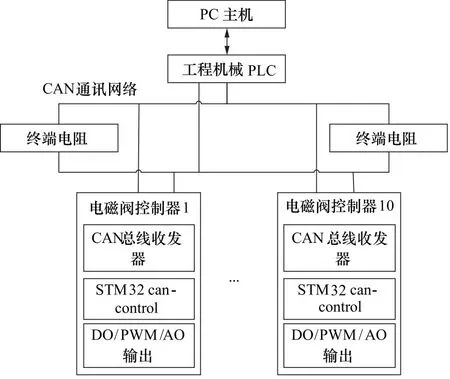

电磁阀控制器具备2路CAN总线接口,能够根据作业环境设置控制器CAN总线波特率及CAN总线ID,工程机械PLC通过CAN总线对电磁阀控制器发送控制指令并采集电磁阀电流信号,电磁阀控制器如图2所示。

图2 电磁阀控制器外形及PCB电路

1.1 电磁阀控制器CAN总线网络构建

PC主机通过CAN总线网络实现对电磁阀控制器的配置,主要配置功能为CAN总线波特率配置、控制CAN_ID配置、电流反馈CAN_ID配置以及端口功能配置,CAN总线网络结构如图3所示,CAN总线配置如图4所示[3]。

图3 电磁阀控制器网络结构图

图4 电磁阀控制器CAN总线配置设置

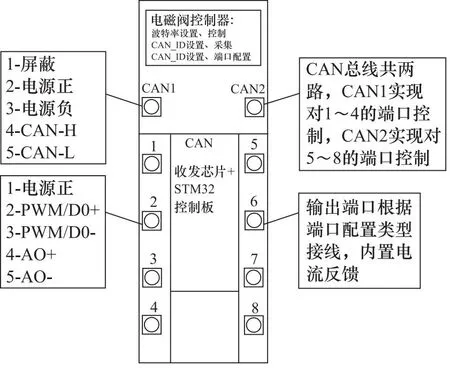

1.2 电磁阀控制器接口设计

工程机械常用电磁阀主要为开关量电磁阀(DO控制)、电比例电磁阀(PWM控制)及电压型模拟量电磁阀(0~5 V电压控制)。当端口配置为开关电磁阀控制模式时设置端口1控制指令为1时端口1输出高电平,设置端口1控制指令为0时端口1输出低电平;当端口配置为电比例电磁阀控制模式时,设置端口1控制指令为600时,端口1输出600 mA电流,电比例与开关量输出共用端口且具备电流采集功能;当端口1配置为电压输出模式时设置控制指令为5000,对应端口1输出电压为5 V[4],硬件接口如图5所示。

图5 电磁阀控制器端口说明

2 电磁阀控制器硬件设计

电磁阀控制器以STM32为控制核心,硬件构成主要包括电源设计、DO/PWM输出设计、AO设计、CAN总线电路设计,其中CAN总线采用CANopen通讯协议,输出端口设计指示灯,实现故障、运行状态的显示。

2.1 电源硬件设计

供电电源采用直流24 V供电,采用电源转换芯片实现24~5 V的电压转换,同时采用LM1117实现5~3.3 V的电压转换,电源输入线路内置TVS管实现对输入电源的过压保护[5],供电转换硬件原理如图6所示。

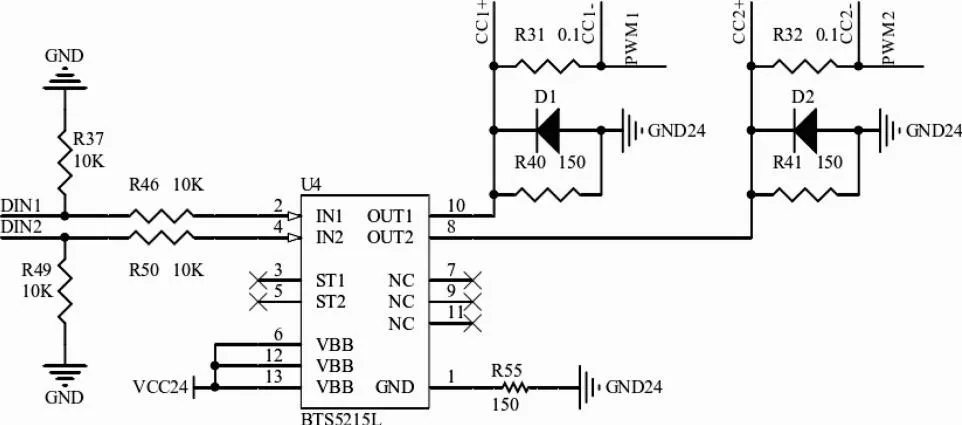

2.2 DO/PWM硬件设计

DO/PWM控制采用BTS5215L芯片实现对开关量电磁阀、电比例电磁阀的控制,单个芯片具备2路控制输出,根据输入端DIN1的电平变化实现DO或PWM输出信号的转换。当DIN1为3.3 V高电平时输出OUT1为24 V高电平;当DIN1为0 V低电平时, 输出OUT1为0 V;当DIN1为频率信号时,OUT1输出为DIN1频率相同的PWM信号,硬件如图7所示。OUT1输出线路串联0.1 Ω高精度电阻,实现对电流信号的采集[6]。

图7 DO/PWM控制硬件原理图

2.3 AO硬件设计

STM32只具备2路12位模拟量输出端口,为了满足至少8路模拟量的电压信号输出,本研究采用SPI通讯实现STM32单片机与MCP4822的数据通讯,该芯片能够实现0~5 V的可调电压,电气原理如图8所示。

图8 电压型模拟量输出设计

2.4 CAN总线硬件设计

CAN总线收发器采用TJA1042芯片,输出端口采用电感与TVS管实现输出端口的过压保护,电气原理如图9所示。

图9 CAN总线硬件设计

2.5 电流反馈硬件设计

采用电流感应放大器LMP8601实现0.1 Ω高精度电阻的电压采集,放大倍数为20,STM32单片机模拟量输入信号电压范围为0~3.3 V,该电流反馈设计能够满足0~1650 mA范围内的电流采集,完全满足工程机械对开关量电磁阀及电比例电磁阀的控制要求[7],电路如图10所示。

图10 电流反馈信号采集

3 基于PID的电比例控制策略设计

3.1 电流反馈信号处理

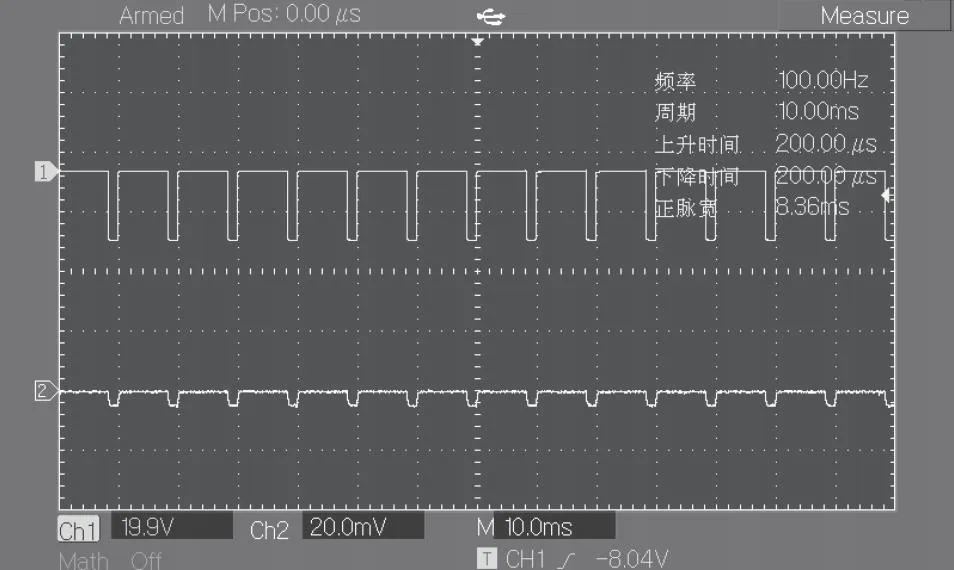

示波器测试0.1 Ω高精度电阻反馈电压CH2与比例阀控制电压CH1的关系,如图11所示,CH1与CH2为频率相同的PWM信号。为了获得控制电磁阀的电流平均值,本研究对反馈的电压信号CH2进行数据处理,从而计算电流反馈的平均值。

图11 电流反馈与PWM输出信号采集数据对比

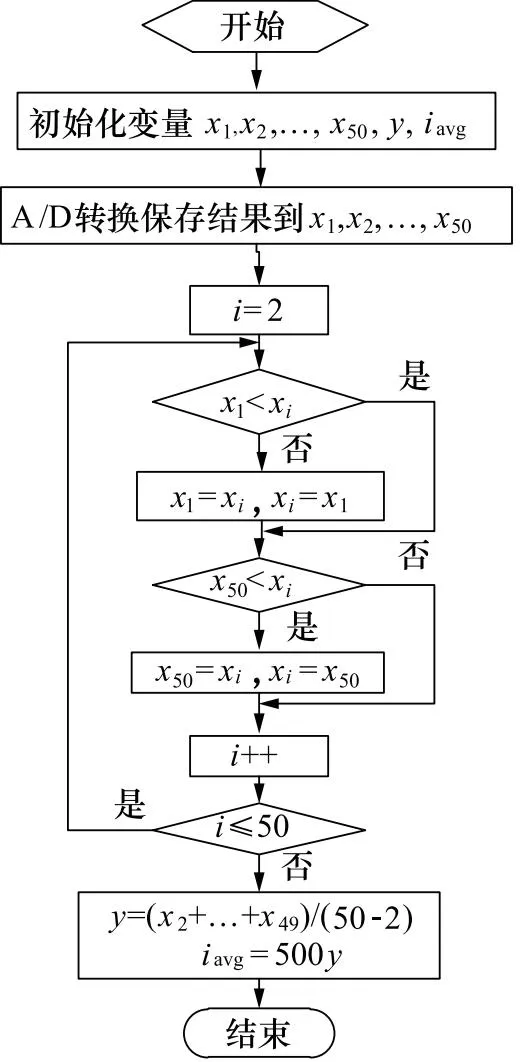

STM32单片机模拟量输入端口连续采集50组电压反馈数据并保存在变量x1,x2,…,x50中,对采集的数据进行排序,消除采集数据的最大值及最小值,对剩下的48组数据进行处理,计算电压反馈算术平均值y,根据电流反馈放大器(放大倍数为20)与比例阀电流放大关系求得电磁阀电流平均值iavg[8],如图12所示。

图12 STM32电流反馈处理程序

3.2 PID控制系统设计

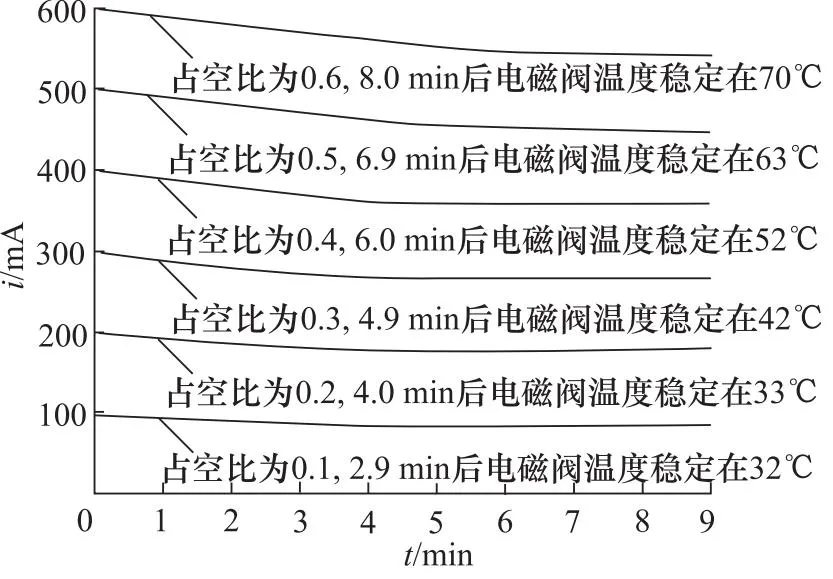

1) 比例阀电流与占空比的对应关系

比例阀电阻会因为线圈的温升而产生变化,随着电磁阀工作时间延长及电流控制占空比逐渐升高,线圈温度也逐渐升高,线圈电阻也随之升高,从而造成工作电流减小,电磁力减小,行程变小,如图13所示。为了保证比例电磁阀在长时间运行过程中电流稳定在设定值范围内,本研究采用PID扩充曲线响应法实现对比例电磁阀的电流控制[9]。

图13 比例阀电流与占空比的对应关系

2) 电比例PID控制原理

电比例控制PID控制原理图如图14所示,增量式PID控制算法如下所示[10]:

图14 PID控制原理图

(1)

由式(1)可知,增量式PID的输出量为相邻两次采样时刻的增量Δu(k)。

(2)

u(k)=u(k-1)+Δu(k)

(3)

Δu(k)=Ae(k)-Be(k-1)+Ce(k-2)

(4)

式中,Kp—— 比例系数

Ti—— 积分时间常数

Td—— 微分时间常数

(5)

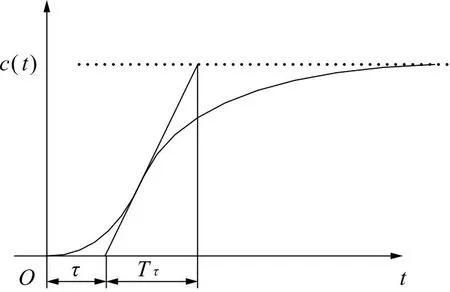

本研究采用扩充曲线响应法整定PID参数T,Kp,Ti,Td。该整定方法法简单易行,不需要依赖控制对象的数学模型,所以在工程应用上使用较多,控制相应曲线如图15所示[11],其整定的过程如下:

图15 控制对象阶跃响应曲线

(1) 控制系统工作在一个稳定且可调的工作状态,测控系统改变电流设定值,即设定控制系统一个阶跃的电流信号;

(2) 使用示波器测试电磁阀输出电压波形,记录系统在阶跃信号下的响应曲线;

(3) 根据示波器采集的电压波形,在响应曲线拐点处作切线,得到时间τ、时间常数Tτ及其比值Tτ/τ;

(4) 根据τ和Tτ以及Tτ/τ进行查表1,求得PID控制器的控制参数T,Kp,Ti,Td。通过调节参数τ和Tτ以达到最优的性能,本研究采用的控制参数为控制度1.2,控制规律PID[12]。

表1 扩充响应曲线法整定T和Kp,Ti,TdTab.1 Extended response curve method is used to calibrate T and Kp,Ti,Td

3) 电比例电流控制STM32程序设计与实现

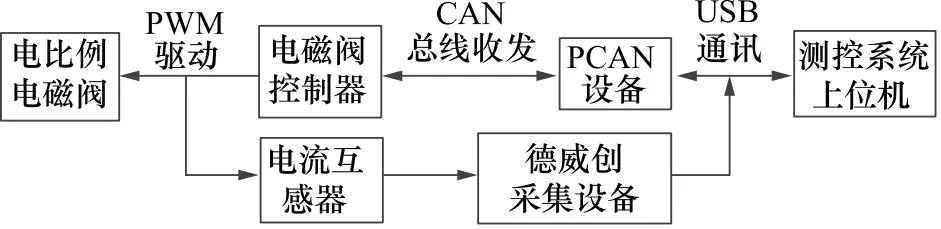

控制系统中DMA数据传输、TIM1的触发功能、AD采集、PWM输出在STM32处理器程序内部实现,在硬件电路中只需要完成驱动电路和电流反馈电路即可以实现PID控制,控制系统硬件结构如图16所示[13]。

图16 控制系统软件设计结构图

本研究采用恒定的采样周期T,当确定了Kp、Ti、Td,STM32程序采集前后3次测量值的偏差,即可由式(4)求出PID的输出控制值。

由式(3)、式(4)以及控制算法流程图17可知,单片机程序实现PID控制所需要的控制变量有A,B,C,u(k-1),u(k),r(k),c(k),e(k),e(k-1),e(k-2)。PID控制算法不需要太多的RAM即可实现控制,本研究利用软件的PID控制算法代替硬件电路的设计,不但简化了硬件电路,而且通过算法的改进,优化PID控制的性能,提高控制效果[14]。

图17 控制系统软件设计结构图

4 电磁阀控制器测控系统设计与运行特性分析

4.1 电流精度验证

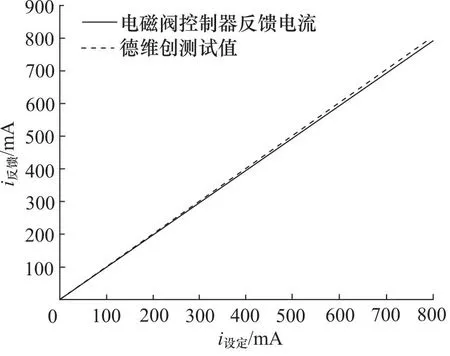

本研究采用德威创采集设备及测控系统验证电磁阀控制器的电流精度,测控系统通过PCAN设备实现对比例电磁阀的电流控制及采集,比例阀控制电流验证结构如图18所示。测控系统采集的CAN总线电流数据与德威创测试的精确数据进行对比,如图19所示,电流控制精度误差在±1%范围内。

图18 比例阀控制电流验证结构

图19 测控系统与德威创测试电流数据对比

4.2 测控系统设计及电流信号采集

测控系统编辑表格主要包括电流控制时间段、电流起始值、电流最终值,电流编辑主要是在电流控制时间段内电磁阀电流从起始值线性变化为最终值,LabVIEW程序根据编辑表格数据将电流的变化值以10 ms为单位划分为不同的电流值,并通过CAN总线发送给电磁阀控制器,LabVIEW程序如图20所示。测控系统流程编辑界面如图21所示,PWM1电流在0.8 s时间段内电流稳定在0 mA,2.2 s时间段内电流从0 mA线性上升到650 mA并保持1 s时间,之后在2.3 s 时间段内电流从650 mA下降到0 mA,测控系统采集电磁阀控制器电流反馈值如图22所示[15],由图22可知电流反馈值延时电流控制值12 ms,电流反馈值在6.3 s时间段内的实时曲线与电流控制设定曲线基本吻合,电流控制精度误差在±1%以内。

图20 电流流程编辑功能LabVIEW程序设计

图21 LabVIEW编辑功能上位机画面

图22 CAN控制值与电流反馈值数据对比

5 结论

本研究介绍了基于STM32单片机的电磁阀控制器电气硬件组成并通过扩充曲线响应PID算法实现了比例电磁阀电流的精确控制。同时设计电磁阀测控系统实现对电磁阀的电流控制及电流采集精度的验证,实验结果表明,电流控制精度误差在±1%,满足工程机械对电磁阀控制点数的扩展及控制精度的要求。