矿井间断通风瓦斯积聚机理及防治技术研究

2024-04-11仇婷婷李金龙

仇婷婷 李金龙

山西霍宝干河煤矿有限公司 山西 临汾 041602

在矿井生产过程中瓦斯含量超标严重影响生产的进行,随着机械化水平的不断提高,采空区垮落面积越来越大,采空区赋存的瓦斯和工作面开采过程中的瓦斯回流至巷道上隅角等地方,一旦发生煤与瓦斯突出事故,将对矿井造成巨大的损失。采空区是瓦斯聚集的主要地方,大量瓦斯的涌出严重影响了安全生产,不仅影响设备的运行,更危及到工作人员的生命安全[1]。本文针对矿井间断通风期间瓦斯积聚的问题,对通风系统进行了改进,并取得了良好的应用效果。

1 间断通风产生原因及影响

1.1 间断通风产生的原因

即使矿井通风系统中的风流满足《煤矿安全规程》,因为通风系统的不稳定也会造成气体浓度变化超过标准范围。造成通风系统不稳定的因素有很多,一般分为两类:一类是正常通风情况下的不稳定现象,一般往往是主通风线路稳定,分支通风因为停机、反向等原因不稳定;另外一种则是会引起灾变的不稳定通风。目前,造成矿井间断通风的主要因素主要有三种:主通风机故障造成的风流停风;巷道风阻过大造成了间断通风现象;风机运行正常,倒机过程中造成的常规停风[2]。本文主要研究正常通风情况下风机倒机过程中造成的间断通风,这种情况下引起间断通风的主要因素是主通风机的不稳定造成,最终导致了供风不足,严重情况下导致通风系统的失稳。

1.2 间断通风的影响

目前矿井采用抽出式通风,该通风系统中风流循环线路如下:新鲜风流从风井进入巷道,经过回采工作面后,最终通过回风大巷流经回风井排放到空气中。在整个通风系统中,主通风机和备用风机在交换的过程中,电动机的启动、停止造成了间断通风现象的发生,风机倒机过程如下:关闭主通风机的电机,通过控制风机阀门,关闭了主通风机的运转,随后打开备用风机,运行备用风机,整个倒机过程持续约10min,10min的间断通风,瓦斯将通过煤层的孔隙结构向外不断扩散,虽然矿井有相应的瓦斯抽采管,但是当煤层埋深较大时,采动将极大改善煤层的结构,促进瓦斯的涌出,涌出的瓦斯与新鲜风流混合在一起排到地面,倒机过程中,风流不稳定,瓦斯并不能及时的排出地面,因此造成了瓦斯浓度超标的现象。

2 采空区及工作面瓦斯分析

随着工作面开采、采空区顶板的垮落下沉,煤层在应力扰动下出现明显的裂纹,裂纹的扩张发育为瓦斯气体的流动提供了便利通道,因此了解采空区及工作面附近的瓦斯浓度变化对安全生产有重要意义。一般而言,采空区因为通风条件差、受到开采煤层与未开采煤层的共同作用,瓦斯浓度变化也更加复杂,基于此原因,对采空区瓦斯浓度进行考量时需要作出一定的假设,假设如下:

(1)当巷道内没有风流时,采空区瓦斯呈现均匀分布的状态,实际情况下,即使处于无风状态,采空区瓦斯浓度也是会有一定差异的,但是为了得到瓦斯浓度差引起的瓦斯流动扩散能力,只能假设无通风状态下瓦斯呈现均匀分布。

(2)实际情况下,采空区深部的瓦斯浓度较高,瓦斯气体在封闭空间内会随着时间的积累逐渐积聚,如果没有抽采措施,采空区瓦斯含量将会特别高,本文中,假设采空区瓦斯浓度的变化只与工作面漏风有关,对于瓦斯浓度低于1%的部分进行研究,确定了影响瓦斯浓度的变量因素只是间断通风造成。

(3)忽略临近煤层以及尾巷等对采空区瓦斯浓度的影响。

(4)工作面瓦斯涌出量包括掘进过程中瓦斯的涌出量,对于过渡区域的瓦斯涌出量应该分为采空区和工作面两部分。

过渡区域瓦斯浓度的测试方法如下:在过渡区域空间均匀分为5个区域,每个区域内分别布置间距为0.9m的9个测点,为了避免测量结果的偶然性,多次测量求平均值,通过计算便可得到过渡区域内工作面瓦斯涌出量和采空区瓦斯涌出量的值。

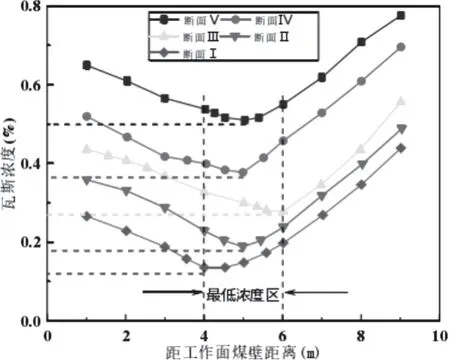

计算得到图1所示的过渡区域瓦斯浓度变化曲线,从图中可以看出,不同界面内瓦斯浓度都呈现先降低后增加的趋势,即每个断面内都存在最低浓度区,总体而言,最低浓度区一般出现在距离煤壁4-6m的位置,造成这种现象的主要原因是工作面漏风所致。实际测量数据显示,漏风对于中间断面的影响最大,在距离工作面煤壁6m的位置瓦斯浓度值才达到最低。此外,对于截面Ⅴ而言,在距离工作面煤壁4m的位置瓦斯浓度值达到最低,此时和采空区的距离达到4m,由此便可得到过渡区域内工作面瓦斯涌出量比值为55.6%,采空区瓦斯涌出量比值为44.4%。

图1 过渡区域瓦斯浓度变化曲线

3 间断通风解决方案

矿井目前的通风方式存在诸多问题,主要原因是在倒机的10min过程中,矿井出现间断通风,造成了瓦斯含量超标,考虑到井下通风系统的安全稳定性以及成本问题,对通风系统做出调整,改进后的矿井通风系统示意图如图2所示,该通风系统主要由风机、对空风门以及蝶阀组成,通过电动机驱使蝶阀平衡,保证了电机的稳定运行,同时减少了通风过程中的阻力,提高了两台风机的重排速度。具体过程如下:先打开备用风机A,同时打开相应的阻尼器,此时风机A开始运行,空气经过阻尼器流经巷道,通过通风井流出;随后缓慢关闭风机A和与其对应的阻尼器,并打开风机B和与其对应的阻尼器;之后打开备用风机,缓慢关闭风机B和与其对应的阻尼器;最后完全关闭风机A和与其对应的阻尼器,风机B和与其对应的阻尼器也需完全关闭。需要注意的是,在整个倒机过程中,风机运行频率无需改变,按照原频率运行即可。

图2 改进后的矿井通风系统示意图

风机倒机过程中参数如表1所示,

表1 风机倒机过程中电机运行参数

从表中可以看出,改进后的通风方案下,整个倒机过程大约持续1min,相较之前的10min明显降低,无论是一级电机还是二级电机,在整个倒机过程中运行稳定,无异常振动现象,风机的流速范围为135.20 m3/s-159.32 m3/s之间,通量的最大变化率小于10%,整个通风系统稳定性良好,同时监测倒机过程中巷道内瓦斯含量的变化,气体浓度维持在稳定值,满足安全生产的需求。

4 结束语

针对矿井倒机过程间断通风造成的瓦斯含量超标的问题,进行了瓦斯浓度气体的监测,并提出了连续通风方案,在方案的基础上进行了实际应用,取得了良好的应用效果,倒机过程中风机运行稳定,整个通风系统稳定性良好,有效改善了间断通风期间瓦斯超标的现象,为安全生产提供了保障。