胺液在线净化对降低焦化液化气硫含量的影响

2024-04-11石义平

石义平

中韩(武汉)石油化工有限公司 湖北 武汉 430082

中韩(武汉)石油化工有限公司炼油四部焦化溶剂再生装置,胺液为MDEA溶剂,采用常规汽提再生工艺,上游生产装置的富胺液通过管道输送至溶剂再生装置,进入溶剂再生装置的富胺液经贫富液换热器后进入再生塔。再生塔热源由塔底重沸器的低压蒸汽提供,塔底生成的H2S、H2O等气相与胺液在塔板上进行热交换和质交换,气相从塔顶经空冷、塔顶回流罐缓冲分液后,富含H2S酸性气至硫磺回收装置制硫,富胺液闪蒸气体去火炬系统,凝液作为塔顶回流,塔底的贫胺液经贫富液换热器、贫液冷却器降温后返上游生产装置循环使用。焦化液化气自吸收稳定进入胺液脱硫系统,脱除硫化氢后,再进入脱硫醇系统脱除部分有机硫。在进行胺液深度在线净化之前,焦化液化气总硫约为200~300mg/m3。

1 装置基本情况及存在的问题

1.1 装置基本情况

中韩石化(武汉)石化两套焦化分别为100万吨/年及120万吨/年,两套焦化产生的干气、液化气以及气柜回收的增压瓦斯(经吸收稳定后)集中送至2#焦化脱硫系统。

脱硫单元液化气脱硫塔为板式塔,液化气在塔内与MDEA溶液逆流接触,脱除液化气中所含的硫化氢。脱硫醇单元采用二级纤维膜脱硫醇+碱液再生+两级汽油反抽提工艺,采用 Merichem 纤维膜(THIOLEXTM)技术,处理液态烃中的硫化氢和硫醇。

1.2 溶剂再生装置贫胺液质量下降导致焦化液化气总硫较高

在前期焦化精制烃硫含量攻关期间,由于脱硫系统胺液杂质含量高、胺液浓度偏低、胺液中带油等一系列原因,导致焦化精制烃硫含量出现超标情况.。通过一系列的攻关调整,采取了一系列措施后,液化气总硫下降至平均118mg/m3.。但要想进一步降低液化气中总硫,达到焦化液化气直接进气分装置回炼的条件(总硫《50mg/m3.),很难以实现。为此,公司聘请专业公司对溶剂再生装置的胺液进行净化,经过净化后,胺液中热稳盐含量降低至1.67%。但运行一个月后,贫胺液的热稳盐含量出现反弹趋势,超出控制指标2%,贫胺液质量开始下降。胺液中热稳盐含量偏高,会导致胺液容易出现发泡情况,影响胺液的脱硫效果[1]。

通过一系列攻关分析,焦化胺液中存在杂质较多、能够诱发脱中液化气中的甲硫醇发生副反应生成二硫化物,是导致焦化精制烃总硫超标的主要原因。在2021年焦化精制烃硫含量攻关期间,溶剂再生装置贫胺液中存在杂质较多,在焦化装置液态烃脱硫过程中能够诱发脱中液态烃中的甲硫醇发生副反应生成二硫化物,导致焦化装置精制烃硫含量出现超标。要保证焦化装置的精制烃硫含量合格,需要对溶剂再生装置的胺液进行深度净化,以实现焦化精制烃的硫含量不超过50 mg/m3,达到连续进气分装置回炼条件。

2 贫胺液深度在线净化

2.1 贫胺液深度净化工艺

为解决焦化液化气总硫偏高,不具备直接进气分装置加工的问题,中韩(武汉)石化采用河北精致科技有限公司的胺液在线净化技术,对焦化脱硫系统进行深度净化。胺液减压蒸馏,主要是通过减压的方法降低液体的沸点,从而确保胺液蒸馏净化后的胺液回收率保持在较高水平。胺液经过焦化装置脱硫单元后会携带部分焦粉和腐蚀产物进入溶剂再生装置,不断降低胺液的质量。胺液在线净化设施主体设备为简易减压蒸馏装置,待生胺液进入减压蒸馏塔后,在一定温度的真空条件下,净化后的胺液由塔顶馏出,焦粉、热稳态盐及各类杂质在塔底部积累,最终形成残夜。

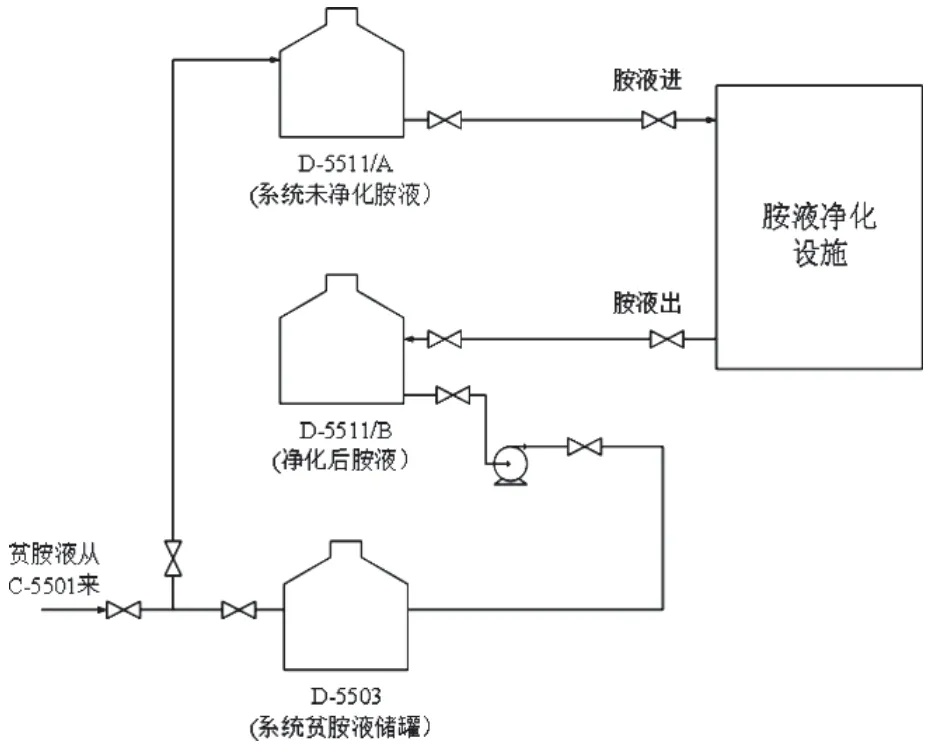

胺液净化主要工艺流程如图1所示,贫胺液从胺液再生塔C-5501抽出后,进入罐D-5511A,再被抽出进入减压蒸馏装置,净化后的胺液进D-5511B,最终再次汇合进入贫液系统中。实际操作中,待D-5511A液位下降至5%左右,将D-5511B净化合格胺液一次性补入系统。

图1 胺液净化第一阶段工艺流程

在减压蒸馏过程,胺液温度维持在120~140℃。经过2个月持续净化后,热稳态盐最终保持在1%左右,净化后胺液总体回收率约95.2%。

2.2 贫胺液净化效果

2.2.1 胺液外观得到改善

胺液进行深度净化之前,脱硫系统内胺液未深褐色液体,胺液采样静止一段时间后,样品底部有明显的杂质。净化前后胺液外观有明显改善,外观由浑浊变得更加透明,胺液中大量杂质被脱除,胺液质量提升明显。

2.2.2 热稳态盐含量下降

经过四个阶段的胺液净化,贫胺液中热稳盐含量从最初的5.64%下降至1.02%,达到内控指标2%,且能够长期稳定在较低水平。

2.2.3 胺液发泡现象基本消除

胺液进行深度净化之前,胺液发泡明显,脱硫系统经常发生淹塔等现场,脱硫系统胺液循环量大幅波动,再生塔顶压力及酸性气量波动明显,引起胺液再生效果变差,产品质量不稳定。胺液深度净化完成后,胺液发泡现象基本消除,焦化脱硫系统运行稳定,干气、液化气脱硫后质量稳定。

3 胺液深度净化后焦化精制烃硫含量明显下降

在胺液通过减压蒸馏深度净化期间,焦化装置脱硫和脱硫醇单元相关操作参数控制平稳,在原料性质和装置加工量未发生大幅改变的情况下,脱硫和脱硫醇单元未进行工艺调整的前提下,焦化精制烃的硫含量呈现明显的下降趋势,2022年8月焦化精制烃的硫含量为119.93 mg/m3,2023年3月已下降至48.65 mg/m3,而且能够保持长期稳定,已达到连续进气分装置回炼的条件。

焦化装置精制烃月平均产量约为4300吨,2023年3月至今焦化精制烃进气分装置回炼率达到90%以上。焦化精制烃中丙烯占比为22.61%,丙烷占比为47.33%。焦化精制烃进气分装置回炼,每月可增加丙烯产量约875吨,直接作为聚丙烯装置原料。每月可增加丙烷产量1830吨,可以作产品出厂。其中碳四组分可以进烷基化和MTBE装置分离出汽油调和组分,增加高标号汽油产量。

4 降低脱硫系统胺液中热稳态盐对液化气总硫影响的机理及原因分析

4.2.1 热稳态盐对脱硫脱硫醇效果的影响机理

焦化液化气双脱单元分为脱硫和脱硫醇两部分。脱硫单元液化气脱硫塔为板式塔,液化气在塔内与MDEA溶液逆流接触,脱除液化气中所含的硫化氢。脱硫醇单元采用二级纤维膜脱硫醇+碱液再生+两级汽油反抽提工艺,处理液态烃中的硫化氢和硫醇。

依据双脱加工流程,对工艺过程中不同阶段的液化气的进行采样分析,包括硫形态及气袋实验,结果显示:焦化液化气在胺脱过程中产生约80~105mg/Nm3左右的非活性硫,主要以二硫化物为主;焦化液化气在脱硫醇过程中脱硫醇副反应产生约70~80mg/Nm3左右的二硫化物,主要以二硫化物为主;这两方面的非活性硫最终造成精制液化气总硫高。

焦化液化气脱硫系统中,干气液化气与胺液的接触过程中,将一些杂质带入,如焦化干气和液化气带O2及CL-、加裂干气带NH3、焦化液化气携带的焦粉等,这些杂志在胺液系统中不断积累,最终导致胺脱系统热稳盐的形成,引起胺液发泡和夹带损失、贫液再生效果差、胺液黏度增大、设备和管道腐蚀等一系列后果,间接导致胺液脱硫效果变差,最终会影响脱硫醇后的精致烃总硫含量。此外,胺液中热稳态盐及杂质含量高,造成MDEA的抑泡及抗降解性能差,脱硫活性不足[2]。

4.2.2 减压蒸馏的主要机理

减压蒸馏利用蒸馏的基本原理,依据不同的液体化合物在一定压力下沸点差异性的原理,采用减压的方法分离提纯不同的液体混合物。胺液体系中各类杂质、混合有机物种类繁多,主要有效成分MDEA与其他有机杂质相比沸点相对偏低;而且,通过减压的手段,可以进一步降低MDEA的沸点,避免有机物发生高温热分解反应。胺液中有效成分MDEA正常情况下沸点为247℃,通过减压的手段,在接近真空条件下,MDEA沸点可以降低到120~150℃[3]。因此,从理论上讲,减压蒸馏方法比较适合胺液净化。通过实验结果,也验证了这一推断。

4.2.3 胺液深度净化对降低液化气总硫的影响

通过胺液深度净化之后,胺液中杂质、热稳态盐明细下降,外观改变明显,脱硫系统产生的二硫化物大幅下降,使得焦化液化气经过脱硫醇之后,硫含量显著降低。此外,胺液经过减压蒸馏进行深度净化后,胺液中各类杂质含量大幅下降,胺液发泡现象基本消除,也有利于脱硫系统的稳定运行,从而提高脱硫效果。与传统的树脂交换法相比,减压蒸馏法对处理杂质含量好、杂质类别复杂的胺液,例如焦化脱硫系统胺液更有优势,净化效果更明显,能够使胺液中杂质及热稳态盐含量在较长一段时期内维持在较低水平。

4.2.4 减压蒸馏法胺液净化存在的问题

减压蒸馏法胺液净化,相对于其他方法,优点比较明显,例如净化比较彻底、净化后胺液中热稳态盐能够在较长时间内维持低水平等。但也存在一定的问题,需要进一步优化和完善。主要表现在:第一,胺液损失较大,一般约为5%左右;第二,产生的粘稠状杂质难以处理,产生危废,增加处置费用。

5 结束语

焦化脱硫系统胺液中存在杂质较多、热稳态盐含量高,能够诱发脱中液化气中的甲硫醇发生副反应生成二硫化物,导致焦化精制烃总硫较高,难以长期稳定达标。

利用减压蒸馏设备可以除去胺液中机械杂质,降低胺液的热稳盐含量,达到提升胺液质量的效果。相比树脂交换法等其他净化方法,减压蒸馏对净化杂质含量高的焦化脱硫胺液,效果更明显。

胺液质量提升,可以有效避免液化气在脱硫过程中发生副反应形成硫醚及二硫化物,降低胺液发泡性能,从而可以提高液化气的脱硫效果,大幅降低焦化液化气的总硫含量,能够将焦化液化气总硫长期稳定控制在50mg/m3以下。