磷矿采场矿压及覆岩活动规律研究

2024-04-10蔡鸿宇王佳文李小双滕琳王燕李帅

*蔡鸿宇 王佳文 李小双 滕琳 王燕 李帅

(1.江西理工大学 应急管理与安全工程学院 江西 341000 2.齐鲁理工学院 土木工程学院 山东 250000 3.常州大学 城市建设学院 江苏 213000 4.中建八局城市发展公司 山东 250014)

引言

中国是世界上磷矿资源生产和消费的大国,磷矿资源储量居世界第二位[1]。磷矿是一种重要的非金属矿产资源,在农业、工业和化工等领域有着广泛的应用[2]。随着磷矿资源需求的增大,对磷矿采场的安全开采和高效生产提出了更高的要求。其中,磷矿采场的矿压显现及覆岩活动是矿山工程领域的一个关键问题,其研究不仅对矿山的安全生产具有重要意义,还对磷矿资源的可持续开发和利用具有深远影响[3]。

磷矿采场的矿压问题主要表现为应力重新分布、岩体位移和覆岩活动等现象[4]。李小双等[5]分析了磷矿矿体在不同倾角下覆岩受采动影响规律;张伟胜[6]研究分析了煤矿中厚层顶板的覆岩应力、位移变化规律;李鑫等[7]通过FLAC3D和Geo-studio软件分析了露天矿边坡应力和位移变化规律;任启寒等[8]对煤矿采场覆岩结构和矿压规律进行研究分析;王孟来等[9]结合相似物理试验与数值模拟,得到了采场覆岩受影响范围随采空区范围变化的结论。但是,目前对于矿山采场的矿压及覆岩活动规律研究多数是属于煤矿方面,而对磷矿采场矿压及覆岩活动规律的研究相对较少。

因此,本文旨在系统研究磷矿采场的矿压显现及覆岩活动规律,以实际矿山工程案例为基础,结合相似物理试验分析磷矿采场的矿压特点、覆岩规律,为磷矿采场的安全开采提供理论依据和技术支持。

1.工程概况

晋宁磷矿矿区2号坑位于云南晋宁区,距离云南省会昆明市约30km,处于云南高原,地形多山晋宁磷矿2号坑属于晋宁磷矿Ⅲ矿段,处于54~62号勘探线之间。以58号勘探线为分割线,将矿区整体分为南北两个区域,北部区域内磷矿石多为Ⅰ级品,且矿层较薄;南部区域矿层含量丰富且矿石多为Ⅰ、Ⅱ级品。

矿区矿层及顶板力学参数见表1。

表1 矿层及顶板物理参数表

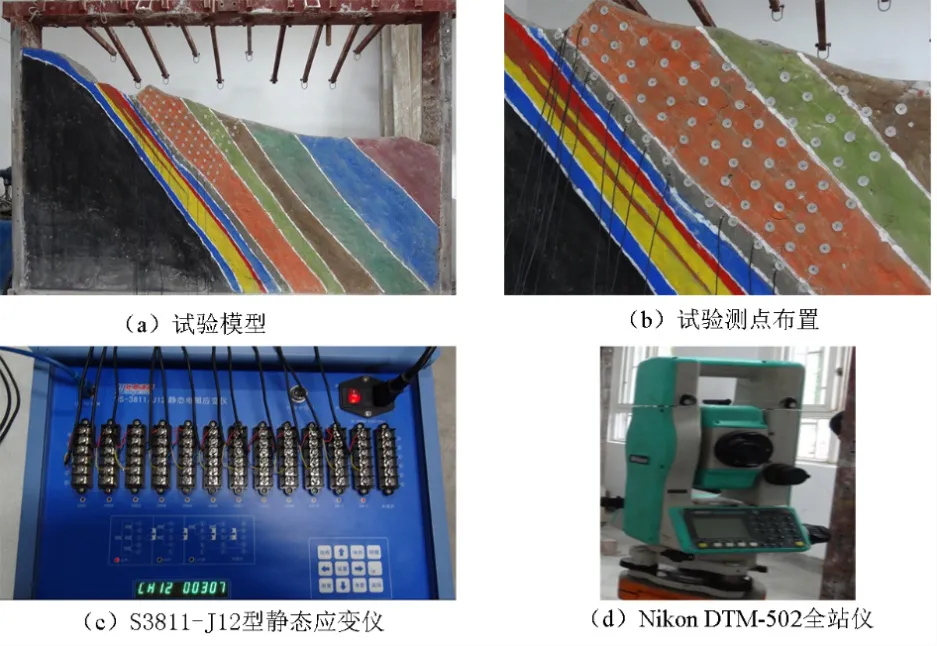

2.实验方案以及模型构建

本文通过试验研究,以晋宁磷矿58号勘探线为背景,制造试验模型。试验以相似理论[10-11]为基础,采用与晋宁磷矿采场围岩、边坡和磷矿石物理性质相似的人工采材料进行模拟开采,在开采期间对受采动影响的模型应力应变规律和边坡围岩稳定性进行监测,并对模型中发生的试验现象进行分析,以试验分析结果为基础对工程原型可能出现的情况进行推测并提出相应的措施。

(1)试验参数选定

由于实际磷矿的地下开采是多因素耦合的复杂系统工程,在对磷矿地下开采进行模型试验很难将各方面因素考虑完整,参考前人的试验方法和原理[12],选取以下8个参数进行试验:抗压强度σc、磷矿层厚度M、边坡和采场覆岩厚度H、容重γ、弹性模量E、抗拉强度σt、 泊松比μ、时间t。

根据矿段实际情况,结合试验要求和现有的试验条件,决定长×宽×高为3.0m×0.3m×2.0m的矿山平面试验模型上进行试验,相似参数如表2所示。

表2 相似参数表

(2)矿山开采方式

本文试验所采用的开采方法为留矿-崩落法,重点在于分析分段崩落法在实际生产中的影响。按照研究设计,矿体开采范围为2220~2270m,以每矿段10m为界限,分成5个矿段。此外,为满足实际生产状况,在本次试验中将模型的开挖范围从2220~2270m扩展到2170~2270m。在原有的设计基础上,我们将分5个矿段进行逐一开采,而在延伸范围内,我们将进行2次阶段性的定性分析。

试验模型如图1所示。

图1 试验模型

3.试验结果及分析

(1)应力分布

①初始应力分布。由图2(a)可见,试验模型在未开采时具有稳定性,应力大小随监测点埋深增加而增加,符合地应力分布规律。最大应力出现埋藏深度为0.4058m,位于监测点12处,应力大小为5144Pa,最小应力位于埋藏深度为0.0147m的监测点1处,应力大小为186Pa因为试验模型以相似理论为基础构建,且各层试验材料的组合不同,实际测得的应力略小于理论应力,但总体而言不会影响应力变化规律研究。

图2 应力分布图

②开挖影响下的边坡应力规律。由图2(b)~(h)可知:2260~2270m为首次开采矿段,监测点1的应力从186Pa减少到130Pa,卸压幅度为43%;监测点2的应力从709Pa减少到598Pa,卸压幅度为18%;监测点3应力从407Pa减少到347Pa,卸压幅度为17%。监测点4应力从原来的643Pa增加至707Pa,应力增大幅度为10%,位于采空区下边界的监测点5应力从1357Pa上升到1504Pa,应力增大幅度为11%,两个监测点表现均为压力集中。

2250~2260m为第二次开采矿段,在第一次开采后,监测点1到4的应力减小现象呈减弱趋势,逐渐转向受压状态。由于采空区和模型中有裂缝产生,监测点2的应力降低了22Pa和监测点4降低了18Pa。监测点1和监测点3的压力开始呈现上升趋势,增量为27Pa和3Pa。

2220~2250m为在第三次到第五次开采的矿段,应力呈逐渐增加趋势,与初始地应力相对比,监测点1应力增量为35Pa,增幅为18%;监测点2的应力增量为57Pa,增幅为9%;监测点3的应力增量为50Pa,增幅为12%;监测点4的应力增量为47Pa,增幅为8%。

在第六次开采中,边坡应力表现为减小趋势,原因为开采导致裂缝发展从而产生新破碎带。由于第七次开采模型已被完全破坏,模型试验结束。

③开采影响下上覆岩层应力变化。由图2(c)~(i)可得以下分析:

第一次开挖后,采空区上下边界呈现出明显的应力集中现象,监测点4应力值由原来的643Pa增加至707Pa,增长幅度为10%;监测点5由1357Pa增加到1504Pa,增幅达到11%。第二次开挖后,应力集中区出现在采空区下界的监测点6处,增量为213Pa,增幅为8%。试验模型由于开采影响产生了裂缝和应力集中点下移,监测点4应力降低,降幅为2%;监测点5应力降低,降幅为6%。监测点6以下的区域应力保持着基本稳定。

在第三次开挖中,采空区的下边界移动到监测点7,应力集中区也随之转移,监测点5和监测点6的压力减小了1%,而监测点7的应力从3444Pa增加到3641Pa。第四次开挖中,应力集中点转移到监测点8,监测点8的应力由3865Pa增加到4165Pa,而监测点7应力减少了3%。监测点4和监测点5监测到细微的压力增加,监测点6及其以下部分应力基本稳定。第五次开挖完成后,采空区覆盖了监测点4到9的大部分区域,监测点4到8均表现为压力卸载,卸压幅度为0.5%~2%。位于采空区下边界应力集中区的监测点9,应力呈增大趋势,相对变化量为182Pa,增幅为4%。

第六次和第七次开挖过程为定性研究,目的是探究开采范围扩大时的应力变化规律。在开采过程中,由于采空区下边界下移导致应力集中区随之下移,加上局部顶板坍塌,采空区上方的监测点应力呈现微弱减小趋势。在采空区下边界的底部区域,应力呈稳定状态。在第七次开挖各监测点均表现为压力卸载,卸压幅度为0.5%~21%。

(2)开采影响下位移变化规律

①边坡位移变化规律

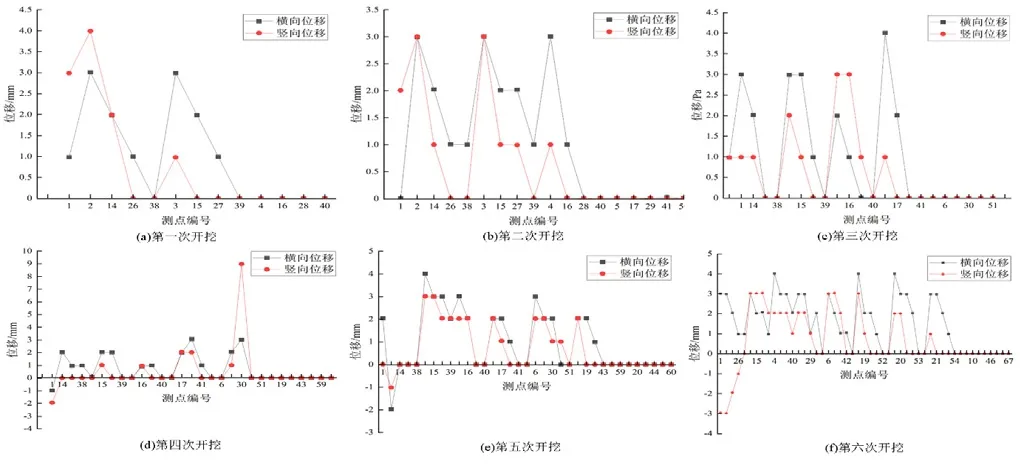

图3为前六次试验模型开采位移变化记录,根据记录可得如下分析:

图3 开采位移相对变化图

在第一次开挖后,边坡主体有明显位移现象,横向位移最大值在坡脚监测点14处为2mm。坡脚监测点14相对位移量为2mm,而坡腰监测点26的位移量为1mm,位移相对变化量呈减小趋势,由于两边岩体的约束,采场底部横向位移只有1mm。监测点14竖向位移为2mm,监测点26竖向位移为1mm,监测点38竖向位移为1mm,且坡肩处发生了沉降现象,又因为监测点1的下部受开采影响产生采空区,导致监测点1处竖向相对位移变化量达到3mm。

第二次和第三次开挖后,边坡表现出整体向左位移,坡肩向坡脚的相对位移量呈降低趋势,并且因为边坡上部岩体受拉而发生变形,导致整个边坡发生变形,但幅度有所减小。在本次开挖阶段,监测点14监测到了横向位移最大值为2mm,监测点1测到了竖向位移最大值量2mm。第二次开挖完成后,监测点14、监测点26和监测点38监测到的横向位移分别为2mm、1mm、1mm,而在第三次开挖后仅有监测点14监测到横向位移为2mm,而监测点2638监测到的横向位移均为0mm,而监测点1在两次开挖过程中的位移分别为0mm和1mm,表明监测点1处的横向位移已基本停止。由于开采过程中的裂缝影响,监测点1以及测线14-38处仍产生有竖向位移,但位移幅度减缓。

在第四次和第五次开挖中,试验模型由于裂缝和局部破坏,与之前开挖阶段的左移趋势相比,边坡位移有所区别,且由于位移范围从采场底部和坡脚延伸到坡腰,坡体产生了隆起和向右位移。在这个阶段,监测点14与上阶段相同仍为横向位移最大值出现位置,但其相对位移量从2mm变为-2mm。监测点1处有凸起现象,最大竖向位移为-2mm。

第六次和第七次开挖因为试验模型开挖面积较大,边坡整体产生了大量局部破坏,导致试验模型最终发生变形破坏。

②上覆岩层位移变化分析

在初次开挖后,位移范围从监测点1处拓展到监测点3处,相对位移量逐渐减小,在采空区上边界的监测点2处出现横向位移最大值3mm,竖向位移最大值4mm。

第二次开挖后,因为受开采影响,导致采空区扩大,位移范围延伸到监测点1、监测点16、监测点28和监测点40处。监测点2、监测点3处产生的横向位移最大值约为3mm以及竖向位移最大值约3mm。测线3-39的横向相对位移变化值从3mm降至1mm,表明顶板上覆岩层受拉变形的情况产生。随着开挖阶段进行,位移范围持续扩大,采空区开始有局部冒顶。

在第三次开挖完成后,位移范围扩展到监测点1至测线5-50,采空区下边界监测点5处,产生的横向最大位移值为4mm,竖向位移值为1mm。在第二次开挖阶段的应力集中区监测点4,出现了竖向最大位移值3mm,横向位移为2mm。受到开采影响,其他的监测点位置均呈现向左偏移的趋势。

在第四次和第五次开挖中,因为顶板有部分冒落现象发生,第四次、第五次开挖阶段内的最大下沉均出现在采空区上方监测点5和监测点3处,分别为2mm和3mm。由于开挖对坡体产生影响,坡体产生了裂缝,监测点1处最大位移量为2mm且出现了隆起和向右位移。

在第六次开挖时,坡体产生的裂缝和采空区冒顶现象影响范围已经扩展到由监测点9到监测点66组成的测线处,采空区顶板出现明显的向左横移和下沉。采空区局部冒顶处出现下沉最大值和横向位移最大值,分别为3mm和4mm。在第七次开挖完成后,试验模型由于开挖次数过多已整体破坏。

4.结论

(1)露天边坡在开采过程中表现出卸压特征,坡底-坡脚、坡腰-坡肩为边坡卸压区。磷矿采场底部和坡脚是卸压集中区,坡脚卸压幅度最高可达17%,采场底部最高则可达10%,推测实际采场边坡中有发生卸压现象的可能。(2)矿层开挖导致采场顶板及上覆岩层应力重新分布,根据应力变化规律可划分为应力卸荷带、集中带和不变带。应力卸荷带主要位于采空区上方,卸压幅度可达6%。应力集中带位于空场上下界向外延伸约30mm范围内(实际工程约7.2m),最大应力集中系数达11%。采空区两侧30mm外应力保持相对稳定,为应力不变带。(3)矿层开采过程中,采场顶板岩层受挤压发生变形,致上覆岩层受拉产生位移,加之矿体倾角较大,导致顶板和上覆岩层产生横向移动和下沉,位移最大值均为4mm,分别出现在初次开挖采场空区顶板处(表现为下沉)和第三次开挖采场空区下部(表现为横向移动)。